Manganul în formă pură nu este utilizat ca material structural. Cu toate acestea, este utilizat într-o gamă largă de oțeluri pentru diverse scopuri. În unele cazuri, oțelurile cu conținut ridicat de mangan sunt practic singurele compoziții care nu au înlocuitori. Impulsul pentru utilizarea pe scară largă a manganului ca element de aliere și pentru crearea unei serii de clase de oțeluri cu conținut ridicat de mangan este, se pare, invenția de acum peste 100 de ani a oțelului carbon cu conținut ridicat de mangan Gadfield, care în CSI este cunoscut ca 110G13 (sau G13L). Și, deși în fiecare an în lume sunt publicate o mulțime de lucrări teoretice și rapoarte științifice și tehnologice privind rezultatele căutărilor pentru îmbunătățirea în continuare a calității acestui oțel, multe întrebări de teorie și tehnologie a oțelurilor cu conținut ridicat de mangan trebuie încă studiate. Principalele grupe de oțeluri cu conținut ridicat de mangan sunt discutate mai jos.

Conținut

- Oțeluri cu conținut de mangan prin cavitare

- Oțeluri rezistente la coroziune cu mangan

- Oțeluri termorezistente și termorezistente care conțin mangan

- Oțeluri antiferomagnetice cu mangan

- Oțeluri cu conținut ridicat de mangan pentru alte aplicații

- Oțel austenitic Gadfield cu conținut ridicat de mangan

- Aliaje cu conținut ridicat de mangan cu efect de memorie a formei

Oțeluri cu conținut de mangan prin cavitare

Principala cerință pentru oțeluri în acest scop este rezistența ridicată a produselor la efectele intensive de cavitare, adică un tip frecvent de impact de suprafață din exterior asupra elementelor de mașini și echipamente. S-a stabilit că relaxarea tensiunilor locale ca urmare a impactului hidrodinamic impulsiv asupra interfeței mediu-suprafață a produselor fabricate din oțeluri metastabile se realizează cel mai bine în prezența martensitei în structura oțelului. În străinătate, ca materiale rezistente la cavitație se utilizează oțelurile cu crom și crom-nichel cu adaosuri de mangan și cupru (1Х17Н6Г8, SUA), a căror structură este reprezentată de austenită de crom-nichel și crom-nichel-mangan. (Cu toate acestea, s-a constatat că austenita de mangan, datorită naturii sale metalofizice (valori mai scăzute ale defectelor de împachetare, grad mai ridicat de microdistorsiuni), se caracterizează printr-o mobilitate mai scăzută a dislocațiilor. În acest sens, sunt propuse o serie de tipuri de oțeluri care conțin, împreună cu cromul (10-14 %), de la 10 la 12 % Mn.

Oțeluri rezistente la coroziune cu mangan

Oțelurile din această grupă au fost utilizate pe scară largă într-o serie de ramuri ale ingineriei și industriei. În conformitate cu clasificarea dată de I. N. Bogachev și E. F. Egolaeva și reprodusă în cartea lui T. F. Bolshova se disting patru subgrupe de oțeluri rezistente la coroziune care conțin mangan.

Primul include oțelurile austenitice cu un conținut aproximativ constant de crom (12-14 %), element care formează ferite, dar cu cantități diferite de mangan (9-14 %) și nichel (1-4 %). În conformitate cu etichetarea adoptată în fosta URSS, în acest subgrup se includ oțelurile de compoziție 2Х13Н4Г9, Х14Г14Н, Х14Г14НЗТ și altele.

Al doilea subgrup combină oțelurile austenitice cu o concentrație crescută de 17 — 19 % Cr, 9 — 10 % Mn, 4 % Ni, dar cu adaos de azot X17N4AGD, 0X20G10ANCH, etc., iar unele oțeluri conțin și vanadiu. Unele oțeluri conțin și vanadiu.

Al treilea subgrup include oțelurile austenitice-martensitice cu 12-18 % Cr, care conțin și mangan și nichel. Acestea sunt caracterizate ca fiind de înaltă rezistență (σв ≥ 1200 MPa) și ductile (δ = 15 %), dar sunt slab rezistente în medii agresive.

Al patrulea subgrup este reprezentat de oțelurile austenitice-feritice cu 16-18 % Cr și cu diferite conținuturi de mangan (până la 19 % Mn) cu sau fără nichel (03X20N16AG6, 03X13N9G19, AM2, 03X13-AG19 etc.). De regulă, oțelul din aceste clase este utilizat în ingineria criogenică.

Oțeluri termorezistente și termorezistente care conțin mangan

Concentrația de mangan în oțelurile destinate acestui scop este de obicei limitată la o limită superioară de 12-20 %, care, ținând cont de alte elemente, asigură o structură austenitică. De regulă, pentru a crește rezistența la calcar, acestea conțin aluminiu și siliciu în cantitate de 1,5-3 % (40Х10Г14Ю2, 45Х15Г14ЮС etc.). Oțelurile fier-mangan cu aluminiu de tip „Fermanal” (25-30 % Mn; 8-10 % Al; 1 % C) sunt cu 13-15 % mai ușoare decât oțelurile obișnuite și au proprietăți mecanice ridicate.

Oțeluri antiferomagnetice cu mangan

Au fost dezvoltate și sunt utilizate oțeluri austenitice antiferomagnetice cu proprietăți fizice speciale. Principalul element de aliere în oțelurile din această grupă este manganul, al cărui conținut trebuie să asigure structura austenitică (~20 % ). Pentru a obține oțeluri cu rezistență ridicată, acestea sunt aliate cu tungsten, vanadiu (50G20FV7, 50G20X4FV7 etc.). Tungstenul are un coeficient scăzut de dilatare liniară, ceea ce favorizează formarea austenitei manganice cu valori scăzute ale coeficientului de dilatare termică.

De asemenea, este cunoscut un grup mare de oțeluri cu aliaje complexe care conțin mangan, în care întărirea se realizează datorită formării unor faze de eliberare excesive (carburi, nitruri, intermetaloizi, elemente V, W, Mo, Nb, Ti, Ta, Zr, Al). Aceste oțeluri sunt utilizate pe scară largă pentru producția de țevi (45G17Yu3, 45G15, H9X3F2Yu etc.).

Oțeluri cu conținut ridicat de mangan pentru alte aplicații

Oțelul nemagnetic care conține 14-35 % Mn, 0,15-3 % Cr, 0,15-3 % Ni, 0,4-1,5 % C, până la 3 % Si, 0,1-2 % V, 0,001-0,113 % B este recomandat ca material de construcție pentru motoarele auto și reactoarele nucleare. Oțelul nemagnetic cu conținut ridicat de mangan, cu rezistență electrică specifică ridicată, a fost dezvoltat pentru componente ale generatoarelor de plasmă ale reactoarelor de fuziune, cu următoarea compoziție, %: 0,01- 1,5 C, 0,3- 10,0 Si, 10-30 Mn, Cr ≤ 5, și (sau) Ni ≤ 5, și (sau) Cu ≤ 5 , și (sau) Co ≤ 5 , și (sau) Al ≤ 1, și (sau) Nb ≤ 1, și sau Ti ≤ 1 , și (sau) V ≤ 1 %. Ca exemplu, se precizează că compoziția de oțel cu 0,25 % C, 5,80 % Si, 25,3 % Mn, 0,016 % P și 0,011 % S are o rezistivitate ρ = 104,7 μOhm/cm și μ = 1,001.

În ultimii ani, una dintre firmele japoneze a început producția de oțeluri austenitice nemagnetice cu conținut ridicat de mangan utilizate în echipamentele energetice la temperaturi foarte scăzute. Se observă că oțelurile din seriile KHMN și R316LNX în comparație cu oțelurile cunoscute pe scară largă SU304, SUS316LN se caracterizează prin proprietăți mecanice stabile la temperaturi ≤ 4 K, au costuri reduse, rezistență ridicată, coeficient scăzut de dilatare termică etc. Este prezentată compoziția oțelurilor austenitice nemagnetice cu conținut ridicat de mangan. Se prezintă compoziția oțelurilor nemagnetice cu conținut ridicat de mangan (15-30 % Mn; 2-8 % Cr; 0,001-0,1 % Mg; 0,1-0,5 % V; 0,01-0,3 % N; 0,1 — 1,0 % Si) caracterizate prin coeficient scăzut de dilatare liniară, tenacitate sporită. Oțelul (9-35 % Mn; 10-20 % Cr; 0,1-8 % Ni; 0,001-0,2 % Al; 0,001-0,5 % Ca; 0,05-4 % Mo și mai mult de un element din gama Cu, W, Co, Nb, Ti și V în sumă de 0,01-4 %), care are o rezistență ridicată la coroziune, este propus pentru fabricarea elementelor echipamentelor care funcționează la temperaturi foarte scăzute.

S-a stabilit oportunitatea utilizării aliajelor din sistemul Fe — Si — Mn — C — Al pentru fabricarea pieselor slab magnetice ale crioturbogeneratoarelor, care trebuie să aibă permeabilitate magnetică scăzută. Oțelul austenitic cu conținut ridicat de mangan (0,2-0,5 % C; 0,1- 1,5 % Si; 7-20 % Mn; 2-20 % Cr; 0,2-1,5 % V; 0,2-8 % Ni; 0,01-1,0 % Ti; 3,5 % W (sau 3,0 % Mo) și 0,3 % N) este utilizat pentru unelte de forjare la cald. Oțelul cu această compoziție se sudează bine, fără fisuri sau exfolieri ale zonei de sudură. Conținutul ridicat de mangan în oțel (0,2-0,9 % C; 14-22 % Mn), aliat cu cromul, contribuie la reducerea coeficientului de dilatare termică și la creșterea prelucrabilității prin așchiere. Alături de aceasta, oțelul are o sudabilitate satisfăcătoare, o bună rezistență la coroziune și un lucru ridicat de fractură prin impact (până la 100 J) la 195 °С. La temperatura d e-269 °С, oțelul are o rezistență ridicată de până la 1300 MPa. Compozițiile oțelurilor cu conținut ridicat de mangan au fost dezvoltate pentru producția de sârmă pentru sitele utilizate pentru cernerea materialelor ceramice, a miezurilor de cărbune de cocs etc. A fost dezvoltată compoziția chimică a unuia dintre aceste oțeluri. Compoziția chimică a unuia dintre aceste oțeluri este următoarea 17-21 % Mn; 0,15-0,39 % C; < 0 ,7 % Si; < 0,1 % P; < 0,030 % S; 0,035—1,2 % Cu (полезная концентрация 0,55—0,8 %). Отличительной особенностью этой стали является высокая стойкость к истиранию и атмосферной коррозии. Металл поддается механической и пластической обработкам в холодном состоянии.

Oțel austenitic Gadfield cu conținut ridicat de mangan

În ceea ce privește problema utilizării raționale a manganului, particularitatea topitoriei grupelor de oțeluri de mai sus constă în utilizarea feroaliajelor cu conținut scăzut de fosfor și a altor feroaliaje de mangan din mangan metalic, electrotermic și electrolitic cu conținut scăzut de fosfor, deoarece conținutul de fosfor în toate oțelurile este limitat la sutimi de procente. De exemplu, într-un oțel cu conținut ridicat de mangan (0,38 % C; 21,20 % Mn; 2,11 % Al; 2,2 % Ni; 0,31 % Si), conținutul de fosfor trebuie să fie< 0,019 %. Единственной в своем роде является высокомарганцевая углеродистая сталь, в которой содержание фосфора допускается в зависимости от назначения отливок, проката от 0,09 до 0,12—0,15 %.

Pe baza poziției bine cunoscute conform căreia fosforul și sulful sunt componente dăunătoare în oțel, cauzând rupere la rece și, respectiv, rupere roșie, s-a răspândit afirmația, nu întotdeauna justificată, că pentru a îmbunătăți calitatea pieselor turnate din oțel Gadfield este necesar în toate cazurile să se reducă conținutul de fosfor la nivelul tipic pentru oțelul electric (0,03-0,01 % ). Acest lucru nu ia în considerare faptul că, dintre toate elementele disponibile și ieftine, fosforul este cel mai puternic întăritor al austenitei carbonate cu conținut ridicat de mangan. Nu se ia în considerare și faptul bine-cunoscut că piesele turnate din oțel Hadfield pot fi exploatate în cele mai diferite tipuri de încărcare: ciclic-impact în traversele căii ferate a Ministerului Căilor Ferate; impact-uzură abrazivă — dinții cupei excavatorului; impact-compresiune — fălcile echipamentelor de concasare și altele.

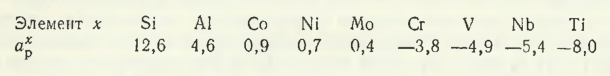

În acest sens, este necesară o înțelegere critică a numeroaselor date experimentale disponibile și a noilor studii pentru a stabili natura metalofizică a fosforului, fazele excesive de eliberare (fosfuri, carburi și carbofosfuri) în oțelul Hadfield, în toate etapele de producție a pieselor turnate, tratamentul termic al pieselor turnate în condiții de exploatare. Sunt cunoscute numeroase lucrări, în care autorii depun eforturi pentru a îmbunătăți calitatea oțelului Gadfield prin alierea în stare lichidă a diferitelor elemente. În acest sens, trebuie remarcat faptul că, luând în considerare valorile parametrilor de interacțiune, toate elementele pot fi împărțite în trei grupe în funcție de influența lor asupra activității fosforului în fierul lichid: scăderea, creșterea și practic neinfluențarea activității fosforului, ceea ce rezultă din datele prezentate mai jos.

Atunci când α-Fe este dopat cu fosfor, fazele de fosfură în exces sunt TiP, V3P, CrP, Mo2P, WP, NbP. În cazul turnării continue a oțelului cu 24 % Mn, s-a observat fragilizare în regiunea 900- 1100 °C, care se datorează eliberării de nitruri și fosfuri (Fe, Mn) la granițele grăunților3P. Se recomandă efectuarea tratamentului termic la 700-800 °C și reducerea conținutului de fosfor. Pentru a îmbunătăți prelucrabilitatea oțelului, autorii recomandă creșterea conținutului de sulf și introducerea calciului în oțelul cu conținut ridicat de mangan de mai sus. Ca urmare a formării de (Ca, Mn) S, prelucrabilitatea metalului este semnificativ îmbunătățită în comparație cu oțelul fără astfel de finisare, dar cu același conținut de mangan.

Împreună cu formarea fosfurilor, fosforul formează soluții solide în austenita cu conținut ridicat de mangan, prin analogie cu carbonul. În plus, solubilitatea fosforului în austenită este cu atât mai mare cu cât temperatura este mai ridicată și conținutul de carbon mai scăzut. Proprietățile fosforului ca element de aliere sunt utilizate în dezvoltări străine, de exemplu, pentru a crește rezistența tablelor de oțel laminate la cald cu limită de curgere scăzută. Alierea oțelului cu fosfor, carbon și mangan crește proprietățile metalului, cu condiția optimizării compoziției chimice și a modurilor de laminare și de tratare termică a tablei. Se recomandă un conținut optim de fosfor de 0,04 — 0,1 %. Absența fragilității cordonului de sudură al tablelor de 2,9 mm grosime din oțel ferito-martensitic (0,05 % C; 0,03 % Si; 1,50 % Mn; 0,085 % P; 0,02 % S; 0,026 % Al) obținute prin sudare prin puncte se explică prin alierea oțelului cu fosfor. Oțelul cu această compoziție este recomandat pentru tablele laminate la rece pentru automobile.

Exemplele de mai sus arată că fosforul, ca orice alt element de aliere, prezintă un caracter dual al influenței sale asupra proprietăților oțelului. În consecință, atitudinea stabilită față de fosfor ca impuritate dăunătoare (de exemplu, pentru oțelul Gadfield și altele) ar trebui revizuită. Acest lucru este posibil cu condiția optimizării compoziției chimice a oțelului Gadfield în ceea ce privește conținutul de carbon, mangan, fosfor, siliciu, precum și a dezvoltării tehnologiei de topire și a tratamentului termic al pieselor turnate (produse laminate). Trebuie avut în vedere faptul că oțelul Gadfield, conceput pentru a obține piese turnate cu diferite scopuri funcționale, ar trebui să aibă, la același conținut de mangan, conținuturi diferite ale raportului de carbon, fosfor și siliciu. Scopul pieselor turnate, luând în considerare tipurile de încărcare și condițiile de funcționare ale acestora, determină posibilitatea și fezabilitatea macro- și microaliajului de formare a carburilor și a altor elemente. Nu poate exista o singură compoziție de oțel Gadfield, există o structură austenitică cu conținut ridicat de mangan, propusă de Gadfield ca bază pentru un întreg grup de oțeluri.

Unul dintre principalii factori care garantează proprietățile de serviciu ridicate și fiabilitatea operațională a pieselor turnate din acest oțel, cum ar fi crucile de cale ferată, este minimizarea eterogenității chimice globale.

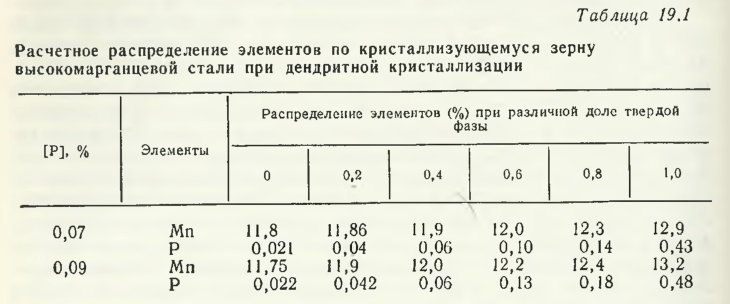

În condiții reale de producție industrială, prin selectarea parametrilor optimi de tratament termic în funcție de greutatea și grosimea peretelui pieselor turnate, este posibilă eliminarea completă a eflorescenței de carbofosfură, cu toate acestea, eterogenitatea chimică intra-granulară rămâne. Creșterea duratei de recoacere prin omogenizare este asociată cu costuri ridicate de energie termică și alte materiale, reducând productivitatea instalațiilor termice. Una dintre cele mai importante sarcini este de a studia influența fosforului asupra dezvoltării microheterogenității de cristalizare, care, după cum s-a indicat mai sus, nu poate fi eliminată de regimurile de tratament termic adoptate în practică. Din datele calculate prezentate în tabelul 19.1 rezultă că, odată cu creșterea proporției de fază solidă în volumul de cristalizare al pieselor turnate din oțel Gadfield, conținutul de fosfor de-a lungul secțiunii transversale a bobului crește de la 0,021 la 0,43 %, cu o creștere simultană a concentrației de mangan de la 11,8 la 12,9 %.

Studiile experimentale privind formarea structurii de turnare și distribuția elementelor (Mn, P) între faze și de-a lungul secțiunii transversale a grăunților au fost efectuate în conformitate cu următoarea procedură. Oțelul cu compoziție de 1,2 % C, 12,6 % Mn, 0,45 % Si și 0,07 % P a fost turnat la 1673 K în matrițe din argilă nisipoasă ale probelor tehnologice. Viteza de răcire a metalului în aceste condiții de cristalizare a fost de 1- 1,5 K/s. Temperatura metalului din matriță a fost controlată de un termocuplu tungsten-tungsten-reniu.

Un osciloscop cu buclă a fost utilizat ca dispozitiv de înregistrare. Când metalul din matriță a fost răcit la 1507 (această temperatură este apropiată de temperatura solidus), 1273 și 1873 K, probele au fost stinse în apă. Distribuția elementelor pe secțiunea transversală a grăunților și între faze a fost determinată prin analiză spectrală cantitativă cu raze X pe un analizor microspectral cu baleiaj JXA-50A fabricat de Jeol. Calculul compoziției chimice a fazelor a fost efectuat pe calculatorul EC-1033 cu introducerea corecțiilor pentru numărul atomic, absorbție și fluorescență sensibilizată. La analiza cantitativă s-au utilizat probe de referință ale sistemelor Fe — Mn — P și Fe — Mn — Si — P furnizate de compania „Jeol”.

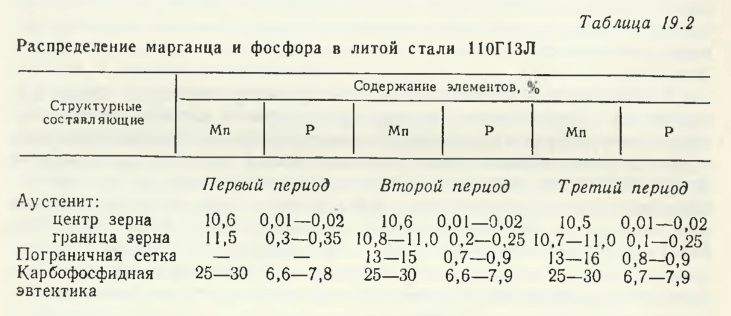

Probele de oțel călite de la temperatura solidus se caracterizează prin prezența a două faze eutectice de austenită și carbofosfură. Distribuția manganului pe secțiunea transversală a grăuntelui de austenită este aproximativ aceeași, atât în centru, cât și la periferie, și corespunde la 10,6 % în centrul grăuntelui și la 11,5 % la limită. În același timp, fosforul este distribuit neuniform pe secțiunea transversală a grăuntelui. În centrul bobului conținutul de fosfor este de 0,01-0,02 %, iar la periferie de 0,3-0,35 % (tabelul 19.2). Eutecticul de carbofosfură format în timpul primei perioade de formare a structurii turnate conține 25-30 % Mn și 6,6-7,8 % P (tabelul 19.2).

În intervalul 1507-1243 K (a doua perioadă de formare a structurii turnate), o nouă fază, identificată în literatura de specialitate ca un conglomerat format dintr-o bandă de carbură și perlită subțire situată de-a lungul acesteia, se separă de-a lungul granițelor sub forma unei rețele. Conținutul de mangan din rețeaua limită este de 15 %.

Atunci când piesele turnate au fost răcite în intervalul 1243-873 K, nu au existat modificări notabile ale structurii. Îmbunătățirea caracteristicilor fizico-metalice poate fi asigurată prin reglarea condițiilor de solidificare a metalului și a raportului de lichidare a componentelor oțelului. Rezultatele obținute oferă motive să se creadă că utilizarea metodelor speciale de electrometalurgie care asigură formarea controlată a structurii de turnare la nivel macro și micro, permite în cele din urmă îmbunătățirea bruscă a calității metalului ca urmare a reducerii eterogenității chimice în produsele finite din oțel 110G13L.

Sadovsky V.D. a investigat natura metalofizică a fracturii la rece a oțelului Hadfield din patru topituri, care diferă în principal prin conținutul de fosfor (0,003; 0,005; 0,014; 0,083 %), cu un conținut de carbon ~ 1,2 %, mangan 12,6-13 %, aluminiu rezidual 0,001-0,005 % , azot 0,008-0,029 % . S-a stabilit că sunt posibile două tipuri de fracturi fragile în oțelul Hadfield la încercări la temperaturi scăzute, sub pragul fracturii la rece. În cazul unui conținut scăzut de fosfor în metal, se manifestă fragilitate transcristalină, în cazul unui conținut ridicat de fosfor, acest tip de fractură este mascat de fractura intergranulară care predomină în acest caz.

A fost acumulat un vast material experimental privind influența modificării asupra proprietăților oțelului 110G13L. Oțelul pentru piesele turnate ale pasarelelor excavatoarelor miniere a fost modificat cu titan, calciu și azot. Principalele tipuri de faze în exces în piesele turnate pentru ganguri au fost nitrurile și oxinitrurile. Rezistența la impact KCU a oțelului modificat în intervalul de la +20 l a-80 ° C s-a dovedit a fi mai mare. Pentru piesele echipamentelor de concasare, compoziția propusă a oțelului, %: 0,8- 1,5 C; 0,4- 1,0 Si 8- 16 Mn; 10- 17 Cr; 0,01 — 0,2 Ti ; 0,01-0,5 V; 0,05-0,15 Al; 0,08-0,40 Mo; 0,05-0,2 Ce; 0,005-0,02 B, care a crescut rezistența la uzură prin impact-abrazivitate și tenacitatea la impact.

A fost studiat efectul raportului diferit C : Mn în oțelul cu conținut ridicat de mangan și alierea acestuia asupra rezistenței la uzură. Rezistența maximă la abraziune a oțelului de tip G13 a fost observată la un conținut de 0,8 % C și 12 % Mn, iar rezistența la impact-abraziune la 12 % Mn și 1 % C. Microaliarea cu brom (0,01 %) și alierea cu vanadiu 1,2 % crește rezistența la abraziune prin impact. Rezistența la abraziune este influențată de modul de tratare termică a pieselor turnate. Astfel, oțelul 110G13L a fost tratat conform a două moduri:

- Preîntărire de la 1100 °C în apă de călire pentru eliberarea carburilor și reîntărire în apă de la o temperatură la care carburile nu sunt încă dizolvate în austenită;

- pretemperare de la temperatură scăzută, când carburile nu se pot dizolva în austenită, urmată de revenire pentru eliberarea suplimentară de carburi.

Tratamentul termic conform celui de-al doilea mod s-a dovedit a fi mai eficient. Numai înlocuirea încălzirii la temperatură înaltă în timpul călirii cu încălzirea la temperatură joasă și temperarea suplimentară a crescut rezistența la uzura abrazivă de 1,5-1,6 ori în comparație cu rezistența la uzură obținută prin călirea „standard” de la 1100 °C. Modul optim de tratament termic ar trebui să fie considerat încălzirea sub călire până la 850 °С timp de 6 h și revenirea la 420 °С. În lucrare sunt analizate proprietățile oțelului G13L obținut prin turnare în contrapresiune și aliat cu azot ca element formator de austenită. Analiza nu acoperă problema calității oțelului Gadfield cu conținut ridicat de mangan.

Datele de mai sus au vrut să arate că marele potențial al manganului pentru producția de oțel și aliaje funcționale nu este încă realizat. Din acest motiv, elementele scumpe de formare a austenitei continuă să fie suprautilizate, în special nichelul, care este de patru până la cinci ori mai scump decât manganul. În același timp, aceste date confirmă necesitatea utilizării mai raționale a materiilor prime din minereuri de mangan, a dezvoltării unor tehnologii eficiente de producere a feroaliajelor de mangan, inclusiv a celor cu conținut scăzut de fosfor. Este necesar să se extindă gama de feroaliaje și ligaturi de mangan, ceea ce ar trebui să îmbunătățească utilizarea manganului în metalurgie și să reducă costul de producție al acestuia.

Aliaje cu conținut ridicat de mangan cu efect de memorie a formei

Aliajele din sistemele Ni — Ti (nitinol), Ti — Co, Ti — Fe, Au — Cd au proprietatea de a restabili forma inițială a produsului ca urmare a încălzirii după deformarea plastică. În metalurgie acest fenomen se numește efect de memorie (ME), există și alte denumiri, cum ar fi efectul de memorie a formei (SEM), memoria structurală. ES se manifestă dacă deformarea plastică este însoțită de transformarea martensitică. Grupul de aliaje de mai sus include aliaje policristaline din sistemul Fe — Mn — Si, despre care s-a constatat că posedă și efectul de memorie a formei.

Efectul încălzirii repetate de la 200 la 1200 C la temperatura de deformare prin întindere de la temperatura camerei la 300 °С și al ciclurilor repetate de încălzire — răcire asupra valorii EZF a aliajelor cu compozițiile, %: Fe — 30 % Mn — 6 % Si și Fe — 32 % Mn — 6 % Si. Autorul a estimat valoarea EZF ca fiind raportul dintre deformația recuperată prin încălzire și deformația plastică inițială. Probele de metal laminate la cald după o deformare plastică de 4 % au avut ESF = 30 %, iar după reîncălzire această valoare a crescut la 50 %. Creșterea temperaturii de deformare a dus la creșterea EZF până la 80 %. Se concluzionează că termociclarea nu crește ESF, dar la temperaturi de ciclare ridicate și o deformare inițială de 3 % ESF a ajuns la 130 %.

Murakami Macao a rezumat rezultatele unui studiu asupra aliajelor policristaline din cele două compoziții de mai sus: Fe — 30 % Mn — 6 % Si (I) și Fe — 32 % Mn (II). Aliajele au fost încălzite la 1200 °C timp de 1 h, apoi laminate la cald la aceeași temperatură până la o grosime de 13 mm. O parte din probe a fost menținută după deformare la t = 800 … 1200 °C timp de 1 h, cu răcire ulterioară în aer. Probele de aliaj tratate în acest mod au fost încălzite în intervalul 200-800 °C. Gradul de recuperare a formei a fost determinat prin teste de îndoire. S-a constatat că aliajul II până l a-193 °С este reprezentat de faza γ. După laminarea la cald a aliajului II, conținutul de fază ε a fost de 8 % și a crescut odată cu scăderea temperaturii. Atunci când aliajul I a fost încălzit la 300 °C, s-a observat un grad ridicat de recuperare a formei (la o îndoire la 45°, până la 75 %), deși aliajul II nu a prezentat EZP în aceleași condiții. Autorul a concluzionat că apariția ε-martensitei în probele răcite de la temperatura de deformare fără menținere crește gradul de recuperare a formei (până la 100 % în cazul îndoirii la 45°).

Sato Seiichi a studiat prin metode de microscopie electronică de înaltă tensiune (VEM) EZF și inhibarea activării termice a transformării parțiale în monocristale de aliaje din sistemul Fe — Mn — Si. Procesele de transformare martensitică au fost observate prin metoda VEM.

De asemenea, au fost măsurate perioadele rețelei și raportul c/a. S-a constatat că valoarea maximă a ESF (100 %) și c/a = 1,618 corespund la 26,9 % Mn și 3,4 % 51, iar valoarea minimă a ESF (6 %) și c/a = 1,613-27,6 % Mn și 1 % Si. Pe măsură ce conținutul de siliciu al aliajului crește de la 1 la 3,4 %, cantitatea de fază ε crește și proporția de martensită atermică crește. Creșterea concentrației de mangan în aliaj crește proporția de α-fază și favorizează rafinarea acesteia, ceea ce deteriorează ESF. Murakami Masato a întreprins noi studii asupra EZF a aliajelor Fe — 30 % Mn — (0-6) % Si. Punctele de transformare magnetică și de fază au fost monitorizate prin modificarea susceptibilității magnetice. S-a constatat că, odată cu introducerea siliciului, temperatura Neel scade de la 150 °C la 0 °C la un conținut de 6 % Si. Valoarea ESF atinge > 70 % la un conținut de siliciu în aliaj > 4 %. Odată cu creșterea conținutului de siliciu în aliaj, rezistența austenitei crește de la 90 la 250 MPa.

Lucrarea prezintă o trecere în revistă a datelor privind transformarea de fază la temperatură joasă în aliajele γ-Mn, care este apropiată de transformarea martensitică termoelastică în manifestările sale și provoacă, de asemenea, EFP. Autorii se referă la caracteristicile specifice ale EZP în aliajele antiferomagnetice pe bază de mangan:

- manifestarea mai vie a schimbării reversibile a formei chiar și la grade mici de deformare a formei;

- gamă largă de temperaturi de schimbare a formei;

- caracterul practic fără histerezis al schimbării reversibile a formei în materialele policristaline;

- existența „schimbării reversibile alternante a formei”.

Astfel, datele furnizate atestă perspectiva producerii aliajelor din sistemul Fe — Mn — Si ca materiale care posedă o proprietate importantă — efectul de memorie a formei. De asemenea, trebuie remarcat faptul că, în timp, se pare că gama aliajelor cu conținut de mangan cu EZF inerentă se va extinde, ceea ce, într-o anumită măsură, rezultă din datele lucrării, care a luat în considerare fenomenul memoriei formei multiple-irreversibile în aliajele din sistemul Mn — Cu, cu un conținut de 52-88 % (mol.). Toate aliajele investigate se caracterizează prin efectul de memorie reversibilă a formei. Sunt efectuate cercetări științifice de creare a aliajelor din sistemul Fe — Mn — Si prin alierea acestora cu alte elemente. Autorii au arătat că introducerea a 5 % Cr în aceste aliaje (22-34 % Mn; 6 % Si) a redus punctele de temperatură AH, MH, TN, iar ESF în aliajele studiate (0-10 % C) se datorează transformării martensitice γ↔ε. Scăderea temperaturii MHsub temperatura camerei sporește ESF, care la introducerea a 5 % Cr poate atinge valori semnificative (80-90 % la încovoierea probelor pe un unghi de 45°) la temperatura camerei la un conținut de mangan de 28-30 %.