Consumul de deșeuri de oțel (fier vechi) în convertizoarele cu oxigen la funcționarea fără încălzirea acestuia nu depășește 25-28% din masa încărcăturii metalice. Încărcarea fierului vechi în convertoare se face cu palete (tăvițe). Conform proiectului primului atelier național, deșeurile din convertoarele de 100-130 t urmau să fie încărcate cu palete cu un volum de 3,5 m 3 : numărul acestora pe o topire ajungea la cinci, iar durata încărcării la 7-10 minute. În atelierele nou construite, sarcina este de a asigura încărcarea fierului vechi cu o lingură (mai rar două): cu o masă în vrac a fierului vechi de aproximativ 1t/m 3, volumul lingurii în acest caz pentru convertoarele de mare putere ajunge la 110-120 m.

Conținut

Livrarea deșeurilor.

Resturile de oțel sunt încărcate în palete în sălile de încărcare sau în rampe și, uneori, în magazinele de fier vechi, de unde paletele sunt transportate la platforma de încărcare. Cupele cu o capacitate cuprinsă între 9 și 110 m 3 au o lungime de 6,5-14,5 m, astfel încât, în timpul transportului, acestea trebuie amplasate de-a lungul căii ferate; cupele cu un volum de 50-70 m 3 pot fi transportate pe calea ferată, iar pentru cupele cu un volum de 100-120 m 3 sunt necesare șine cu ecartament larg și, în consecință, cărucioare autopropulsate. În timpul încărcării, lingura înclinată trebuie să fie poziționată peste intervalul de încărcare, astfel încât, la livrarea lingurilor de-a lungul șinelor longitudinale, este necesară întoarcerea lor la 90 de grade.

În atelierele existente, se pot distinge următoarele moduri de livrare a paletelor către culoarul de încărcare:

- de la departamentul de încărcare superior, de-a lungul șinei longitudinale, până la capătul deschiderii de încărcare, unde cu ajutorul macaralei se așează paletele pe platformele rotative și, cu ajutorul acestora, se întorc în poziție transversală;

- de la departamentul inferior de încărcare sau de la atelierul de separare a deșeurilor, de-a lungul șinelor longitudinale, până la spațiul de rearanjare, unde cupele sunt întoarse în poziție transversală de către o macara cu un cărucior pivotant, iar deșeurile din buncărul gropii sunt încărcate în ele și apoi livrate de-a lungul șinelor transversale până la spațiul de încărcare a se vedea exemplul atelierului de conversie al Combinatului siderurgic Novolipetsk (NLMK);

- nu există buncăre în groapă și deșeurile nu sunt încărcate în palete în intervalul de rearanjare sau, în intervalul de rearanjare, paletele sunt instalate cu ajutorul unei macarale pe platforme turnante, de pe care paletele, după întoarcere, sunt livrate pe șinele transversale;

- de la departamentul de fier vechi, cu remorci-tractoare, care permit întoarcerea paletelor în poziția dorită pe o suprafață mică;

- de la secția de încărcare, prin intermediul unor trepte de șine transversale, la nivelul platformei de lucru a travei de încărcare (a se vedea exemplul atelierului de conversie de la Combinatul siderurgic din Siberia de Vest);

- de la culoarul de încărcare (a se vedea exemplul atelierului BOF de la Azovstal Iron and Steel Works) sau de la departament (a se vedea exemplul clădirilor principale ale mai multor ateliere BOF, figurile a, b), de-a lungul șinelor transversale la nivelul zero;

- de la un atelier de separare a deșeurilor din apropiere, pe șine transversale cu ecartament larg, la nivelul zero;

- încărcarea fierului vechi în cupe cu ajutorul unei macarale magnetice de la vagoane direct la capătul spațiului de încărcare.

Dintre metodele avute în vedere, cea mai rațională este alimentarea cu deșeuri a culelor în culoarul de încărcare de către un camion de colectare a deșeurilor de-a lungul liniilor de cale ferată transversale, la marca zero, de la un atelier de separare a deșeurilor din apropiere. Avantajele acestei metode sunt următoarele

- nu este necesară nicio rampă sau compartiment de încărcare, iar numărul de reîncărcări cu deșeuri este redus;

- nu este necesară deplasarea compartimentelor și a echipamentelor pentru rotirea lingurilor (platane turnante, macarale speciale);

- nu este necesar să se construiască trepte înalte pentru transportul lingurilor la nivelul platformei de lucru; platforma de lucru a culoarului de încărcare poate fi ușurată.

Atelierul de raclare a fierului vechi trebuie să fie amplasat în apropierea culoarului de încărcare, astfel încât șinele transversale cu ecartament larg să nu interfereze cu alte transporturi. În cazul în care paletele cu deșeuri sunt livrate la două capete opuse ale culoarului de încărcare (după cum se arată în exemplul atelierului de conversie al uzinei metalurgice Novolipetsk), alimentarea acestora către convertoare este facilitată, dar alte soluții de proiectare devin mai complicate, iar în majoritatea atelierelor se utilizează alimentarea pe o singură parte a deșeurilor.

Încărcarea deșeurilor

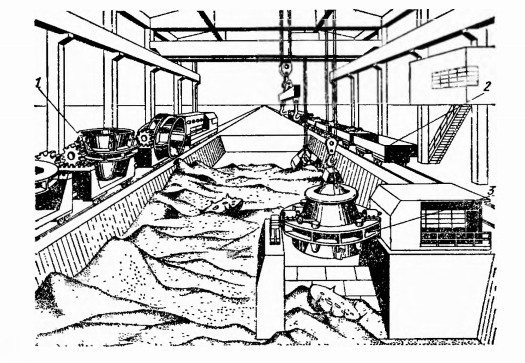

Încărcarea fierului vechi se face cu ajutorul mașinilor de podea și semi-portale și al podurilor rulante. Avantajul mașinilor de podea este că procesul efectiv de încărcare nu depinde de activitatea macaralelor; dezavantaje — mașinile din cauza dimensiunilor mari aglomerează spațiul de încărcare, macaralele pentru instalarea culelor pe mașină și îndepărtarea lor, zona de lucru ponderată a spațiului de încărcare. Prin urmare, mașinile de podea nu sunt aproape niciodată utilizate în magazinele nou construite.

Mașinile semi-portal funcționează independent de macaralele de turnare și nu aglomerează zona de lucru a deschiderii; dezavantajul lor este necesitatea de a cântări zona de lucru și faptul că este imposibil să încărcați deșeuri cu o singură lingură. Proiectarea mașinii permite utilizarea de palete de dimensiuni limitate: pentru a încărca cantitatea necesară de deșeuri (până la 30%) sunt necesare două palete.

În unele fabrici, deșeurile sunt încărcate cu ajutorul unor macarale turnante. Această metodă nu este considerată rațională, deoarece, din cauza creșterii intensității muncii, se reduce fiabilitatea macaralelor de umplere care lucrează în condiții dificile în zonele de generare intensă de căldură deasupra convertoarelor.

De asemenea, se utilizează macarale de stivuire specializate, a căror capacitate de încărcare este considerabil mai mică decât cea a macaralelor de umplere. Pentru atelierele noi, utilizarea podurilor rulante de încărcare cu încărcare a deșeurilor cu o lingură este considerată rațională. Ca urmare a aplicării acestora în comparație cu mașinile cu jumătate de portal, durata de topire este redusă cu 1 min datorită încărcării deșeurilor cu o singură lingură, ceea ce duce la creșterea productivității convertorului cu aproximativ 2%; organizarea lucrărilor este simplificată datorită reducerii numărului de linguri; este posibilă construirea unei platforme de lucru ușoare a deschiderii de încărcare. Un anumit dezavantaj al acestei soluții este complicarea lucrărilor atunci când macaraua centrală este oprită pentru reparații.

Echipamentul de bază.

Mașinile de podea sunt proiectate pentru a instala pe ele una și mai rar două palete și pentru a se deplasa pe șine de-a lungul sau de-a latul deschiderii de încărcare. Mașina include, de obicei, un boghiu autopropulsat (electric sau diesel) pe care sunt montate cărucioare pivotante, suporturi și alte dispozitive pentru ridicarea lingurilor.

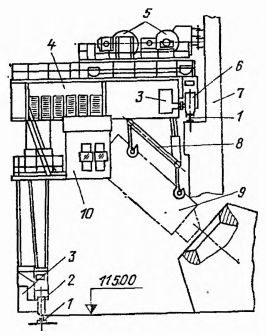

1 — șină, 2 — roți inferioare de deplasare, 3 — două acționări (pentru roțile superioare și inferioare), 4 — semi-portal, 5 — două cărucioare, 6 — roți superioare, 7 — coloane de construcție, 8 — dispozitiv de încărcare, 9 — lingură.

Figura 1 — Mașină de încărcat cu semiportal

Mașinile cu semipalet (macarale) ridică două palete simultan și încarcă deșeurile din acestea în convertor. Partea portantă a mașinii (fig. 1) este semiportalul 4, susținut de roțile de rulare inferioare 2 pe șina 1 de pe platforma de lucru și de roțile superioare 6 pe coloanele 7 ale clădirii.

Mașina are două motoare 3 pentru deplasarea axului (pentru roțile superioare și inferioare). Pe semiportal se deplasează două cărucioare 5, fiecare dintre acestea având două mecanisme de ridicare, care asigură ridicarea și înclinarea lingurilor 9 cu ajutorul dispozitivului de prindere a sarcinii 8, echipat cu patru cârlige; există o cabină 10 pentru șofer. Mașinile semiportale sunt produse cu o capacitate de ridicare de 90 și 130 de tone pentru convertizoare cu o capacitate de 250 și 350-400 de tone; volumul paletelor este de 37 și, respectiv, 50m 3.

Macaraua de stivuire, destinată încărcării deșeurilor cu o singură lingură, include un pod cu un mecanism de deplasare a acestuia de-a lungul atelierului, pe aceleași șine de macara ca și macaralele de turnare, și care se deplasează pe căruciorul podului, echipat cu două mecanisme de ridicare care asigură ridicarea și rularea lingurii cu dispozitivul de prindere a încărcăturii, care are patru cârlige. În străinătate sunt utilizate macarale echipate cu două cărucioare care se deplasează pe pod; astfel de macarale ridică simultan două palete.

Alimentarea și turnarea fontei brute

În toate atelierele BOF, fonta brută este turnată în convertoare cu ajutorul macaralelor de turnare aeriene, iar capacitatea polonului de turnare și capacitatea de încărcare a macaralei sunt selectate astfel încât să se asigure turnarea cu un singur polonic. Fonta brută este livrată din atelierul de furnaluri înalte cu ajutorul malaxoarelor staționare sau al cazanelor de tip malaxor. Se cunoaște, de asemenea, o metodă de livrare în cazane de fontă brută deschise, cu revărsarea fontei brute din acestea în cazanele de turnare.

Mixerele staționare din fabricile din străinătate sunt adesea instalate la capătul deschiderii de încărcare sau de conversie și, uneori, toarnă fontă brută din mixer în polonicul de turnare agățat de cârligele macaralei de turnare. Pentru a îmbunătăți condițiile de lucru, în atelierele naționale se construiesc clădiri separate pentru departamentele de malaxare, iar pentru a livra din acestea polonii cu fontă brută în spațiul de încărcare se prevăd două șine de cale ferată.

În atelierele nou-construite, se preferă livrarea fontei brute cu polonice de tip malaxor. Departamentul (secția) de revărsare este situat la capătul travei de încărcare, în trava atașată la aceasta și, în cazuri rare, într-o clădire separată. În funcție de planul instalației, căile de rulare ale polonelor de amestecare din compartimentele de revărsare pot fi amplasate de-a lungul travei de încărcare sau în direcție transversală.

Fierul brut este de obicei livrat la un capăt al spațiului de încărcare, ceea ce asigură funcționarea normală a atelierului. În cazuri rare, se utilizează livrarea fontei pe două fețe, dar acest lucru complică alte soluții de proiectare. Rutele de livrare pentru cazanele de amestecare sunt de obicei situate la nivelul zero. Numai în unele cazuri, ținând seama de condițiile locale, este permisă construirea de cărucioare scumpe.

Înainte de a turna fonta brută în convertor, este necesar să se descarce din poligonul de turnare zgura din poligonul de amestecare sau din malaxor, deoarece această zgură conține de obicei mult sulf.

De cele mai multe ori, zgura este descărcată la capătul intervalului de alimentare de către o mașină cu vâsle din găleți ținute și înclinate de o macara de turnare. Această metodă nu asigură îndepărtarea completă a zgurii, iar macaraua este întârziată; prin urmare, sunt în curs de dezvoltare noi metode și echipamente pentru această operațiune.

Sisteme de alimentare și încărcare a materialelor în vrac în convertor

Majoritatea atelierelor BOF naționale și străine utilizează sisteme similare de alimentare și încărcare a materialelor în vrac, care includ un sistem automat de încărcare situat deasupra convertorului și o cale de alimentare a materialelor în buncărurile de curgere ale sistemului de încărcare.

Introducerea materialelor în buncărurile de curgere.

Trosoapele de consum ale sistemului de încărcare a materialelor în vrac sunt situate deasupra convertoarelor, la o înălțime de 35-55 m de la nivelul podelei. Materialele sunt introduse în aceste buncăruri cu ajutorul transportoarelor cu bandă — var din departamentul de ardere a varului și alte materiale din departamentul de încărcare. La mare distanță de aceste departamente, lângă clădirea principală a atelierului, se construiesc buncăre de recepție, în care materialele sunt livrate cu vagoane de cale ferată sau autobasculante.

De la buncărele de recepție materialele sunt transportate la buncărele de consum cu ajutorul sistemului de transportoare.

În atelierele străine de capacitate mică, pentru livrarea materialelor la buncărurile de consum de la buncărurile de recepție se folosesc uneori elevatoare basculante și transportul în cuve cu ajutorul podurilor rulante, cărucioarelor monorail, drumurilor suspendate etc. Cu toate acestea, aceste sisteme de alimentare au dezavantaje semnificative — productivitate scăzută, emisii de praf în timpul reîncărcării deschise, puțin adaptate pentru automatizare.

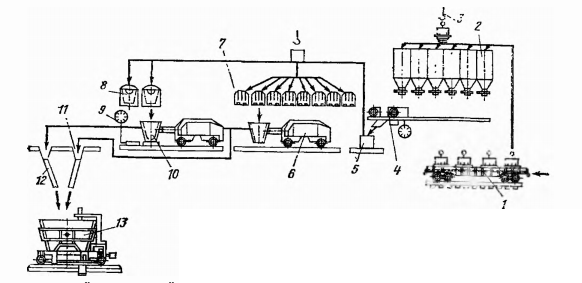

Să luăm în considerare proiectarea sistemului de transportoare pentru alimentarea cu materiale a buncărurilor de consum prin exemplul sistemului aplicat în atelierul de conversie al combinatului siderurgic Azovstal (figura 2).

Figura 2. Schema de alimentare a materialelor în vrac în buncărurile de curgere ale atelierului BOF

De la buncărele 6 ale departamentului de încărcare, materialele sunt livrate către buncărele de consum 1 prin intermediul a două căi de transport, fiecare dintre acestea constând din trei benzi transportoare 2; materialele de pe un transportor pe altul sunt transferate prin intermediul pâlnilor 5 și al scurgerilor cu două manșete 4. Gurile de scurgere 4 sunt echipate cu o poartă basculantă, care permite transferul materialelor de la o cale la alta; acest lucru sporește fiabilitatea sistemului. Materialele din buncărele 6 sunt descărcate pe benzile transportoare cu ajutorul alimentatoarelor electrovibratoare, iar de pe bandă sunt descărcate în buncărele 1 cu ajutorul cărucioarelor automate de descărcare 3 care se deplasează de-a lungul benzilor. Transportoarele sunt amplasate în galerii închise, iar locurile de reîncărcare sunt echipate cu dispozitive de colectare a prafului.

Sistemul de încărcare a materialelor în convertor

trebuie să asigure depozitarea stocului operațional de materiale: setarea, dozarea și încărcarea porțiunilor de materiale la un anumit moment și într-o anumită succesiune, fără oprirea suflării; posibilitatea modificării rapide a programului de încărcare/automatizarea tuturor proceselor efectuate; emisii reduse de praf în atmosfera atelierului și în conducta de evacuare a gazelor.

Sistemele de alimentare diferă în ceea ce privește proiectarea, numărul și dispunerea elementelor individuale, sunt cu o singură față și cu două fețe, cu buncăruri de curgere individuale și comune pentru două convertoare, cu sau fără buncăruri intermediare. În magazinele naționale nu se utilizează sisteme cu buncăruri de curgere comune pentru două convertoare, deoarece acestea nu asigură funcționarea independentă a convertoarelor și au o fiabilitate mai redusă.

Nici sistemele cu încărcare a materialelor în convertor fără buncăruri intermediare direct de la dozatoarele de cântărire nu sunt utilizate, deoarece acestea din urmă în acest caz ar trebui să aibă un volum mare, ceea ce reduce precizia cântăririi.

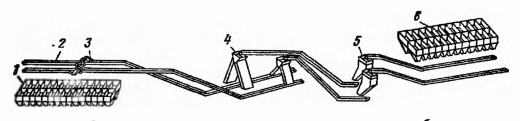

Proiectul atelierului pentru convertoare de 100-130 t prevedea un sistem de încărcare unidirecțional (fig. 3), inclusiv două buncăruri de consum pentru var și câte unul pentru fluorină și minereu de fier. Materialele în vrac din departamentul de încărcare sunt alimentate de un transportor cu bandă 8 și descărcate în buncărurile de consum 6 cu ajutorul unui transportor mobil reversibil 7. De la buncărurile de consum, varul este transferat prin intermediul alimentatoarelor cu bandă 4, iar celelalte materiale prin intermediul alimentatoarelor electrovibratoare 5 la dozatorul de cântărire 3, apoi prin intermediul transportoarei cu bandă transversală 9 la buncărul intermediar 2 și de la acesta prin canalul înclinat retractabil 1 la convertor.

Figura 3 — Diagrama schematică a sistemului de încărcare a materialelor în vrac într-un atelier cu convertoare de 100-130 t

În continuare, pe baza experienței de exploatare, sistemele de încărcare a solidelor în vrac au fost îmbunătățite în primul rând prin creșterea numărului și a capacității buncărurilor de curgere; asigurarea mișcării spontane a materialelor de-a lungul scurgerilor înclinate; creșterea numărului de cântare și reducerea capacității de încărcare a acestora, ceea ce a permis creșterea preciziei cântăririi și reducerea duratei acesteia din cauza activității mai multor cântare; introducerea sistemului de criblare a finelor de var; utilizarea scurgerilor tubulare închise, ceea ce a redus emisiile de praf; conectarea ermetică a scurgerilor; conectarea ermetică a căldărilor și a feroaliajelor la căldarea de oțel.

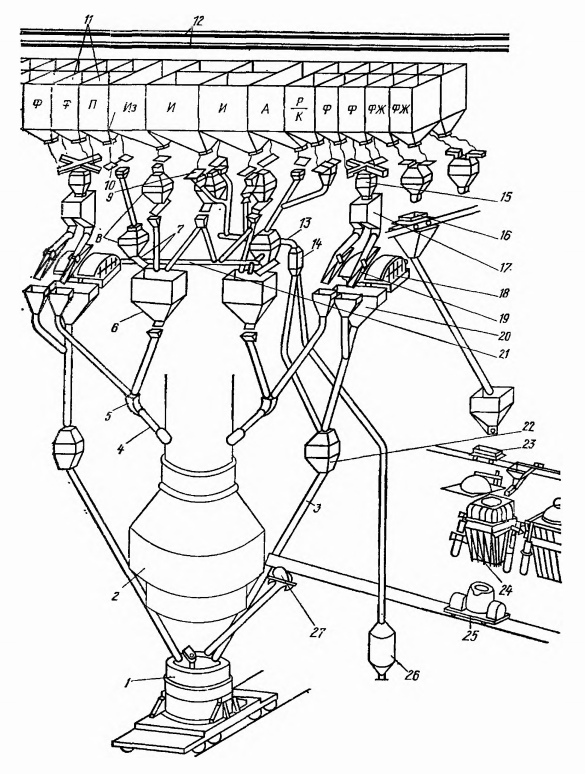

Pentru atelierele noi, este posibil să se recomande un sistem de încărcare similar cu sistemul unit de încărcare a materialelor în vrac în convertor și a feroaliajelor în cazanul de oțel, dezvoltat de Ukrgipromez pentru atelierul cu 350 de convertoare al uzinei Azovstal.

Sistemul de alimentare (fig. 4) are două fețe — pe ambele părți ale convertorului 2 există linii de alimentare identice, fiecare dintre acestea incluzând o linie de scurgere de alimentare 4, un buncăr intermediar 6 și un grup de buncăre de flux 11 și alte echipamente conectate cu acestea. Pentru fiecare convertor sunt prevăzute zece buncăre de consum: patru buncăre I pentru var, două pentru fluorină P și una pentru calcar Iz, sinter A, minereu de fier P și cocs K. Buncărele sunt proiectate să stocheze 700 de tone de var, 600 de tone de fluorină, 1050 de tone de minereu, 1200 de tone de sinterină și peleți, 1150 de tone de calcar și 50 de tone de cocs. Fiecare unul sau două buncăre de consum sunt echipate cu cântare separate 8 cu un volum al buncărului de 6 m3 și limite de cântărire de 0,5-5 tone.

Sistemul de încărcare a materialelor în vrac funcționează după cum urmează. Materialele sunt livrate la buncărurile de consum AND de către două benzi transportoare 12 și descărcate în buncăruri de către cărucioare mobile automate de descărcare. Din buncărurile de consum, varul cu ajutorul sitelor electrovibratoare 9U și alte materiale cu ajutorul alimentatoarelor electrovibratoare 10 sunt livrate la dozatoarele de cântărire corespunzătoare S, iar de la acestea, prin deschiderea porților, prin scurgeri tubulare 7, la buncărurile intermediare 6. Încărcătura colectată aici este încărcată în convertor prin pâlnii 5 prin scurgeri tubulare 4; pâlniile 5 sunt echipate cu un dispozitiv de închidere care etanșează calea de evacuare a gazelor. La grătarele electrovibratoare sunt cernute finele de var, care trec prin scurgeri tubulare la banda vibrantă 13u, transportându-le la buncărul colector 14. În continuare, finele de var sunt transportate prin scurgeri tubulare la cazanul de oțel (prin dozatorul de cântărire 22) sau la containerele speciale 26 pentru a fi scoase din atelier.

În sistemul de încărcare este instalat un transportor reversibil 21, care permite transportul varului de sub dozatoarele de cântărire ale unui convertor în cazul opririi acestuia către buncărurile intermediare 6 ale celuilalt convertor. Între dozatoarele de cântărire 8 și alimentatoarele sau ecranele electrovibratoare 9 sau 10 există extractoare de praf, care sunt o cameră în care aerul furnizat de ventilatoare intră de jos și transportă praful la sistemul de curățare a gazelor. Prezența extractoarelor de praf previne eliberarea prafului în timpul transportului ulterior al materialelor, crește precizia dozării, reduce îndepărtarea prafului de către gazele de evacuare ale convertorului. Funcționarea sistemului de încărcare este controlată automat.

Alimentarea feroaliajelor în cazanul de oțel

Sistemul de alimentare a silei cu feroaliaje trebuie să îndeplinească cerințele generale pentru sistemele de transport și, în plus, să asigure că feroaliajele sunt alimentate în mai multe porții într-o anumită ordine, încălzite și uneori topite.

Sistemele de alimentare cu feroaliaje existente sunt diverse și sunt îmbunătățite pe măsură ce se acumulează experiență. În primele ateliere naționale cu convertoare de 100-130 t, feroaliajele erau livrate în găleți cu autodescărcare și descărcate în buncăruri de consum situate la capătul culoarului de încărcare.

Din buncăre, acestea sunt descărcate în recipiente de autodescărcare montate pe cântare; recipientele sunt apoi transportate de un telfer către unul dintre cele trei buncăre situate la fiecare convertor. În timpul producției de oțel, feroaliajele din acest buncăr sunt descărcate pe banda transportoare, iar de aici ajung în cuvă prin fluxul rotativ.

Acest sistem nu a asigurat automatizarea alimentării cu feroaliaje, a încălzirii și a topirii, ajustarea masei de aditivi a fost dificilă, iar telfoanele electrice, transportoarele și scurgerile de rotație nu au fost suficient de fiabile.

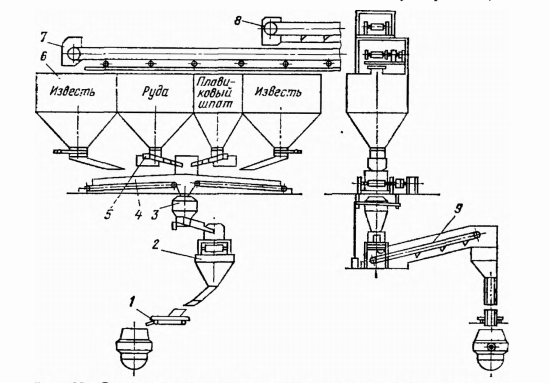

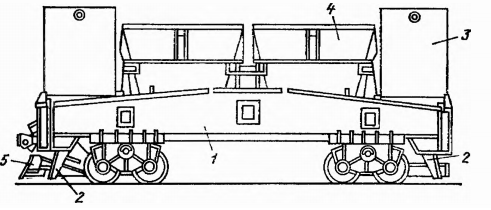

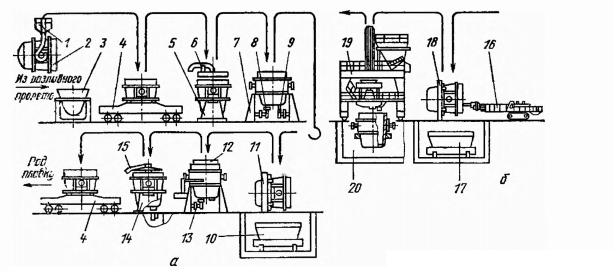

În unele ateliere BOF naționale construite anterior au fost aplicate sisteme mai avansate de alimentare cu feroaliaje (figura 5).

Figura 5 — Schema de alimentare cu feroaliaje a căldării la atelierul NLMK BOF

În zona de lucru de la capătul deschiderii convertorului există șase buncăruri de alimentare, opt cuptoare pentru calcinarea feroaliajelor și două cuptoare cu inducție pentru topirea acestora. Aliajele sunt livrate în atelier pe platforma 1 în găleți și descărcate cu ajutorul macaralei 3 în buncărurile de consum 2. Din acestea, cu ajutorul unui cărucior de cântărire 4, aliajele sunt livrate în containere 5, care sunt livrate cu ajutorul unei macarale în cuptoarele de calcinare 7 sau în cuptoarele de inducție 8.

Aliajele întărite din cuptoarele 7 sunt descărcate într-un container, care este livrat cu un stivuitor electric 6 la convertor. Aici, acestea sunt turnate într-o tavă specială împărțită în secțiuni cu ajutorul unor separatoare rotative. În timpul eliberării metalului, tava este înclinată și porțiuni din diferite feroaliaje sunt turnate succesiv din ea și, prin scurgerea 11, cad în cuva 13. Topitura din cuptorul 8 este eliberată în cazanul 10 instalat pe cântarul 9. Ulterior, cazanul este transportat cu o mașină de podea la convertor, iar aliajul este turnat prin scurgerea căptușită 12 în cazanul de oțel.

În prezent, cel mai rațional este considerat a fi crearea unui sistem de alimentare cu feroaliaje combinat cu sistemul de alimentare cu materiale în vrac în convertor. Un astfel de sistem, aplicat în atelierul BOF al uzinei Azovstal, este prezentat în fig. 4. 4.

În acest sistem, buncărurile de alimentare cu feroaliaje sunt amplasate pe același rând cu buncărurile de alimentare cu materiale în vrac, iar feroaliajele sunt livrate către buncăruri prin calea de transport pentru materiale în vrac din departamentul de încărcare comună.

Fiecare convertor este echipat cu două căi de alimentare cu feroaliaje solide a cuvei de la buncărurile de alimentare (F) situate simetric pe ambele părți ale convertorului.

Numărul total de buncăre de flux pe convertor este de opt, ceea ce permite utilizarea a până la opt tipuri de feroaliaje. Fiecare dintre căi funcționează după cum urmează. Din buncărurile de consum feroaliajele intră, prin intermediul alimentatorului electrovibrator, în dozatoarele de cântărire 15 pentru feroaliaje, iar din acestea, cu ajutorul alimentatorului electrovibrator, în fluxul 17 cu două brațe, ale cărui două manșoane permit alimentarea cu materiale a două cuptoare 13 pentru calcinarea feroaliajelor. Sub brațele fluxului cu două brațe 17 sunt instalate scurgeri oscilante 19, care dirijează fluxul de materiale fie către cuptoarele 18, fie direct către pâlnia 20. Prin înclinarea alimentării cuptorului, feroaliajele calcinate sunt de asemenea turnate în pâlnia 20. Din această pâlnie, feroaliajele calcinate sau reci sunt introduse în dozatorul de cântărire 22 și apoi, prin calea de curgere 3, în lingoul 1.

Există, de asemenea, o cale independentă pentru alimentarea cu feroaliaje lichide în cuvă. De la buncărurile de curgere (FH) prin dozatorul de cântărire, feroaliajele cu ajutorul unui cărucior 16 și a scurgerilor tubulare sunt introduse în căruciorul 23, care le încarcă în unul dintre cuptoarele cu inducție 24. Topitura este eliberată în cuva 25 montată pe căruciorul autopropulsat, iar din aceasta este turnată în cuva de oțel prin intermediul fluxului căptușit 27.

Un sistem de alimentare și încărcare a feroaliajelor de acest tip poate fi recomandat pentru atelierele noi. Avantajele acestui sistem sunt următoarele: costurile de exploatare sunt reduse și organizarea muncii în atelier este simplificată, deoarece nu este nevoie de un sistem independent de livrare a feroaliajelor către buncărurile de consum; mecanizarea și automatizarea completă a tuturor lucrărilor este asigurată în traseele de alimentare cu feroaliaje solide; este posibilă alimentarea rapidă a unui număr mare de feroaliaje și ajustarea greutăților de alimentare.

Producția și transferul oțelului pentru turnare

Toate atelierele BOF utilizează aceeași schemă de eliberare a oțelului și de transfer al acestuia la locul de turnare. Oțelul este eliberat într-o căldare montată pe un vagon de oțel, care se deplasează de-a lungul șinelor transversale de ecartament larg așezate sub convertizor și transportă căldarea la BOF sau la spațiul de turnare.

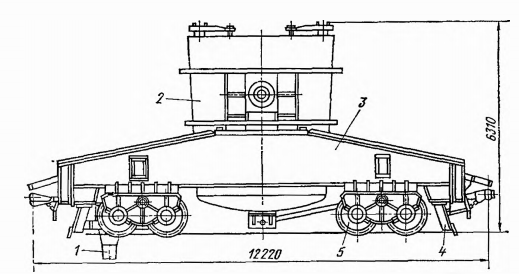

Căruciorul de oțel (fig. 6) este o platformă autopropulsată și are două mecanisme de deplasare cu motoare de curent continuu. Curentul este furnizat prin intermediul unui colector de curent de la căruciorul așezat într-un tunel special situat de-a lungul căii ferate. Capacitatea de încărcare a cuptoarelor de oțel pentru cuptoare de 280-530 t este de 400 și 450 tone, iar lățimea șinei este de 4800 mm.

1 — suport colector de curent; 2 — găleată; 3 — cărucior; 4 — racletă; 5 — roată de rulare.

Figura 6 — Suport din oțel pentru cupa de 350 de tone:

Îndepărtarea zgurii

În atelierele existente din țară și din străinătate există mai multe modalități diferite de evacuare a zgurii din atelier:

- prin culoarul de încărcare sau de turnare, unde cupele de zgură de la convertoare sunt livrate pe cărucioare de-a lungul șinelor transversale și unde sunt transferate cu ajutorul unei macarale la camioanele de zgură sau pe șinele longitudinale pentru a fi scoase din atelier sau zgura este turnată în gropi și scoasă din atelier după solidificare;

- camioane de zgură echipate cu un mecanism de îndepărtare a găleților de zgură de pe cărucioarele transversale, care livrează gălețile de sub convertoare;

- cazane de zgură neautopropulsate de-a lungul șinelor transversale ale ecartamentului de cale ferată cu plecare din afara atelierului spre șinele de cale ferată exterioare (a se vedea un exemplu de clădire principală a atelierului BOF cu convertoare de 100-130 t și turnare de oțel în garnituri);

- prin pasajul de zgură, unde lingurile de zgură sunt livrate de la convertoare cu camioane autopropulsate de zgură de-a lungul șinelor transversale cu ecartament larg și unde lingurile sunt mutate pe șinele longitudinale pentru a fi scoase din atelier (a se vedea exemple de clădiri principale ale atelierelor BOF ale NLMK, ZSMK, Azovstal);

- cu camioane autopropulsate pentru zgură, pe șine transversale cu ecartament larg, de la convertoare direct la departamentul de zgură adiacent (a se vedea un exemplu de amenajare a clădirii principale a mai multor ateliere BOF).

Prima dintre metodele enumerate nu este aplicată în atelierele naționale din cauza complicării lucrărilor în vanele de încărcare și turnare și a deteriorării condițiilor sanitare la turnarea zgurii în gropi; a doua metodă nu este aplicată deoarece nu există producție de camioane pentru zgură. În primele ateliere naționale (a se vedea exemplul clădirii principale a atelierului BOF cu convertoare de 100-130 t și turnarea oțelului în garnituri), cazanele de zgură de la convertoare erau transportate de-a lungul șinelor de cale ferată, care sub convertor erau plasate în interiorul șinelor de cale largă ale camionului de oțel. În acest caz, după cum a arătat experiența, era imposibil să se mecanizeze curățarea zgurii și a emisiilor de metal, precum și deversarea materialului de încărcare de pe șine.

Ulterior, au început să se utilizeze camioane de zgură cu ecartament larg care circulau pe aceleași șine ca și căruciorul de oțel (ecartament de 4800 mm).

Acest lucru a făcut posibilă realizarea unui jgheab adânc de 0,5 m între șine de-a lungul întregii căi ferate și colectarea mecanizată a gunoiului prin deplasarea acestuia de-a lungul jgheabului cu ajutorul unui răzuitor fixat pe camionul cu oțel sau pe camionul cu zgură într-un container instalat în groapa de sub șine.

Dintre cele două metode enumerate de curățare cu camioane de zgură cu șenile largi, cea mai rațională este considerată a fi mutarea găleților la un departament de zgură situat în apropiere. În acest caz, culoarul de zgură din clădirea principală nu este necesar și condițiile de muncă în acesta sunt îmbunătățite, iar camioanele de zgură între departamente nu sunt necesare.

Camioane pentru zgură.

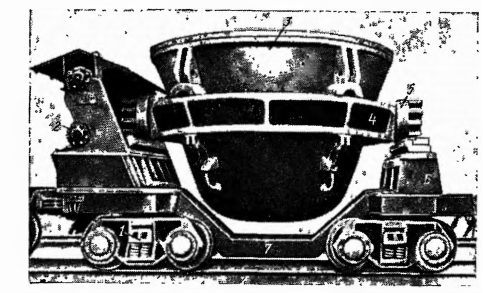

Folosite pentru îndepărtarea zgurii, camioanele de zgură de serie, fără autopropulsie, se deplasează pe șine de cale ferată și au un volum al găleții de zgură de 16 m 3 .

Camionul de zgură neautopropulsat (fig. 7) este realizat sub formă de platformă 7 complet sudată cu două boghiuri de rulare 1. Platformei îi sunt atașate cărucioare sudate 6, pe care, prin intermediul trunchiurilor 5, este sprijinit un inel de susținere 4, care servește la instalarea sivolului 3. Unul dintre trunchiuri este conectat la mecanismul de înclinare 2, cu ajutorul căruia se rotesc inelul și cazanul pentru evacuarea zgurii.

Figura 7 — Autocamion pentru zgură fără autopropulsie

Camioanele de zgură cu ecartament larg sunt autopropulsate, reprezentând un boghiu de cale ferată, similar ca dispozitiv cu un cărucior de oțel. Sunt produse camioane pentru zgură, proiectate pentru instalarea unei căldări de 16 m 3 , a două căldări de 16 m 3 , a unei căldări de 30 m 3 . Pe camioanele pentru zgură sunt prevăzute și cutii pentru gunoi (fig. 8). Utilizarea găleților cu o capacitate de 30 m 3 reduce durata evacuării zgurii, deoarece nu este necesar să se întrerupă evacuarea după umplerea unei găleți mici și să se mute camionul de zgură, alimentând-o pe următoarea.

1 — cărucior; 2 — racletă staționară; 3 — cutie de deșeuri; 4 — găleată de zgură; 5 — racletă de ridicare

Figura 8. Camion de zgură autopropulsat cu două găleți de zgură

Șantierul de zgură (compartiment).

În practică, zgura din atelierele BOF este transportată la departamentele de zgură, unde sunt golite cazanele de zgură. Una dintre varietățile de departamente de zgură este prezentată în fig. 9.

1 — camion de zgură; 2 — platformă pentru transportul zgurii solidificate; 3 — instalație pentru scoaterea zgurii din cazane.

Figura 9. — Departamentul de zgură

Departamentul este un șanț echipat cu poduri rulante, pe laturile căruia există șine pentru alimentarea camioanelor de zgură și platforme, în care este scoasă zgura solidificată. Zgura este turnată în șanț cu ajutorul găleților basculante. Pentru îndepărtarea depozitelor de zgură este creată o instalație specială 1 . Cupa este înclinată cu ajutorul unui suport special, iar pe fundul acesteia este instalat de sus, cu ajutorul unei macarale, un vibrator datorită căruia depozitele de zgură sunt separate. Zgura solidificată din șanț este încărcată în platforme de către o macara cu grapă (sau un excavator) și transportată pentru prelucrare.

Pregătirea și repararea cupei

Pentru pregătirea și repararea intermediară a cuptoarelor de oțel în atelierele naționale cu convertoare de mare putere este prevăzut un spațiu special (în atelierele străine, cuptoarele sunt pregătite în spațiile de turnare și în alte spații ale clădirii principale și, uneori, în departamente separate). Spațiul de pregătire a cuptoarelor este proiectat ținând seama de utilizarea cuptoarelor cu căptușeală monolitică și porți glisante. Culoarul este echipat cu poduri rulante, gropi, standuri și echipamente speciale pentru întreținerea lingourilor, zone pentru depozitarea și pregătirea maselor refractare și, uneori, pentru pregătirea porților glisante.

Pregătirea și repararea lingourilor sunt organizate astfel încât operațiunile separate să fie efectuate pe standuri specializate, iar lingourile să fie transportate de la un stand la altul cu ajutorul unei macarale în timpul pregătirii. Fig. 10, a prezintă una dintre schemele utilizate pentru pregătirea intermediară a cazanelor. După terminarea turnării, cu ajutorul macaralei 1, zgura este turnată din cazanul 2 în cazanul de zgură (bol) 3, apoi cazanul este transportat pe un suport de oțel pentru cazan 4 de la standul de pregătire a cazanelor la standul de pregătire a cazanelor. Cu ajutorul macaralei, cazanul este instalat pe suportul 5 echipat cu dispozitivul de răcire 6; acesta din urmă este un capac coborât pe cazan cu o țeavă prin care este alimentat aerul de ventilație. După răcirea căptușelii, polonicul este instalat pe un stand înalt 7 echipat cu un manipulator 8 pentru îndepărtarea și instalarea porților glisante și cu un dispozitiv 9 pentru extrudarea cupei. După îndepărtarea porții glisante și stoarcerea cupei, cazanul este instalat pe standul rotativ 11, unde se inspectează căptușeala și se îndepărtează resturile de fier vechi și zgură cu ajutorul oxigenului din cutia 10.

Apoi, cazanul este readus la bancul înalt, unde se instalează o nouă supapă de închidere și se verifică funcționarea acesteia cu ajutorul dispozitivului 13. Un cheson 12 este coborât în cazan, cu ajutorul căruia se instalează o cupă și se sigilează scaunul, după care cazanul este transferat pe standul 14 echipat cu un dispozitiv 15 pentru uscarea și încălzirea cazanului (un capac cu un arzător cu gaz coborât pe cazan). Scula încălzită este pusă pe vagonul de oțel 4 și transportată la convertor.

Schema lucrărilor de reparare a căptușelii, inclusiv înlocuirea stratului de lucru, diferă de cea prezentată în fig. 10, a prin faptul că, în locul operațiilor efectuate pe suportul 11, se efectuează lucrările prezentate în fig. 34, б. Mai întâi, ca și în cazul pregătirii între topitorii, zgura se scurge, cazanul se răcește, poarta glisantă și cupa 1-9 se îndepărtează (fig. 10, a). Apoi se efectuează operațiunea prezentată în Fig. 34, b: cazanul este instalat pe suportul rotativ 18 și se îndepărtează căptușeala uzată cu ajutorul mașinii 16; resturile de căptușeală cad în cutia 17. Apoi, cazanul este așezat în groapa 20 și se realizează un nou strat de garnitură cu ajutorul mașinii 19. Operațiile ulterioare — instalarea cupei și a porții glisante și încălzirea cazanului — se efectuează în același mod ca în cazul preparării între topitorii 12-15 (fig. 10, a).

Figura 10. — Schema pregătirii între topitorii (a) și a reparării (b) cuptoarelor de oțel

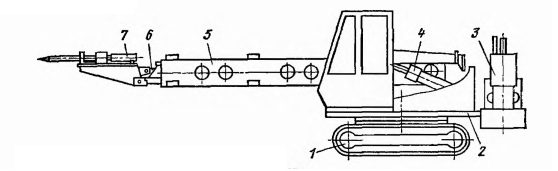

Mașina de spart garnituri (fig. 11).

este realizată pe baza unui excavator disponibil în comerț și are un suport de șenile și un cărucior de rulare 1, o platformă rotativă 2, pe care sunt amplasate un braț telescopic 5 și acționarea 3. Brațul este înclinat în sus și în jos cu ajutorul cilindrului hidraulic 4. La capătul brațului 5 se află grederul pneumatic articulat 7, care poate fi înclinat cu ajutorul cilindrului hidraulic 6.

Suportul rotativ este realizat sub forma unui cadru circular echipat cu două trunchiuri, prin care se sprijină pe rulmenții a două picioare de sprijin. Unul dintre trunchiuri este conectat la motorul care asigură rotația cadrului. Cupa este plasată în cadru și fixată cu ajutorul unor dispozitive de prindere automate.

Figura 11 — Mașină de spart căptușeli

Mașini pentru realizarea căptușelii monolitice a găleților.

În practică, cele mai răspândite sunt mașinile cu un cap de amestecare a nisipului, care realizează căptușeli monolitice. La baza mașinii se află un portic care se deplasează deasupra gropii în care este amplasată cupa care trebuie reparată. Un buncăr pentru masa refractară și o platformă rotativă sunt montate pe portic, care poate fi deplasat în sus și în jos în interiorul cuvei. Platforma adăpostește capul de șlefuire și șablonul. Masa refractară alimentată din buncăr este expulzată de capul de șlefuire în spațiul dintre șablon și stratul de armare al căptușelii salei, în timp ce șablonul și capul sunt deplasate treptat de jos în sus pe o linie elicoidală.