Recent, în chimia mondială a cocsificării au fost obținute rezultatele unor dezvoltări pe termen lung privind tehnologia de producere a cocsului pe baterii cu cuptoare de volum mare. Avantajele cuptoarelor de volum mare sunt costurile de capital și de exploatare mai mici, sarcina redusă asupra mediului și durata de viață mai lungă a cuptorului.

26.12.2019 Rubrica: Industria cocsului Autor: Paxey

În acest articol:

Conținut

- General

- Producerea de cocs utilizând tehnologia SCOPE 21

- Cocsificarea încărcăturii de cărbune compactat

- Tehnologia de control al umidității încărcăturii de cărbune

- Procese de control al umidității și de uscare a încărcăturii de cărbune cu peletizarea claselor sale prăfuite

- Controlul zidăriei refractare a regeneratoarelor de baterii de cuptoare de cocs

- Tehnologia de cocsificare fără captarea produselor chimice

- Produs nou, înlocuitor al cocsului de furnal

General

În mod firesc, exploatarea bateriilor de cocs vechi determină scăderea capacității de producție a acestora, creșterea costurilor de exploatare, scăderea calității cocsului, deteriorarea condițiilor de muncă ale personalului de exploatare și creșterea emisiilor nocive în mediu. În cazul deteriorării și a stării nesatisfăcătoare a echipamentelor de cocschimie, costurile specifice de exploatare pentru 1 tonă de producție cresc de 1,5-2 ori, costurile cu energia cresc de peste 1,7 ori, productivitatea muncii scade de 1,8-2 ori.

Recent, în chimia mondială a cocsului au fost realizate rezultatele unor dezvoltări de lungă durată privind tehnologia de producere a cocsului pe baterii cu cuptoare de volum mare.

Avantajele cuptoarelor de volum mare sunt costurile de capital și de exploatare mai mici, sarcina de mediu mai mică și durata de viață mai lungă a cuptorului.

Reducerea costurilor de capital la trecerea la cuptoare de 7,6 m înălțime se realizează prin reducerea numărului de baterii, zone de producție și seturi de mașini de cocs. Acestea necesită mai puțin personal pentru întreținerea lor, ceea ce contribuie la optimizarea costurilor de exploatare. Chiar și mai mult de 2 milioane de tone de cocs pe an pot fi produse în două baterii de cocs cu un singur set de mașini și o singură echipă de lucru, după cum a demonstrat în mod convingător fabrica de cocs Schwelgern. Pe termen lung, putem conta pe o durată de viață prelungită a bateriilor grele, ceea ce va avea un efect pozitiv asupra costului de cocs.

Atunci când se utilizează cuptoare de cocs de volum mare, situația de mediu se îmbunătățește datorită numărului mai mic de livrări de cocs și de încărcare a încărcăturii pe zi, precum și a lungimii mai mici a îmbinărilor etanșe (guri de vizitare, coloane, uși etc.). Toate acestea reduc semnificativ probabilitatea emisiilor directe.

Un pas important în optimizarea impactului asupra mediului al bateriilor de cocserie a fost făcut prin dezvoltarea și punerea în aplicare a sistemului PROven, care a făcut posibilă reducerea emisiilor nocive ale bateriilor de cocserie, inclusiv emisiile de fum în timpul încărcării, la aproape zero.

Pentru a reduce consumul de cărbuni bine sinterizați și pentru a îmbunătăți calitatea cocsului, se utilizează din ce în ce mai mult tehnologii progresive, care permit extinderea bazei de materii prime pentru cocsificare.

Cele mai studiate tehnologii de cocsificare a unei cantități mari de cărbuni slab sinterizați în încărcătură sunt

- pregătirea termică a încărcăturii de cărbune;

- tasarea încărcăturii de cărbune înainte de cocsificare;

- brichetarea parțială a încărcăturii;

- măcinarea selectivă a încărcăturii cu separare pneumatică;

- producerea de cocs turnat;

- cocsificarea continuă.

Influența celor mai frecvente metode de preparare a încărcăturii de cărbune asupra îmbunătățirii calității cocsului (cu toate celelalte condiții fiind egale) în ordine crescătoare:

- Metode convenționale de preparare (DSH, DK, DDC, GDC);

- Măcinare selectivă cu separare pneumatică;

- Pregătirea termică a încărcăturii de cărbune;

- Măcinarea încărcăturii de cărbune.

Producerea de cocs utilizând tehnologia SCOPE 21

Această tehnologie de producere a cocsului este una dintre cele mai progresiste dintre cele dezvoltate recent. Conceptul tehnologiei SCOPE 21 prevede soluționarea următoarelor sarcini:

- utilizarea eficientă a resurselor de cărbune prin creșterea până la 50 % a ponderii cărbunelui care nu coace și a celui care coace puțin în încărcătura pentru cocsare;

- creșterea productivității cuptoarelor de cocsare pentru a reduce cheltuielile de capital

- atenuarea impactului asupra mediului și reducerea consumului de energie.

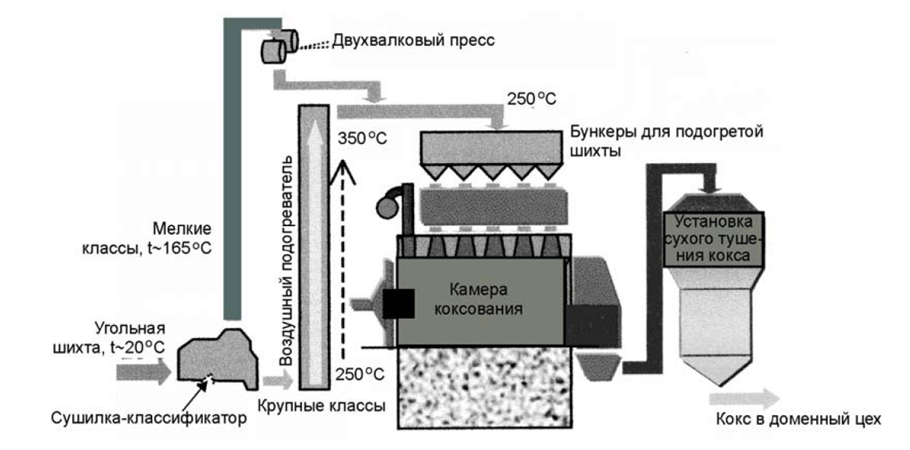

Schema procesului tehnologic de producere a cocsului SCOPE 21 este prezentată în Fig. 14.1.

Încărcătura de cărbune este supusă măcinării până la o grosime mai mică de 3 mm și intră în uscător-clasificator, unde este uscată și împărțită în două clase, fină și grosieră. Cărbunele grosier este apoi supus unei încălziri de mare viteză până la 350 ºC într-un încălzitor tubular într-un flux de aer. Clasele de cărbune fin cu o temperatură de ~160 ºC după uscător-clasificator sunt introduse în prese cu două role și brichetate la cald, după care sunt combinate cu clasele grosiere și încărcate în cuptorul de cocs.

Scurte caracteristici tehnice ale bateriei de cuptoare de cocs cu proces SCOPE 21:

Numărul de cuptoare — 64;

Dimensiunile cuptorului (înălțime, lungime, lățime), m — 6,7 × 16,6 × 0,45;

Temperatura de încărcare a cărbunelui — 250°C.

Procesul tehnologic are următoarele caracteristici distinctive principale:

- aplicarea încălzirii de mare viteză a încărcăturii permite scurtarea duratei de cocsificare, reducerea consumului de energie pentru cocsificare și creșterea rezistenței cocsului;

- pe cuptoare se aplică un sistem de încălzire cu emisii reduse de oxizi de azot (NOx): se utilizează o schemă cu alimentare cu gaz într-o etapă și alimentare cu aer în trei etape, combinată cu recircularea produselor de ardere.

Noua tehnologie face posibilă producerea de cocs din încărcătură cu o participare de 50 % de cărbuni cu grad scăzut de coacere, a căror rezistență conform DI15 150 este mai mare de 84 %, ceea ce determină adecvarea cocsului obținut pentru utilizarea în furnal.

Cocsificarea încărcăturii de cărbune compactat

Recent, cel mai mare număr de baterii noi a fost pus în funcțiune prin utilizarea tehnologiei de cocsificare cu încărcătură cu zdrențe. Această tehnologie de producere a cocsului este destul de răspândită. De exemplu, în prezent, în China sunt în funcțiune peste 360 de baterii cu încărcare prin compactare, cu o capacitate totală de peste 80 de milioane de tone/an de cocs, care economisesc 24 de milioane de tone/an de cărbune cocsificabil.

Conform tehnologiei, încărcătura de cărbune este compactată într-o cameră de compactare cu dimensiuni puțin mai mici decât cele ale camerei de cocsificare și încărcată pe un palet în cuptorul de cocs din partea mașinii. Turta de cărbune tasată are o densitate de 1-1,15 t/m 3 , mult mai mare decât densitatea încărcăturii încărcate în cuptor în vrac la tehnologia tradițională (0,75 t/m 3 ). Spațiile dintre particulele de cărbune din încărcătura tasată sunt mai mici, iar densitatea în vrac este mai mare, ceea ce îmbunătățește interacțiunea granulelor de cărbune în timpul încălzirii și, ca urmare, crește sinterizabilitatea încărcăturii. În acest sens, este posibil să se mărească cu 15-20 % ponderea cărbunelui slab sinterizabil în încărcătură și să se obțină cocs de calitate superioară.

Principalele utilaje care asigură funcționarea acestei tehnologii sunt mașina de compactare — încărcare — ejectare (TZVM) și mașina de aspirare și ardere a gazelor de încărcare (OSZG).

TZVM îndeplinește următoarele funcții:

- îndepărtarea ușii de la cuptorul de cocs, curățarea și montarea acesteia;

- curățarea suprafețelor laterale, a cadrelor și a oglinzilor cadrului;

- ejectarea turtei finite de cocserie;

- realizarea turtei de cărbune tasată;

- introducerea turtei de cărbune tasate;

- îndepărtarea scurgerilor de cărbune acumulate în timpul tasării turtei de cărbune;

- curățarea și degajarea locului de muncă de cantități mici de scurgeri și resturi de cărbune și cocs, cu deversarea lor pe mijlocul de transport;

- asigurarea posibilității de încetare de urgență: încetarea operațiunilor de lucru prin intermediul mecanismelor auxiliare de așteptare sau de acționare manuală;

- menținerea unei temperaturi pozitive pentru încărcătura de cărbune în buncărul mașinii și în camera de compactare;

- curățarea alimentării camerei de cocsificare în timpul ejecției cocsului;

Viteza de deplasare a TZVM este de 70 m/min, volumul de umplere a buncărului mașinii este de 204 m 3 , ceea ce corespunde la aproximativ 163 tone de cărbune (suficient pentru 4,5 umpluturi ale cuptorului); puterea instalată a transformatoarelor este de 3050 kW; puterea consumată de mașină cu încălzire iarna (-40 o C) este de 21671 kW/h, fără încălzire — 13550 kW/h. Temperatura pozitivă pe mașină în timpul iernii este menținută de sistemul de control al climei.

Brațul ejector și paleta de plantare sunt echipate cu unități diesel speciale pentru a finaliza operațiunile în cazuri de urgență.

Mașina OSZG efectuează operațiuni de aspirare a gazelor de alimentare, de postardere a acestora în camera de ardere, de diluare cu aer extern și de transfer prin colectorul de alimentare fără fum la unitatea de ventilație. Mașina este echipată cu mecanisme de curățare a gudronului și grafitului din racordul de evacuare a gazelor. Volumul de aspirație: gaz de alimentare — în spatele camerei de ardere — 21000 nm 3 /h, în spatele condiționării — 51000 nm 3 /h.

Tehnologia de control al umidității încărcăturii de cărbune

Umiditatea cărbunelui este una dintre proprietățile care, în comparație cu alte caracteristici ale încărcăturii, poate fi ușor reglată. Umiditatea cărbunelui afectează capacitatea de zdrobire, densitatea în vrac, operațiunile de încărcare și transport. În mod natural, fluctuațiile conținutului de umiditate al încărcăturii determină necesitatea de a ajusta regimul de cocsificare. În plus, cu cât se introduce mai multă umiditate cu încărcătura, cu atât se va forma mai multă apă la instalație, care trebuie purificată de impuritățile dăunătoare. Pentru a reduce conținutul de umiditate al încărcăturii, se utilizează uscarea prealabilă, în urma căreia se îmbunătățește și calitatea încărcăturii și, în consecință, a cocsului.

Tehnologia de preuscare a încărcăturii de cărbune (CMC, SAIL) presupune îndepărtarea parțială a umidității din încărcătura de cărbune până la un nivel de 5-6% prin utilizarea căldurii din cuptoarele de cocs sau a altor surse de căldură înainte ca aceasta să fie încărcată în cuptorul de cocs. Pentru uscarea încărcăturii de cărbune, se utilizează gazele de ardere de la cuptoarele de cocs, ceea ce reduce emisiile de CO2 cu~35,8 kg pe 1 tonă de cărbune. La reducerea conținutului de umiditate al încărcăturii de la 11 % la 6 %, consumul de căldură pentru cocsificare este redus cu 310 MJ/t de cărbune uscat. Cu aplicarea tehnologiei de control al umidității, reducerea conținutului de umiditate al încărcăturii cu 1 % permite reducerea consumului de căldură pentru cocsificare cu 62,0 MJ/t de încărcătură uscată.

Punerea în aplicare a tehnologiei de control al umidității încărcăturii permite creșterea densității încărcăturii de cărbune, reducerea duratei de cocsificare și creșterea productivității cuptoarelor de cocs cu 7-11 %. Umiditatea constantă a încărcăturii de cărbune contribuie la stabilizarea funcționării cuptoarelor de cocs și la prelungirea duratei de viață a acestora.

Procese de control al umidității și de uscare a încărcăturii de cărbune cu peletizarea claselor sale prăfuite

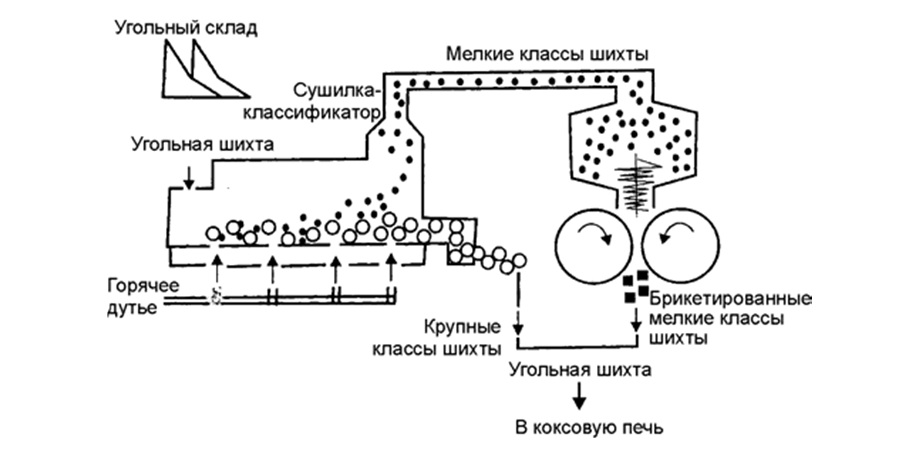

Pentru a crește ponderea cărbunelui care nu coace și a celui care coace puțin în încărcătura pentru cocsificare, Nippon Steel a dezvoltat și a pus în funcțiune la uzina din Oita în 1992 o nouă tehnologie de preparare a cărbunelui denumită DAPS (pre-dried and pulverised charge coking). Schema de proces a sistemului DAPS este prezentată în Fig. 14.2.

Conform tehnologiei, cărbunele este uscat într-un uscător cu pat fluidizat, iar la ieșirea din uscător, cărbunele cu o grosime mai mică de 0,3 mm este separat într-un ciclon și apoi supus brichetării. Încărcătura de cărbune are un conținut de umiditate de 2-4 %. Fracția masică de cărbune fin peletizat este de aproximativ 30 % din masa totală a încărcăturii de cărbune. Cărbunele peletizat este adăugat la masa de cărbune grosier și încărcat împreună în cuptoarele de cocs.

Controlul zidăriei refractare a regeneratoarelor de baterii de cuptoare de cocs

Îmbătrânirea bateriilor cuptoarelor de cocs se manifestă nu numai prin uzura pereților camerei de cocsare, ci și prin starea regeneratoarelor. Pentru a crește durata de viață a bateriilor cuptoarelor de cocs, este important să se detecteze la timp deteriorarea elementelor de zidărie și să se organizeze rapid reparațiile. Starea pereților, a duzei și a altor elemente de zidărie ale regeneratoarelor este evaluată vizual prin intermediul unui vizor și prin metode indirecte (prin rezistență, regim de temperatură etc.). Acuratețea estimării gradului de deteriorare la astfel de diagnostice rămâne foarte scăzută, iar efectuarea este intensivă în muncă.

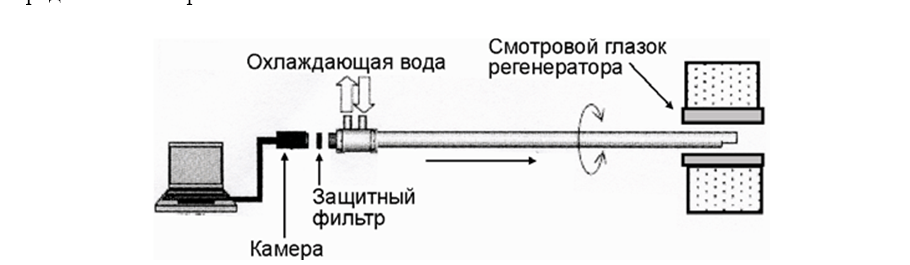

Pentru a controla starea regeneratoarelor, a fost dezvoltat un dispozitiv a cărui schemă este prezentată în fig. 14.3.

Dispozitivul este o tijă goală răcită cu apă cu o lentilă la capăt, la care sunt atașate un filtru de protecție și o cameră video. Tija este introdusă prin vizorul din partea superioară a oglinzii regeneratorului și se studiază spațiul său interior.

Caracteristicile dispozitivului de control al zidăriei regeneratorului bateriei de cocs sunt următoarele:

Adâncimea maximă de observare — 1500 mm;

Lungimea maximă a sondei — 1700 mm;

Greutatea sondei — 5 kg;

Diametrul sondei — 25 mm;

Temperatura maximă — 1200°C;

Durata maximă a observației — 20 min.

Diametrul tijei permite introducerea acesteia în regenerator prin ochiul regeneratorului și observarea fără a face găuri speciale în zidăria regeneratoarelor. Designul tijei permite rotirea lentilei în jurul axei, ceea ce sporește eficiența și tehnologia de monitorizare. Răcirea eficientă cu apă asigură îndepărtarea unei cantități semnificative de căldură de la sondă în timp ce aceasta se află în regenerator și creează condiții pentru observarea pe termen lung cu pauze scurte, de câteva minute.

Tehnologia de cocsificare fără captarea produselor chimice

Există trei metode dovedite de producere a cocsului metalurgic: tehnologia cu captarea subproduselor de cocsificare, tehnologia cu utilizarea căldurii din gazele reziduale pentru producerea de energie (tehnologie recuperatorie) și tehnologia de producere a cocsului în cuptoare stup fără captarea produselor chimice. De fapt, tehnologia de tip recuperator este o modificare a tehnologiei cuptoarelor stup, care nu prea mai este utilizată.

În tehnologia de producție recuperatorie a cocsului, toate produsele volatile sunt arse în camera cuptorului pentru a furniza căldură pentru procesul de cocsificare.

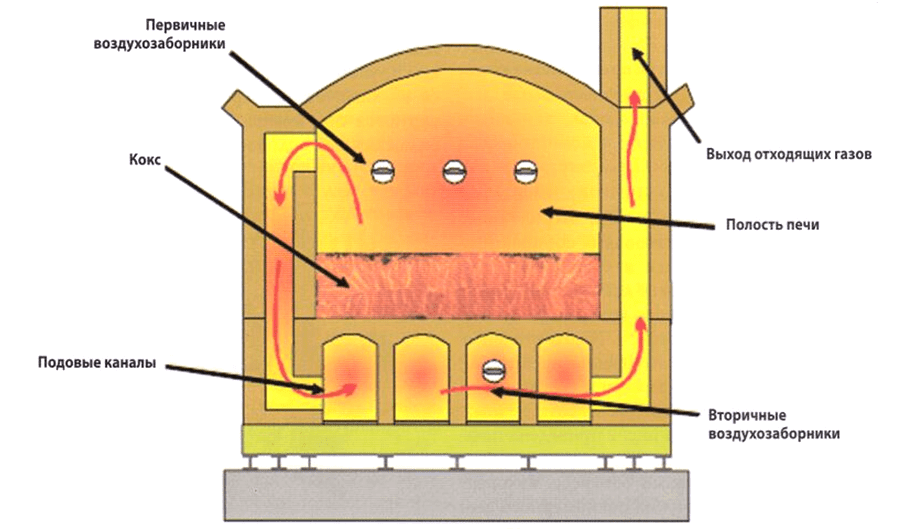

Cuptoarele de cocsificare din această tehnologie sunt orizontale și sub presiune scăzută. Gazul de ardere este furnizat în principal prin orificiile din ușă și arde parțial substanțele volatile produse în camera de cocsificare. Aerul suplimentar este furnizat prin conducte curbate care trec prin partea inferioară a cuptorului. Proiectarea conductelor, precum și controlul fluxului de aer, permit echilibrarea ratei de cocsificare între partea superioară și cea inferioară. Figura 14.4 prezintă o secțiune a unei baterii care utilizează această tehnologie.

Gazele fierbinți trec printr-un tunel de gaze reziduale către o instalație de cazane care produce abur de înaltă presiune pentru producerea de energie electrică sau încălzire. Toate hidrocarburile toxice și subprodusele sunt incinerate în interiorul camerei cuptorului. Gazele de eșapament răcite sunt curățate de sulf prin lapte de var pentru a produce gips, care este utilizat în principal în producția de plăci pentru construcții.

Cuptoarele sunt construite din șamotă sau dinas. Numărul de clase de cărămidă pentru un cuptor este de 15, iar consumul de materiale refractare și izolante per cuptor este de aproximativ 320 de tone. Cuptoarele sunt consolidate și instalate pe o fundație de beton. Capacitatea este de 26-28 tone de cocs de furnal pe 48 de ore. Creșterea productivității poate fi obținută prin aplicarea tasării încărcăturii. Perioada de cocsificare este de 24 de ore. Trebuie remarcat faptul că această tehnologie necesită un teritoriu mare pentru a găzdui instalația.

Încărcătura de cărbune pentru tehnologia fără captarea produselor chimice de cocsificare trebuie să aibă caracteristicile, care sunt prezentate în tabelul 14.1.

Tabelul 14.1 — Caracteristicile încărcăturii de cărbune în cadrul tehnologiei fără captarea produselor chimice de cocsificare (întreprinderea Indiana Harbor)

| Indicator | Maxim | Minim |

| Producția de materii volatile pe masă uscată, % | 30 | 22,5 |

| Carbon legat pe masa uscată, % | 71 | 63 |

| Conținutul de cenușă, % | 6,8 | 6,4 |

| Conținutul de sulf, % | 0,83 | 0,64 |

| Umiditate, % | 7,1 | 6,0 |

| Coeficientul de reflexie al vitrinitei ( Ro ), % | 1,34 | 1,09 |

În ceea ce privește impactul asupra mediului, tehnologia de producție a cocsului de recuperare are un impact mai redus decât varianta cocs-chimică. Datorită presiunii negative și a arderii produselor volatile, tehnologia cocsului de recuperare reduce semnificativ emisiile de gaze toxice. Configurația cu pat de cărbune asigură, de asemenea, emisii de praf semnificativ mai reduse. Agenția pentru Protecția Mediului din SUA consideră procesul de producție a cocsului de recuperare drept o tehnologie care maximizează controlul tehnologic.

Să analizăm tehnologiile de cocsificare fără captare chimică la două uzine — una în SUA și una în China.

Tehnologia de producție a cocsului de la Indiana Harbor Coke Company LTD

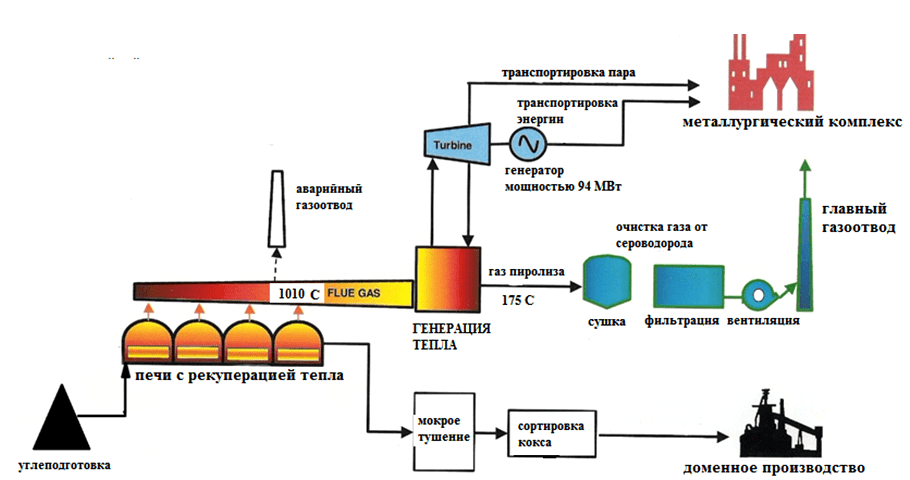

Figura 14.5 prezintă o diagramă schematică a producției cu o capacitate de 1,2 milioane de tone de cocs pe an și 94 MW de energie electrică la „Indiana Harbor Coke Company LTD”.

În cadrul acestui sistem, încărcătura de la prepararea cărbunelui este încărcată în cuptoare, care sunt combinate în 4 baterii (67 de cuptoare fiecare). Bateriile sunt dispuse în două blocuri și plasate în paralel. Bateria este echipată cu un transportor de încărcare cu o capacitate de 1400 tone pe oră, o mașină de încărcare și descărcare, o mașină cu două ascensoare, un dispozitiv de dirijare a cocsului, o mașină de stingere cu locomotivă. Fiecare bloc de baterii are un turn de stingere umed și o rampă. La întreprindere există o singură unitate de sortare a cocsului.

În partea superioară a fiecărei baterii sunt amplasate cazane cu țevi pentru evacuarea de urgență a produselor de ardere în atmosferă. Cuptoarele funcționează sub descărcare și, prin urmare, nu există emisii în timpul procesului de cocsificare.

Gazul generat, cu o temperatură de aproximativ 1000 o C, este direcționat către HRSG și, după cedarea căldurii, este curățat de hidrogen sulfurat. Cazanele fac parte din centrala electrică, lângă care există o unitate de curățare a produselor de ardere.

Tehnologia de producere a cocsului de către compania „Shanxi Sinochem Wonder Industries Company LTD”

China este cunoscută ca fiind cel mai mare producător de cocs din lume. Pentru producția de cocs în China, tehnologia de cocsificare fără captarea produselor chimice este utilizată pe scară largă. În conformitate cu tehnologia companiei „Shanxi Sinochem Wonder Industries Company LTD”, pentru cărbunele cocsificabil se realizează tasarea, pentru care straturile de cărbune sunt distribuite în matrițe de tasare. Adâncimea stratului de cărbune din matrița de compactare nu trebuie să depășească 1100 mm. Cărbunele din forma de compactare este compactat la o dimensiune de aproximativ 1265x3300x1050 mm. Densitatea sa în acest caz este de 1,1 g/cm 3 .

Turta de cărbune este introdusă într-o matriță specială (țeavă), care este transportată în partea mașinii a cuptorului. După distribuirea cocsului, ușile de pe partea cu cocsul sunt închise, iar matrița împreună cu turta de cărbune este introdusă în cuptor. De îndată ce matrița se află în poziția dorită, împingătorul de cocs presează partea finală a turtei, iar matrița se deplasează înapoi și turta rămâne pe podeaua cuptorului. Împingătorul de cocs închide apoi ușile laterale ale mașinii.

Uzina are o capacitate de 1,33 milioane de tone de cocs pe an și 60 MW de energie electrică.

Trebuie remarcat faptul că atât producția tradițională de cocs, cât și tehnologia cu baterii regenerative sunt capabile să producă cocs de înaltă calitate, suficient pentru utilizarea în furnale de mare capacitate. Mulți factori diferiți pot influența decizia de selecție a tehnologiei, cum ar fi dimensiunea amplasamentului și disponibilitatea resurselor energetice, configurația oțelăriilor, consumatorii de energie, preocupările legate de mediu, costul echipamentelor și, bineînțeles, perioada de amortizare.

Produs nou, înlocuitor al cocsului de furnal

United States Steel dezvoltă o nouă tehnologie brevetată de Carbonyx, Inc. (Plano, Texas) pentru a produce un nou produs din cărbune care să înlocuiască cocsul tradițional utilizat în metalurgie. Produsul se numește Cokonyx (tm ).

Procesul Carbonyx își propune să reducă semnificativ emisiile și consumul de energie în comparație cu tehnologia convențională de producție a cocsului sau cu procesele de producție a cocsului fără captarea produselor chimice. Gazele produse în acest proces vor fi utilizate într-o instalație de cogenerare.

Materia primă principală în această tehnologie este cărbunele amestecat cu alte materiale carbonice. După mai multe reacții, se obține o structură carbonică semicristalină adecvată pentru utilizarea în producția de fontă brută, oțel și minerale.

Este prevăzută construirea a patru module de 250 000 de tone de coconix pe an.

Tehnologia prevede uscarea și zdrobirea cărbunelui înainte ca acesta să fie introdus în producție. Fiecare modul va fi echipat cu propria instalație de uscare și concasare cu o capacitate de 50 de tone pe oră (capacitatea de funcționare va fi de 35 de tone pe oră). De la stive, cărbunele va fi alimentat de un descărcător într-unul dintre buncărurile de alimentare, de unde va fi transportat la uscător de un transportor cu bandă. Cărbunele este uscat cu aer încălzit de gazele din reactoarele de intensificare a alimentării (FIR) descrise mai jos. Deșeurile de la uscătoare sunt curățate într-un spălător de praf, iar cărbunele uscat este transportat cu un șurub la concasor. Cărbunele uscat și zdrobit este transportat de un transportor cu raclete către unul dintre silozurile din zona de depozitare intermediară.

Se prepară un amestec de cărbune uscat și zdrobit (într-o anumită proporție) și se introduce în prima unitate, PUR, care asigură prima etapă în procesul de sinteză a aliajului, deoarece anumite elemente organice sunt eliminate din materia primă. Gazele generate în PUR au o cantitate semnificativă de căldură reziduală și sunt returnate în ciclu pentru postcombustie, care furnizează energia termică necesară atât pentru PUR, cât și pentru uscătoarele de cărbune. Produsele de ardere sunt evacuate printr-un schimbător de căldură aer-aer (care furnizează căldură uscătorului de cărbune) și apoi trec printr-un epurator și un filtru textil pentru a îndepărta SO2 și, respectiv, solidele în suspensie, înainte de a fi evacuate în atmosferă.

Gazul natural este sursa de rezervă pentru furnizarea de energie termică pentru proces. Acesta este, de asemenea, utilizat în timpul pornirii sistemului.

Fiecare dintre cele două linii CASP va avea două reactoare PUR, adică patru pe modul, cu o capacitate maximă de proiectare de 6 t/h și o capacitate normală de funcționare de 5 t/h. Produsul din fiecare reactor, denumit Carbores, este răcit, agregat, zdrobit și transferat într-un siloz de depozitare.

Din siloz, produsul Carbogenes este transferat pentru a fi amestecat cu cărbune uscat și alți aditivi pentru a îndeplini cerințele produsului. Amestecul rezultat este introdus în forme (sutunks), care sunt încărcate în camioane de transfer și transportate la reactorul de prelucrare finală, reactorul de fuziune a particulelor (PFR), care este un cuptor tunel cu diferite zone în care au loc mai multe reacții pentru a transforma produsul Carboges într-un aliaj Cokonyx carbonat semicristalin.

Instalația va avea două reactoare PHR care vor funcționa în paralel pe modul (pe linie de producție CASP). Fiecare reactor este proiectat să producă 20 t/h de Cokonyx din 30 t/h de cărbune și cărbune de intrare. Performanța normală a reactorului este de a produce 16 t/h coconix din 23 t/h carborec.

După reactorul de sinteză PHR, coconixul este răcit cu apă prin irigare și separat în clase de mărime în conformitate cu specificațiile. Produsul finit de la ambele linii de producție CASP va fi depozitat în stive într-un depozit deschis, de unde va fi expediat pe barje sau vagoane.

Gazele reziduale de la PUR sunt returnate în ciclu pentru ardere, pentru a furniza căldura necesară procesului de formare a aliajului în reactorul de fuziune HRR. Acestea trec mai întâi printr-o unitate de ardere cu emisii reduse de NOхpentru a preveni emisiile de CO și de componente organice volatile. În toate etapele procesului, se prevede utilizarea gazelor naturale ca combustibil de rezervă. Gazele evacuate din sistemele de recuperare a căldurii în atmosferă sunt curățate într-un epurator și într-un filtru textil.

Sistemul de cogenerare va fi inclus în instalație. La punerea sa în aplicare, gazele evacuate după unitatea de ardere vor fi introduse în sistemul de generare a aburului, unde căldura reziduală va fi utilizată într-un schimbător de căldură, iar aburul rezultat va fi introdus într-o turbină cu abur pentru producerea de energie electrică.

Electricitatea rezultată va fi utilizată în centrală, iar surplusul va fi transferat către rețea sau către o terță parte. Sistemul de cogenerare va avea două generatoare de abur, unul pentru reactorul de fuziune și o turbină de cogenerare pentru fiecare modul. Capacitatea sistemului de cogenerare va fi de aproximativ 20-25 MW pe modul.

Tehnologia Cokonyx presupune utilizarea ca materie primă a unui amestec de cărbuni diferiți (de exemplu, termic și antracit) și producerea, prin sinteză, a unei noi structuri carbonice topite cu aceleași proprietăți ca și cocsul produs din cărbune metalurgic. Din amestecul de cărbuni, cu ajutorul unui liant, se obțin brichete „verzi” asemănătoare cărbunelui, care sunt apoi încălzite pentru a elimina substanțele chimice volatile din ele și pentru a produce un material solid capabil să mențină coloana de încărcare în furnal.

Mecanismul de transfer al căldurii în această tehnologie este diferit de procesul existent de producție a cocsului. În PHR, arderea are loc într-o zonă separată de materia primă, iar produsele de ardere încălzesc peretele care separă cele două zone. Materialul care urmează să fie prelucrat nu este în contact direct cu separatorul, ci este încălzit de căldura radiată de separator. Dezvoltatorii tehnologiei consideră că această soluție asigură o eficiență mai mare a transferului de căldură pentru diferența de temperatură propusă și un consum de căldură mai mic în comparație cu tehnologia tradițională de cocsificare.

Spre deosebire de sistemul tradițional de cocsificare, procesul Carbonix este continuu. Subprodusele de cocsificare sunt utilizate ca sursă de căldură în proces. Deoarece este nevoie de puțină apă pentru răcirea produsului, acest proces se caracterizează prin evacuarea unei cantități reduse (sau chiar inexistente) de apă.

Primul modul de producție de coconix de la oțelăria Geri a fost pus în funcțiune în octombrie 2012.