La fabricarea oțelului, titanul este utilizat ca element de oxidare și de aliere și, de asemenea, este utilizat pentru a lega azotul dizolvat în nitruri puternice. Titanul are următoarele proprietăți fizice și chimice: masa atomică 47,9; densitatea 4,5 g/cm 3 ; valența 2,3 și 4; punctul de topire 1668°C.

Cu fierul, titanul formează doi compuși (TiFe2 și TiFe) cu carbonul — o carbură puternică TiC cu punctul de topire 3177°C, iar cu siliciul — o serie de siliciuri, dintre care cel mai puternic este Ti5Si3 cu un punct de topire de 2120 ° C. Compuși cunoscuți ai titanului cu aluminiu (TiAl și TiAl3). Cu oxigenul, titanul formează o serie de oxizi: TiO2Ti2O3TiO și altele. Punctul de topire al acestor oxizi este 1950, 2130 și, respectiv, 2020 ° C.

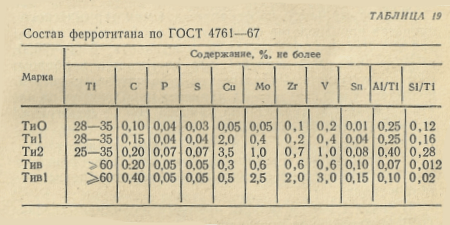

Titanul în producția de oțel este utilizat sub formă de ferotitan, a cărui compoziție este prezentată în tabelul 19.

Materii prime pentru producția de ferotitan

În precipitatorul fier-termite se utilizează minereu bogat cu conținut scăzut de fosfor (97% Fe2O3) cu o granulație care nu depășește 3 mm. Minereul este uscat pentru a elimina umiditatea.

Tehnologia de producție a ferotitanului

Cea mai comună metodă de producere a ferotitanului este procedeul termic cu aluminiu. Reducerea oxizilor de sarcină de către aluminiu este însoțită de eliberarea următoarei cantități de căldură, kJ/k (kcal/kg): TiO2 2500 (596); SiO2 4080 (973); FeO 4015 (956); Fe2O3 5360 (1280).

Pentru desfășurarea normală a procesului de producere a ferotitanului prin termoaluminare, căldura specifică necesară a procesului trebuie să fie de 2560-2600 kJ/kg (610-620 kcal/kg), ceea ce se obține prin alegerea compoziției adecvate a încărcăturii și prin încălzirea acesteia; încălzirea crește căldura specifică a procesului cu aproximativ 125 kJ/kg (30 kcal/kg) pentru fiecare 100° C de încălzire. În timpul procesului de producție a ferotitanului, titanul se dizolvă în fier și se formează compuși de titan cu aluminiu și siliciu, ceea ce favorizează reacția de reducere și crește tranziția titanului în aliaj.

Datorită formării siliciurii puternice de titan Ti5Si3 se obține o creștere semnificativă a recuperării titanului și o scădere a conținutului de aluminiu rezidual în aliaj prin introducerea a 45-75% ferrosiliciu în încărcătură la creșterea conținutului de siliciu în aliaj până la 5-5,5%.

Oxid de titan TiO2Fiind o bază destul de puternică, aceasta poate forma un compus cu alumina, ceea ce reduce utilizarea titanului. Pentru a preveni acest proces, CaO este introdus în încărcătură pentru a înlocui TiO2 în compușii săi cu alumina. Acest lucru crește recuperarea titanului, dar, în același timp, scade temperatura procesului și, în consecință, crește pierderea de corolare de aliaj în zgură. Cantitatea optimă de var este de ~20% din greutatea aluminiului.

Sarcina pentru topirea ferotitanului se calculează în condițiile în care 77% Ti; 90% Si; 99% Fe; 90% Mn; 70% S trece în aliaj; 23% Ti (din care 11,5% sub formă de TiO și 11,5% sub formă de Ti2O3); 10% Si; 1,0% Fe; 10% Mn; 100% Zn și 30% S se evaporă.

În timpul topiturii ferotitanului, căldura reacțiilor exotermice este distribuită astfel — aliajul reprezintă 29,2%, zgura 52,5%, iar pierderile de căldură 18,3%. Temperatura procesului este egală cu 1950° C.

Materialele de încărcare pregătite pentru topire sunt dozate, amestecate și apoi încărcătura este turnată în buncărul de topire, de unde este introdusă în încărcătura de topire cu ajutorul unui alimentator cu șurub. Încărcătura de topire constă într-un arbore cilindric pliabil din fontă montat pe un cărucior căptușit cu cărămizi refractare, pe care se topește apoi o bază permanentă, care este un bloc de 10-15% ferotitan. Compoziția blocului de încărcare este de 100 kg de concentrat, 42,5-45,4 kg de pulbere de aluminiu, 10,5 kg de var și 0,95-1,85 kg de ferrosiliciu 75%. Pentru topire se dau 38 colosh. Topirea ferotitanului se realizează cu o aprindere inferioară. Fundul este încărcat cu 50 kg de încărcătură, care este aprinsă de un aprinzător electric. După începerea reacției în arbore se pune uniform încărcătura.

Durata normală de topire pentru 4 tone de concentrat este de 15-18 min. Topirea lentă poate fi cauzată de căldura specifică scăzută a procesului, lipsa agentului de reducere sau încălzirea insuficientă a materialelor de încărcare. Topirea rapidă este cauzată în principal de prezența unei umidități excesive în încărcătură sau în căptușeală.

La sfârșitul topirii, pe suprafața topiturii se așează un amestec fier-termite format din 300 kg de minereu de fier, 56-57 kg de pulbere de aluminiu, 18-20 kg de ferrosiliciu și 100 kg de var. Zgura este lichefiată, ceea ce asigură o depunere mai completă a corolarilor de ferotitan. Încălzirea electrică a zgurii este, de asemenea, o metodă eficientă de carotaj.

Atunci când deșeurile metalice de titan sunt utilizate în încărcătură, acestea sunt încălzite la 300-400° C și încărcate sub amestecul de aprindere, astfel încât zgura formată în timpul topirii lor să le acopere și să le protejeze de oxidarea de către aer.

Retopirea deșeurilor de titan permite creșterea conținutului de titan în aliaj până la 35-40%, reducerea consumului de aluminiu cu 50-80 kg și a concentratului cu 100-200 kg pentru 1 tonă de aliaj. Metoda de retopire a deșeurilor de titan permite obținerea și a ligaturilor (cromotitan, vanadiu-aluminiu-titan etc.) pentru alierea aliajelor de titan și a oțelurilor puternic aliate.

După solidificarea blocului, aliajul se curăță de zgură, se răcește cu apă și apoi se debitează. În medie, zgura de topire termică a aluminiului de ferotitan conține 11,7-13,3% TiO2; până la 0,5% SiO2: 10-14% CaO; 3-4% MgO; 0,8-2% FeO și 70-74% Al2O3. Raportul de zgură este de 1,3. Scoria reziduală rezultată din topirea reductivă poate fi transformată într-un semiprodus pentru producția de zgură sintetică sau în clincher pentru producția de ciment cu conținut ridicat de alumină.

Pentru topirea unei tone de ferotitan (20% Ti), sunt necesare 880 kg de concentrat de ilmenit (42% TiO2), 370 kg de aluminiu, 25 kg de ferrosiliciu 75%, 170 kg de minereu de fier, 750 kg de deșeuri de titan și 110 kg de var. Incluzând pierderile de prăjire, utilizarea producției de titan este de aproximativ 65%.

Ferrotitaniul cu procentaj ridicat din categoriile Tiv și Tiv1 este produs prin alierea titanului și a deșeurilor de oțel în cuptoare cu inducție.