Dezvoltarea acestor fabrici se caracterizează prin extinderea gamei lor de produse datorită profilelor de construcție economice: grinzi ușoare și cu pereți subțiri, canale, oțel unghiular.

Laminoarele semicontinue și continue de secțiune medie rostogolesc diferite secțiuni la viteze de până la 7-9 și, în unele cazuri, până la 12-15 m/s.

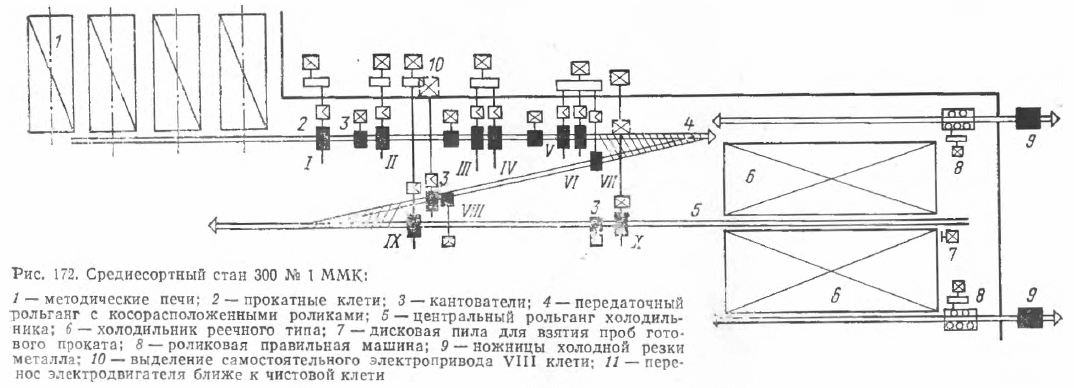

Printre primele care au fost instalate s-au numărat laminoarele cu secțiune medie 300 nr. 1 și 3 de la MMK (Fig. 172) și laminorul 350 nr. 1 de la Makeyevka Steel Works (Fig. 173), care erau absolut identice în ceea ce privește compoziția și dispunerea echipamentelor. Transferul cilindrilor la laminoarele 300 nr. 1 și 3 de la prima linie de laminare la a doua și de la a doua la a treia se realizează prin funcționarea reversibilă a cilindrilor oblici. Prin schimbarea direcției de rotație a rolelor, se schimbă direcția și acțiunea forțelor de frecare prin contact, una dintre componentele cărora deplasează rola în direcția transversală, iar cealaltă — în direcția de rulare. Acest lucru asigură curgerea normală a rulourilor și transferul lor la standuri. Procesul tehnologic de laminare este clar din însăși dispunerea cuptoarelor de încălzire, a standurilor de laminare, a frigiderului, a mașinilor de îndreptat și a foarfecelor reci pentru tăierea la rece a rulourilor de profil finite, în spatele cărora se află buzunare pentru formarea pachetelor, mașini de legat, cântare.

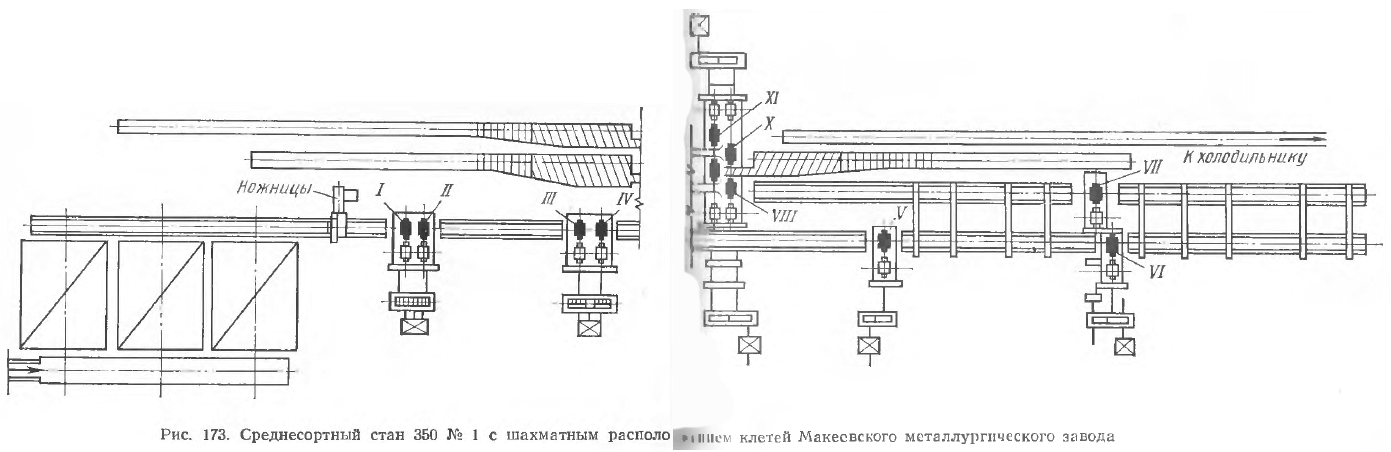

Laminorul cu secțiune medie 350 nr. 1 are 11 standuri de laminare și diferă de cele considerate mai sus prin faptul că standurile de degroșare și de mijloc sunt situate pe două linii paralele, în timp ce standurile de pre-curățare și de finisare sunt eșalonate. În consecință, fluxul de metal în laminor, adică întreaga linie de laminare, este determinat de dispunerea eșalonată a ultimelor patru standuri și este multiplu variabil. Prima linie a laminorului are șase standuri, dintre care patru sunt dispuse în grupuri continue. De la un motor electric sunt acționate standurile VI și VII. În grupul eșalonat, standurile VIII- XI sunt echipate în perechi cu un motor de acționare comun.

Laminorul 300 nr. 1 al MMK și laminorul 350 nr. 1 au amestecuri de produse aproximativ similare. La această laminoare sunt posibile două variante de laminare (două linii). În cazul în care profilul este laminat în nouă treceri, standurile VI, VII nu funcționează, iar cilindrul de după standul V este transferat la standul VIII cu ajutorul schleppers. Într-un grup eșalonat de standuri, cilindrul este transferat de la un stand la altul cu ajutorul transportoarelor cu role dispuse oblic în regim invers. În cazul în care toate standurile sunt utilizate, cilindrul este transferat în al doilea rând de standuri cu ajutorul schlepperelor instalate între standurile VI și VII.

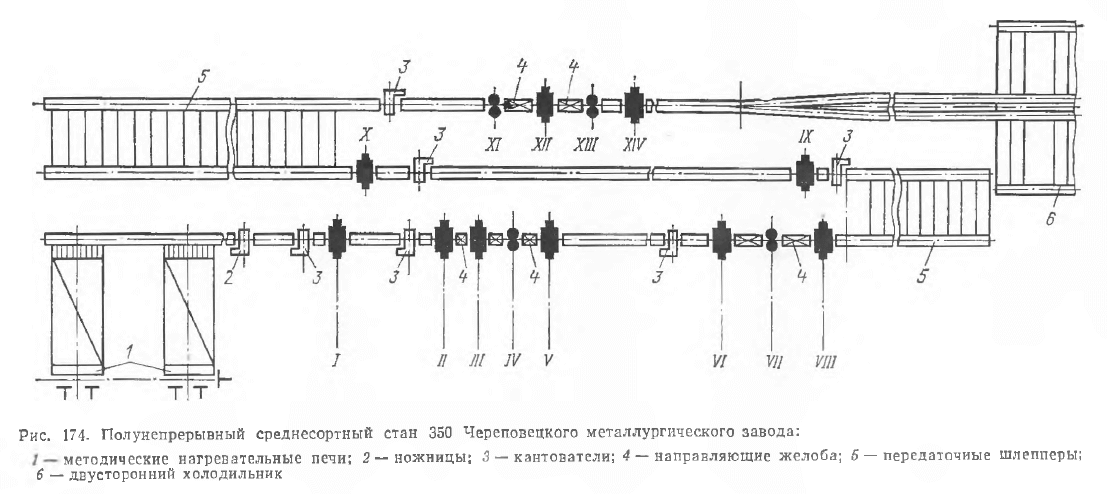

Laminorul semicontinuu cu secțiune medie 350 al uzinei metalurgice Cherepovets (Fig. 174), proiectat de VNIImetmash, are o viteză de laminare de 15 m/s; ritmul de laminare este de 12-25 secunde.

Macaraua este formată din 14 standuri de lucru cu role duble, cu role orizontale și verticale. Toate acestea sunt echipate cu acționări individuale. Standurile sunt dispuse în trei linii paralele, dintre care 11 formează trei grupuri continue (două în prima și una în a treia linie).

Procesul tehnologic de laminare se desfășoară după cum urmează. Billetele care ajung la furnale după prelucrare sunt așezate și încălzite în cuptoare metodice cu un singur rând, care funcționează cu combustibil gazos, cu sarcină finală și livrare, cu încălzire pe două fețe. Productivitatea fiecărui cuptor este egală cu 70 de tone pe oră. Există opt standuri pe prima linie a fabricii. Laminarea butucului în primul stand permite obținerea unui cilindru de orice secțiune transversală și dimensiune, iar laminarea după stand asigură curățarea suprafeței cilindrului de calcar. Apoi, lingoul este laminat în primul grup continuu de patru standuri, după care lingoul este înclinat înainte de a fi introdus în al doilea grup continuu de trei standuri. De la fiecare linie de standuri la următoarea, produsul laminat este transferat cu ajutorul schleppers. Dispunerea separată a standurilor IX și X creează condiții pentru ieșirea liberă a benzii laminate, ceea ce permite controlul dimensiunilor benzii la laminarea secțiunilor profilate. Finisarea finală a profilului finit se realizează în grupul continuu de finisare cu patru standuri.

Rulourile sunt laminate între standuri individuale și grupuri continue de standuri cu ajutorul bucșelor. Produsele laminate finite sunt livrate la un răcitor de tip rack cu două fețe, cu o lungime de 90 m și o lățime de 17 m, apoi sunt îndreptate, tăiate în lungimi măsurate și transferate pentru finisare ulterioară. Laminorul are o capacitate de 1 milion de tone pe an. Laminorul semicontinuu de profile medii 350 prezintă interes nu numai pentru tehnologia, productivitatea și proiectarea echipamentelor sale, ci mai ales pentru dispunerea standurilor de laminare și proiectarea grupurilor continue de standuri. Pe prima linie există opt standuri, dintre care primul stand este separat, urmat de două grupuri continue. Standul cu dispunere verticală a cilindrilor din primul grup continuu de patru standuri este instalat al treilea în cursul laminării. O astfel de dispunere a standurilor este oportună din punct de vedere tehnologic. Deoarece în acest grup nu este prevăzută înclinarea cilindrului în raport cu axa sa longitudinală, iar comprimarea trebuie să se efectueze uniform de-a lungul secțiunii transversale, atunci, în conformitate cu schema obișnuită de laminare și cu sistemul de calibrare dreptunghi — pătrat, cilindrul cu secțiune dreptunghiulară iese din standul III, care va fi transformat într-o secțiune pătrată atunci când este comprimat de cilindrii verticali. Aceleași considerații se aplică celui de-al doilea grup continuu format din trei standuri. Din standul V iese un rulou cu secțiune dreptunghiulară, care este înclinat și introdus în standul VI, din care iese un rulou cu secțiune pătrată. Prin ruperea grupurilor continue în acest mod și prin așezarea cilindrilor între ele, se asigură scoaterea cilindrilor din grupurile continue.

Prezența a două standuri cu role verticale în grupul de finisare este, de asemenea, rezonabilă din punctul de vedere al laminării atât a profilelor din oțel rotunde și pătrate, cât și a profilelor profilate. În standurile cu role verticale se prelucrează marginile laterale ale flanșelor unghiulare și ale benzilor de oțel, ale flanșelor canalelor, iar excluderea laminării benzilor între standurile din acest grup contribuie într-o anumită măsură la poziția stabilă a cilindrului în standurile cu role dispuse orizontal. Dispunerea standurilor cu dispunere verticală a cilindrilor corespunde, de asemenea, schemelor tehnologice de laminare a profilelor profilate: canale, unghiuri de oțel cu rafturi egale și inegale etc. În general, laminorul face parte din grupul laminoarelor moderne de înaltă performanță, cu indicatori tehnici și economici ridicați. Dezvoltarea cu succes a laminoarelor semicontinue 350, instalate la oțelăriile naționale, a arătat că aproape toate secțiunile din gama de produse a laminorului pot fi laminate prin transferul produselor laminate prin dispozitive de bypass instalate după standurile VIII și X. Din aceste standuri nu există ieșire liberă a cilindrilor și, în esență, laminorul funcționează ca un laminor continuu.

Laminoarele continue pentru secțiuni medii sunt mai avansate. Dezvoltarea laminării continue a profilelor medii este cauzată în primul rând de necesitatea de a produce profile cu pereți subțiri. Laminarea acestora este legată de regimul de temperatură ridicată, în special atunci când se produce un rulou de grosime mică. Aici este necesară și o viteză mare. Acesta este motivul pentru care mai multe laminoare continue pentru secțiuni medii de înaltă eficiență tehnologică și productivitate sunt instalate la o serie de întreprinderi naționale.

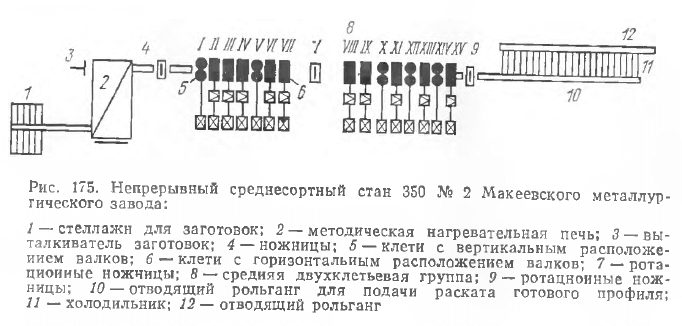

Laminorul continuu de profile medii 350 nr. 2 Makiivka Metallurgical Plant (Fig. 175) are un cuptor de încălzire, 15 standuri de laminare, instalate pe o linie sub forma a două grupuri continue, trei foarfece, răcitor, mașină de îndreptat și foarfece reci.

Procesul tehnologic de laminare se desfășoară după cum urmează. Bancnotele pregătite sunt introduse în rafturile mecanizate de recepție, de unde sunt transferate bucată cu bucată pe banda cu role și transportate la cuptor. Cuptorul de încălzire care funcționează pe combustibil gazos (metodic, cu două zone, cu sarcină laterală și evacuare, cu fund înclinat), asigură încălzirea lingourilor până la 1180-1230 °C, capacitatea sa medie fiind egală cu 100-110 tone pe oră.

Bancnotele sunt împinse afară din cuptor prin fereastra laterală de evacuare. Dacă este necesar, lingoul încălzit poate fi tăiat în două părți cu o foarfecă. Acesta este apoi transportat la primul stand al grupului de degroșare continuă. Acest stand cu o dispunere verticală a cilindrilor este un spărgător de calcar; are o compresie ușoară (3 — 5%) pentru a sparge și a desprinde calcarul, care este îndepărtat de pe lingou cu ajutorul sablării hidraulice sau al aburului de înaltă presiune. În standurile următoare, cilindrul este deformat în calibrele corespunzătoare. În caz de urgență, foarfecele rotativ instalat în spatele grupului continuu de degroșare este pornit. În procesul normal de laminare, foarfecele rotativ taie capătul frontal al fiecărui cilindru și apoi cilindrul este laminat în standurile următoare.

La ieșirea cilindrului de profil finit din standul XV, cu ajutorul foarfecelor rotative pornite în permanență, acesta este tăiat în lungimi corespunzătoare lungimii răcitorului (125 m). Rulourile de pe banda cu role sunt descărcate într-un frigider cu rafturi unilaterale, unde sunt răcite și transferate pe banda cu role de retragere a frigiderului, apoi sunt îndreptate și tăiate la lungimile măsurate specificate; benzile sunt ambalate, legate, cântărite și depozitate în stive sau trimise clientului.

Laminorul 350 asigură laminarea și livrarea de produse finite din anumite secțiuni de oțel rotund și benzi de oțel în mănunchiuri și bobine. În acest scop, la începutul patului de răcire sunt instalate bobinatoare pentru bobinarea rulourilor de oțel rotund în mănunchiuri, iar la începutul patului de răcire sunt instalate bobinatoare speciale pentru bobinarea benzilor de oțel în bobine pe linia de transport cu role de retragere. Răcirea acestor mănunchiuri și bobine de oțel rotund și benzi se realizează pe un transportor special cu cârlig situat paralel cu lungimea patului de răcire.

O particularitate a laminorului este instalarea de standuri cu role verticale ca parte a grupurilor continue de standuri de degroșare și finisare. Din considerente tehnologice, în grupul de degroșare, standurile V cu cilindri verticali au fost dispuse în așa fel încât să efectueze compresia transversală și să asigure lățimea de laminare cerută de schema de laminare. Acest lucru este foarte important în cazul laminării secțiunilor profilate.

Cu o dispunere secvențială a standurilor și un proces de laminare continuu, astfel de laminoare pot fi proiectate și utilizate ca laminoare fără sfârșit dacă se utilizează mașini de sudare a rosturilor mobile mai avansate.