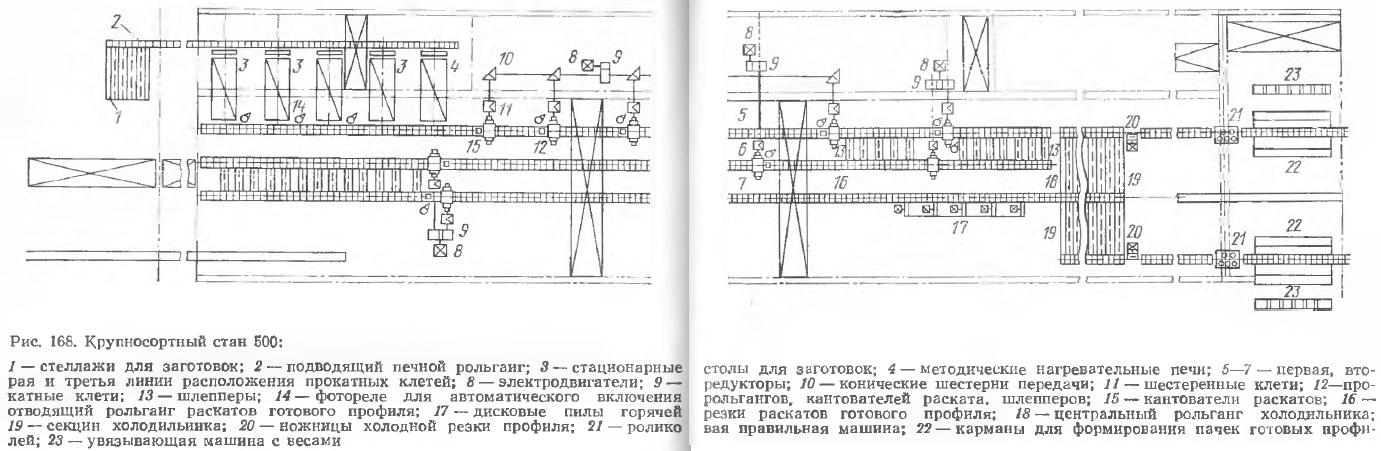

Moara cu secțiune mare 500 (Fig. 168) este proiectată să producă 1 milion de tone pe an. Moara include următoarele echipamente. Sunt instalate rafturi de tip alunecător pentru primirea lingourilor. Bifurcațiile sunt încălzite în cinci cuptoare metodice cu două zone, care funcționează cu combustibil gazos, cu predare a sarcinilor finale și a bifurcațiilor și cu încălzire pe două fețe.

Laminorul este format din nouă standuri pe trei linii paralele: cinci standuri pe prima linie, trei standuri pe a doua linie și un stand de finisare pe a treia linie. După standul IV și înainte de standul VII, după standul V și înainte de standul VI, după standul VIII și înainte de standul IX sunt instalate canale de transfer, destinate deplasării, transferului cilindrului de pe o linie de laminare pe alta. În fața standurilor sunt instalate role de rulare. Pe linia transportoarelor cu role de deviere sunt instalate cinci ferăstraie cu discuri fierbinți de tip skid. În spatele ferăstraielor este instalat un răcitor de tip lanț cu două fețe pentru răcirea metalului. La secțiunile răcitorului sunt amplasate foarfeci de tăiere la rece a metalului finit și redresoare cu role de tip cantilever. Buzunarele și mașinile de tricotat sunt utilizate pentru aranjarea mănunchiurilor de produse finite.

Procesul tehnologic de laminare a profilelor se desfășoară după cum urmează. Bancnotele pregătite după îndepărtarea defectelor de suprafață sunt alimentate cu macarale la rafturi (vezi Fig. 168), de unde bancnotele sunt transferate cu schleppers sau loturi la banda cu role a cuptorului de alimentare. Taloanele sunt apoi transferate la cuptoarele de încălzire, împotriva cărora sunt instalate mese de ridicare pe linia de transport cu role, ridicând lotul de taloane la nivelul meselor fixe. Aceste cioburi sunt împinse de împingătoare pe mesele fixe și introduse în zona de lucru a cuptorului de încălzire.

În funcție de calitatea oțelului, se respectă următorul interval de temperatură pentru încălzirea metalului, ° C:

Pe măsură ce bilele sunt împinse de-a lungul cuptorului, acestea sunt introduse pe linia de transport cu role a cuptorului și transportate la prima linie de standuri a laminorului.

În funcție de modelul de laminare, rola poate fi ondulată în patru sau cinci standuri. Apoi este transferat la a doua și a treia linie de laminare și, astfel, din ultima stație iese un rulou de profil finit de o anumită lungime. Viteza de laminare, în funcție de profil, variază între 3,0 și 7,35 m/s; temperatura la sfârșitul laminării este de 850-950 °C. După standul IX, rulourile sunt colectate în lot (5-7 rulouri). În cazul în care un anumit rulou de profil urmează să fie tăiat în lungimi măsurate cu ferăstraie circulare la cald sau bucată cu bucată, acesta este introdus în banda centrală cu role a răcitorului. Ferăstraiele circulare de tăiere la cald sunt setate la o distanță corespunzătoare lungimii de tăiere necesare. Apoi, rulourile sunt alimentate în loturi de o anumită lungime pe banda centrală cu role a răcitorului și deplasate în partea dreaptă sau stângă a răcitorului. Aici benzile sunt răcite și transportate la mașinile de îndreptat role. După îndreptare, benzile sunt aruncate în buzunare. Atunci când se formează un pachet cu greutatea corespunzătoare, acestea sunt legate cu ajutorul unei mașini. Fiecărui pachet i se atașează o etichetă specială, pe care sunt indicate calitatea oțelului, numărul de topire, greutatea pachetului, timpul de laminare și producătorul.

Secțiunile mari de oțel rotund și pătrat sunt tăiate la cald; tăierea lor la rece presupune un efort mare. Alte operații tehnologice sunt efectuate în fluxul descris anterior.

În anii ’60, la uzina metalurgică Zhdanovsky „Azovstal”, uzinele metalurgice Nizhny Tagil și Orsko-Khalilovsky au fost construite laminoare liniare 650 de tip EZTM, cu o capacitate proiectată de 750-1200 de mii de tone pe an; la uzina Kommunarsky au fost construite laminoare semicontinue de secțiune mare 600, cu o capacitate proiectată de 1,6 milioane de tone pe an, de tip Izhora și altele. Procesul de laminare la laminoare este complet mecanizat: acestea au linii de finisare în linie. Să luăm în considerare unul dintre laminoarele cu secțiune mare de tip liniar instalate.

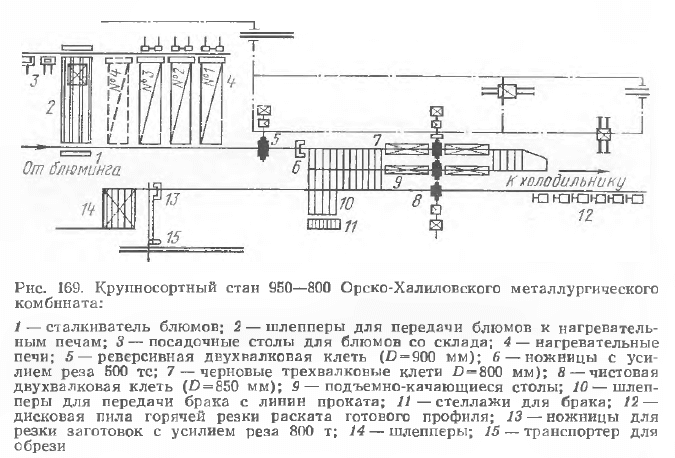

Laminorul cu secțiune mare 950/800 (Fig. 169) este alcătuit din trei cuptoare de încălzire metodică, patru standuri de laminare, foarfece pentru tăierea rulourilor după primul stand, ferăstraie cu disc de tăiere la cald, frigider, mașină de îndreptat role și alte echipamente instalate pentru finisarea profilului finit. Laminorul este proiectat să producă 1,2-1,3 milioane de tone pe an. Viteza de ieșire a benzii de la ultimul stand de finisare este de 5,0-10 m/s.

În fața laminorului funcționează o moară de blooming. Prin urmare, în funcție de profilul care urmează să fie laminat, bamele pot fi introduse direct în moară, dacă calitatea suprafeței îndeplinește condițiile de laminare ulterioară posibilă și indicatorii de calitate ai profilului finit.

Dacă este necesar, suprafața blocurilor este tratată, defectele sunt eliminate și apoi aceste blocuri sunt introduse în cuptoarele de încălzire.

Se utilizează cuptoare metodice cu trei zone, cu încălzire de jos, sarcină finală și livrare de bloom, care funcționează cu gaz natural cu o putere calorifică medie de 36,1 MJ/m 3 . În cuptor sunt prevăzute cinci zone reglabile. La valoarea calorifică dată a combustibilului și la capacitatea cuptorului de 110 t/h, consumul de combustibil este de 8400 m 3 /h. Bloamele evacuate din cuptor sunt transportate la primul stand reversibil cu role duble, cu un diametru al rolelor de 950 mm. În acest stativ, care este în esență un stativ mic de înflorire, bloomul este laminat în cinci până la șapte treceri într-un rulou de o anumită dimensiune și secțiune transversală. Mai departe, pe linia de transport cu role, sunt instalate foarfece cu o forță de tăiere de 5 mn, care taie capetele din față și din spate ale rolei și, dacă este necesar, taie rola după prima stație în lungimi măsurate. După prima stație, rola este introdusă secvențial în prima stație de degroșare cu trei role, unde se fac 3-5 treceri; apoi în a doua stație de degroșare cu trei role, unde se fac trei treceri; după aceea, rola este introdusă în stația de finisare nereversibilă cu două role, cu un diametru al rolei de 850 mm. În acest stand se efectuează o singură trecere, cu scopul de a finaliza profilul.

Profilul laminat este alimentat la ferăstraiele cu discuri fierbinți, unde este tăiat în lungimi măsurate și transportat mai departe la răcitoare. În această fabrică se utilizează răcitoare de tip lanț cu o singură față. După răcirea profilului finit, acesta este îndreptat pe o mașină de îndreptat, care are role cu două suporturi în loc de role. Profilul îndreptat este livrat la rafturi speciale, de unde este scos, pus în saci, cântărit și depozitat.

În cazul în care este necesară tratarea termică a profilului finit în flux, acesta este alimentat la cuptoare termice speciale instalate în lanțul tehnologic general de dispunere a echipamentelor.

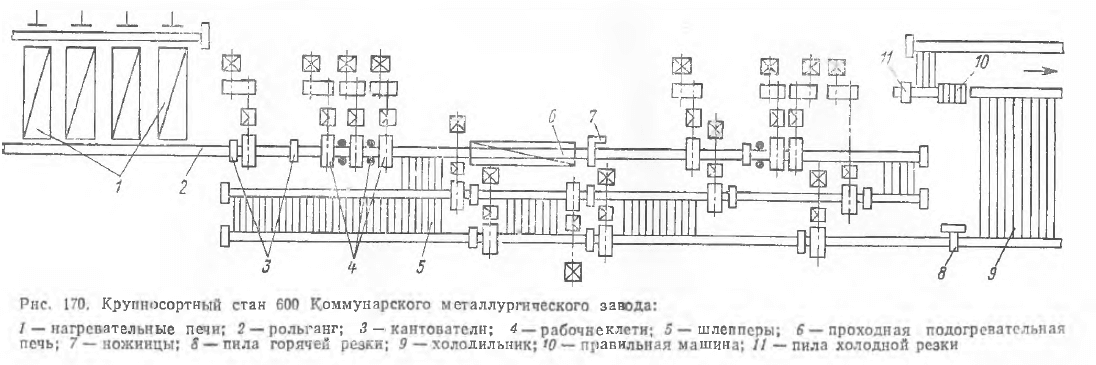

Laminorul semicontinuu cu secțiuni grosiere 600 (Fig. 170) este cel mai productiv din lume. Șaptesprezece standuri de lucru — standuri cu role duble, cu role orizontale și verticale cu diametrul de 850, 730 și 580 mm — sunt dispuse în trei linii paralele, ceea ce contribuie la o bună manevrabilitate, la procesabilitatea laminării și la reducerea timpilor de oprire a laminorului. În prima linie a laminorului există două grupuri continue: primul de cinci standuri de lucru și al doilea de trei. Restul standurilor de lucru sunt dispuse secvențial.

Particularitatea morii constă în utilizarea standurilor de lucru cu role verticale acționate de patru motoare electrice dispuse vertical, cu o capacitate de 300 kW și o viteză de 12,5-16,7 s-1 . Schema de acționare dezvoltată asigură transmiterea puterii motoarelor electrice către fiecare cilindru. Acest lucru contribuie la îmbunătățirea calităților operaționale și la reducerea dimensiunilor și greutății standului de lucru.

Standul de finisare 580 cu role orizontale are standuri de tip deschis, dar cu îmbinări rigide prin pene ale standurilor și ale capacului, asigurând o rigiditate apropiată de cea a standurilor de tip închis. Rolele de lucru se rotesc în rulmenți radiali cu contact unghiular cu frecare lichidă. Cilindrul orizontal superior este echilibrat de arcurile montate în pernele cilindrilor inferiori. Mecanismul de presiune al cilindrului superior acționat de un motor de curent continuu generează o forță asupra șuruburilor de presiune, destinate să preseze cilindrul în timpul laminării, și menține viteza de mișcare a șuruburilor egală cu 0,8 mm/sec. Un dispozitiv de presiune acționat manual este utilizat pentru reglarea cilindrului inferior.

Pentru a rula rola de profil, este instalat un dispozitiv universal de întoarcere a rolei cu o bucșă de rolă, care permite întoarcerea rolei la orice unghi cuprins între 90°, atât fără deplasare, cât și cu deplasare pe toată lățimea transportoarei cu role.

Noul sistem de tăiere, alcătuit din 10 ferăstraie circulare, permite combinarea transportului și tăierii în timp, făcând astfel posibilă tăierea unui rulou de 96 m lungime la un ritm de tăiere de 12 secunde.

Laminorul de secțiuni mari de 600 de metri are trei secții separate: finisarea produselor lungi pe o presă de îndreptare și un ferăstrău la rece; finisarea șinelor; și finisarea produselor rotunde. Această laminoare este o combinație a două laminoare: o laminoare de lingouri și o laminoare de profile. Acest lucru se datorează faptului că combinatul siderurgic în care este instalată această moară nu dispune de o moară continuă de lingouri. Este extrem de nepotrivit ca lingourile să fie laminate în lingouri (blooms) numai la laminorul de blooming, în special în condițiile în care laminorul de blooming trebuie să lamineze și plăci. Prin urmare, pentru a obține lingourile necesare, se instalează laminorul de lingouri înaintea laminorului de profile și, astfel, în combinația avută în vedere, ambele constituie un singur sistem, iar în ansamblu — un atelier.

Laminorul de lingouri, format din șase standuri, are un prim stand instalat separat, iar celelalte cinci standuri formează un grup continuu. Această dispunere a primului stand asigură ieșirea liberă a cilindrului și laminarea acestuia înainte de sarcină în grupul ulterior continuu de cinci standuri al fabricii de țagle. Marginea orizontală superioară trece în marginea verticală laterală și este astfel desprinsă liber în timpul procesului de laminare.

Laminarea ulterioară în laminorul de profile a biletelor cu dimensiunile necesare obținute după laminarea biletelor necesită o creștere a temperaturii. În acest scop, este instalat un cuptor de încălzire cu trecere de 107 m lungime. După cuptorul de reîncălzire există un stand cu dispunere orizontală a cilindrilor. Această decizie este legată de următoarele considerente tehnologice. Mixul de produse al laminorului include multe secțiuni profilate, a căror laminare necesită tăierea de țagle (grinzi în I, canale, șine etc.). Laminorul de butași nu poate fi utilizat pentru a produce butași tăiați, deoarece este conceput doar pentru a reduce secțiunea transversală a butașilor proveniți de la laminorul de suflare. În plus, o gamă largă de secțiuni profilate necesită mai multe dimensiuni de țagle tăiate. Acesta este motivul pentru care este necesar din punct de vedere tehnologic să se separe primul stand: în acest stand, bilele tăiate sunt produse în lărgire liberă sau în calibre. În acest caz, este important ca bucata să aibă dimensiunile maxime necesare; acest lucru este asigurat de primul stand.

În continuare, este instalat un grup continuu cu trei standuri; primul stand, cu dispunerea verticală a cilindrilor, asigură procesabilitatea maximă a laminorului în ansamblu. La primirea unui lingou tăiat de orice lățime care iese din primul stand, lățimea necesară este asigurată prin compresie laterală cu role verticale; aceasta creează versatilitatea cunoscută a laminorului. Dispunerea standurilor pe trei linii paralele, cu distribuirea standurilor pe fiecare linie și conectarea liniei cu schleppers permite utilizarea rațională a echipamentului principal.

Laminorul cu secțiune mare 600 include echipamente unice pentru finisarea produselor finite, luând în considerare întreaga gamă de produse laminate. Laminorul considerat cu dispunere liniară a standurilor face parte din grupul de laminoare de acest tip, inclusiv laminoare specializate.

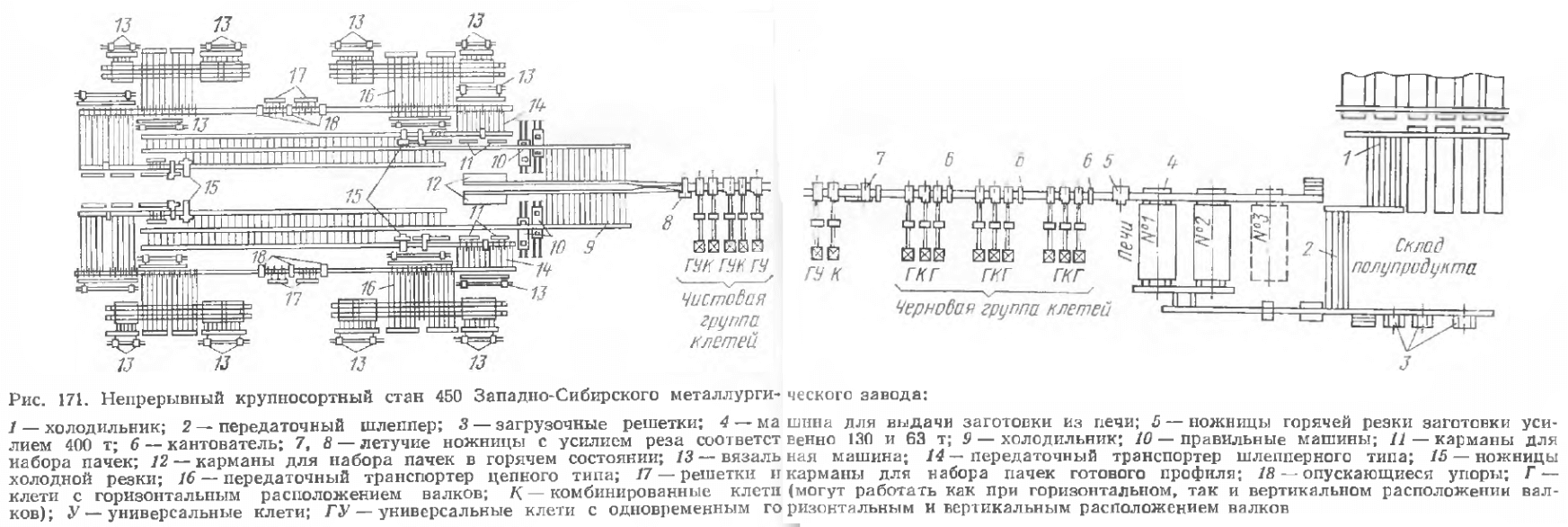

Laminorul continuu cu secțiune mare 450 (Fig. 171) proiectat de VNIImetmash, EZTM și UZTM, cu o capacitate proiectată de 1,5 milioane de tone pe an, este instalat la uzina metalurgică West Siberian. În ceea ce privește compoziția echipamentului, amenajarea standului și procesul tehnologic, această moară este unică în practica mondială. Se utilizează „cioburi inițiale” cu secțiuni pătrate și dreptunghiulare de 150×150; 135×200, 150×200; 160×270 mm; lungimea cioburilor care cântăresc 0,7-4,7 tone este cuprinsă între 4-12 metri.

În fabrică sunt instalate două cuptoare de încălzire. Standurile de degroșare formează trei grupuri a câte trei standuri fiecare, dintre care cel mai exterior cu role orizontale, iar cel din mijloc (combinat) poate lucra cu role atât în poziție orizontală, cât și verticală. În fața primului grup continuu de trei standuri, sunt instalate foarfeci pentru a tăia piesa de prelucrat la o anumită lungime. Forța de tăiere a foarfecelor este de 400 de tone. În fața fiecărui grup continuu de degroșare cu trei stative sunt instalate tăietori.

Grupul continuu de finisare este format din șapte standuri. Standurile de aici sunt, de asemenea, diferite în ceea ce privește designul și scopul lor, în funcție de aranjamentul cilindrilor: I, IV și VI sunt combinate (K), celelalte standuri cu aranjament orizontal al cilindrilor și universale (G, U). În aceste standuri, flanșele grinzilor I și ale canalelor sunt comprimate pentru a asigura paralelismul marginilor. Înainte de grupul de finisare a standurilor sunt instalate foarfece zburătoare cu forță de tăiere de 1,30 MN, după grupul de finisare — cu forță de tăiere de 0,63 MN.

Viteza de laminare a laminorului este de 4-12 m/s; productivitatea medie în funcție de profil este de 180-300 tone/h.

Pentru răcirea rolelor de profil finit este instalat un frigider cu două fețe; fiecare secțiune (parte) a frigiderului poate funcționa independent. Pe fiecare parte a frigiderului există două linii de transportoare cu role de deviere, pe fiecare dintre acestea existând două unități similare: două redresoare cu role (una în funcțiune, una în rezervă), două foarfece reci (una în funcțiune, una în rezervă). Pentru prelucrarea suplimentară a profilului finit, se utilizează foarfece la rece, buzunare de colectare, grile, mașini pentru legarea mănunchiurilor și alte echipamente auxiliare.

Să luăm în considerare funcționarea echipamentului laminorului de profile mari 450 în cursul procesului de laminare. Butucul poate fi introdus în laminor în stare rece sau preîncălzit în cuptoare de până la 300-800 °C. Apoi este transferat prin răcitor prin schleppers la cuptoarele de încălzire metodică. Încălzirea metalelor se realizează în cuptoare metodice cu trei zone, care funcționează pe combustibil gazos, cu sarcină finală și livrare de lingouri. Baza este echipată cu grinzi de mers. Cuptorul poate fi încărcat în două rânduri (pentru o lungime a lingourilor cuprinsă între 4 și 6 m) și într-un singur rând (pentru o lungime a lingourilor de peste 6 m). Cu bilele dispuse pe fundul cuptorului în trepte de 400 mm, cuptorul are o capacitate de aproximativ 68 de bile cântărind 320 de tone. Bancnotele încălzite sunt scoase din cuptor de o mașină, așezate pe banda cu role de sub cuptor și transportate la primul grup continuu de standuri de degroșare.

În cazul în care capetele anterioare sau posterioare ale lingourilor sunt defecte, este necesară tăierea lingourilor în bucăți, iar foarfecele sunt puse în funcțiune.

În grupurile continue de standuri de degroșare, standurile combinate pot funcționa și cu role orizontale. În grupul de finisare, standurile universale sunt puse în funcțiune la laminarea secțiunilor profilate; la laminarea altor secțiuni, acestea pot funcționa ca standuri convenționale cu o dispunere orizontală a cilindrilor.

Rulourile care ies din standul de finisare sunt tăiate la o lungime măsurată în funcție de tăierea rațională cu ajutorul foarfecelor instalate în spatele ultimului stand de finisare.

Bobinele sunt livrate către un răcitor cu două fețe, lung de 120 m, cu o treaptă reglabilă de deplasare a benzilor răcite și un dispozitiv care prevede livrarea simultană a două benzi cu distanțe specificate între ele pe oricare dintre cele două transportoare cu role de deviere, ceea ce face posibilă împărțirea unui singur flux de metal până la răcitor în patru fluxuri paralele de produse laminate finite. După răcirea pe răcitor, produsele laminate sunt supuse unor operațiuni tehnologice: îndreptare, tăiere în lungimi măsurate, împachetare, legare a pachetelor, cântărire și depozitare.

Cele opt mașini de îndreptat instalate pentru îndreptarea profilelor profilate și rotunde funcționează în modul de pornire: viteza de intrare este de 1,4 m/s, viteza de îndreptare este reglabilă în intervalul 2-6 m/s. Patru foarfeci la rece cu o forță de tăiere de 6,30 MPa, cu o lungime a lamei de 1 000 mm și o cursă de 240 mm sunt proiectate pentru 360 de tăieri pe oră, cu un ciclu normal între tăieri de 10 s.

Echipamentul de finisare din flux are două rafturi de inspecție pentru benzi cu o lungime de până la 25 de metri și două pentru lungimi scurte. Aceste rafturi sunt concepute pentru inspectarea suplimentară a benzilor individuale care prezintă semne vizibile de respingere. Au fost instalate opt dispozitive de aglomerare, inclusiv două secțiuni de 12 metri pentru benzi de 6-12-24 metri. Diametrul mănunchiului este de 250-500 mm. Pentru legarea mănunchiurilor sunt instalate 32 de mașini de legat mănunchiuri; cântărirea se efectuează pe 16 cântare proiectate pentru benzi de 12-24 și 6-12 metri. Valoarea diviziunii pe cântar este de 10 kg; ciclul de cântărire este de 10 s.

În plus, moara este deservită de mașini pentru îndreptarea longitudinală a benzilor individuale și pentru îndreptarea și tăierea secțiunilor mari cu o precizie de îndreptare de 1 mm/m. Funcționarea echipamentelor și operațiunile tehnologice sunt automatizate în cea mai mare măsură posibilă, ceea ce elimină utilizarea muncii manuale și stabilizează ritmul întregii fabrici.