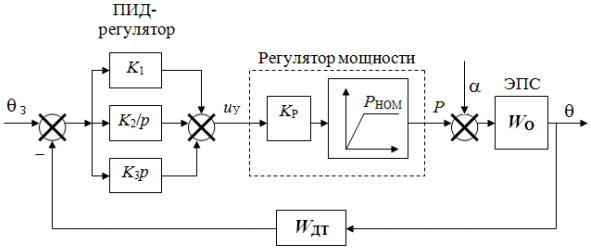

Reglarea temperaturii EPS se realizează prin modificarea puterii consumate de încălzitoarele din rețeaua de alimentare, adică regulatorul de putere este un dispozitiv executiv în sistemul de control automat al regimului de temperatură al cuptoarelor cu rezistență.

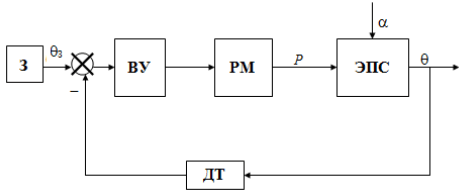

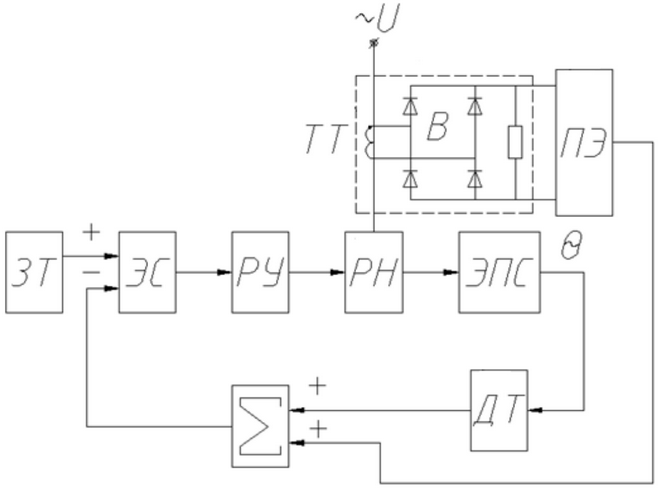

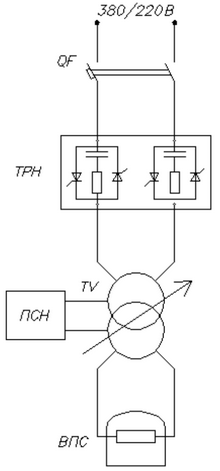

În prezent, regulatorul de temperatură al cuptorului industrial cu rezistență este realizat sub forma unui set format din următoarele elemente funcționale (figura 1)

- dispozitivul de setare Z, care servește la introducerea manuală sau automată a valorii de setare a temperaturii reglementate;

- dispozitivul de calcul VU, care îndeplinește funcțiile de comparare a valorilor temperaturii reale și a celei setate și generează legea de control necesară;

- dispozitivul de acționare (regulator de putere) PM, care modifică puterea furnizată cuptorului;

- senzorul de temperatură al cuptorului DT.

Figura 2 prezintă diagrama structurală a controlului continuu al temperaturii cu legea de control PID.

Din punctul de vedere al controlului, cuptorul cu rezistență electrică este un sistem complex format, în general, dintr-un încălzitor, o căptușeală și un produs, caracterizate prin parametri termotehnici diferiți și conectate între ele prin procese de transfer de căldură. Acest fapt face extrem de dificilă calcularea tranzienților termici și analiza dinamicii proceselor de control.

Având în vedere cerințele din ce în ce mai mari privind acuratețea și calitatea controlului temperaturii și posibilitatea implementării unor algoritmi de control complecși pe bază de microprocesoare, este necesară elaborarea unor modele rafinate de EPS și regulator de temperatură, care să ia în considerare într-o mai mare măsură caracteristicile proceselor de transfer de căldură și parametrii termotehnici ai elementelor individuale ale cuptorului.

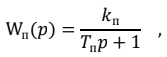

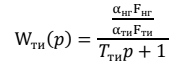

Tradițional, EPS în regulatoarele de temperatură este reprezentat ca o legătură liniarizată cu o funcție de transfer:

unde Kп— coeficientul de transfer al cuptorului; Tп — este constanta de timp a cuptorului.

Această reprezentare a EPS ca obiect de control permite rezolvarea unei serii de probleme la modelarea sistemelor de control și a regulatorului de temperatură.

În ciuda faptului că EPS ca obiect de control este eterogen (incluzând cel puțin 3 elemente), sistemul de control este echipat cu un regulator de putere, un regulator și un senzor de reacție. Acest lucru cauzează anumite probleme la proiectarea sistemului de control și la reglarea regulatorului, în special, una dintre problemele încă nerezolvate este determinarea locului rațional de instalare a senzorului de temperatură.

Luând în considerare faptul că ajustarea manuală a parametrilor regulatoarelor de temperatură EPS pentru fiecare cuptor nou este o operațiune intensivă în muncă și costisitoare din punct de vedere financiar. Acest lucru face recomandabilă dezvoltarea unui model rafinat al cuptorului, luând în considerare parametrii termici ai elementelor individuale ale cuptorului și legăturile dintre acestea.

Luând în considerare toate cele de mai sus, dezvoltarea de modele rafinate de EPS convenabile pentru rezolvarea diferitelor probleme de control este o sarcină urgentă, iar modelele pot fi diferite pentru rezolvarea problemelor specifice. În această lucrare a fost stabilită sarcina de a dezvolta următoarele modele:

- un model al UPF cu ecran și cogenerare, luând în considerare neomogenitatea cuptorului ca obiect de control

- un model al sistemului de control al UPF cu comutarea treptelor de tensiune ale transformatorului;

- modelul regulatorului de temperatură cu diferite metode de limitare a curentului (în interiorul regulatorului, precum și cu reacție suplimentară la curent).

Conținut

- Dezvoltarea unui model rafinat al unui cuptor cu rezistență în vid cu izolare termică a ecranului

- Regulator de temperatură al cuptorului cu rezistență electrică cu limitare a curentului de încălzire

- Regulator de temperatură cu comutare în trepte a tensiunii transformatorului

- Regulator de temperatură cu întrerupere adaptivă a curentului

- Dezvoltarea unui model combinat de izolare termică pentru un cuptor cu rezistență în vid care utilizează umplutură nemetalică

Dezvoltarea unui model rafinat al unui cuptor cu rezistență în vid cu izolare termică a ecranului

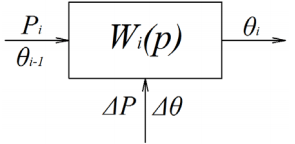

Ca obiect de control, elementul cuptorului cu rezistență poate fi reprezentat grafic ca o legătură Figura 3, care primește o acțiune de control — puterea de intrare Pi (pentru încălzitorul cuptorului) sau temperatura θi−1 (pentru încărcare și izolare termică), influență perturbatoare integrală ΔP sau Δθ, care modifică acțiunea de control. Cantitatea de ieșire este temperatura θi.

La elaborarea unui model al elementului cuptorului cu rezistență ca obiect de control, se introduc următoarele ipoteze

- neglijați neomogenitatea elementelor cuptorului, adică utilizați parametrii medii de inginerie termică;

- consideră încălzitorul, căptușeala și produsul ca un corp termotehnic subțire.

Aceste ipoteze sunt destul de grosolane, însă ne permit să obținem modele ale elementelor cuptorului într-o formă convenabilă pentru studiul ulterior al sistemului de control al temperaturii.

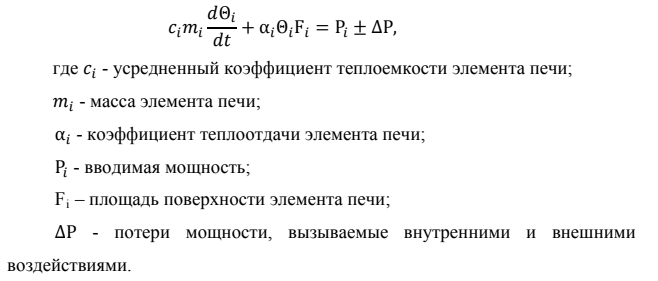

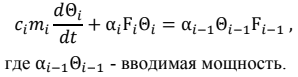

Să scriem ecuația bilanțului energetic:

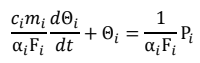

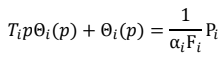

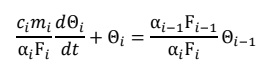

Să reducem ecuația la forma canonică prin împărțirea ambelor părți la αiFi. Obținem:

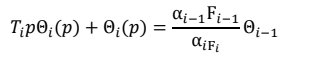

Trecând la forma operatorului, obținem:

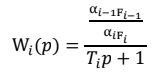

Astfel, funcția de transfer ia următoarea formă:

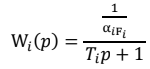

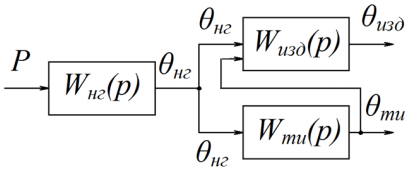

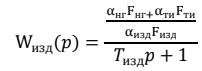

Pe baza funcțiilor de tranziție ale elementelor individuale ale cuptorului (figura 3), să construim o diagramă structurală a cuptorului cu rezistență ca un singur obiect de control împărțit în elemente (figura 4).

Luând în considerare tipul acțiunii de control (puterea de intrare sau temperatura elementului anterior), vom scrie funcțiile de transfer pentru fiecare element al cuptorului.

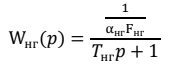

Pentru încălzitor, funcția de transfer va avea următoarea formă:

Datorită faptului că temperatura încălzitorului este introdusă în produs și în izolația termică ca o acțiune de control, ecuația de bilanț energetic pentru izolația termică și produs va fi scrisă sub forma:

Să reducem această ecuație la forma canonică prin împărțirea ambelor părți la αiFi. Obținem:

Trecând la forma operatorului, obținem:

Iar funcțiile de transfer pentru încărcare și izolare termică iau forma:

Pentru izolarea termică, funcția de transfer va lua forma:

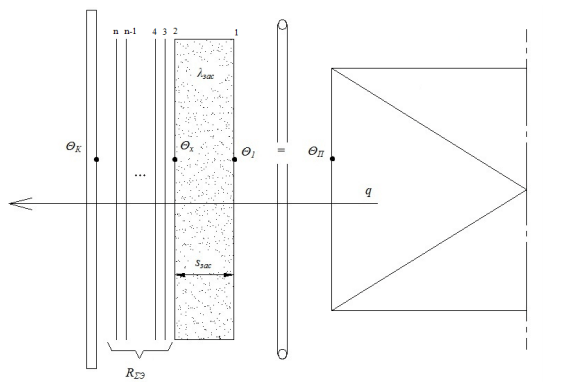

Datorită faptului că în această lucrare luăm în considerare cuptoarele cu vid cu izolare termică cu ecran, atunci în structura obiectului de control al UPU vom identifica separat fiecare ecran de izolare termică, în conformitate cu diagrama structurală a elementelor individuale (Figura 3). Și pe primul ecran ca acțiune de control este dat semnalul de temperatură de ieșire de la ieșirea încălzitorului, iar pe fiecare ecran ulterior — semnalul de temperatură de ieșire al ecranului anterior (Figura 5).

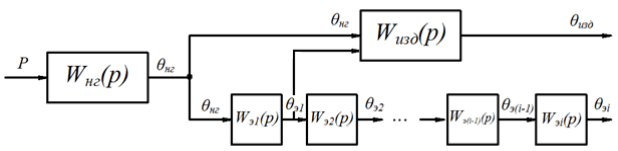

În conformitate cu această schemă structurală, în mediul Simulink Matlab a fost elaborat un model de cuptor cu rezistență în vid cu izolare termică a ecranului (figura 6). Construcția unui astfel de model ne permite să studiem schimbarea dinamică a temperaturii în diferite zone ale camerei de încălzire.

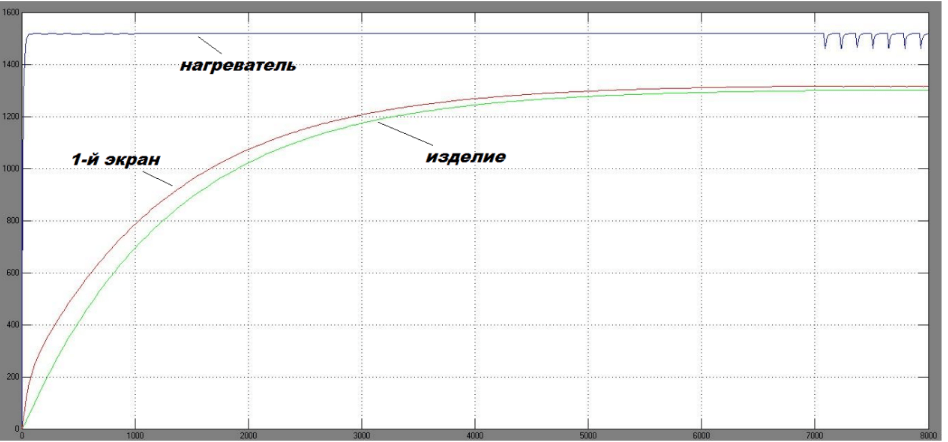

Figurile 7, 8 prezintă diagrame temporale care ilustrează capacitățile modelului propus. Pentru a facilita analiza dependențelor obținute ale variației temperaturii (a încălzitorului, a produsului, precum și a ecranului cel mai încălzit) în timpul încălzirii cuptorului, caracteristicile sunt afișate pe un osciloscop virtual comun Scope1, care permite utilizatorului să obțină o imagine unificată a distribuției dinamice a temperaturii în spațiul cuptorului (figura 7).

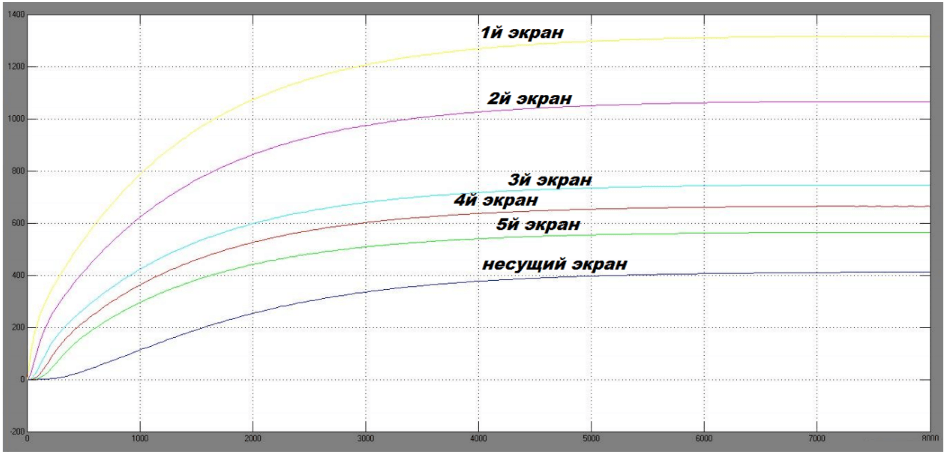

În plus, pentru a studia dinamica schimbării temperaturii pe ecrane, semnalele de schimbare a temperaturii din interiorul izolației termice a ecranului sunt emise separat pe un osciloscop virtual comun Scope2 (figura 8). Semnalul de feedback al temperaturii este preluat de la sarcină și alimentat la intrarea regulatorului de temperatură prin modelul convertorului termic.

Acest model (figura 6) permite rezolvarea unui număr de sarcini reale, cum ar fi: determinarea locului de instalare a senzorului de temperatură; selectarea valorii de depășire a puterii în regulator; verificarea alegerii materialelor ecranului (dacă temperatura maximă pe fiecare dintre ele nu este depășită); configurarea sistemului de control UPF și elaborarea posibilelor influențe perturbatoare.

Regulator de temperatură al cuptorului cu rezistență electrică cu limitare a curentului de încălzire

Una dintre modalitățile de reducere a vârfurilor de curent în sistemele de control pentru încălzitoarele pentru metale refractare este utilizarea întreruperii curentului, care limitează curentul pe încălzitoare în timpul procesului de încălzire a cuptorului.

Într-o serie de actuatoare specializate — regulatoare cu tiristoare de tensiune alternativă, se introduce o reacție de curent negativ neliniară (întreruperea curentului) pentru a limita curentul de sarcină la valorile admise pentru tiristoare. În majoritatea versiunilor de regulatoare de putere cu tiristoare, întreruperea curentului nu este utilizată. În plus, introducerea întreruperii curentului este posibilă numai atunci când se utilizează metoda impulsurilor de fază de control al tiristoarelor regulatorului de putere, în timp ce pentru cuptoarele cu rezistență se utilizează controlul tiristoarelor prin impulsuri (releu), ceea ce permite reducerea costurilor, menținând în același timp calitatea și precizia reglării. Cu toate acestea, după cum au arătat cercetările, nu este posibilă introducerea întreruperii curentului în regulatoarele de temperatură cu releu.

Lipsa controlului curentului într-un regulator de temperatură standard conduce la o creștere a puterii instalate a tiristoarelor și a regulatorului.

Astfel, absența intrărilor externe pentru introducerea reacției negative de curent în regulatoarele de temperatură programabile standard limitează aplicarea acestora pentru cuptoarele cu temperatură ridicată care necesită controlul curentului încălzitorului la pornirea unui cuptor „rece”.

Pentru a extinde capacitățile regulatoarelor de temperatură programabile standard, se sugerează introducerea feedback-ului de curent în canalul de feedback al temperaturii.

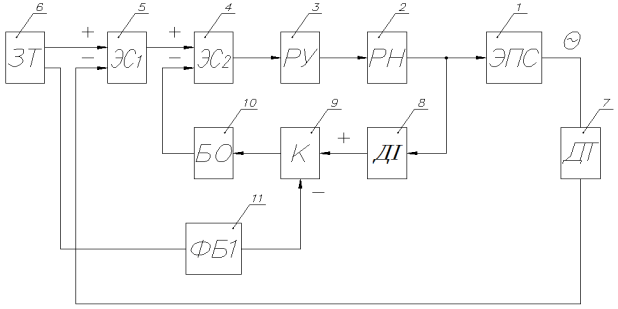

Figura 9 prezintă diagrama funcțională a regulatorului de temperatură modernizat.

Acest dispozitiv diferă de regulatorul industrial descris mai sus prin faptul că un senzor de curent CT este instalat între sursa de alimentare și intrarea de alimentare a regulatorului de tensiune PH. Senzorul de curent poate fi realizat sub formă de transformator de curent cu înfășurări secundare conectate la un redresor conectat prin ieșirea sa la intrarea elementului de prag. Semnalul de curent preluat de senzorul de curent este introdus prin elementul de prag PE în aditorul Σ împreună cu semnalul de temperatură preluat de senzorul de temperatură DT. Semnalul însumat al curentului și al temperaturii este trimis către dispozitivul de calcul ES.

Pentru această soluție tehnică a fost obținut brevetul pentru modelul de utilitate nr. 98602.

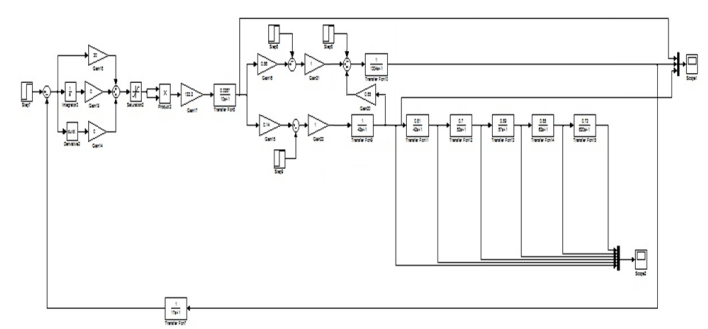

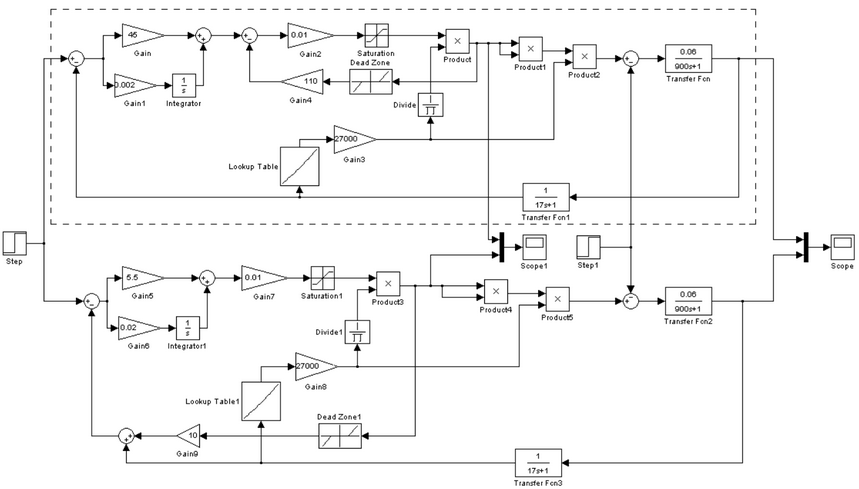

Pentru a studia sistemul de control dezvoltat, a fost construit un model al regulatorului de temperatură în mediul Simulink Matlab (figura 10). La construirea acestui model, a fost utilizat modelul tradițional simplificat al UPU ca obiect de control cu o funcție de tranziție.

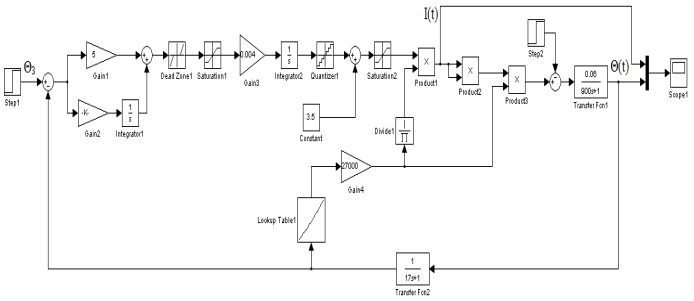

Pentru comoditatea studierii regulatoarelor de temperatură cu limitare de curent, a fost dezvoltat un model implementat în pachetul de aplicații Simulink Matlab (figura 10), care include două moduri de organizare a întreruperii „curentului”. Linia punctată din figura 10 prezintă schema regulatorului de temperatură cu o buclă de curent internă (soluția circuitului tradițional). Soluția de circuit propusă corespunde schemei situate sub schema tradițională. Pentru comoditatea comparației, ambele modele primesc același semnal de la același bloc Step, iar pentru reprezentarea grafică a semnalelor de ieșire sunt utilizate și osciloscoapele virtuale comune Scope și Scope1.

Această tehnică permite vizualizarea rezultatelor comparației între regulatorul convențional și regulatorul propus. Ambele regulatoare de temperatură prezentate în Fig.2.10 includ un bloc Lookup Table (Simulink Matlab), care este responsabil pentru modificarea rezistenței încălzitorului în funcție de temperatură.

Regulator de temperatură cu comutare în trepte a tensiunii transformatorului

Metoda clasică de alimentare a cuptoarelor cu rezistență cu încălzitoare din metale refractare, precum și din disiliciură de molibden, se bazează pe utilizarea unui transformator coborâtor de tensiune multietajat cu reglarea tensiunii într-o gamă largă. Acest lucru este necesar pentru a porni cuptorul la o tensiune mai mică și pentru a o crește treptat pe măsură ce crește temperatura și, în consecință, rezistența încălzitorului. Tensiunea către încălzitorul cuptorului VPS este alimentată de la rețeaua de 380/220 V prin intermediul întrerupătorului QF și al unității de alimentare, care include regulatorul de tensiune cu tiristoare TRN și transformatorul coborâtor electric al cuptorului TV cu trepte de tensiune de comutare PSN (figura 11).

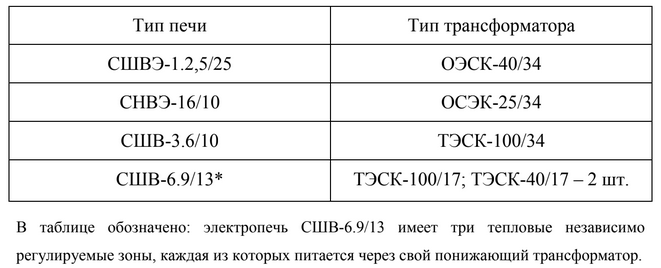

Tabelul 1 prezintă UPF-urile cu încălzitoare cu topituri refractare și tipurile de transformatoare utilizate în aceste unități.

Dezavantajele unei astfel de metode de control al cuptorului sunt următoarele: selectarea unui transformator coborâtor pentru alimentarea unei astfel de clase de cuptoare, în special de mare putere, este adesea asociată cu dificultăți din cauza lipsei de transformatoare cu un număr suficient de trepte de tensiune necesare la pornirea cuptorului. În plus, caracteristica descrescătoare a transformatoarelor coborâtoare (pe măsură ce treapta de tensiune scade, scade și limita de putere a transformatorului) duce la subutilizarea transformatorului în ceea ce privește capacitatea atunci când cuptorul este alimentat la trepte de tensiune mai mici.

În ciuda dezavantajelor menționate mai sus, sistemele de control cu comutare a treptelor de tensiune ale transformatorului au găsit o aplicare largă pentru o serie de procese tehnologice, care sunt realizate în cuptoare cu rezistență în vid cu izolație termică ecranată. Acest lucru se datorează faptului că această metodă de reglare a tensiunii nu este însoțită de distorsiuni de tensiune și curent. Cu toate acestea, studiile privind caracteristicile dinamice ale unui astfel de sistem de alimentare și control nu au fost efectuate, datorită faptului că metodele moderne de cercetare care permit rezolvarea ecuațiilor diferențiale neliniare au apărut relativ recent. La elaborarea unui model al sistemelor de control de acest tip, este necesar să se acorde atenție problemelor de modelare a comutării etajelor de tensiune ale transformatorului.

Modelul sistemului de control al UPU cu comutare a treptelor de tensiune ale transformatorului

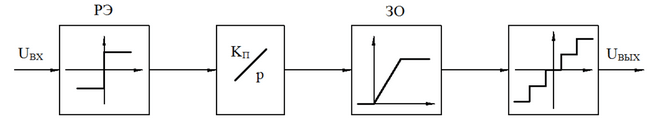

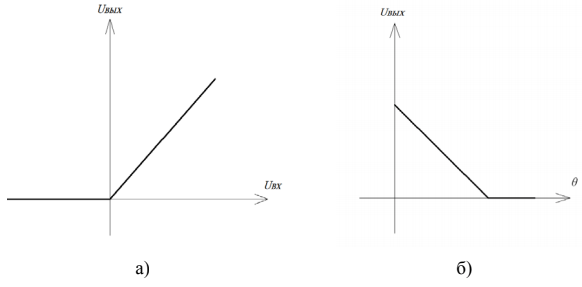

A fost elaborat un model al regulatorului de temperatură al UPU, ținând cont de particularitățile comutării treptelor de tensiune ale transformatorului. Diagrama structurală a modelului transformatorului (figura 12) include: element de releu, integrator, zonă de limitare și element de cuantificare.

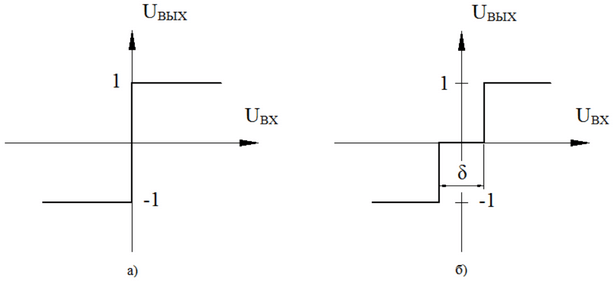

Sistemul de control al transformatorului este proiectat astfel încât transformatorul să fie comutat la unul (sau mai multe) etaje prin pornirea motorului de mișcare a periei pentru timpul necesar deplasării periei la unul (sau mai multe) etaje. Acest lucru poate fi reprezentat pe model prin includerea unui element de releu cu caracteristica prezentată în figura 13,a la intrarea transformatorului. Coeficientul de transfer al transformatorului KП poate fi determinat din timpul de comutare de la un etaj la altul. Timpul de comutare tП al transformatoarelor standard este cuprins între 4 și 8 secunde. Atunci când se aplică un singur semnal de comandă, tensiunea de ieșire a unui etaj ΔU = KП · tП.

În consecință, raportul de transmisie este definit ca KП = ΔU/tП [V/s].

Atunci când se construiește un model al unui transformator reglat ca parte a unui sistem de control al temperaturii, trebuie avut în vedere faptul că tensiunea de ieșire (valoarea efectivă a tensiunii alternative) este întotdeauna pozitivă, adică la ieșirea transformatorului UOUT > 0. În plus, valoarea maximă a tensiunii de ieșire este, de asemenea, limitată de valoarea nominală. În acest caz, valorile minimă și maximă ale tensiunii transformatorului sunt introduse în legătura limitatoare a ZO.

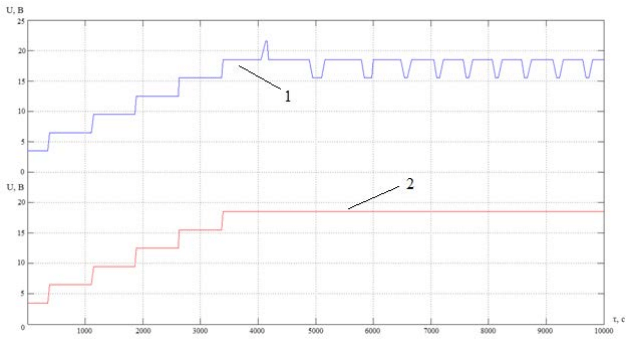

Neglijăm întârzierea datorată timpului de comutare a releului care controlează motorul periei transformatorului, care este de aproximativ 0,02 s. Pentru a exclude posibilitatea producerii de oscilații automate în zona de mică nepotrivire a semnalului, în circuitul model se introduce un element de releu cu 3 poziții cu caracteristica prezentată în figura 13,b, unde δ este lățimea zonei insensibile. Pentru a ilustra apariția oscilațiilor automate în zona de nepotriviri mici, figura 14 prezintă caracteristicile semnalului tensiunii de ieșire a transformatorului folosind elemente de releu cu 2 poziții (curba 1) și 3 poziții (curba 2).

O astfel de comutare frecventă a etajelor transformatorului, atunci când se utilizează un element de releu cu 2 poziții, afectează negativ calitatea caracteristicilor dinamice ale cuptorului și, de asemenea, reduce durata de viață a transformatorului utilizat.

Sistemul de control dezvoltat luând în considerare caracteristicile de mai sus nu este liniar. Studiul analitic nu este posibil. Prin urmare, soluționarea ecuațiilor diferențiale neliniare a fost efectuată utilizând metode de modelare structurală cu pachetul de aplicații Simulink Matlab.

Figura 15 prezintă schema modelului în mediul Simulink, construită pe baza diagramei structurale din figura 12. Denumirile elementelor din schema din figura 2.15 sunt păstrate în transcrierea pachetului de aplicații Simulink, ceea ce ne permite să îl considerăm un program de calcul. O serie de caracteristici trebuie remarcate în model:

- elementul de releu cu 3 poziții este realizat prin conectarea în serie a blocurilor Dead Zone (zonă moartă) și Saturation (bloc limitator) și este necesară setarea suplimentară a parametrilor zonei moarte pentru a exclude posibilitățile de oscilații automate;

- comutarea treptelor de tensiune ale transformatorului este realizată ca o sumă a semnalelor de ieșire de la blocurile Constant și Quantizer, în primul bloc fiind setată valoarea primei trepte de tensiune, în al doilea bloc — treapta de comutare a treptelor de tensiune;

- pentru buna funcționare a sistemului este necesară ajustarea precisă a componentei integrale a transformatorului Gain3 , deoarece în cazul unei abateri chiar și de un ordin de mărime, programul Simulink Matlab generează o eroare

- având în vedere particularitatea încălzitoarelor realizate din metale refractare, modelul include un bloc Lookup Table, care permite stabilirea rezistenței încălzitorului în sistem în funcție de temperatura efectivă din cuptor.

Regulator de temperatură cu întrerupere adaptivă a curentului

Într-o serie de procese, este necesară modificarea rapidă și precisă a curentului maxim pe încălzitoare în funcție de modificarea temperaturii cuptorului.

Regulatoarele de temperatură standard nu sunt capabile să îndeplinească cerințele de mai sus. În acest sens, s-a decis dezvoltarea unui regulator de temperatură capabil să adapteze parametrii regulatorului la condițiile de temperatură variabile ale mediului și ale cuptorului (sarcină, încălzitor, izolație termică). Acest lucru asigură o creștere a preciziei regulatorului de temperatură, o distribuție mai precisă a regimului de temperatură în cuptor și a vitezei sistemului. În dispozitivul propus, efectul tehnic este obținut prin introducerea unor blocuri funcționale care permit adaptarea automată a valorii de întrerupere a curentului în funcție de temperatură.

Figura 16 prezintă schema structurală a regulatorului propus cu adaptarea valorii „curentului de întrerupere” în funcție de temperatura setată în cuptor.

Modelul prezentat în figura 16 include: comparatorul 9, blocul de limitare 10 și blocul funcțional 11. Această versiune a regulatorului de temperatură asigură corectarea curentului de întrerupere la temperatura setată, dar nu ia în considerare modificarea temperaturii curente în cuptor, ceea ce reduce precizia controlului regulatorului.

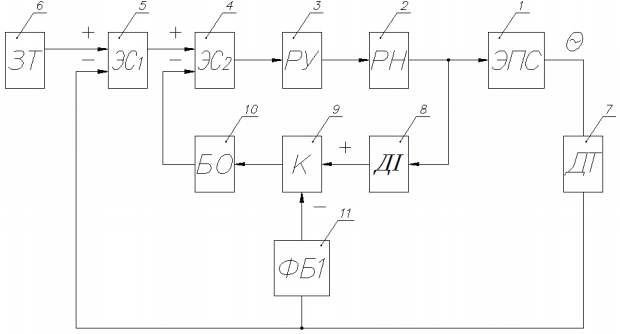

Pentru o serie de procese tehnologice, în care rezistența încălzitorului de la temperatură se modifică lent, poate fi utilizată prima versiune a regulatorului. În cazul în care rezistența încălzitorului se modifică constant, rapid și în intervale mari (odată cu schimbarea temperaturii), atunci pentru astfel de procese tehnologice este necesar să se utilizeze a doua versiune a proiectului regulatorului (cu adaptarea întreruperii curentului de la temperatura curentă din cuptor, figura 17).

Ambele regulatoare propuse funcționează în conformitate cu un principiu similar. Semnalul de la punctul de setare a temperaturii 6 (sau senzorul de temperatură 7, conform celei de-a doua variante) ajunge la intrarea blocului funcțional 11, care generează semnalul de setare și îl trimite la intrarea comparatorului 9, asigurând corecția curentului și a deconectării în funcție de temperatură. Unitatea de limitare 10 este realizată pe elemente logice standard și are caracteristica intrare-ieșire Uieșire = f(Uвх), prezentată în figura 18,a.

Unitatea funcțională 11 este realizată pe baza unui amplificator operațional și are caracteristica de intrare-ieșire Uieșire = φ(θ), prezentată în figura 18,b, unde θ este temperatura din cuptor.

Dezvoltarea unui model combinat de izolare termică pentru un cuptor cu rezistență în vid care utilizează umplutură nemetalică

Această lucrare este dedicată îmbunătățirii eficienței energetice a cuptoarelor cu rezistență în vid. În acest sens, ca direcție de cercetare a fost aleasă următoarea: determinarea posibilității de înlocuire a mai multor ecrane metalice cu umplutură nemetalică, pentru a reduce fluxul de căldură și a crește eficiența energetică a cuptorului cu rezistență în vid cu izolare termică a ecranului.

Figura 19 prezintă un model al unui cuptor cu rezistență în vid cu izolare termică combinată, care include piesa de prelucrat, încălzitorul, carcasa răcită cu apă și un pachet de ecrane metalice cu umplutură nemetalică în zona celor mai încălzite ecrane.

Condiția necesară pentru utilizarea materialului de umplutură nemetalic în locul ecranului metalic este absența interacțiunii materialului de umplutură cu ecranul, la temperaturi ridicate. Tabelul 2 prezintă temperaturile de început ale interacțiunii θВЗ a diferitelor oxizi cu molibdenul.

Principalul parametru care determină fluxul de căldură, atunci când se utilizează materiale de umplutură nemetalice, este coeficientul de conductivitate termică λ. Tabelul 3 prezintă coeficienții de conductivitate termică ai oxizilor de mai sus, pentru următorul interval de temperatură (1200 — 1600 0 C).