Printre elementele de construcție ale cuptoarelor cu rezistență cu izolație cu ecran, se pot distinge două: elementele de încălzire și pachetul de scuturi metalice.

Elemente de încălzire

Încălzitorul este componenta principală a oricărui cuptor cu rezistență electrică. Funcționarea încălzitoarelor are loc de obicei în condiții de temperatură foarte severe, adesea la temperatura maximă admisă pentru materialul din care sunt fabricate. Ca urmare, durata de viață a elementelor de încălzire ale cuptorului electric este considerabil mai scurtă decât cea a celorlalte mecanisme și componente structurale ale instalației.

Durata de viață a încălzitoarelor depinde de atât de mulți factori: proiectarea încălzitoarelor și a cuptorului în ansamblu; modul de funcționare; metoda de control al temperaturii; cantitatea de flux în cuptor și de gaze degajate din cușcă; și multe altele. Cu toate acestea, atunci când se lucrează în vid, la temperaturi ridicate, rata de evaporare a materialului încălzitorului devine un factor fundamental care determină durata de viață a acestuia. Evaporarea încălzitorului duce la o scădere a secțiunii transversale a acestuia și, în consecință, la o creștere a rezistenței sale electrice și la o scădere a rezistenței sale mecanice. Practica a arătat că este acceptabil să se reducă secțiunea transversală a încălzitorului cu 20 %.

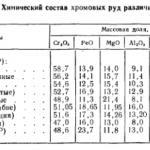

Metalele refractare (molibden, wolfram, tantal, niobiu) și aliajele pe baza acestora sunt utilizate ca elemente de încălzire ale încălzitoarelor de temperatură înaltă cu izolație termică ecranată care funcționează la temperaturi de până la 2200 0 C. Încălzitoarele sunt fabricate din metale refractare (molibden, wolfram, tantal, niobiu).

Proiectarea încălzitoarelor din metale refractare este adesea o sarcină destul de dificilă. Această complexitate se explică atât prin particularitatea proprietăților tehnologice ale acestor metale (dificultatea sudării, prelucrarea mecanică), cât și prin interacțiunea lor chimică cu elementele ceramice ale cuptorului.

Încălzitoarele cuptoarelor electrice cu vid de înaltă temperatură realizate din metale refractare pot fi împărțite în patru grupe.

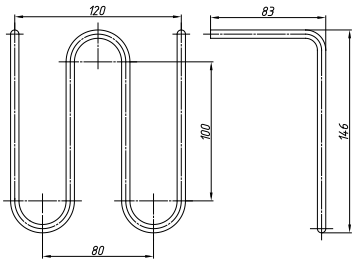

Primul grup este format din încălzitoare în spirală sau în zig-zag (figura 1), realizate din sârmă. Aceste încălzitoare nu diferă mult de încălzitoarele similare din cuptoarele electrice convenționale.

Încălzitoarele spiralate sunt de obicei realizate din sârmă cu diametrul de până la 2÷2,5 mm.

Încălzitorul în zig-zag este fabricat dintr-o secțiune transversală a firului mai mare decât încălzitorul în spirală, deoarece trebuie să aibă o rigiditate mai mare și o suprafață suficientă de transfer de căldură.

Dezavantajul acestor încălzitoare este valoarea mică a suprafeței radiante a încălzitorului în raport cu suprafața receptivă a cuștii, ceea ce conduce la o creștere semnificativă a temperaturii pe încălzitor în comparație cu temperatura nominală a cuptorului. De exemplu, încălzitorul prezentat în figura 2 are o temperatură cu 900 0 C mai mare decât temperatura cuptorului.

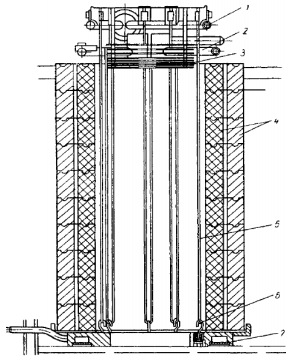

A doua grupă de încălzitoare este reprezentată de încălzitoarele cu tijă și cu știft (figura 3). Încălzitoarele din acest grup permit sarcini specifice de suprafață mai mari decât încălzitoarele în spirală, deoarece condițiile lor de transfer de căldură sunt mai bune și ecranarea este mai redusă. Pentru fabricarea acestor încălzitoare se utilizează sârmă groasă cu diametrul de 5-6 mm. Cele mai dificile sarcini în proiectarea încălzitoarelor de acest tip sunt dispozitivele de fixare a tijelor individuale și este necesar să se ia în considerare dilatarea lor termică.

Principalul dezavantaj al încălzitoarelor din această grupă sunt pierderile de căldură crescute asociate cu introducerea în spațiul fierbinte al cuptorului a unor tobogane masive răcite cu apă, precum și prezența unui număr mare de locuri de scurtcircuit termic prin tijele de încălzire. În plus, este extrem de dificil să se realizeze încălzitoare de acest tip în cuptoare cu un spațiu de lucru mare. Printre dezavantaje ar trebui să se numere și reducerea temperaturii la capetele cuptorului și imposibilitatea de a regla temperatura pe înălțimea cuptorului prin împărțirea în zone termice. Cuptoarele cu încălzitoare de acest tip sunt întotdeauna cuptoare cu o singură zonă.

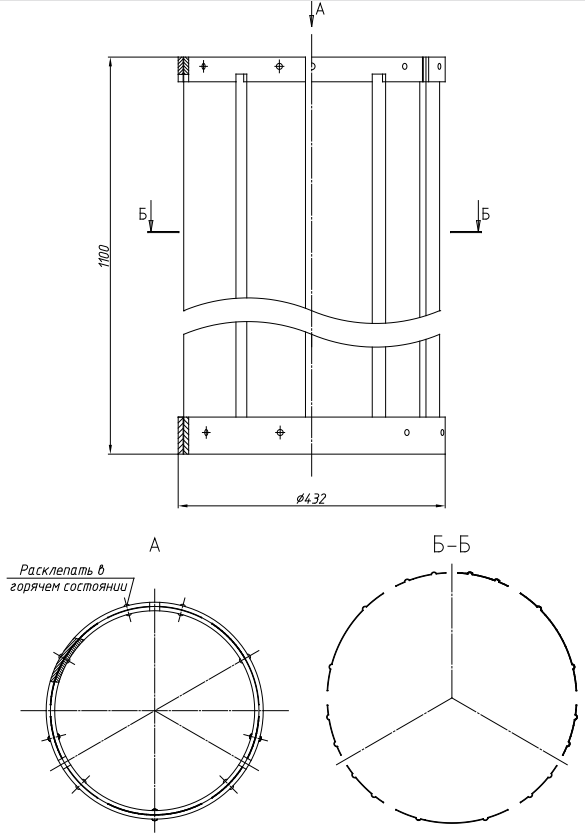

A treia grupă — încălzitoare realizate din foi subțiri de metal (figura 4).

De regulă, pentru încălzitoarele din acest grup din metale refractare se utilizează tantal și staniu molibden. Staniul de tungsten pentru fabricarea acestor încălzitoare nu este utilizat de obicei din cauza dificultăților tehnologice asociate cu prelucrarea mecanică și sudarea acestuia. Dezavantajul tantalului este capacitatea sa crescută de a absorbi gaze și de a deveni foarte fragil.

Încălzitoarele din tablă sunt optime în ceea ce privește transferul de căldură, deoarece întreaga lor suprafață este implicată în schimbul de căldură cu obiectul încălzit. Conducta de curent a încălzitoarelor din acest grup poate fi îndepărtată din zona fierbinte a cuptorului, în spatele izolației termice, obținându-se astfel o reducere semnificativă a pierderilor de căldură. De asemenea, pierderile datorate scurtcircuitelor termice prin conductoarele încălzitorului sunt considerabil mai mici, deoarece numărul de conductoare și secțiunea transversală totală a acestora este mai mică decât la încălzitoarele din grupa a doua.

Dezavantajele încălzitoarelor din al treilea grup includ o suprafață mare de evaporare, care afectează negativ durata lor de viață.

În plus, funcționarea încălzitoarelor de foi subțiri necesită un control constant și foarte atent al vidului din cuptor, deoarece chiar și o încălcare pe termen scurt a vidului poate duce la defectarea încălzitorului.

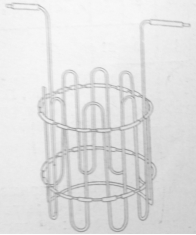

Al patrulea grup — încălzitoare cu sârmă, articulate fără fixare mecanică pe conducte nerefrigerate (figura 5). Acest model se caracterizează prin simplitate și fiabilitate.

În ceea ce privește condițiile de transfer de căldură, încălzitoarele din grupa a patra sunt similare cu cele din grupa a treia: întreaga lor suprafață este implicată în schimbul de căldură cu obiectul încălzit.

În încălzitoarele moderne străine străine cu izolație termică cu ecran, designul încălzitoarelor cu benzi de foi este obișnuit. Un astfel de design se explică prin eliminarea dezavantajului încălzitoarelor din primul grup (valoarea mică a suprafeței radiante a încălzitorului în raport cu suprafața perceptivă a cuștii). Încălzitoarele de acest tip sunt utilizate de diverse întreprinderi din Germania, Polonia, SUA, Canada, Suedia și altele.

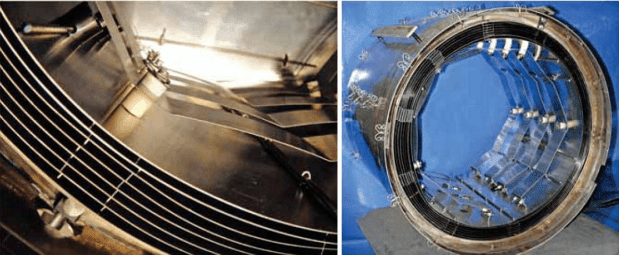

Figura 6 prezintă o cameră complet metalică a unui cuptor cu rezistență în vid dezvoltat de VacAero, o firmă canadiană.

Este demn de remarcat faptul că există mult mai multe tipuri diferite de modele de încălzitoare. Cu toate acestea, trebuie avut în vedere faptul că varietatea formelor de proiectare a încălzitoarelor se datorează în principal dorinței de a eluda brevetele firmelor concurente, mai degrabă decât de a îmbunătăți parametrii tehnici ai încălzitoarelor.

Izolarea termică

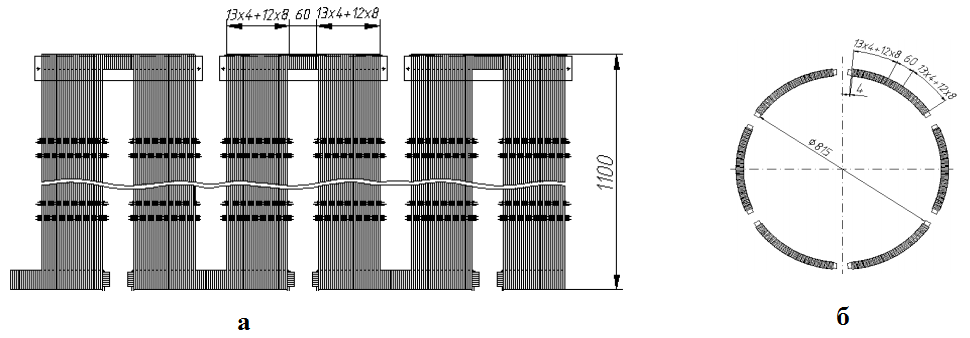

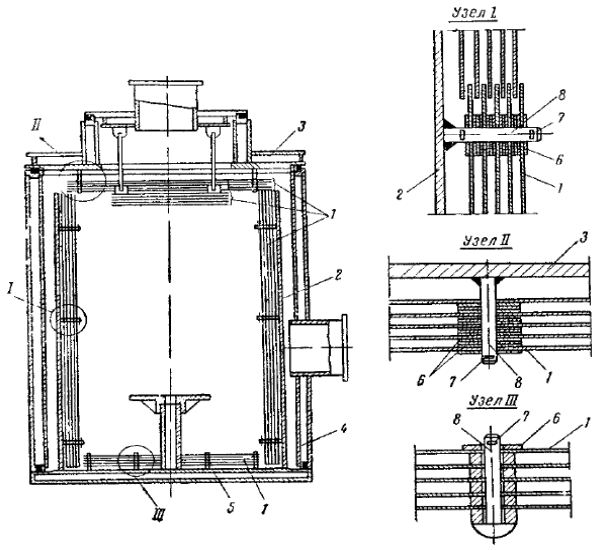

Construcția ecranelor depinde de material. Ecranele din oțel inoxidabil, având în vedere dimensiunile destul de mari ale tablei care trebuie laminată, sunt realizate dintr-o singură bucată sub formă de cochilii instalate una în interiorul celeilalte. Spațiul dintre cochilii este cât mai mic posibil, astfel încât acestea să nu se poată atinge între ele. În același scop, între ecrane sunt instalate șaibe de distanțare, bare sau gropi. Figura 7 prezintă o variantă de proiectare a izolației termice a ecranului unui cuptor electric cu rezistență în vid.

Este mai dificil de rezolvat problema construcției ecranului din metale refractare. Plăcile de molibden și tungsten sunt produse de industrie în dimensiuni mici. Prin urmare, ele sunt adesea unite între ele cu nituri sau prin coasere cu sârmă subțire. Astfel de scuturi nu sunt foarte rigide și sunt foarte deformate. În plus, datorită valorii ridicate a expansiunii termice, ecranele realizate din metale refractare sunt predispuse la lesne.

Una dintre soluțiile pentru construcția ecranelor din foi de metale refractare de dimensiuni mici este agățarea independentă a acestora pe știfturi din sârmă de molibden sau tungsten, fixate pe o carcasă auxiliară, amplasată în zona temperaturilor scăzute.

Luând în considerare dezavantajele de proiectare și costul ridicat al scuturilor metalice refractare, se combină scuturile termoizolante ale UPU. În zona temperaturilor ridicate se utilizează metale refractare, la temperaturi sub 1100 0 C se utilizează nichrom X20H80, la temperaturi sub 900 0 C — oțel inoxidabil.

În ecrane este întotdeauna necesar să se facă decupaje sau găuri pentru trecerea conductelor de curent la încălzitor. Și, ținând seama de precizia redusă a fabricării ecranelor și a montării încălzitorului, precum și de posibila deformare a ecranelor în timpul funcționării, aceste găuri trebuie să aibă o secțiune transversală mult mai mare decât secțiunea transversală a conductelor de curent. În cazul în care se utilizează ecrane din materiale diferite pentru a preveni topirea ecranelor din oțel inoxidabil, găurile din acestea trebuie să fie mai mari decât în ecranele din metale refractare. Acest lucru crește pierderile de căldură ale cuptorului. Prin urmare, se recomandă încadrarea deschiderilor cu izolatori ceramici, care protejează conductele de curent de scurtcircuitul la ecrane și, în același timp, reduc radiațiile către zidărie. Cu toate acestea, utilizarea izolatorilor este permisă numai dacă temperatura de încălzire a izolatorilor și a ecranelor este sub temperatura la care începe interacțiunea (reacțiile de contact) dintre acestea.

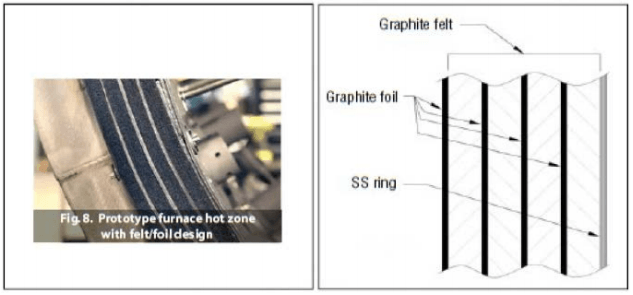

În ciuda faptului că cuptoarele izolate cu carbon au performanțe mai bune decât cuptoarele izolate cu ecran, se efectuează cercetări și în aceste instalații pentru a îmbunătăți eficiența energetică. De exemplu, compania americană Solar Manufacturing a efectuat o serie de studii privind modificarea izolației termice a carbonului. Îmbunătățirea izolației termice a fost realizată prin instalarea, între straturile de materiale compozite carbonice, a unor ecrane de grafit cu o valoare mai mică a gradului de negru, ceea ce permite utilizarea ecranelor pentru a reduce fluxul de căldură nu numai prin conducție, ci și prin radiație.

După cum se arată în aplicarea izolației termice combinate permite reducerea fluxului de căldură în cuptor cu 50÷60%. Metoda similară poate fi aplicată la ecranul WPS, iar oxizii poroși pot fi utilizați ca umplutură.

Luând în considerare toate cele menționate mai sus, îmbunătățirea modelelor UPF cu izolare termică a ecranului ar trebui să fie orientată în primul rând către dezvoltarea de încălzitoare cu benzi plate cu o valoare ridicată a suprafeței radiate, modele termice ale acestor încălzitoare, precum și către alegerea eficientă din punct de vedere economic a izolației termice și dezvoltarea izolației termice combinate folosind materiale moderne.