În industria siderurgică, aproximativ 80 % din costurile de producție a produselor laminate sunt atribuibile metalului brut și 20 % costurilor de conversie (laminare). Prin urmare, economiile de metal sunt adesea chiar mai eficiente decât economiile de energie.

Conținut

- Producția de produse laminate de precizie

- Tratamentul termic al produselor laminate

- Îmbunătățirea mixului de produse laminate

- Laminarea șinelor de cale ferată uzate în produse lungi

- Reducerea costurilor energetice prin îmbunătățirea calității produselor laminate

- Reducerea costurilor de energie prin înlocuirea tablei de oțel laminate la rece cu tablă de oțel laminată la cald de înaltă calitate

Producția de produse laminate de precizie

Toate produsele laminate sunt fabricate cu toleranțe — variația maximă a dimensiunii față de dimensiunea nominală. Toleranțele sunt specificate ca un câmp de toleranțe de la dimensiunea nominală, de exemplu ∅ 10 +0,3 -0,5. În consecință, un profil rotund cu un diametru de 10 mm poate fi produs cu dimensiuni de la 9,5 la 10,3 mm. În acest caz, cu cât dimensiunea este mai mare, cu atât valoarea abaterilor limită este mai mare. În acest sens, proiectantul în proiectarea mecanismelor și structurilor ia ca bază dimensiunea minimă admisibilă ținând cont de toleranța minus, adică în cazul nostru — 9,5 mm. Dacă, de fapt, se produc produse laminate cu un diametru de 10,3 mm, depășirea metalului se va ridica la 17,5 %. În plus, cu cât dimensiunile produsului sunt mai mici, cu atât depășirea de metal este mai mare. Astfel, pentru un profil rotund cu un diametru de 5 mm, depășirea poate fi de 38,7 %. Prin urmare, este foarte important să se îmbunătățească precizia produselor laminate.

Precizia dimensiunii produsului laminat finit și câmpul de toleranță real al secțiunilor lungi sunt determinate de următorii factori: rigiditatea standurilor de lucru, diferența de temperatură a metalului pe lungimea cilindrului și între diferite billete, temperatura cilindrilor de lucru, uzura calibrelor cilindrilor, cantitatea de presiune a metalului pe cilindri în procesul de laminare, uzura componentelor standurilor, precum și cantitatea de tensiune între standuri a metalului în laminoarele continue.

În practica producției prin laminare sunt posibile următoarele măsuri, care cresc precizia dimensiunilor produselor laminate finite:

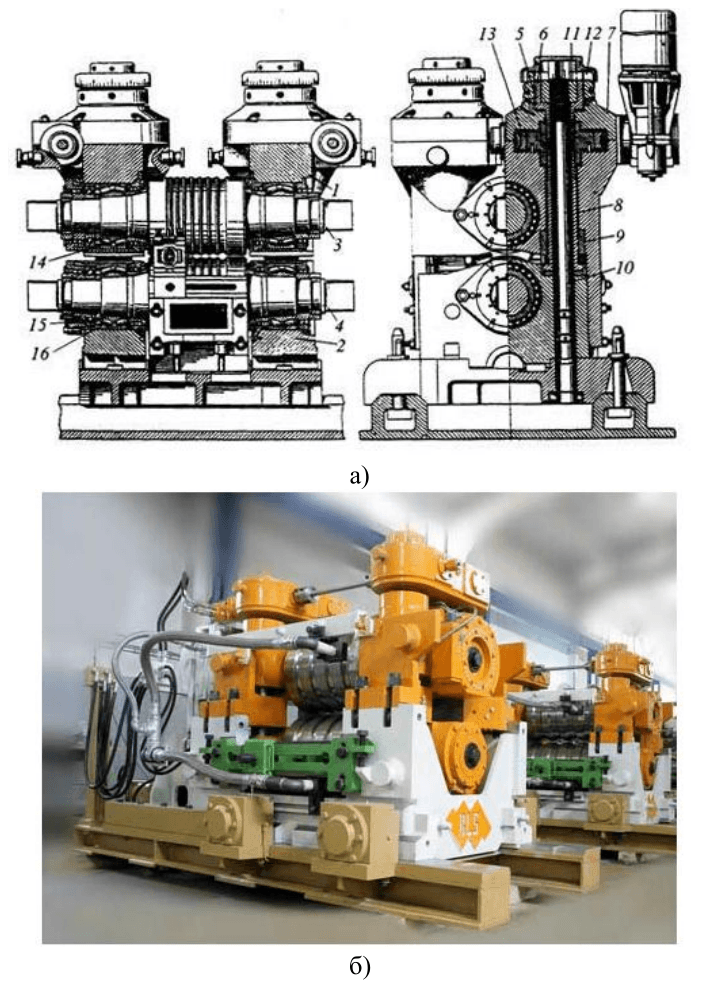

- utilizarea unor standuri mai rigide care să asigure deformări elastice minime ale standului de laminare, de exemplu standuri pretensionate, ale căror perne sunt strânse cu șuruburi de fixare (fig. 35);

- îmbunătățirea proiectării cuptoarelor de încălzire și a calității încălzirii, ceea ce face posibilă menținerea unei temperaturi uniforme în secțiunea transversală a lingourilor și între diferitele lingouri pe parcursul întregului lot;

- creșterea durității suprafeței de lucru a cilindrilor, datorită utilizării cilindrilor din carbură sau a benzilor din aliaj de carbură;

- deformarea uniformă a metalului în calibre și reducerea presiunii de laminare, care se realizează prin utilizarea calibrărilor optime ale cilindrilor de laminare;

- utilizarea lagărelor moderne de rostogolire și de frecare cu lichid și a dispozitivelor hidraulice de presiune în standurile de laminare;

- echiparea laminoarelor continue cu dispozitive permanente de control al tensiunii între role;

- utilizarea unităților de reducere și calibrare, a standurilor de finisare și aplicarea de unități de calibrare la cald.

Tratamentul termic al produselor laminate

Tratamentul termic al produselor laminate finite produce metal cu caracteristici mecanice sporite, astfel încât produsele și structurile pot utiliza metal cu secțiune transversală mai mică, ceea ce, la rândul său, reduce greutatea și costul acestora.

Principalele tipuri de tratament termic al produselor laminate sunt: călirea, călirea cu revenire, normalizarea de la laminare sau încălzirea separată și răcirea accelerată. Un loc aparte este ocupat de tratamentul termomecanic, care va fi discutat în secțiunea 17. De asemenea, trebuie remarcat faptul că, în ultimii ani, s-a încercat obținerea proprietăților mecanice și a microstructurii necesare ale produselor laminate direct în laminorul propriu-zis, fără o operațiune suplimentară de tratare termică într-o unitate separată.

Economiile datorate utilizării metalului tratat termic variază de la 15 la 60 %. În plus, tratamentul termic crește și durata de viață a produselor. De exemplu, șinele tratate termic durează de 1,7…2 ori mai mult.

Deosebit de importantă este posibilitatea de a înlocui oțelurile aliate cu oțeluri carbon, ale căror proprietăți mecanice după tratamentul termic corespund oțelurilor aliate.

În același timp, prețul oțelurilor carbon este mult mai mic. De exemplu, în producția de fitinguri, oțelul 3, care este supus unui tratament termic (cel mai adesea răcire accelerată), este din ce în ce mai utilizat în locul oțelului scump 30XGSA.

În funcție de clasele de oțel, se efectuează următoarele tipuri de tratament termic al tablelor de oțel laminate la cald: normalizare, călire urmată de revenire, răcire întârziată și revenire la temperaturi înalte.

Tratamentul termic final al tablelor de oțel laminate la rece este o operațiune obligatorie în toate procesele de laminare la rece. Scopul său este de a conferi produsului laminat finit proprietățile de serviciu necesare și o structură omogenă cu granulație fină, precum și de a elimina scalarea și tensiunile interne. Cele mai bune rezultate pentru obținerea unei structuri metalice cu granulație fină se obțin prin tratament termic dublu constând în normalizare și recoacere ulterioară de înmuiere la temperatură scăzută.

Un mare pas înainte în tratamentul termic al metalelor laminate la rece a fost reprezentat de utilizarea unităților de recoacere continuă (CAU). Durata recoacerii în OUA este de 10 ori mai scurtă, suprafața de producție este cu 40%, numărul de personal operativ este cu 30%, costurile echipamentelor sunt cu 75%, consumul de energie este cu 77% în comparație cu recoacerea bobinelor în cuptoare cu capac.

În prezent, una dintre cele mai promițătoare modalități de întărire a produselor lungi este tratamentul termomecanic în fluxul de proces din spatele standurilor de finisare ale laminoarelor. Cel mai adesea se utilizează în acest scop răcirea accelerată. În acest caz, proprietățile finale ale metalului depind de clasa oțelului, secțiunea transversală a produselor laminate, gradul de deformare și temperatura metalului înainte de călire, mediul de călire și temperatura de revenire. De exemplu, benzile cu profil periodic din oțel de armare cu diametrul de 10 mm din oțel mangan slab aliat 25GS în urma tratamentului termomecanic în flux au o rezistență la tracțiune de 115…130 kgf/mm 2 (dublată) și o alungire relativă de 10…13%.

Tratamentul termic de întărire a produselor lungi cu încălzire separată în departamentele termice ale atelierelor de laminare din cauza deformării semnificative este mai puțin dezvoltat decât tratamentul termic al produselor plate.

Îmbunătățirea mixului de produse laminate

Unul dintre cele mai eficiente tipuri de produse laminate sunt tablele laminate. Utilizarea foilor și benzilor pentru fabricarea produselor ștanțate sau sudate în locul pieselor turnate permite reducerea greutății acestora cu 30…50%. Iar utilizarea foilor și benzilor pentru fabricarea țevilor sudate în locul celor laminate la cald și presate permite reducerea consumului de metal cu 10…15%. Acesta este motivul pentru care ponderea tablelor laminate în mixul de produse în țările dezvoltate este de 80% (la noi este de aproximativ 40%).

De asemenea, este necesar să se extindă producția de profile laminate economice: profile curbate, bimetale, produse laminate periodice etc.

Laminarea șinelor de cale ferată uzate în produse lungi

Una dintre modalitățile interesante de economisire a resurselor energetice și a metalului este utilizarea șinelor de cale ferată uzate ca butuci pentru producția de produse lungi. Astfel, se elimină costurile de refolosire și de transformare a acestora în butuci pentru laminoare.

În mai multe țări (în special în SUA) funcționează mini-molii specializate în relaminarea șinelor de cale ferată uzate.

Clasificarea metodelor de relaminare a șinelor este prezentată în Fig. 36.

Metoda de laminare a șinelor în țagle sau produse lungi include încălzirea șinei și laminarea ulterioară a acesteia în mai multe calibre până la obținerea produsului finit. În acest mod se pot produce țagle dreptunghiulare sau pătrate, benzi sau o varietate de produse lungi. În acest scop, se utilizează calibre de formă complexă, care aproximează treptat profilul șinei la forma necesară a produsului laminat.

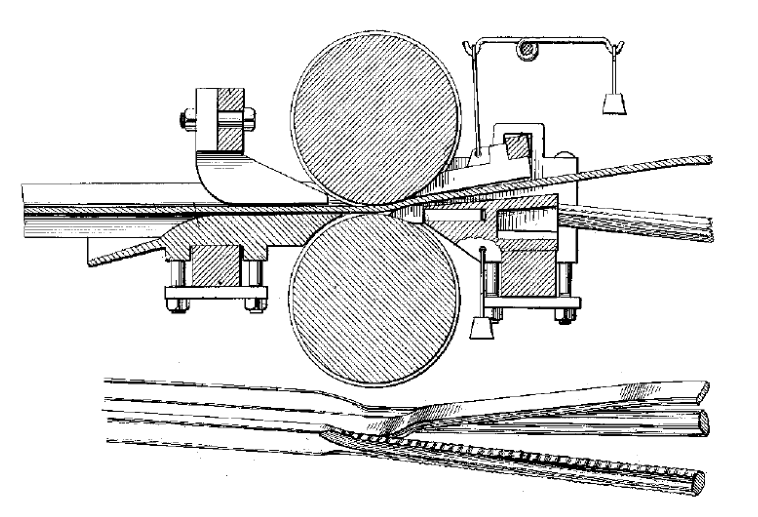

Metoda de laminare a șinei în produse lungi cu divizare în standul de divizare include încălzirea șinei, divizarea acesteia în două sau trei părți în standul de divizare și laminarea ulterioară a părților rezultate în produse lungi. Procesul de divizare a șinei în standul de tăiere în trei părți (cap, gât și talpă) este prezentat în fig. 37. 37.

Metoda de laminare a șinei în produse lungi cu pretăiere cu ajutorul unităților de tăiere include divizarea longitudinală a șinei în părți, încălzirea părților obținute și laminarea lor ulterioară. Pentru a obține o suprafață de tăiere de calitate, este necesar să se utilizeze metode moderne de tăiere (plasmă, laser sau jet de apă), care asigură o calitate suficientă a suprafeței de tăiere.

Conform standardului american ASTM A499, următoarele tipuri de produse lungi pot fi obținute din șine uzate: cerc ∅ 9,5…32 mm, pătrat cu latura 9,5…32 mm, bandă cu lățimea 15,9…127 mm și grosimea 2,8…25 mm, hexagon și octaedru cu diametrul cercului înscris 12,7…25 mm, unghiuri cu laturi egale…. 25 mm, unghiuri cu laturi egale și cu laturi inegale cu lungimea flanșei de 19…76 mm și grosimea de 2,8…9,5 mm, profile de grinzi în T cu înălțimea de 32, 35 și 38 mm și grosimea de 3,2 și 4,8 mm, canale cu înălțimea de 25…64 mm și lungimea flanșei de 9,5…25 mm, etc.

Șinele care au fost tăiate în trei bucăți sunt în principal laminate în secțiuni simple, armături și unghiuri. De asemenea, din șine uzate se pot produce astfel de tipuri de produse laminate care vor fi utilizate pentru fabricarea diferitelor piese, de exemplu, arcuri cu foi, arcuri cilindrice, terminale pentru arcuri, șuruburi, bolțuri și piulițe pentru fixarea șinelor de cale ferată etc., pentru fabricarea cărora se utilizează oțeluri cu compoziție chimică și proprietăți mecanice apropiate de clasele de oțel pentru șine.

Reducerea costurilor energetice prin îmbunătățirea calității produselor laminate

Prin utilizarea de metal de calitate superioară este posibilă reducerea greutății produsului și creșterea durabilității acestuia. Creșterea costurilor energetice pentru producția de produse laminate de calitate superioară este compensată de economiile de metal.

În ultimii 50 de ani, caracteristicile calitative ale oțelurilor produse în serie au crescut de 1,5…3 ori. Acest lucru a permis reducerea grosimii tablelor pentru automobile și aparate de uz casnic de la 0,7…0,9 la 0,4…0,5 mm (adică cu 40…50 %), ceea ce a permis reducerea masei acestora de până la 2,5 ori. În producția de mașini de spălat, greutatea metalului a fost redusă de 6 ori, iar în construcții de 2 ori.

Reducerea costurilor de energie prin înlocuirea tablei de oțel laminate la rece cu tablă de oțel laminată la cald de înaltă calitate

Îmbunătățirea tehnologiei de topire, turnare și laminare a oțelului la SHSGP a permis îmbunătățirea semnificativă a caracteristicilor oțelurilor laminate la cald până la nivelul cerințelor pentru tablele laminate la rece.

Prin urmare, înlocuirea tablei de oțel laminate la rece cu tablă de oțel laminată la cald permite eliminarea întregii prelucrări (decaparea benzilor, laminarea la rece, recoacerea etc.), ceea ce va economisi până la 50 kg t.c./t de căldură, până la 20 kg t.c./t de energie electrică și va exclude deșeurile metalice în timpul tăierii. Iar diferența dintre costul tablei laminate la rece și cel al tablei laminate la cald poate ajunge la 25%.

În general, se poate observa că toleranțele pentru grosime și lățime ale oțelului laminat la cald de înaltă precizie și ale oțelului laminat la rece de precizie normală sunt practic aceleași. Cerințele privind planeitatea și proprietățile mecanice ale oțelului laminat sunt, de asemenea, aceleași. Singura diferență majoră dintre standarde este reprezentată de cerințele de ambalare. Astfel, pachetele de oțel laminat la rece sunt învelite cu foi de oțel moale sau ambalate în cutii metalice. Oțelul laminat la cald este lubrifiat doar cu unsoare neutră și legat cu benzi de oțel.

Principala problemă este lipsa oțelului laminat la cald de grosime mică. La întreprinderile naționale, grosimea minimă este de 2 mm, iar în străinătate este de 0,8 mm.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.