Metodele specializate sunt utilizate pentru o gamă limitată de metale și la scară mică. Cele mai interesante sunt eroziunea electrică, distrugerea chimică sau electrochimică a metalelor și a aliajelor lor.

Conținut

- Metoda descărcării electrice

- Obținerea pulberilor prin metode de dezintegrare

- Atomizarea cu ultrasunete

- Metode de cristalizare de mare viteză prin atomizare în topitură

- Atomizarea în vid

- Metoda electrozilor rotativi

- Atomizarea sârmei metalice

- Atomizarea prin impulsuri electrice a metalului topit

- Atomizarea centrifugă a jetului de topitură în rotație

Metoda descărcării electrice

Când electricitatea este descărcată între doi electrozi, particulele de material sunt separate de aceștia. Eroziunea are loc în medii gazoase sau lichide care nu conduc curentul și este un proces fizic.

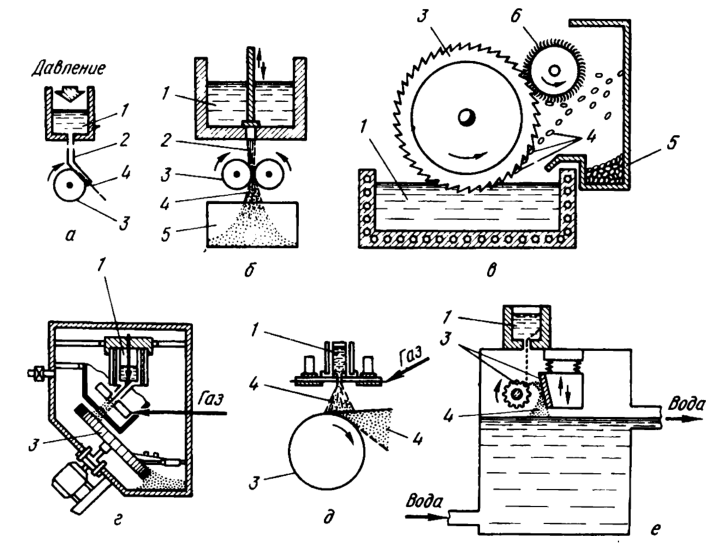

Cea mai răspândită este metoda electrospark (electro-puls), în care dispersia metalelor are loc sub acțiunea forțelor electro- și hidro- sau gazodinamice rezultate din fluxul exploziv al descărcării electrice (10-40 kV). Trăsătura sa caracteristică este o densitate semnificativă a energiei eliberate în canalul său, temperatura locală ridicată a mediului la o temperatură integrală scăzută. Procesul de eroziune electrică este însoțit de formarea de particule ultradispersate condensate din faza de vapori a metalului, precum și de particule „desprinse” din materialele distruse. Prin modificarea parametrilor descărcării, se reglează dimensiunea particulelor formate din faza lichidă a metalului. Particulele care zboară cu viteză mare din zona de descărcare sunt răcite brusc în mediul interelectrod, ceea ce este important pentru formarea proprietăților lor structurale.

Metoda de eroziune electrică permite atât dezagregarea pulberilor și granulelor, cât și obținerea de pulberi foarte dispersate, precum și de materiale compozite pe baza acestora (de exemplu, sistemele M — C, M — O, M — N etc.). În acest din urmă caz, procesul se desfășoară în medii active implicate în reacții cu vapori metalici.

În instalațiile industriale, descărcările electrice se realizează într-un strat granular de particule de material dispersat (fig. 2.63). Datorită masei de descărcări în volumul de lucru al aparatului, aceste unități pot avea o productivitate ridicată (zeci de kilograme pe oră). În același timp, nu există cerințe speciale față de forma particulelor dispersate, ceea ce face posibilă prelucrarea deșeurilor metalice — așchii, resturi.

Se cunoaște o unitate sub formă de moară de eroziune fabricată din porțelan cu pereți perforați. Cilindrul umplut cu granule se rotește în jurul unei axe orizontale. Pe ambele părți ale tamburului morii sunt plasați electrozi, incluși în circuitul de scânteie-excitare a curentului. Granulele turnate între electrozi se ating între ele, scânteiază și se sparg, formând o pulbere metalică, care se revarsă prin orificiile din carcasa morii.

În cele mai multe variante ale procedeului, pulberea grosieră este amestecată uniform cu lichidul și acest amestec este supus unei descărcări prin scântei. Eficiența procesului și randamentul pulberii ultrafine cresc atunci când se utilizează agitarea mecanică.

Pulberile de aluminiu cu o granulație mai mică de 40 μm și o activitate de > 99 % (conținutul de oxigen din pulberea uscată în aer la temperatura camerei nu depășește 1 %) sunt produse prin electroeroziune într-un mediu apos la o temperatură de 1-7 °C. Viteza mare de răcire a particulelor metalice (≥ 10 K/s) permite obținerea unei microstructuri fine a pulberii în timpul cristalizării, densitatea defectelor în structura cristalină fiind de 10 1 3-20 24 m-2 .

Pulberi de aluminiu cu o dimensiune a granulelor mai mică de 1 μm și o activitate ≥ 90% au fost obținute prin electroeroziune în prezența inhibitorilor. Deoarece în timpul extracției pulberii ultradisperse din soluție și al uscării acesteia pulberea se oxidează ușor și se aglomerează, s-a sugerat utilizarea acesteia sub formă de pastă sau pastă. În acest caz, condițiile de muncă sunt îmbunătățite, iar produsul devine sigur împotriva incendiilor și exploziilor. În general, metoda EDM este utilizată pe o scară limitată.

Obținerea pulberilor prin metode de dezintegrare

Principalele metode sunt dezintegrarea termică, chimică sau electrochimică a metalelor și aliajelor. Această metodă este utilizată pe scară destul de largă în producția de catalizatori scheletici, în special din cupru, nichel, crom, platină și altele. Metoda constă în alierea mai multor metale, cristalizarea lor la o rată dată pentru a forma structura cristalină necesară, apoi unul dintre metale este eliminat din aliaj printr-o metodă sau alta, în timp ce metalul rămas în aliaj este un conglomerat ușor dispersabil de particule minuscule cu dimensiuni de până la câțiva micro sau nanometri.

Pentru a obține pulberea de nichel ultradispersată utilizată ca catalizator, se produce Al-Ni pulbere, aliaj Renei care conține aproximativ 50 % Al și 50 % Ni; dimensiunea materialului este ≤2,5 mm, majoritatea mai mică de 500 µm (TU 48-5-76-85). Apoi, acest aliaj este tratat cu o soluție alcalină care dizolvă aluminiul, iar reziduul este pulbere de nichel ultrafină.

La VAMI a fost studiată metoda de obținere a pulberilor ultradisperse de aluminiu din aliajele sale cu zinc sau magneziu. Acestea din urmă au fost îndepărtate prin distilarea în vid, tratarea chimică și electrochimică a aliajului. În timpul distilării în vid, la temperaturi optime, s-a observat sinterizarea aluminiului.

Distrugerea chimică și electrochimică a acelorași aliaje a produs o pulbere cu suprafață specifică de la 0,5 la 40 m 3 /g, dar activitatea sa nu a depășit 70 %.

Producerea pulberilor de oțel inoxidabil sau crom-nichel prin distrugerea chimică a deșeurilor de oțel (așchii, resturi) ca urmare a coroziunii intergranulare. Distrugerea unui metal compact sau a unui aliaj slab aliat este cauzată de dizolvarea unui metal sau a unui aliaj concentrat la limitele granulelor materialului de bază și care diferă de acesta prin compoziția chimică sau proprietățile fizice. Mecanismul de distrugere (dezintegrare) a metalelor constă în faptul că, pe lângă dezintegrarea pur mecanică a particulelor, există procese de interacțiune chimică a metalelor cu soluțiile sau topiturile, cu formarea de ioni de valență scăzută și disproporționarea lor ulterioară.

Metodele de obținere a pulberilor ultradisperse prin distrugerea structurii aliajelor sunt costisitoare și interesante numai pentru furnizarea de proprietăți specifice care nu pot fi obținute prin alte metode.

Atomizarea cu ultrasunete

Topitura aflată într-o baie sau curgerea acesteia într-o atmosferă statică de gaz inert este supusă acțiunii undelor ultrasonice generate de un generator și apoi amplificate de un rezonator. Are loc atomizarea metalului topit, nu este nevoie de gaz de înaltă presiune și procesul este simplificat.

Această metodă este utilizată de Leybold (Germania) pentru a produce pulberi metalice cu puncte de topire relativ scăzute și se obțin pulberi foarte dispersate cu o structură fină de aliaj. La pulverizarea aluminiului topit care conține 3% Li și cantități mici de Cu, Mg, Zn, Fe, s-a obținut o pulbere cu o dimensiune medie a particulelor de 20-40 µm; pulberea omogenă chimic cu o dimensiune a particulelor de 1-2 µm a fost precipitată într-un ciclon. Particulele mai mari de pulbere reprezintă aglomerări de particule satelit mai fine.

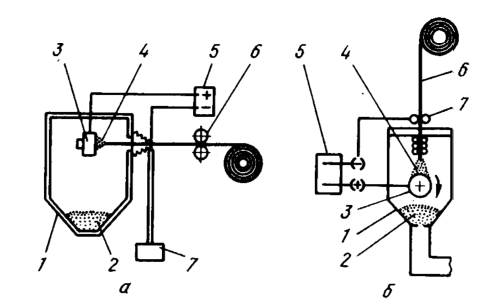

Metode de cristalizare de mare viteză prin atomizare în topitură

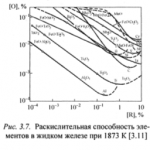

În ultimii ani, una dintre cele mai importante tendințe în tehnologia producerii pulberilor metalice o reprezintă metodele de cristalizare ultrarapidă a metalelor la o viteză de 10 3-10 6 K/s prin atomizarea topiturii prin gaze și lichide comprimate pentru a produce pulberi foarte fine cu structură amorfă. Produsele atomizării sunt răcite în gaze cu conductivitate termică crescută, în apă, în gaze lichefiate, prin ciocnire cu particule solide sau cu o suprafață răcită (Fig.2.64). Se obțin viteze mari de cristalizare (≥ 10 6 K/s) prin optimizarea proceselor de atomizare, prin variația presiunii și debitului gazului și prin modificarea designului atomizorului. Pulberile de Al, Mg, Zn, Sn și alte metale cu dimensiunea medie a particulelor ≤ 20 µm sunt produse prin atomizare cu gaz. Rata de cristalizare a particulelor în procesul de atomizare depinde de dimensiunea acestora și de capacitatea termică a gazului. De exemplu, utilizarea heliului permite reducerea dimensiunii particulelor atomizate și creșterea ratei de răcire a acestora în comparație cu argonul și azotul.

Cea mai mare rată de răcire a topiturii (până la 10 6-10 8 deg/s) se obține atunci când aceasta este în contact cu suprafețe metalice care disipă rapid căldura (tamburi, discuri, role răcite etc.).

Transmet (SUA) utilizează două scheme: turnarea unui jet subțire de topitură pe marginea unui bloc răcit rotativ (disc) și stropirea topiturii cu un disc rotativ care atinge suprafața topiturii.

Au fost dezvoltate instalații cu o capacitate cuprinsă între 50 și 3 500 t pe an pentru metale și aliaje de topire ușoară, medie (aluminiu) și înaltă temperatură (fier, nichel etc.). Prin variația condițiilor de atomizare, se controlează forma particulelor (de la filament la fulgi) și structura aliajului.

Prin utilizarea unei suprafețe zimțate a tamburului sau prin stropirea topiturii cu un disc zimțat, este posibilă reglarea dimensiunii particulelor de topitură cristalizată și obținerea acestora sub formă de fulgi. Prin turnarea cu jeturi multiple a topiturii pe suprafața tamburului sau a blocurilor cu discuri imersate în topitură, productivitatea instalației crește semnificativ.

„Filarea” topiturii sau răcirea rapidă a jetului de metal pe un disc rotativ a produs panglici de aliaj cu o grosime de 20 până la 50 microni și o lățime de câțiva milimetri sau fulgi; viteza de răcire atinge 10 9 grade/s.

Atunci când jetul de metal topit este orientat pe suprafețe discrete de absorbție a căldurii în mișcare continuă (rotative sau în mișcare infinită), metalul se solidifică sub formă de fulgi individuali.

Pentru a crește viteza de răcire a particulelor de topitură, se sugerează utilizarea unor fluxuri verticale inelare (perdele) de particule lichide sau solide.

Topitura este introdusă în spațiul dintre rolele care se rotesc rapid (spațiu de 50-150 microni, viteza de rotație a rolelor — până la 10 mii rpm). Particulele de pulbere au o formă alungită aplatizată, este posibil să se obțină particule sferice. Dimensiunea particulelor scade odată cu creșterea vitezei de rotație a rolelor și depinde puțin de debitul lichidului. Au fost obținute pulberi cu dimensiunea particulelor de 100-1000 microni. Au fost obținute pulberi de oțel, cupru, aluminiu, plumb și staniu. Procesul se caracterizează printr-un consum redus de energie și o productivitate ridicată.

Metodele de cristalizare de mare viteză sunt cele mai frecvente în producția de aliaje pe bază de fier.

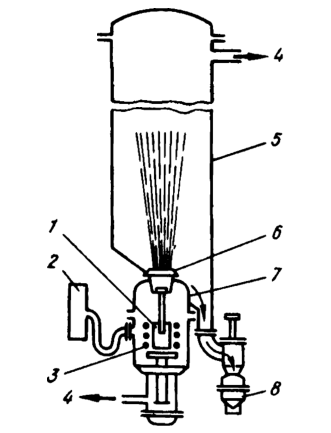

Atomizarea în vid

Firmele „Homogenius Metals” (SUA) și „Spesimen” (Franța) au dezvoltat o metodă de „atomizare în vid” a metalelor topite, în special a aluminiului și cuprului.

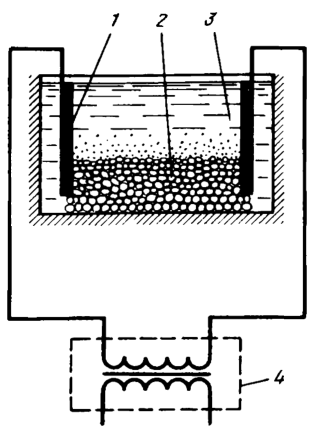

Instalația (Fig.2.65) constă din două camere conectate printr-o supapă. În camera de topire inferioară, metalul sau aliajul este topit în vid, apoi camera este alimentată cu gaz (H2Ar) sub presiune. Gazul se dizolvă uniform în topitură, crescând energia acesteia.

În camera superioară se creează un vid; gazul conținut în topitură este eliberat din aceasta la o viteză uriașă, topitura „fierbe” și se împrăștie pentru a forma pulbere. Productivitatea procesului este de 1000-1100 kg/h, dimensiunea particulelor este mai fină de 50 microni, consumul de gaz este de câțiva m 3 pe oră.

Pulberile obținute sunt mai avansate din punct de vedere tehnologic decât pulberile obținute prin atomizare cu gaz sau jet de apă.

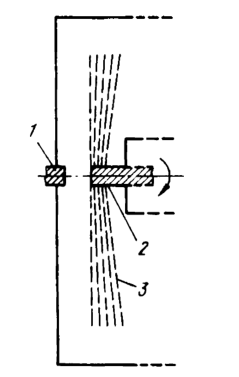

Metoda electrozilor rotativi

Metoda constă în pulverizarea prin pulverizare a picăturilor de topitură formate pe un electrod rotativ rapid din metal dur.

Aparatul (Fig.2.66) este o cameră închisă ermetic în care sunt introduse capetele electrozilor consumabili și neconsumabili. Electrodul consumabil confecționat din metal atomizat (aliaj) este conectat la mecanisme de acționare pentru rotația și alimentarea sa. Atunci când electrozii sunt apropiați și li se aplică un curent electric, se produce un arc electric, care topește electrodul consumabil. Sunt utilizate, de asemenea, fasciculul de electroni, laserul și alte metode de încălzire. Atunci când se rotesc de la electrodul de topire, particulele de metal sunt smulse, solidificându-se în particule de formă sferică cu dimensiuni cuprinse între 50 și 500 microni. O atmosferă de gaz inert este menținută în cameră, ceea ce exclude oxidarea particulelor metalice. Metoda este utilizată pentru obținerea pulberilor de metale refractare cu punct de topire ridicat (titan, nichel etc.), mai rar — pentru obținerea pulberilor de aluminiu și aliajele sale.

Metoda electrozilor rotativi permite obținerea de pulberi și granule mai mari de 50 microni. Cu toate acestea, se utilizează o aparatură complexă și o tehnologie consumatoare de energie.

Atomizarea sârmei metalice

Firul metalic (tija) este topit într-un arc format între fir și electrodul discului, cu sau fără suflare de gaz inert. Alimentarea continuă a firului către disc determină formarea intermitentă a contactului electric și ruperea acestuia. Pulberile generate sunt captate prin metode lichide sau uscate (Fig.2.67). Particulele generate sunt răcite și precipitate sub formă de pulbere. Forma particulelor din pulberea obținută este sferică, dimensiunea particulelor este mai mică de 20 microni. Metoda este utilizată pentru aluminizarea structurilor metalice, productivitatea sa fiind de câteva zeci de kilograme de aluminiu pe oră. Din punct de vedere al indicatorilor tehnici și economici, această metodă este net inferioară atomizării topiturilor cu gaz comprimat și nu este utilizată pentru producția industrială de pulberi.

Atomizarea prin impulsuri electrice a metalului topit

Metoda și instalația au fost dezvoltate de Institutul Politehnic Ural. Atomizarea se realizează într-un mediu de gaz protector sau în vid. Între jetul de topitură care curge liber din creuzet și suprafața electrodului situat sub creuzet se creează o astfel de diferență de potențial încât jetul de topitură stropește fără a atinge suprafața electrodului. Metoda a fost testată la scară de laborator.

Atomizarea centrifugă a jetului de topitură în rotație

Jetul de topitură care curge vertical este rotit la o viteză suficientă pentru a rupe jetul prin forțe centrifuge. Topitura din creuzet, sub presiunea unui gaz inert de până la 3 MPa, este introdusă în duză cu ajutorul unui învârtitor elicoidal. Topitura este învârtită și, la ieșirea din duză, sub acțiunea forțelor centrifuge, se transformă într-un con gol care se subțiază, dezintegrându-se în picături mici, care se solidifică și sunt adunate într-o colecție. Principalul avantaj al acestei metode este consumul mai mic de gaz inert pentru atomizare decât în cazul atomizării cu gaz, deoarece în acest caz gazul este utilizat doar pentru a crea presiune în topitură. Atomizarea aluminiului a produs o pulbere mai grosieră de 100 microni cu o suprafață specifică de 100 cm 2 /g. Metoda a fost testată la scară de laborator.