Placeri sunt depozite de roci clastice care conțin un mineral util și care s-au format ca urmare a distrugerii zăcămintelor primare de minereu. Produsele distrugerii rămân in situ (placeri eluviale și deluviale) sau sunt transportate de cursurile de apă pe distanțe considerabile (placeri aluvionare). Plăcile aluvionare, care sunt de obicei situate în văile râurilor și suprapuse de sedimente numite turbe (de la 1,5 la 20-30 de metri sau mai mult), au o importanță industrială majoră. Rocile care stau la baza placărilor se numesc plute, iar stratul care conține metale se numește nisipuri. Grosimea nisipurilor variază de la 0,5 la 3 metri, ajungând uneori la 10-15 metri. Lungimea placeriilor ajunge la câțiva kilometri, iar lățimea se măsoară în sute de metri. Placurile conțin de obicei următoarele minerale: aur, platină, diamante, casiterită, scheelită și alte minerale.

Exploatarea zăcămintelor este precedată de explorare, care se realizează prin săpături și foraje. Gropile și forajele sunt amplasate în linii la anumite distanțe, în funcție de natura zăcământului și de categoria rezervelor care urmează să fie explorate. Următoarele date sunt necesare pentru a selecta metoda de exploatare și pentru a pregăti proiectul:

- informații economice și geografice generale privind zăcământul și zona înconjurătoare, căile de comunicație, alimentarea cu apă și electricitate;

- caracteristicile geologice succinte ale zăcămintelor;

- secțiuni transversale prin gropi și foraje cu date privind grosimea rocilor intersectate, conținutul de componente utile, rezistența și vâscozitatea rocilor, includerea de roci dure, coeficientul de slăbire și greutatea specifică a rocilor; analiza granulometrică a rocilor individuale;

- caracterizarea barajului (relief de suprafață, rezistență, gradul și adâncimea fracturilor).

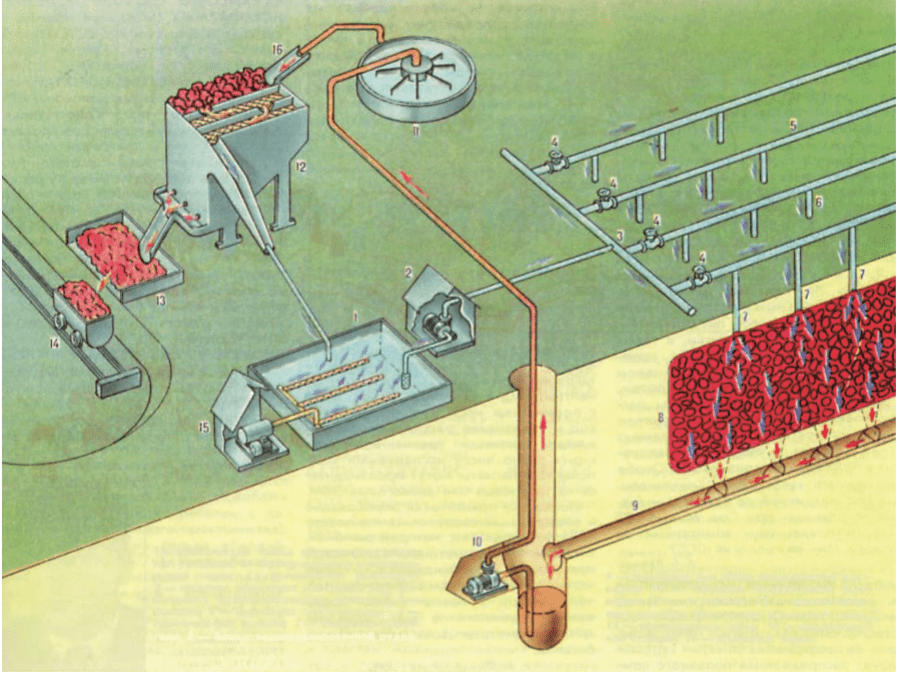

Procedura generală pentru lucrările de decopertare este similară cu cea a minelor deschise. Decaparea turbei este adesea efectuată iarna, când nisipurile înghețate nu sunt exploatate din cauza dificultăților semnificative de spălare. Nisipurile sunt, de obicei, exploatate într-o singură cornișă din cauza grosimii lor reduse. Cea mai mare dezvoltare a exploatării nisipurilor este în sezonul cald, când dispozitivele de spălare a aurului funcționează eficient. Placurile în mineritul în carieră deschisă sunt dezvoltate de excavatoare, drage, unități hidraulice, raclete-buldozere. Metoda excavatoarelor în mineritul în carieră deschisă a fost considerată mai sus. Să luăm în considerare pe scurt ultimele trei metode de exploatare a plaurilor.

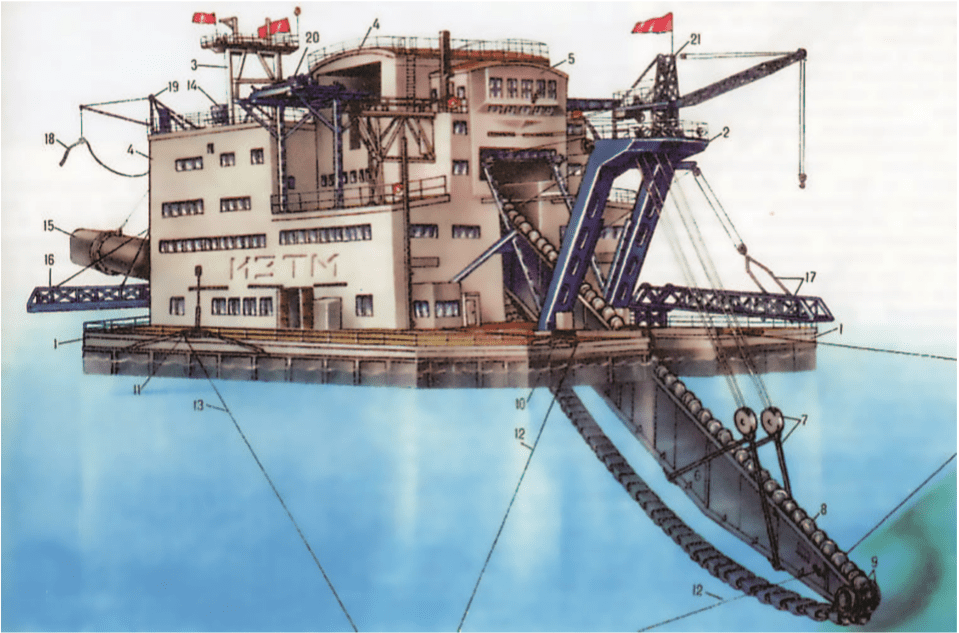

O dragă este o dragă plutitoare concepută pentru a extrage nisipuri din zăcăminte plutitoare cu un conținut comercial de componente utile și pentru a spăla aceste nisipuri pentru a separa metalele sau mineralele (figura 8.2). Principalele părți ale unei drage sunt un ponton, un aparat de dragare (scooping), structuri de susținere a echipamentului, dispozitive de concentrare (spălare) și motoare. În funcție de structura aparatului de extracție, dragele sunt subdivizate în drage cu funcționare continuă (cu mai multe cupe) și drage cu funcționare periodică (cu o singură cupă). Dragele cu o singură cupă nu sunt foarte răspândite. După tipul de energie, dragele electrice și diesel sunt cel mai des utilizate. În funcție de proiectarea aparatului de dragare, care este în principal un lanț cu palete, dragele cu mai multe cupe sunt împărțite în două tipuri. În primul tip de dragă, cupele sunt conectate direct pentru a forma un lanț continuu, în timp ce în al doilea tip de dragă, verigile lanțului inactiv sunt introduse între cupele individuale. Primul tip de dragă este utilizat într-o varietate de condiții de exploatare și, prin urmare, este utilizat mai frecvent.

În timpul funcționării, dragele sunt deplasate cu ajutorul piloților sau al frânghiilor. Dragele cu piloți sunt menținute în poziție în timpul funcționării de piloți grei și puternici situați la capătul din spate. Piloții sunt grinzi de fier nituite care sunt ridicate de trolii cu lanț atașate la catargul din spate. Partea inferioară a pilonului este echipată cu un sabot din oțel turnat, cu ajutorul căruia este înfipt în fundul rezervorului. Atunci când se lucrează în front, draga se sprijină pe unul dintre piloți, rotindu-se în jurul acestuia cu ajutorul frânghiilor laterale. Al doilea pilon este ridicat în acest moment. Când deriva este complet lucrată și pluta este curățată, draga este ridicată.

Esența mineritului hidraulic constă în separarea rocilor (nisipuri, turbe) de masivul general printr-un jet puternic de apă, cu deplasarea ulterioară a rocilor sparte prin curgerea apei către locul de prelucrare sau depozitare.

La metoda hidraulică de exploatare a zăcămintelor, spălarea nisipurilor pe dispozitive de spălare și îndepărtarea sterilului după spălare se realizează, de asemenea, prin forța fluxului de apă. În mineritul hidraulic, apa este condusă la monitorul hidraulic. Viteza de curgere a apei de la duza de fund a găurii atinge 20-50 m/s. În cazul absenței pantei văii necesare pentru drenarea nisipului, se folosesc elevatoare hidraulice sau drage pentru a ridica nisipul la înălțimea necesară.

Principalele condiții de aplicare a exploatării hidraulice aluvionare sunt:

- Disponibilitatea unor cantități mari de apă. (Consumul de apă variază în intervalul 8-60 m 3 pe 1 m 3 de nisipuri dezvoltate);

- posibilitatea de a crea o înălțime naturală sau artificială a apei de 2-18 atm;

- posibilitatea îndepărtării fără obstacole a produselor de spălare — reziduuri.

Metoda hidraulică de spălare a nisipului a fost aplicată pentru prima dată în Rusia în timpul exploatării zăcămintelor aurifere din Urali în 1830.

În prezent, această tehnologie, împreună cu dragarea, este una dintre principalele tehnologii pentru mineritul placentar. În plus față de mineritul placentar, mineritul hidraulic este utilizat pe scară largă pentru îndepărtarea depozitelor de rocă din cariere, construcția de baraje, excavarea de gropi și alte lucrări de construcții.

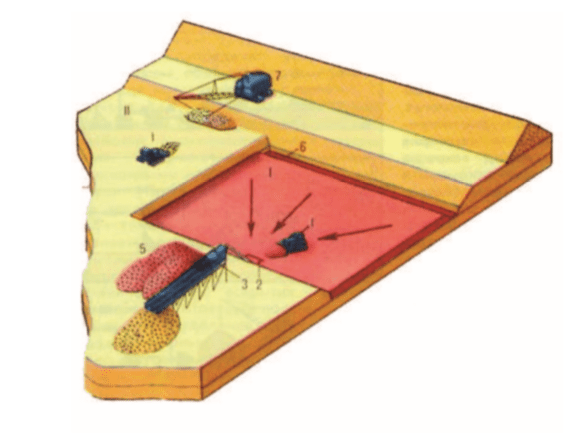

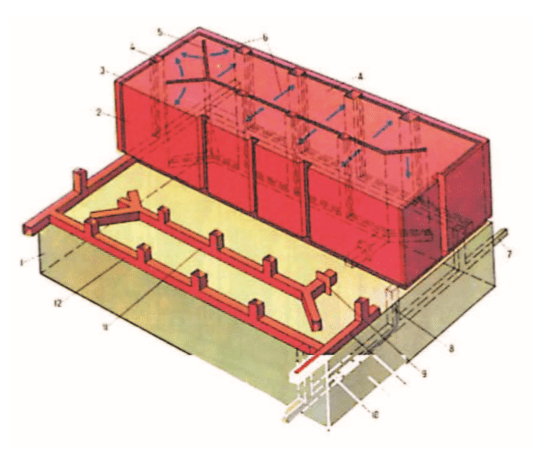

Turba și nisipurile din această geotehnie sunt excavate cu buldozere și raclete pe roți atunci când se utilizează tehnologia racletă-buldozer. Buldozerele sunt utilizate cel mai adesea cu tractoare C-100 și T-140. Scraperele sunt utilizate de obicei cu o capacitate a cupei de 6-10 m 3 cu tractoare de aceeași marcă.

Lucrările cu raclete și buldoexcavatoare sunt utilizate în principal pentru dezvoltarea locurilor de permafrost de până la 12-14 m adâncime. În Magadan și Yakutia, până la 50 % din totalul metalelor sunt extrase prin această metodă.

Aplicarea pe scară largă a operațiunilor cu raclete și buldozere în mineritul nisipului înghețat se explică prin faptul că, în acest caz, nisipul este excavat în straturi pe măsură ce se dezgheață, fără a fi nevoie să se cheltuiască pentru slăbire. Buldozerele sunt utilizate pentru a deplasa roci pe o distanță de cel mult 100-170 de metri, cu o adâncime totală de excavare de până la 2-2,5 metri. Presiunea specifică a utilajului asupra solului este de aproximativ 0,5 kg/cm 2 . Răzuitoarele sunt utilizate pentru a deplasa roci pe o distanță de 150-600 m, la o adâncime totală de excavare de până la 6-8 m. Presiunea specifică a utilajului asupra solului este de până la 2 kg/cm 2 (fig. 8.3, 8.4).

Pentru a crește productivitatea utilajelor, pentru a crea condiții mai bune de lucru pentru acestea și pentru a reduce pierderile de excavare, depozitul de aluviuni trebuie să fie drenat în prealabil prin devierea apei din tăietură. Desecarea se realizează (ca și în cazul exploatării hidraulice) prin intermediul șanțurilor de canal, de suprafață și de capitală.

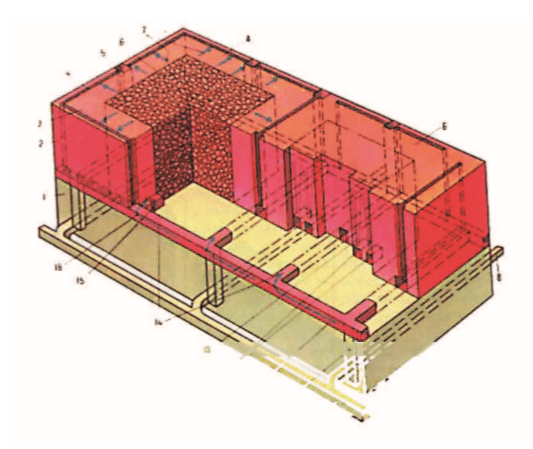

În cazul în care adâncimea de exploatare este mare, placeriile pot fi exploatate și în subteran. În practică, placeriile din zona permafrost sunt cel mai adesea exploatate în acest mod.

Sistemele de exploatare a placenterelor nu sunt diverse și, conform clasificării, aparțin clasei a șasea de sisteme cu prăbușire a rocilor gazdă.

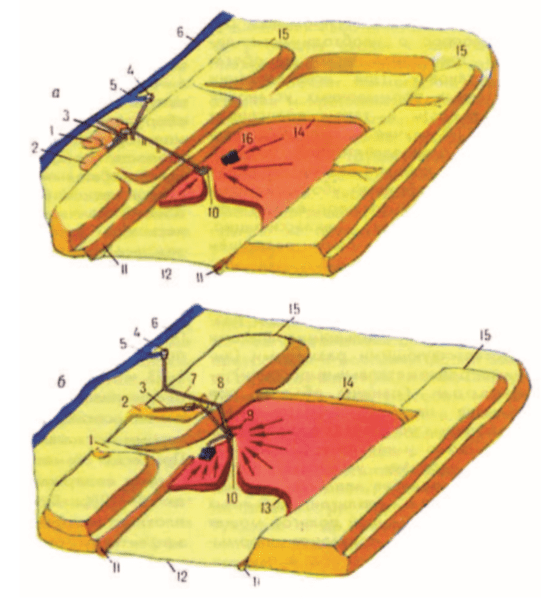

Fără a ne opri asupra sistemelor pilonare de exploatare a placărilor, cu excavarea pilonilor prin drifturi și lavoare frontale, să luăm în considerare sistemele continue (fig. 8.5), care sunt utilizate pentru exploatarea placărilor în zonele de permafrost, atunci când nu există sau există un aflux redus de apă prin spațiul prăbușit. Adâncimea nisipului nu trebuie să fie mai mică de 8-10 m, deoarece o grosime mai mică a rocilor de acoperire poate duce la prăbușirea prematură a acoperișului în apropierea frontului.

Pregătirea câmpului minier pentru excavarea de degajare constă într-o rampă de extracție și o rampă transversală din puțul minei. De-a lungul limitelor câmpului, se realizează galerii laterale de ventilație, care servesc și ca ieșiri de urgență din front. Gropile de ventilație sunt situate la limitele câmpului minier. Excavarea de curățare începe de la galeriile tăiate care limitează câmpul minier de-a lungul pantei și înălțimii văii.

Nisipurile sunt îndepărtate prin metoda forajelor de mică adâncime. Forajele de 1,2-1,5 m adâncime sunt executate cu perforatoare sau burghie electrică. În funcție de înălțimea fundului găurii, se utilizează o dispunere a forajelor pe două sau trei rânduri (simetrice sau decalate). Nisipurile bătute sunt transportate la galeria de transport cu raclete, iar de-a lungul galeriei de transport către puțul minier — în vagoane. Proiectarea sistemului permite utilizarea transportului pe bandă rulantă: nisipurile sunt încărcate pe banda rulantă frontală, de pe care sunt livrate pe banda rulantă principală 6 în galeria de retragere.

Pentru a menține spațiul excavat de-a lungul frontului, se instalează un număr de stâlpi cu o distanță între ei de 1,5-2 m și două sau trei rânduri de întărituri pentru foc. Pe măsură ce frontul urcă, la fiecare 8-10 m, contraforturile sunt apropiate de front, iar spațiul excavat din spatele focurilor este prăbușit. În cazuri rare, extragerea nisipului se realizează cu unelte manuale, după ce nisipul a fost dezghețat în prealabil cu abur. Nisipurile extrase sunt depozitate în depozite până la începutul verii. Odată cu venirea căldurii și apariția apei, nisipurile din gropile de gunoi sunt introduse în dispozitivele de spălare pe măsură ce se dezgheață.

Dezvoltarea dragelor, excavatoarelor și buldozerelor de mare capacitate extinde în mod continuu domeniul de aplicare al exploatării plachetelor cu carieră deschisă, astfel încât mineritul subteran rămâne fezabil numai pentru plachetele de mare adâncime.

Conținut

Extracția metalelor prin metoda levigatului

Extracția mineralelor prin metoda „dizolvării” este cunoscută de mult timp și este utilizată pe scară industrială largă în dezvoltarea zăcămintelor de sare gemă, sulf, caolin și altele.

Pentru toate aceste minerale, solventul este apa, dar esența fizico-chimică a procesului de „dizolvare” pentru acestea nu este aceeași. Astfel, sarea gemă trece într-adevăr în soluție apoasă, caolinul nu este dizolvat esențial de apă, ci formează o pastă suspendată în ea; sulful în apă supraîncălzită (până la o temperatură de 135°) formează un lichid greu cu o greutate specifică de 2,0.

În toate aceste cazuri, și anume dizolvarea în apă, trecerea la o stare suspendată sau de la o stare solidă la una lichidă, procesul invers de evaporare (sare), precipitare (caolin) și răcire (sulf) finalizează extracția fosilei.

De asemenea, extracția metalelor din minereuri prin levigare nu este nouă. Ea a început în secolul al XVI-lea, când s-a constatat că cuprul conținut în apa acidă de mină poate fi ușor precipitat din soluție de către fier. În prezent, sunt în funcțiune instalații mari de extracție a cuprului din apa de mină. Deoarece conținutul de cupru din apa de mină (sub formă de CuSO4) atinge o concentrație destul de semnificativă — până la 3-5 g/l, iar în medie nu este mai mică de 1-2 g/l, atunci, la o disponibilitate ridicată a apei din mină, cantitatea de cupru conținută în apă, pierdută iremediabil și inutil de multe mine, atinge multe mii de tone pe an.

Între timp, procesul de extracție (cementare) a cuprului cu acid sulfuric din soluții apoase este extrem de simplu și ieftin.

Cuprul este precipitat din soluție de fier prin reacție

sub forma așa-numitului cupru „cimentat”.

Procesul de precipitare se realizează în jgheaburi speciale prin care apa de mină care conține săruri de cupru curge în contact continuu cu fierul sau în cuve, care sunt umplute și golite periodic.

Cel mai bun precipitator de cupru — „fierul vechi” este considerat a fi fier burete, resturi de fier de transformator și așchii. Reacția de deplasare a cuprului din soluție de către fier este relativ lentă, astfel încât, cu cât este mai lungă calea pe care soluția trece în jgheaburile în contact cu fierul sau cu cât este mai lung timpul de reacție în cuve, cu atât este mai completă extracția cuprului.

Cuprul cimentat este evacuat din jgheaburi sau cuve în mod sistematic, la intervale regulate. În funcție de calitatea deșeurilor, de compoziția apei de mină și de desfășurarea procesului de injectare în ansamblu, cuprul injectat conține în medie între 50 și 70 % cupru pur și între 30 și 50 % fier, nămol și alte impurități. Recuperarea cuprului din mortar este de cel puțin 90 % în cazul unei așezări corecte a lucrărilor și ajunge la 99 % în condiții bune. După uscarea cimentatului, cuprul este topit la uzină. Deosebit de dăunătoare, reduc recuperarea și deteriorează calitatea cuprului cimentat este vâscozitatea apei și prezența sulfatului de oxid de fier Fe2 (SO4)3 (figura 8.6).

Consumul de deșeuri este în medie de 1,2 kg de fier la 1 kg de cupru recuperat.

Simplitatea și rentabilitatea extracției cuprului din apa de mină au determinat aplicarea levigatului ca metodă specializată pentru dezvoltarea zăcămintelor de minereu de cupru.

Următoarele condiții sunt necesare pentru dezvoltarea zăcămintelor de minereu prin levigare:

- solubilitatea minereului mineral sau a sării metalice în apă sau în soluție slabă de acid sulfuric;

- permeabilitatea masei de minereu pentru solvent — prezența fisurilor, fragmentarea masei de minereu și posibilitatea spălării uniforme a acesteia cu solvent;

- absența (sau posibilitatea de eliminare) a canalelor care permit solventului să curgă printr-un canal arbitrar fără a spăla întreaga masă de minereu;

- este de dorit ca soluția de la locul de dizolvare la locul de precipitare a metalului să curgă prin gravitație și să elimine prin gravitație apele reziduale din care se extrage metalul.

Dintre metale, numai cuprul îndeplinește prima condiție și poate fi extras din minereu prin levigare la scară industrială. Minereurile altor metale (cum ar fi plumbul, zincul, nichelul etc.) au o solubilitate insuficientă într-o soluție slabă de acid sulfuric, iar problema posibilității valorificării lor prin levigare este încă în studiu.

Următoarele pot fi utilizate ca obiecte pentru dezvoltarea prin levigare:

- zăcăminte de cupru autosustenabile, neadecvate pentru metodele convenționale de exploatare din cauza conținutului prea scăzut de metal sau a condițiilor naturale nefavorabile

- zonele de urgență cu minereu neeliberat, dar fragmentat;

- zone abandonate din cauza arderii minereului;

- zone cu piloni de minereu abandonați care nu pot fi exploatați prin metode convenționale;

- mine vechi epuizate cu minereu incomplet recuperat;

- depozite de suprafață de rocă cupriferă.

Să descriem un exemplu de aplicare cu succes a metodei de levigare în dezvoltarea unui zăcământ de cupru.

Zăcământul este un zăcământ în formă de strată cu o grosime de până la 100 de metri și un unghi de înclinare de 50°. Mineralele minereului sunt pirita și calcosina, cu un conținut de cupru cuprins între 0,8% și 1%.

Până la o adâncime de 335 de metri de la suprafață, zăcământul a fost deschis printr-un adit și dezvoltat printr-un sistem de speleologie în podea; conținutul de metal al minereului a fost insuficient și mina a fost închisă. O mare cantitate de minereu a fost prăbușită în timpul lucrărilor, dar a rămas neeliberată. Rezerva totală de minereu rămasă a fost estimată la aproximativ 40 de milioane de tone, la un conținut mediu de cupru de 0,88%.

Aproximativ 6 m 3 de apă pe minut au fost pompați la suprafața zonei prăbușite, de unde au fost spălați peste masivul de minereu și vechile lucrări și îmbogățiți cu cupru sub formă de CuSO4și îmbogățit cu cupru sub formă de CuSO. În adit au fost instalate două jgheaburi cu o secțiune transversală de 800 × 800 mm, lungi de aproximativ 0,5 km, cu o pantă spre gură de 0,5 %. Coșurile aveau fund dublu; fundul superior „fals” se afla la 425 mm deasupra fundului principal și era format din secțiuni de grilaje de lemn cu găuri pătrate de 6 mm. Resturile au fost plasate pe fundul „fals”.

Cuprul de ciment precipitat era colectat pe fundul inferior și evacuat de 1-5 ori pe lună.

Conținut de cupru în apă 0,2 %; recuperarea a atins 97 %. Conținutul de cupru metalic în „cupru de ciment” a ajuns la 80-90 %. Consumul de deșeuri de fier a fost de 1 kg per kilogram de cupru recuperat. Extracția anuală a fost de până la 3 000 de tone de cupru metalic. Costul total al 1 kg de cupru este de câteva ori mai mic decât cel al metodelor convenționale de extracție și topire.

Efectul economic ridicat al levigatului la această mină se explică prin condițiile deosebit de favorabile, fragmentarea bună a minereului, solubilitatea cuprului și, nu în ultimul rând, prezența unui flux natural de apă și absența costurilor pentru pomparea acesteia la suprafață.

La o altă mină, utilizarea levigatului a fost necesară din cauza epuizării unei părți a corpului de minereu în orizonturile superioare și a cantității mari de minereu rămasă acolo, cu un conținut de cupru de 0,6-1%.

Au fost efectuate lucrări subterane semnificative — o rețea de lucrări miniere și structuri de retenție a apei — pentru pregătirea pentru levigare.

Apa de pe minereul prăbușit a fost alimentată uniform prin conducte așezate în galerii și a curs spre orizontul principal, de unde a fost pompată de două pompe cu o capacitate de 75 m 3 /h la suprafață.

S-a constatat prin observație că, după un timp, au început să se formeze canale în minereu, prin care toată apa se scurgea la vale, fără a spăla masivul sau foarte puțin. Sistemul de conducte de irigare a fost mutat într-un alt loc, iar irigarea zonei abandonate a fost reluată abia după două luni. Conținutul de cupru din soluție a crescut brusc și apoi, ca urmare a formării de canale izolate, a scăzut din nou.

Pe această bază, a fost elaborat un anumit regim de irigare: irigarea parcelei a fost continuată întotdeauna până când conținutul de cupru din apă a scăzut sub 0,4 %; sistemul de irigare a fost apoi transferat pe o nouă parcelă. Între irigații, canalele erau închise de la sine.

Precipitarea cuprului din apă a fost realizată într-o instalație specială formată din două secțiuni de mai multe jgheaburi scurte.

S-au obținut următorii indicatori: conținut de cupru în apă 0,923 %, recuperare de cupru la injectare 99,14 %, consum de deșeuri pentru 1 kg de cupru 1,15 kg, conținut de cupru în nămol 87,26 %.

Tehnologia de levigare este cea mai larg utilizată în exploatarea zăcămintelor de uraniu. În ultimele decenii, această metodă a fost utilizată pe scară largă în exploatarea zăcămintelor aluvionare de aur.

Metoda de levigare in situ elimină o serie de procese costisitoare și care necesită multă forță de muncă: decopertarea și pregătirea în sisteme de foraje, excavarea de curățare și transportul minereului pe distanțe considerabile, îmbogățirea la fabrici, depozitarea deșeurilor de producție în instalații speciale de depozitare a nămolului etc. În plus, eliberează parțial sau complet oamenii de munca grea din subteran și reprezintă un proces tehnologic cu o cultură de producție ridicată.

În cazul levigării in situ (ISL) a metalelor din rocile poroase (permeabile la apă, dar nesolubile) este necesar să se asigure deplasarea reactivului direct prin fisurile, porii și capilarele rocilor minerale. În acest caz, extracția metalului, al cărui conținut reprezintă o fracțiune de procent din cantitatea totală de rocă, nu are loc prin simpla sa dizolvare (ca în cazul exploatării geotehnologice a zăcămintelor de sare), ci ca urmare a reacțiilor chimice de schimb ionic în procesul de deplasare controlată a reactivului prin matricea cu permeabilitate naturală sau pre-distrusă prin diverse metode, minereuri bătute și magazinizate din subsol. Ca urmare a levigării, în multe cazuri nu se produce practic nicio modificare a structurii rocilor metalifere, care rămân in situ.

În prezent, se utilizează sisteme de foraj, subterane și combinate de dezvoltare a zăcămintelor de uraniu prin levigare.

Se disting trei scheme hidrodinamice prin natura mișcării soluțiilor de reactivi în timpul levigării metalelor: filtrare, infiltrare și pulsație-statică.

Schema de filtrare a levigatului metalic se bazează pe utilizarea unui flux constant sau cu acțiune periodică de soluție reactivă care umple toate fisurile și porii deschiși ai minereurilor. Mișcarea (filtrarea) soluției are loc datorită diferenței de înălțime la dispozitivele de alimentare cu soluție (injecție) și de recepție a soluției (pompare, drenaj).

Schema de infiltrare se bazează pe utilizarea fluxului de infiltrare a soluției reactive, a cărei deplasare prin corpul minereului (minereu bătut și minereu magasinat) are loc sub acțiunea forțelor gravitaționale de la dispozitivele de irigare la cele de drenaj. Această schemă este aplicabilă numai pentru levigarea metalelor din minereuri uniform permeabile la apă. Prin urmare, este cel mai frecvent utilizată pentru levigarea in situ a minereurilor bătute în prealabil și magazinizate în camere, precum și pentru levigarea în grămezi. În acest caz, soluția nu umple complet golurile din minereul bătut, ca în cazul levigării prin filtrare, ci doar udă și acoperă suprafața pieselor individuale cu o peliculă subțire și umple capilarele. Numai în partea inferioară a camerelor se formează zone de filtrare.

Schema pulsatorie-statică constă în inundarea (umplerea) periodică a minereurilor naturale, a spațiilor exploatate din mine sau a camerelor special pregătite cu minereu magasinizat, cu colectarea ulterioară a soluțiilor produsului cu reactiv de levigare. Această metodă este cunoscută în practica prelucrării minereurilor drept metoda imersiei.

După cum s-a menționat mai sus, una dintre cele mai importante condiții prealabile pentru organizarea exploatării zăcămintelor prin metoda SP este prezența în minereuri a unei componente utile într-o formă ușor solubilă, capabilă să fie transferată în soluții slabe de acizi minerali sau organici, sodă, săruri. Din acest punct de vedere, toate minereurile de uraniu pot fi subdivizate condiționat în trei grupe minerale principale:

- Minereuri din care este dificil de extras uraniul în soluție la PV fără utilizarea agenților oxidanți. În astfel de minereuri, uraniul se găsește în principal în formă redusă (tetravalentă) sub formă de oxizi UO, care au o rețea cubică.2+хoxizi cu rețea cubică, bine cristalizați (uraninită), colomorfi (gudron de uraniu, sau nasturan), precum și sub formă de silicat cristalin — coffinită U (SiO4)1–4 (OH)4 etc.;

- minereuri în care uraniul este în principal în stare hexavalentă și trece ușor în soluții acide și alcaline la PV. Acestea sunt minereuri care conțin hidroxizi [skupit UO2(OH)2Н2O, etc.], compuși oxidați [minerale de uranil; vanadați — carnotită K2(UO2)2(VO4)2 × 3Н2O, tiuyamunită Ca(UO2)2(VO4) × 8Н2O și altele, fosfați — otenit Ca(UO2)2(RO4)2 × 10Н2O, torbernit Cu(UO2)2(RO4)2 × 12H2O, etc., silicați — uranofan Ca(UO2)2(Si2O7) × × 6Н2O, etc.]. Grupul mineralelor ușoare de levigare include nielul de uraniu, care este o varietate pulverulentă cu granulație fină de oxizi de uraniu UO2+Xavând o rețea cubică. Procesul de transfer al uraniului din uraniu niello în soluție este destul de rapid, la fel ca în cazul oricăror produse pulverulente, fin măcinate. Varietatea pulverulentă de coffinită aparține aceluiași grup;

- minereuri care conțin minerale de uraniu practic insolubile în acizi și baze: davidită (Fe 2+ , Fe 3+ , U, Se, La)2(Ti, Fe 3+ , Cr, V)SO12, brannerită (U4+, Ca, Th, V)[(Ti, Fe)2O6] × nH2O și altele.

Cele mai favorabile condiții pentru procesele LOI sunt atunci când mineralele de uraniu umplu porii și fisurile rocilor, formând acumulări mari cu diferite concentrații și configurații (mineralizare concentrată a minereului). În același timp, conținutul de uraniu din minereu nu este la fel de important ca în procesul de excavare de curățare. Acest lucru se explică prin faptul că metoda IS permite valorificarea profitabilă chiar și a zăcămintelor mici de minereu cu un conținut de uraniu slab și neechilibrat pentru metodele miniere convenționale.

În prezent, zăcăminte de uraniu de diferite tipuri genetice sunt dezvoltate prin metoda IS. În același timp, în funcție de starea naturală a masivului de minereu (permeabilitatea la apă și proprietățile fizice și mecanice ale minereurilor, grosimea și elementele de apariție a corpurilor de minereu etc.), chiar și într-un zăcământ de același tip genetic, pot fi utilizate diferite metode de pregătire a minereurilor pentru levigare și diferite sisteme de dezvoltare.

În ceea ce privește sistemele de levigare in situ a uraniului, minereurile de geneză diferită pot fi împărțite în trei grupe principale în funcție de gradul de permeabilitate la apă și de porozitate, ținând seama de solubilitatea mineralelor de uraniu, precum și de mijloacele de distrugere în masă existente și posibile (în curs de dezvoltare).

Primul grup include minereuri cu o permeabilitate a apei din pori și din crăpături având un coeficient de filtrare de 0,05-10 m/zi și o porozitate efectivă de peste 5-8%. Acestea includ minereuri limitate la nisipuri și gresii din multe zăcăminte de uraniu hidrogenic, precum și minereuri localizate în zone de fracturare intensă a rocilor metamorfozo-sedimentare și magmatice. Principala caracteristică a minereurilor din primul grup este că nu necesită o pregătire minieră specială (distrugerea masivului, decopertare și măcinare). Porozitatea ridicată și permeabilitatea la apă permit realizarea procesului de PV în masivul de apariție naturală.

Al doilea grup — minereurile sunt în principal slab permeabile, cu coeficient de filtrare între 0,05-0,005 m/zi și porozitate efectivă între 3-5 %. Acestea sunt de obicei limitate la gresii argiloase cu granulație fină, siltite, conglomerate, șisturi etc.

În cazul acestor minereuri, procesul de PV în masivul de apariție naturală se desfășoară foarte lent și ineficient. În plus, minereurile din a doua grupă au, de regulă, proprietăți de filtrare eterogene. Aceasta duce la o levigare neuniformă în timp a părților separate ale corpurilor de minereu și face dificilă obținerea de soluții productive condiționate pe întreaga perioadă a procesului.

Al treilea grup — minereurile sunt foarte slab permeabile, cu un coeficient de filtrare mai mic de 0,005 m/zi și o porozitate efectivă mai mică de 3%. Acestea pot fi limitate la roci sedimentare dense, metamorfozo-sedimentare și ignoase. În același timp, uneori masivul de minereu poate fi complicat de discontinuități tectonice stratificate și transversale cu fracturi conducătoare, prin care viteza de filtrare a soluțiilor reactive poate atinge câteva zeci de metri pe zi.

În consecință, având în vedere aceste caracteristici ale structurii geologice a câmpurilor, se alege una dintre cele trei scheme hidrodinamice de mai sus (filtrare, infiltrare sau pulsație-statică).

Schema de filtrare este utilizată în dezvoltarea corpurilor de minereu de diferite grosimi, reprezentate de roci poroase și fracturate, omogene și eterogene, udate și neudate, cu diferite elemente de apariție.

Levigarea utilizează un flux de filtrare a reactivului introdus sub presiune în mina sau în puțurile de injecție. Acest lucru asigură acidificarea și levigarea completă a minereurilor conținute în bloc de-a lungul întregii căi de filtrare a soluției de reactiv de la instalațiile de injecție la instalațiile de drenaj.

Luând în considerare particularitățile structurii masivului de minereu, filtrarea soluției și amplasarea lucrărilor miniere de injecție și drenaj (puțuri) în blocul dezvoltat, se pot distinge trei scheme tehnologice în acest grup:

- cu dispunere liniară a lucrărilor miniere de injecție și drenaj (puțuri);

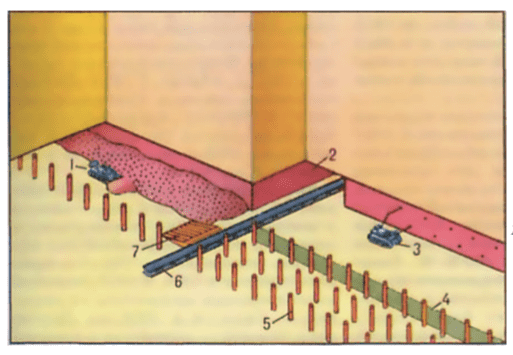

- cu dispunerea în contur a lucrărilor miniere de drenaj (puțuri) (fig. 8.7);

- cu alimentare și recepție secționată a soluțiilor în fante (mănunchiuri, evantaie de puțuri).

Schema de infiltrare a apei injectate este cea mai răspândită și se caracterizează printr-o mare varietate de variante. După natura exploatărilor miniere și a operațiunilor de foraj și dinamitare, metodele de alimentare și recepție a soluțiilor pot fi distinse variante:

- cu decaparea și măcinarea minereului în camere deschise separate;

- cu decapare secționată cu manganizare continuă a minereului în camere deschise;

- cu stripare și măcinare a minereurilor în camere închise separate (fig. 8.8);

- cu decapare secționată cu manganizarea continuă a minereurilor în camere închise.

Regimul pulsator-static de levigare in situ a uraniului din minereuri bătute în camere este utilizat atunci când rocile gazdă sunt foarte slab permeabile, practic etanșe sau este posibilă excluderea scurgerilor de soluție cu ajutorul unor perdele artificiale impermeabile. Uneori, în astfel de camere, în locul regimului de pulsație-statică, se utilizează regimul de filtrare prin levigare. În acest scop, camerele sunt echipate cu puțuri de drenaj de-a lungul perimetrului sau în secțiuni separate (în funcție de condițiile specifice). Dimensiunea blocurilor este aleasă astfel încât, în primul rând, rezervele de minereu din pilonii de delimitare din stânga să nu fie mari și, în al doilea rând, să fie posibilă umplerea și descărcarea rapidă a acestora din soluții. Grosimea minereurilor magazinizate în blocuri, de regulă, nu depășește 8-10 m; în cazul unei grosimi mai mari se aplică, de obicei, schema de levigare prin infiltrare.

În funcție de proprietățile fizice și mecanice, de elementele de apariție ale minereului și de metoda de pregătire a mineritului în bloc, se pot utiliza mai multe variante de levigare în camere separate, conturate de piloni slab filtrați.

Hidroexploatarea mineralelor

Una dintre direcțiile de dezvoltare a metodelor de distrugere a rocilor este utilizarea energiei jeturilor de apă de mare presiune și viteză.

Studiile din ultimii ani arată că rocile de aproape orice rezistență pot fi distruse prin jeturi de hidro-monitorizare. Cu toate acestea, în prezent, distrugerea hidraulică este utilizată în principal pentru dezvoltarea rocilor și minereurilor slabe (nisipuri, nisipuri argiloase, argile, argile, siltite etc.) și ceva mai rar pentru dezvoltarea rocilor și minereurilor slabe (marne, șisturi, gresii calcaroase, cărbuni etc.).

Mecanismul de fracturare depinde de proprietățile fizice și mecanice ale rocilor și de parametrii jetului și este cauzat de manifestarea simultană a diferitelor forțe (presiune dinamică, impact, forțe de filtrare etc.). Ca urmare a impactului jetului asupra minereurilor slab legate sau deja bătute, legătura dintre particulele individuale este ruptă, are loc umezirea și saturarea cu apă a rocilor, ceea ce, la rândul său, duce la modificări ale forțelor de legătură.

Slăbirea legăturilor structurale, facilitarea deformării și reducerea rezistenței pot fi obținute prin introducerea de agenți tensioactivi (surfactanți) în fluidul de lucru. Straturile de molecule sau ioni lichizi cu energie mare de umectare pătrund în microfisuri și împiedică suprafețele să se întrepătrundă, ceea ce contribuie la reducerea volumului de lucru necesar pentru fracturare.

În unele cazuri, distrugerea efectivă a structurii minereurilor de nisip se poate realiza prin tratare cu acid, care distruge substanța cimentată. Materialul cimentat poate fi descompus în condiții adecvate de către microorganisme care eliberează produse reziduale care fac formațiunea mai mobilă.

Structura minereurilor libere saturate cu apă poate fi distrusă prin flux de filtrare. Starea de plutire a mineralului creează cele mai bune premise pentru extracția sa. Flotabilitatea nu este o proprietate a unui anumit tip de rocă. Rocile de orice compoziție granulometrică pot trece în starea de plutire în condiții adecvate.

Dintre toate metodele menționate anterior de distrugere a rocilor și a minereurilor pentru a forma un amestec hidraulic, cea mai utilizată este distrugerea prin jeturi de hidromonitorizare sub presiune, uneori în combinație cu alte metode (explozive, mecanice). Această metodă a găsit o aplicare destul de largă în exploatările miniere în aer liber pentru producerea și exploatarea stratului de steril, în exploatările miniere subterane pentru extracția cărbunelui. Studiile arată că metoda de hidroexploatare prin puțuri, care permite să nu se producă lucrări costisitoare de decopertare, precum și să scutească o persoană de participarea la procesul greu și periculos de exploatare subterană, își poate găsi deja în următorii ani aplicarea industrială într-o serie de domenii în țara noastră.

Esența metodei de hidro-minare prin puțuri (HWD) cu distrugerea formațiunilor care conțin minerale prin jeturi de hidro-monitor este următoarea: o unealtă minieră echipată cu un hidro-monitor și un dispozitiv de distribuție este coborâtă într-un puț forat; minereul, erodat de un jet de apă la presiunea corespunzătoare, este distribuit la suprafață sub formă de pastă. Ca dispozitiv de distribuție pot fi utilizate hidro-elevatoare, erlifturi, pompe de foraj sau o combinație a acestora. De asemenea, este posibilă extracția prin puțuri forate din lucrările miniere de sub corpul de minereu. În acest caz, pulpa de minereu este alimentată gravitațional prin foraj pentru a fi prelucrată sau evacuată la suprafață. Volumul de producție per foraj este determinat de stabilitatea pe termen scurt a acoperișului corpului de minereu.

În cadrul Institutului de Hidrodinamică al Filialei Siberiene a Academiei de Științe a URSS, s-a propus să se efectueze extracția fără puț a placeriilor îngropate pe baza proprietății nisipurilor plutitoare, atunci când sunt excavate prin puțuri, de a umple spațiul eliberat în gaura de fund cu o nouă porțiune de masă de rocă. Procesul tehnologic de extracție constă în următoarele. Două conducte coaxiale cu un elevator hidraulic la capăt sunt coborâte în puțul forat și învelit. De la pompă până la hidroelevator, prin spațiul intertubular, se furnizează apă sub presiune, iar conducta centrală conduce pulpa în sus. Calculele au arătat că un puț cu un debit de 20 m 3 /h poate funcționa pentru producția de nisip timp de mai mulți ani. Cu toate acestea, în timpul operațiunilor pilot, după pomparea a aproximativ 1000 m 3 de nisip, rocile suprapuse s-au prăbușit și fluxul de nisip către puț s-a oprit.

În SUA, a fost dezvoltată o metodă bazată pe utilizarea unui dispozitiv care permite extragerea unui mineral în subteran printr-o gaură de foraj cu ajutorul unor jeturi de apă sub presiune și care ridică suspensia rezultată cu ajutorul unui dispozitiv de ejectare.

Dezvoltarea se realizează prin foraje de 40,6 cm (16 inch) și combină decaparea hidraulică, îndepărtarea mâlului și forajul rotativ. Sonda este forată de la suprafață și este ancorată în partea superioară a zonei dezvoltate. Instrumentul minier pentru dezvoltarea prin foraj constă în mai multe secțiuni de țeavă de foraj de diferite diametre, dispuse coaxial și o unitate de ejecție. Unitatea de ejecție conține duze laterale, o pompă cu jet cu ecran de aspirație și un bit cu trei conuri. Sub o presiune de până la 6 MPa, fluidul este furnizat duzelor laterale, duzei pompei cu jet și bitului cu trei conuri. Fluidul care iese din orificiile de spălare curăță bitul și agită resturile de foraj. Mișcarea de rotație a uneltei de foraj forțează burghiul să pulverizeze materialul supradimensionat până la punctul în care acesta poate trece prin filtrul de aspirație. Presiunea fluidului care iese din duza pompei cu jet asigură că suspensia se ridică la suprafață de la adâncimi de până la 150 de metri. Nămolul este evacuat în puțuri unde se depozitează suspensia, iar lichidul curățat este returnat la pompa de înaltă presiune. Cu această metodă de dezvoltare, se pot obține producții de până la 0,76 m 3 /min. Pentru a maximiza productivitatea, nivelul lichidului din puț este menținut automat sub jeturile laterale.

Posibila aplicare a unei pompe erlift împreună cu o pompă cu jet de apă este, de asemenea, justificată. Un astfel de sistem poate fi utilizat pentru exploatarea la o adâncime de până la 450 de metri. Pentru a crește adâncimea de exploatare până la 2 500 m, se sugerează pomparea de aer sub presiune ridicată în cavitatea subterană formată, pe lângă utilizarea unui sistem airlift.

Institutul de Minerit și Materii Prime Chimice efectuează lucrări de cercetare privind introducerea hidro-mineritului prin puțuri la zăcămintele de fosfat din regiunea Leningrad. Stratul de minereu este reprezentat de nisipuri fosforitice cu granulație fină și multiplă, cu intercalații individuale de gresie. Rocile supraiacente sunt gresii glauconitice, dolomite, calcare dolomitizate și sedimente cuaternare. Grosimea totală a rocilor acoperitoare este de până la 30-40 de metri. Au fost testate mai multe scheme de exploatare a stratului de minereu prin foraje. Afluxurile mari de apă prin nisipuri bine filtrate au forțat utilizarea exploatării prin inundare. Pentru exploatarea nisipurilor erodate a fost creat un erlift, care permite o producție stabilă de nămol de minereu cu T : L = 1 : 1.

Toate depozitele minerale ușor dispersabile, poroase, friabile și slab legate sunt promițătoare pentru SGD. Acestea includ turba, depozitele de nisip și pietriș pentru industria construcțiilor și a sticlei, sedimentele cu fosforită și mangan, depozitele aluviale libere de aur și titan, depozitele sedimentare de metale rare, minereurile moi de bauxită, gresiile bituminoase etc.

Este interesant să se aplice SGD pentru extracția materialelor de construcție situate la adâncimi considerabile. Metoda este promițătoare, de exemplu, pentru extracția de nisipuri cu granulație grosieră îmbibate cu apă în zona noilor câmpuri petroliere din regiunea Tiumen, care se află sub stratul de permafrost la o adâncime de 40-50 de metri.

O trecere în revistă a variantelor de hidroexploatare în puț propuse, aplicate și dezvoltate arată că toate variantele de hidroexploatare pot fi clar împărțite în trei scheme tehnologice principale:

- cu decaparea minereului prin jeturi libere neinundate în spațiul de tratament golit;

- cu decaparea minereului într-un spațiu de tratare inundat;

- utilizarea proprietăților de plutire ale rocilor datorită diferenței de gradient hidraulic (creat sau natural) în puțurile învecinate.

Fiecare schemă este caracterizată de echipamente și tehnologii specifice, precum și de un anumit domeniu de aplicare în funcție de factorii minieri și geologici.

Exploatarea minieră cu front de lucru cu deshidratare permite dezvoltarea de minereuri cu rezistență semnificativă, livrarea eficientă a masei de rocă spartă de la front de lucru la recuperator și controlul relativ ușor al operațiunilor de curățare și al presiunii miniere. De asemenea, se caracterizează prin niveluri relativ scăzute de pierdere și diluare și prin simplitatea echipamentelor utilizate. Sistemul utilizează, de obicei, monitoare hidraulice cu țeavă scurtă de diferite modele, fie încorporate în capul de fund, fie retractabile, și utilizează, de obicei, un elevator hidraulic ca recuperator pentru deshidratarea frontului, uneori în combinație cu un elevator. Printre dezavantajele acestui sistem se numără consumul relativ ridicat de energie al ridicării hidraulice, cu condiția ca aceeași unitate să usuce camera de curățare, ceea ce este evident în special în cazul creșterii adâncimii de exploatare și a afluxurilor de apă.

Schema cu decapare a minereului într-un front inundat permite exploatarea corpurilor de minereu nelegate în condiții de afluxuri mari de apă, precum și sub corpuri de apă și pe platforma Oceanului Mondial. Această schemă se caracterizează prin condiții favorabile de exploatare a tencuielilor, care pot fi utilizate ca erlifturi și hidro-elevatoare, și poate fi utilizată pentru exploatarea la adâncimi mari. În unele cazuri, se poate utiliza extracția prin intermediul capului hidrostatic în camere. Cu toate acestea, din cauza disipării rapide a energiei jetului în condițiile frontului inundat, este dificilă extragerea rocilor puternic coezive și necesită utilizarea de furtunuri sau monitoare telescopice, care se extind pe măsură ce frontul se deplasează, ceea ce complică proiectarea unității miniere, necesită crearea de sisteme complexe speciale pentru monitorizarea poziției și controlul monitorului hidraulic. În același timp, volumul de producție per puț este, de asemenea, limitat din cauza condiției de stabilitate suficientă a rocilor de acoperiș, deoarece, în cazul prăbușirii rocilor suprapuse, monitorul hidraulic extins este dificil sau imposibil de îndepărtat. În acest caz, livrarea masei de roci sparte la dispozitivul de întâlnire este dificilă, iar nivelul pierderilor este relativ ridicat. Atunci când se utilizează monitoare hidraulice cu furtun flexibil, este, de asemenea, dificil să se controleze lucrările de curățare. Toate acestea limitează domeniul de aplicare al acestei scheme tehnologice a SGD.

Schema cu utilizarea proprietăților de plutire ale rocilor, precum și cu transformarea rocilor într-o stare pseudo-flotantă (mobilă) (datorită diferenței dintre nivelurile apelor subterane sau prin injectarea de apă și aer în formațiune prin puțuri și pomparea pulpei de minereu prin hidro-elevatoare, erlifturi sau descărcarea datorită înălțimii hidrostatice în camere) poate fi aplicată numai în condiții miniere și geologice favorabile, determinate în principal de proprietățile rocilor exploatate.

În unele scheme dezvoltate de SGD se presupune utilizarea presiunii rocilor suprapuse pentru livrarea masei de rocă în stare de pseudo-natare sau plutire către dispozitivul de întâlnire.

De asemenea, sunt posibile diverse combinații ale schemelor de mai sus.

Metoda de hidroexploatare prin foraj este un proces tehnologic de exploatare subterană a unui zăcământ mineral, realizat în linie unică, din exploatările miniere sau de la suprafața apei sau a terenului. Metoda se bazează pe reglementări stricte și pe continuitatea în timp și spațiu a operațiunilor tehnologice:

- decopertarea cu ajutorul forajelor;

- distrugerea (eroziunea) hidraulică a minereului cu ajutorul unui jet de apă sub presiune (într-o zonă de tratament uscată sau inundată), dezintegrarea și transformarea masei stâncoase distruse din front în stare de hidroamestec;

- livrarea (gravitațională sau forțată) a suspensiei de la gaura de fund la distribuitor sau la puțul de recepție a suspensiei;

- livrarea nămolului la suprafață către unitățile de separare;

- controlul presiunii în rocă.

Având astfel reunit într-un singur proces tehnologic întregul complex de operațiuni miniere (de la decopertare și pregătire până la excavarea de curățare și livrarea mineralelor), puțul de hidro-minare acționează asupra zăcământului de minereu ca o unitate de producție independentă a atelierului minier.

Una dintre operațiunile principale ale procesului tehnologic de hidro-minare prin puțuri este distrugerea minereului, realizată, de regulă, prin jeturi de hidro-monitor. Ca și în cazul metodelor tradiționale de minerit hidraulic (în carieră deschisă și subterană), în SHD trebuie analizați o serie de factori pentru a obține o extracție a minereurilor extrem de eficientă și de înaltă calitate.

Acești factori includ următorii:

- Factorii naturali care determină rezistența rocilor și a minereurilor la fracturarea hidraulică (compoziția materialului, direcția și gradul de fracturare, structura, rezistența, porozitatea, permeabilitatea la apă, umezeala etc.);

- hidraulic, caracterizarea capacității distructive a jetului hidro-monitor (debitul de apă prin duză, diametrul duzei, presiunea și compactitatea jetului);

- tehnic, determinarea condițiilor de impact al jetului de apă asupra masivului stâncos (distanța duzei față de front, unghiul de întâlnire a jetului cu masivul, viteza de deplasare a jetului de-a lungul frontului etc.);

- tehnologice, determinarea ordinii de excavare, a parametrilor derivației, a numărului de planuri expuse etc;

Influența factorilor naturali în mineritul hidraulic de foraj este practic aceeași ca și în mineritul hidraulic de suprafață și subteran, adică totalitatea tuturor caracteristicilor petrografice, a rezistenței, a apei și a altor proprietăți ale minereurilor determină în cele din urmă posibilitatea și eficiența distrugerii hidraulice, înălțimea necesară, consumul specific de apă, parametrii de ridicare și transport hidraulic, tehnologia de îmbogățire și dimensiunea iazului de decantare.

Aceiași factori determină și alegerea echipamentului principal.

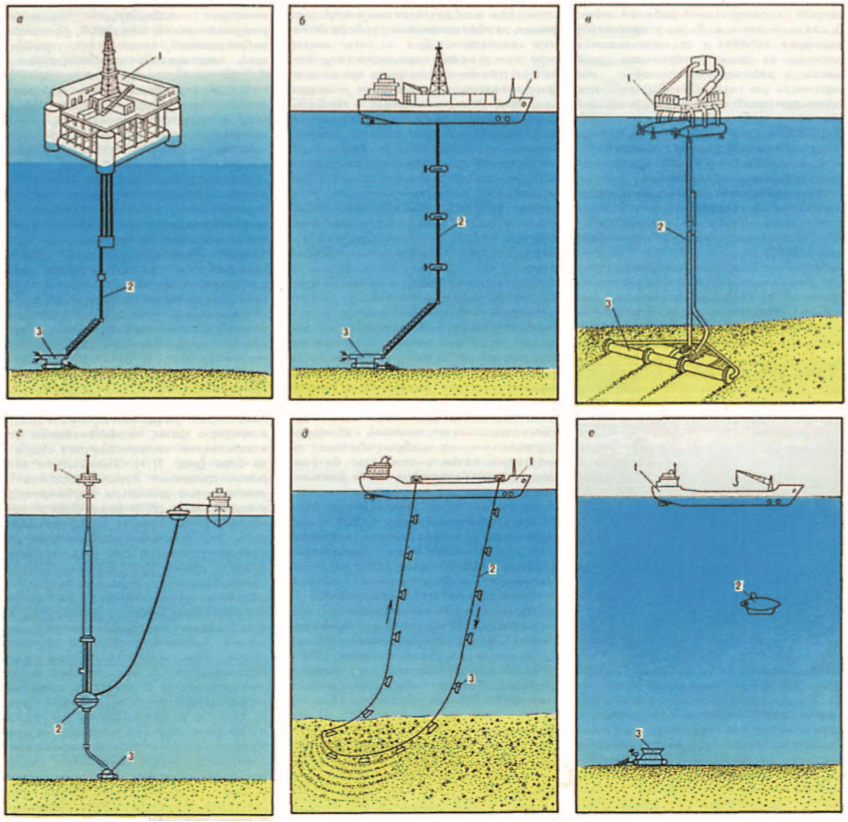

Exploatarea subacvatică a minereurilor

În plus față de principalele metode de exploatare discutate mai sus, în ultimele decenii s-au dezvoltat foarte rapid o serie de metode fundamental diferite de exploatare a resurselor minerale.

Interesul pentru zăcămintele minerale situate în mări și lacuri la adâncimi considerabile sub apă crește în fiecare an. În acest sens, începe să fie izolată o metodă specială de minerit subacvatic, în care principalele procese miniere au loc în exploatări miniere cu circuit deschis, deschise către hidrosferă.

Mineralele din Oceanul Mondial pot fi împărțite în trei grupe:

- dizolvate în apă;

- depozite aluvionare pe fundul mării;

- îngropate în roca de bază a fundului mării.

În zona platoului Oceanului Planetar, cele mai răspândite sunt depozitele de minerale grele — ilmenit, rutil, zircon, monocit, magnetită, casiterit; aurul, platina, wolframitul și alte minerale se găsesc mai rar. O cantitate mare de materiale de construcție (nisip, pietriș, pietriș) este, de asemenea, concentrată în această zonă de platformă.

În părțile mai adânci ale oceanului există depozite de noduli de fosforit, noduli de ferromangan și nămoluri silicioase. În prezent, sunt exploatate în principal zăcămintele care se găsesc la adâncimi de maximum 50 de metri. Operațiunile de extracție sunt efectuate în principal cu ajutorul dragelor, racletelor și racletelor cu cablu.

Dragele de aspirație aspiră nisipul de pe fundul unui corp de apă de până la 15-20 de metri adâncime și îl livrează sub formă de suspensie la concentratoare prin conducte de suspensie. Dacă pompa de sol este amplasată sub nivelul apei, nisipul poate fi extras de la adâncimi de până la 45 de metri.

Dragele moderne sunt împărțite în drage continentale și drage marine.

Cu ajutorul dragelor continentale, care sunt montate pe un ponton cu fund plat, se exploatează placări de râuri și lacuri. Dragele marine sunt utilizate pentru a extrage placeri de coastă (platformă), precum și placeri aflate pe fundul mării. Acestea sunt de obicei montate pe bărci cu chile.

Nu există încă metode fiabile de exploatare a nodulilor în ape adânci. Există doar instalații individuale și multe proiecte și propuneri (Fig. 8.10). De exemplu, în Japonia, a fost propus un lanț de excavare multiplu tras de o navă pentru extragerea nodulilor de ferromangan la adâncimi de până la 6 km. Lanțul este acționat de vinciuri speciale montate pe navă. Găleți cu o capacitate de până la 100 de litri sunt atașate la un cablu sintetic la intervale de 20-25 de metri. Sunt utilizate și cupe cu grapă. În SUA se utilizează cu succes găleți de dragare cu racletă, care sunt trase în spatele navei și ridicate la bord pe măsură ce aceasta este umplută.