Unul dintre cele mai importante elemente ale operațiunilor reușite de tratare în afara cuptorului este controlul și reglarea cantității de zgură care intră în cuvă la descărcare. Scoria finală poate conține o cantitate semnificativă de oxizi de fier, compuși ai fosforului, sulf, gaze. Astfel de zgură nu ar trebui să ajungă în stivă și mai departe la instalația de tratare în afara cuptorului. În cazul în care astfel de zgură intră în cazan, tratarea oțelului în afara cuptorului este ineficientă.

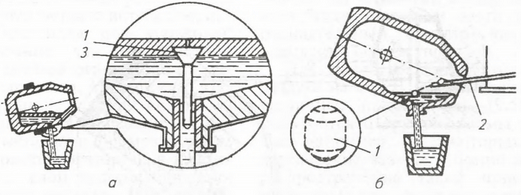

Metodele de îndepărtare a zgurii de pe suprafața metalică a silei (instalarea silei pe o platformă echipată cu dispozitive de înclinare, proiectarea de palete speciale, metode de aspirare în vid sau de descărcare a zgurii de pe suprafață etc.) sunt complicate (figura 1) și nu întotdeauna eficiente. În plus, atunci când se utilizează astfel de metode, o anumită cantitate de metal se pierde împreună cu zgura.

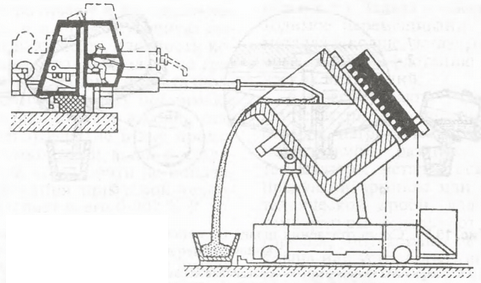

Cea mai dificil de organizat este tăierea zgurii la cuptoarele staționare în aer liber. Figura 2 prezintă un dispozitiv proiectat la uzina siderurgică Makeyevka. În momentul apariției zgurii, clapeta 3 este întoarsă și instalată la un unghi optim față de fluxul de oțel lichid. Prin schimbarea unghiului de instalare a clapetei în funcție de debitul de metal care curge, se obține o creștere a nivelului zgurii în partea de primire a jgheabului până la fundul ciorapului de scurgere, prin care zgura de furnal este evacuată în cuva de primire a zgurii. Există și alte variante ale acestor modele. Acestea nu sunt utilizate pe scară largă.

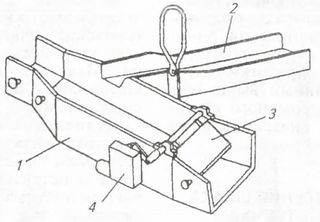

În cazul cuptoarelor cu arc, situația s-a schimbat pe măsură ce designul cuptorului s-a îmbunătățit: tradițional -„ cu ieșire prin sifon (ceainic) -” cu ieșire prin fereastră -> cu ieșire pe fund. Ieșirea de jos, cu o parte din metal rămasă în cuptor, oferă condițiile ideale pentru îndepărtarea completă a zgurii. În procesele de convertire se foloseau de obicei metode simple de lucru: fie îngroșarea zgurii cu var, dolomită, fie prin „dinamitarea” jetului (ridicarea rapidă a convertorului în momentul evacuării zgurii). În prezent, se folosesc metode mai moderne: fie dop pneumatic (figura 3), fie dop plutitor ceramic (figura 4).

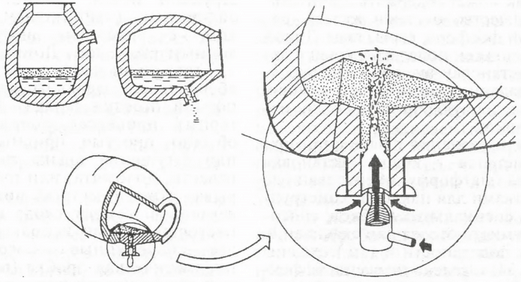

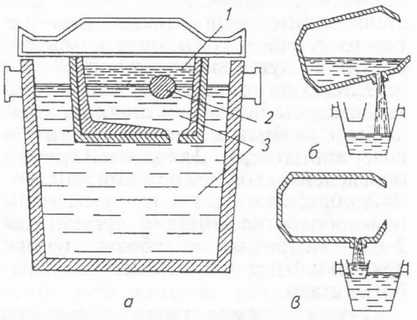

Sunt în curs de dezvoltare și metode de tip poartă. În procesul de turnare se utilizează uneori metoda reținerii zgurii într-un recipient special1. Esența metodei reiese clar din diagrama din figura 5.

Vasul intermediar, căptușit la interior și la exterior, având o gaură în partea inferioară, este instalat înainte de eliberarea topiturii pe cazanul de oțel astfel încât, la începutul eliberării, metalul din convertor să cadă direct în cazanul de oțel (figura 5, b), iar la sfârșitul eliberării, când zgura este antrenată împreună cu metalul, metalul să cadă în vasul intermediar (figura 5, c). În momentul în care începe să curgă zgură din gura de evacuare a oțelului, convertorul este întors în poziție verticală, iar o bilă, a cărei densitate este astfel încât plutește la limita dintre zgură și metal, este plasată în vasul intermediar. Vasul intermediar este ridicat cu ajutorul unei macarale, metalul curge în cazan, bila acoperă gaura din fundul vasului intermediar, iar zgura nu intră aproape niciodată în cazanul de oțel. Refocalizarea la această tehnologie este de numai 0,002 % P.