Una dintre metodele de producție a silicomanganului (SiMn) este tehnologia de reducere carbon-termică a materiilor prime acide în cuptoare cu arc electric cu arc imersat. Aceleași cuptoare sunt utilizate pentru producția de FeMn HU. Puterea acestor cuptoare este de obicei de 15-40 megavolt-amperi, iar rata de producție este de 80-220 tone de aliaj pe zi. Acest proces este mai dificil de controlat decât procesul FeMn, deoarece sunt necesare temperaturi mai ridicate pentru a produce un aliaj cu caracteristicile dorite. Adesea, producția de SiMn este integrată cu producția de FeMn HU, astfel încât zgura de la FeMn poate fi utilizată în producția de SiMn. Se obține astfel un procent ridicat de recuperare a manganului.

Silico-manganul standard cu un conținut de Si de 18-20% și un conținut de Mn de aproximativ 70% este produs dintr-un amestec de zgură saturată cu 35%-45% MnO (obținută din producția de FeMn HU descrisă mai sus), minereuri de mangan, cuarțit, (Fe)Si topit (sau calități scăzute) și cocs. De obicei, un sfert din manganul necesar este furnizat sub formă de minereu, deoarece prezența minereului contribuie la funcționarea mai eficientă a cuptorului în comparație cu zgura FeMn ca sursă unică. Uneori se adaugă cantități mici de minerale care conțin MgO, cum ar fi dolomita [CaCO3* MgCO3 ] sau olivină [2MgO*SiO2].

Eficiența topitoriei SiMn este îmbunătățită prin minimizarea pierderilor de mangan metalic și MnO dizolvat în zgură. Zgură uzată după producerea SiMn conține între 5% și 10% MnO. Pentru a minimiza pierderile, fracțiunile metalice fine și topitura din procesul de producție sunt reciclate în cuptor pentru a fi reprelucrate.

Minereurile de mangan conțin de obicei elemente nedorite care nu pot fi eliminate nici în etapa de extracție, nici în timpul prelucrării. În producția de FeMn și SiMn, sunt impuse cerințe stricte privind conținutul de fosfor. Fierul, fosforul și siliciul sunt mai ușor de recuperat decât manganul și sunt astfel transferate în principal în faza metalică. Conținutul lor în produsul final este controlat prin alegerea minereurilor. Zgură de la producția de FeMn HU este o sursă foarte pură de mangan, deoarece toate impuritățile ușor recuperabile din minereuri sunt eliminate în etapa de producție a FeMn (acestea sunt amestecate cu FeMn).

Conținutul de impurități este controlat nu numai prin selectarea minereurilor adecvate, ci și prin determinarea raportului dintre minereu și zgura de ferromangan din amestec. SiO2 este recuperat împreună cu MnO în procesul de producție a SiMn. Deoarece SiO2este mai stabil decât MnO, este necesară o temperatură de 1600°C până la 1650°C pentru a produce un aliaj cu un conținut de siliciu de aproximativ 20% și un conținut scăzut de MnO în zgura reziduală. În acest sens, utilizarea de zgură ferromanganeză cu punct de topire scăzut ca sursă principală de MnO în producția de SiMn poate reprezenta o problemă. Scoria ferromanganeză are un punct de topire relativ scăzut în comparație cu minereurile de mangan. În consecință, prezența unei cantități mari de zgură de ferromangane va contribui la scăderea temperaturii procesului. Prin reducerea termică cu carbon a materiilor prime acide, nivelul de siliciu din aliaj nu depășește 20%.

Silico-manganul cu conținut scăzut de carbon (LC SiMn) cu un conținut de siliciu de aproximativ 29-30% este produs prin îmbogățirea aliajului SiMn prin adăugarea de deșeuri de siliciu provenite din producția de ferrosiliciu (a se vedea figura 4.1). Aceste deșeuri sunt o sursă relativ ieftină de siliciu. Această practică poate fi utilizată în producția de SiMn standard, deoarece consumul de energie este redus semnificativ, iar productivitatea cuptorului este crescută în consecință.

Consumul specific de energie în producția de SiMn standard dintr-un amestec de minereu de mangan, zgură de ferromangan cu conținut ridicat de carbon și topituri cu conținut ridicat de siliciu este de 3500-4500 kWh/tonă de metal și depinde în principal de cantitatea de particule metalice adăugate la încărcătură. Consumul de electricitate crește odată cu creșterea conținutului de siliciu al produsului final și, de asemenea, odată cu creșterea producției de zgură pe tonă de metal. Fiecare 100 kg suplimentare de zgură produsă consumă 50 kW de energie electrică. Dacă fracțiunea de minereu a încărcăturii este redusă la MnO folosind CO care se ridică din zona de reducere a topitorului, se pot economisi aproximativ 100 kWh de energie electrică pe tonă de metal, precum și o parte din cocs.

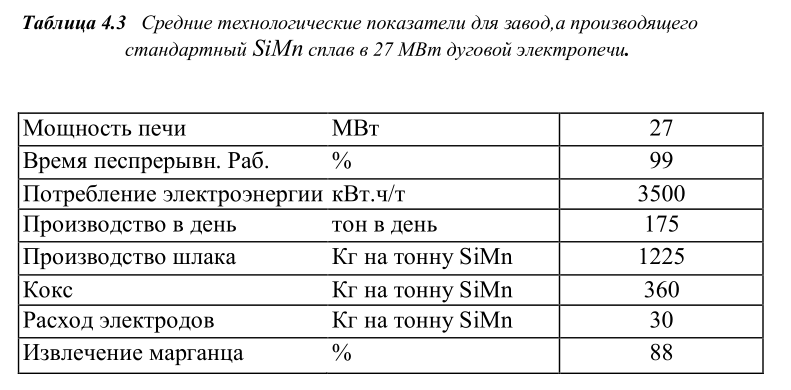

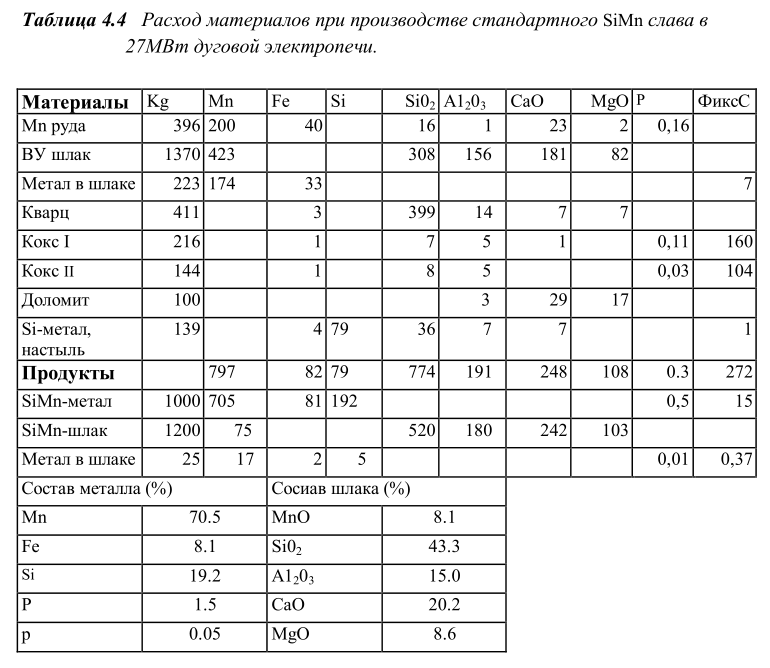

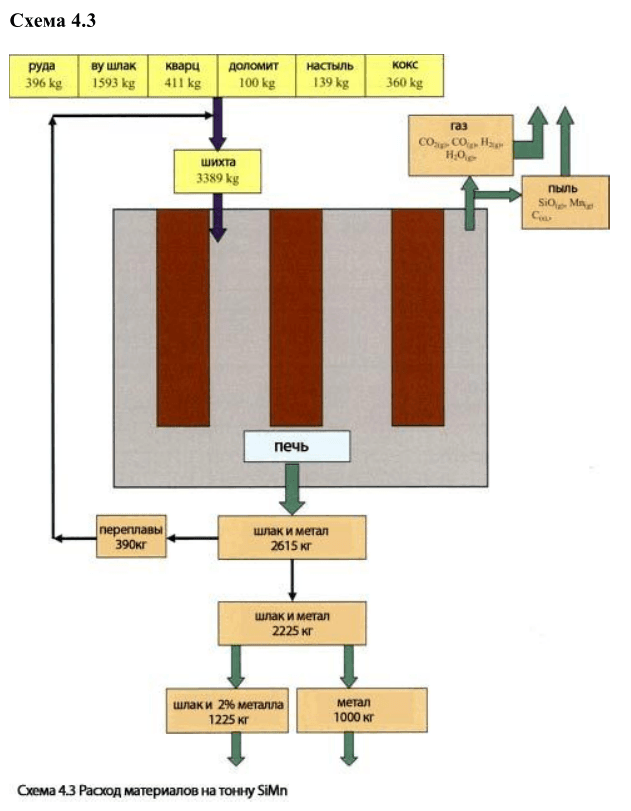

Tabelul 4.3 oferă un exemplu de parametri de proces pentru un cuptor de 27 MW care produce o feroaliaj standard de ferromangan. Consumul de materiale pentru același cuptor este prezentat în tabelul 4.4 și în graficul 4.3. Consumul este indicat pentru 1 tonă de produs finit. În același timp, se produc 1225 kg de zgură care conține 2% particule metalice capturate (aceeași compoziție ca și produsul principal), adică cantitatea de zgură pură este de 1200 kg. În timpul procesului, se pun în circulație 390 kg de topitură. Compoziția metalului și a zgurii produse este prezentată în tabelul 4.4.

Conținut

- Cuptoare electrice și materiale de încărcare în producția de silicomangan

- Topirea silicomanganului folosind zgură de la topirea ferromanganului fără flux

- Influența principalilor parametri de proces asupra indicatorilor de producție a silicomanganului

- Tehnologia industrială de producție a manganului nitrurat și a silicomanganului

- Deoxidarea oțelului cu silicomanganez

Cuptoare electrice și materiale de încărcare în producția de silicomangan

Silicomanganul este produs în cuptoare electrice închise dreptunghiulare de reducere a minereurilor de tip RPZ-48, RPZ-63I1, RPZ-63 și RPZ-63M2 (transformatoare cu o capacitate de 63 MV-A) și cuptoare închise rotunde de tip RKZ-16,5 (capacitate de transformare de 16,5 MV-A), precum și în cuptoare închise rotunde RKG-75 (transformatoare cu o capacitate de 81 MV-A). Producția zilnică de silicomangan în cuptorul RPZ-63 la calitatea crescută a materiilor prime din minereu de mangan poate ajunge la 320-340 tone și mai mult. Cuptoarele electrice de tip RPZ-48 sunt echipate cu o unitate de compensare capacitivă longitudinală, care asigură creșterea factorului de putere până la 0,90-0,92.

Sistemul de curățare a gazelor cuptoarelor RPZ și RPG este format din șase linii standard independente și o suflantă de gaze comună. Se utilizează până la 50 m 3 /h de apă pentru răcirea și purificarea gazelor. De obicei, sunt în funcțiune cinci linii cu o linie de rezervă. La ieșirea din sistemul de epurare a gazelor, gazul conține mai puțin de 20 mg/m 3 de praf, ceea ce face posibilă arderea acestuia în cuptoarele cazanelor și utilizarea sa pentru sinterizarea concentratelor de mangan. Adâncirea băii cuptorului de la 2,85 m în cadrul proiectului la 4,5 m a permis reducerea conținutului de praf din gazul de grătar de 2-2,5 ori.

Toate cuptoarele electrice de reducere a minereurilor sunt echipate cu electrozi cu autoaprindere continuă, a căror utilizare asigură continuitatea procesului tehnologic fără oprirea cuptoarelor pentru acumularea electrozilor. În lucrări sunt luate în considerare aspecte de teorie și tehnologie de fabricare și funcționare a electrozilor de acest tip în topirea manganului și a altor feroaliaje. La topirea silicomanganului în toate uzinele se utilizează concentrate de oxid de mangan, cuarțit și agent reducător carbonat.

Pentru a introduce încărcătura în cuptor, se utilizează dozatoare automate continue cu sistem de control autoreglabil. Precizia de menținere a raportului specificat al componentelor este de 1-1,5 %. Sistemul este completat cu un dispozitiv de corectare automată a greutății cocsului în funcție de conținutul său de umiditate.

Topirea silicomanganului folosind zgură de la topirea ferromanganului fără flux

Analiza practicii mondiale de producere a ferromanganului în cuptoare electrice indică faptul că acesta este produs prin metoda fără flux datorită conținutului scăzut de fosfor și siliciu din minereuri. Topirea se realizează pe baza obținerii ferromanganului cu conținut ridicat de carbon, standard în ceea ce privește fosforul și zgura de conversie cu conținut crescut de mangan. Topirea fără flux a ferromanganului în condițiile utilizării concentratelor naționale sărace în mangan nu este posibilă din cauza conținutului ridicat de fosfor și SiO din acestea.2. În acest sens, în CSI, tot ferromanganul, atât în furnalele înalte, cât și în furnalele electrice, este topit prin metoda fluxului cu utilizarea de calcar brut în încărcătură.

Tehnologia de topire a ferromanganului prin procesul de fluxare cu utilizarea calcarului în încărcătură înrăutățește brusc toți indicatorii de proces. Consumul de calcar în cantitate de 850-950 kg pentru 1 tonă de ferromangane conduce la pierderi suplimentare nejustificate de energie electrică și cocs. Dezvoltarea topitoriei de ferromangan cu utilizarea sinterului de mangan fluxat nu rezolvă nici problema consumului specific de energie, a extracției de mangan și a calității aliajului. Îmbunătățirea calității feroaliajelor de mangan prin introducerea în încărcătură a zgurii cu conținut scăzut de fosfor (LPS) (așa cum prevede tehnologia de proiectare) conduce inevitabil la deteriorarea indicatorilor tehnico-economici de producție.

Scăderea calității concentratelor de mangan duce la deteriorarea recuperării manganului la etapa de prelucrare metalurgică, ceea ce necesită introducerea în industrie a unor noi metode de preparare a concentratelor de mangan, care să asigure împreună cu defosforizarea și desiliconizarea acestora. Aceste cerințe sunt îndeplinite prin metoda hidrometalurgică (cu sodă) de defosforizare și desiliconizare a concentratelor de oxizi de mangan, care permite reducerea de 10 ori a conținutului de fosfor din concentrate și de două ori a conținutului de siliciu. La uzina experimentală din Leningrad a VAMI s-a obținut un lot pilot de concentrat de mangan (32,64 % Mn, 0,25 % P, 20,8 % SiO) din concentrat de mangan de calitate inferioară care conține 32,64 % Mn, 0,25 % P, 20,8 % SiO.2a fost produs un lot pilot (50 tone) de concentrat hidrometalurgic de mangan (HMC) cu conținut scăzut de fosfor și siliciu (32,8 % Mn, 11,5 % SiO, 0,022 % P).2, 0,022 % P.

MMC obținut a avut următoarele proprietăți fizice: densitate 3,28 g/cm 3 ; umiditate moleculară maximă 23,1 %; suprafață specifică (externă) 310 m 2 /kg; suprafață specifică (totală) 17,1 — 10 3 m 2 /kg; granulație 0-0,16 mm. Concentratul s-a caracterizat printr-o capacitate bună de a se granula ușor. Porozitatea internă mare a asigurat o recuperabilitate ridicată a concentratului.

Datorită gradului ridicat de măcinare, MMC a fost peletizat împreună cu brizura de cocs pe un peletizator cu bol cu diametrul de 1 m înainte de sinterizare. Procesul de peletizare, datorită prezenței silicatului de sodiu în concentrat, a reușit să producă peleți cu un diametru de 3-8 mm. Loturile experimentale de sinterizare din MMC au avut proprietăți fizice și mecanice ridicate; acestea nu s-au degradat în timpul depozitării pe termen lung.

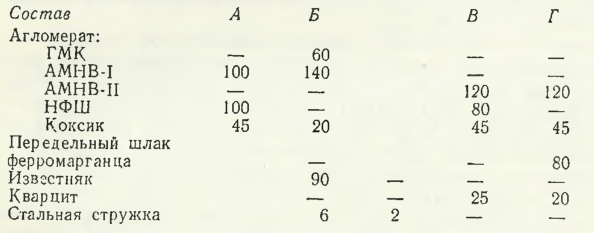

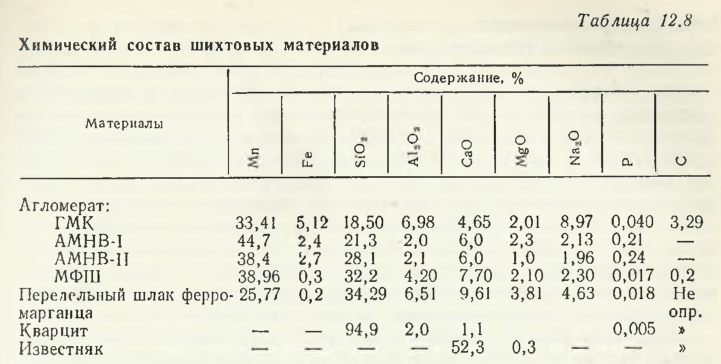

Topirea aliajelor de mangan folosind sinter MMC a fost efectuată în cuptorul OKB-616 cu capacitatea instalată a transformatorului cuptorului 1600 kV — A. Au fost realizate patru variante (A-G) de topire pilot: A — topirea ferromanganezului cu conținut ridicat de carbon prin metoda fluxării conform tehnologiei existente a NFP; B — topirea ferromanganezului cu conținut ridicat de carbon prin metoda topirii fără flux cu introducerea în încărcătură a sinterului MMC; C — topirea silicomanganezului prin tehnologia NFP; D — topirea silicomanganezului cu introducerea în încărcătură a zgurii de topire fără flux a ferromanganezului. Amestecarea zgurii de mangan și a sinterului de MMC s-a realizat pe baza obținerii de aliaje cu un conținut de fosfor de 0,35-0,40 %. Pentru topiturile experimentale s-au utilizat materiale de încărcare (tabelul 12.8) cu următoarea compoziție granulometrică: sinter de mangan 0-50 mm, calcar, cuarțit 0,-50 mm, cocs 5-20 mm, compoziție: carbon 80,8 %, cenușă 17,0 %; volatile — 2,2 %.

Compoziția colosului pentru variantele de topire A-G a fost următoarea:

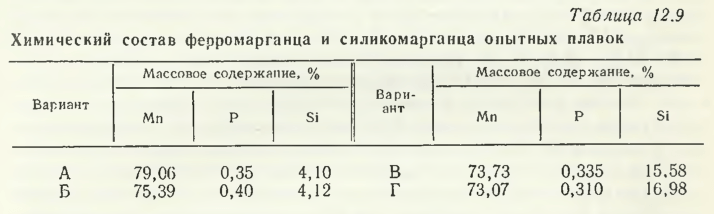

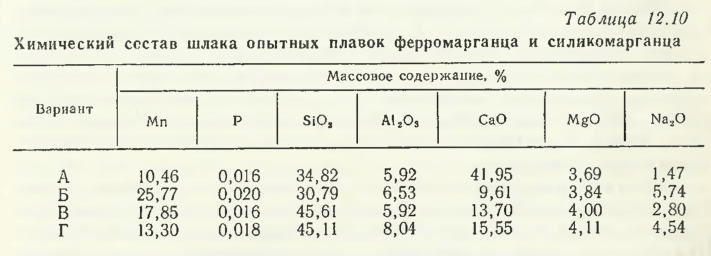

Compoziția chimică a metalului pe variante de topire este dată în tabelul 12.9, iar a zgurii în tabelul 12.10.

S-a stabilit că adăugarea a 30,22 % (varianta B) de sinter MMC la sinterul AMN V-1 permite topirea ferromanganezului prin metoda fără flux. Înlocuirea metodei cu flux (varianta A) cu metoda fără flux (varianta B) asigură creșterea productivității cuptorului electric cu 36 %, reducerea consumului specific de energie cu 26,72 % și a consumului de cocs cu 39,5 %. În același timp, calcarul este eliminat complet din compoziția încărcăturii. Datorită faptului că consumul de cocs în topirea ferromanganezului prin procedeul fără flux se reduce cu 184 kg/baz. t și calcarul este eliminat complet din încărcătură (992 kg/baz. t), producția de gaze reziduale din grătar se reduce brusc și ajunge pentru procedeul fără flux la 945 m 3 /baz. t și pentru procedeul fără flux la 360 m 3 /baz. t, adică scade de 2,5 ori.

La topirea silicomanganului cu aplicarea de zgură de topire fără flux de ferromangan (varianta D) se constată o creștere a consumului specific de energie (cu 234 kWh/t) și a consumului de cocs (cu 44 kg/t) cu o creștere simultană a extracției de mangan cu aproape 7 %, care se explică prin accelerarea semnificativă a proceselor de reducere comună a manganului și siliciului de către carbon și în prezența oxizilor metalelor alcaline, al căror conținut în zgura variantei experimentale este cu 1,7 % mai mare decât în cea de bază. Mecanismul de accelerare a efectului alcalin constă în modificarea structurii topiturii de silicat, îmbunătățirea proprietăților sale fizice și chimice și creșterea activității chimice a oxizilor de mangan și siliciu la carbon. Analiza comparativă a calculelor economice a arătat că, în cazul aplicării sinterului MMC pentru topirea ferromanganului prin procedeul fără flux, prețul său de cost în comparație cu procedeul cu flux existent crește cu 2,1 %, iar costurile reduse — cu 2,5 %. Cu toate acestea, în cazul topirii ferromanganului cu introducerea în încărcătură a zgurii de ferromangan din topirea fără flux, prețul său de cost în comparație cu tehnologia existentă (varianta B) scade cu 26,3 %, iar costurile reduse — cu 25,1 %.

Introducerea în încărcătură a tehnologiei de topire a ferromanganului și silicomanganului, dezvoltată prin reducerea deșeurilor, cu introducerea unei materii prime de mangan calitativ noi — concentrat de mangan hidrometalurgic, ar permite topirea ferromanganului standard în fosfor (0,35-0,40 % P) prin procesul fără flux, excluzând pierderile de mangan cu zgură reziduală la primul proces. Înlocuirea procesului cu flux cu un proces fără flux în topirea ferromanganului cu utilizarea MMC asigură creșterea productivității cuptorului cu 36 %, reducerea consumului specific de energie cu 26,72 % și a consumului de cocs cu 39,5 %, eliminarea completă a calcarului din încărcătură și reducerea de 2,5 ori a producției de gaze de grătar. De asemenea, noua tehnologie face posibilă producerea de silicomangan din cea mai înaltă categorie de calitate, cu

Astfel, direcția principală a progresului științific și tehnic în industria manganului din țară este obținerea concentratelor de mangan cu conținut scăzut de siliciu și fosfor. În prezența unor astfel de materii prime de mangan, devine posibilă organizarea topitoriei ferromanganului prin metoda fără flux cu obținerea zgurii de mangan, care este apoi utilizată pentru obținerea silicomanganului comercial cu conținut scăzut de fosfor. În același timp, zgura bogată de mangan de calitate superioară din punct de vedere al conținutului de fosfor poate fi utilizată pentru încărcarea concentratului inițial (sinterizarea) în vederea obținerii conținutului necesar de fosfor în aliaj.

Influența principalilor parametri de proces asupra indicatorilor de producție a silicomanganului

Stăpânirea tehnologiei de topire a silicomanganului la NZP a început cu utilizarea de materii prime de mangan oxid de înaltă calitate — concentrat de gradul I și sinter din amestecul de grade I și II. Utilizarea unor astfel de materii prime nu a cauzat dificultăți deosebite în obținerea unui aliaj la standardul fosforului.

Realizarea unor indicatori tehnico-economici ridicați ai topitoriei de silicomangan și a unei fiabilități operaționale ridicate a echipamentelor cuptoarelor electrice a fost asigurată prin introducerea următoarelor măsuri

- schimbarea căptușelii de fund a cuptorului, excluzând distrugerea acesteia și asigurând o funcționare fiabilă și pe termen lung;

- creșterea înălțimii băii cuptorului RPZ-48 de la 2801 la 3800 — 4500 mm, ceea ce a permis reducerea semnificativă a temperaturii grătarului (de la 800-1050 la 400-500 °C) și creșterea eficienței termice a cuptoarelor, prelungirea semnificativă a duratei de viață a unităților principale ale bolții

- schimbarea sistemului de suspendare în boltă a cuptoarelor închise și ermetice, care a asigurat funcționarea fiabilă a acestora și a redus semnificativ pierderile magnetice în elementele de construcție ale cuptoarelor;

- schimbarea sistemului de încărcare a materialelor de încărcare în cuptor, excluzând segregarea acestora în buncărurile de încărcare;

- îmbunătățirea designului unităților de vară și utilizarea de mașini pentru deschiderea și închiderea mecanizată a unităților de vară, ceea ce a crescut durata de viață a căptușelii și a îmbunătățit condițiile de lucru ale personalului de exploatare.

Pe lângă îmbunătățirea proiectării cuptoarelor, au fost introduse o serie de măsuri tehnologice menite să optimizeze modul de topire a zgurii, ceea ce a permis excluderea dolomitei din încărcătură; să determine cel mai rațional raport al principalelor componente ale încărcăturii, în primul rând cantitatea de agent reducător și compoziția fracționată a acestuia, și să selecteze modul electric optim al procesului etc.

O măsură importantă a fost introducerea tehnologiei de utilizare a deșeurilor cu conținut de mangan în producția internă, care a permis creșterea semnificativă a recuperării manganului în aliaj și reducerea necesarului de materii prime de mangan, precum și introducerea sistemului de control automat al procesului în modul de comandă, care a asigurat stabilizarea procesului și creșterea productivității specifice a cuptoarelor.

Pentru a determina influența cantitativă a principalilor parametri de proces asupra performanțelor de topire, a fost efectuată prelucrarea corectă a datelor privind funcționarea cuptoarelor de topire a silicomanganului pentru perioada 1988-1990. Prelucrarea a fost efectuată prin metoda analizei de corelație și regresie pe calculatorul EC-1045. Setul de observații a reprezentat indicatorii medii de tură ai funcționării cuptoarelor.

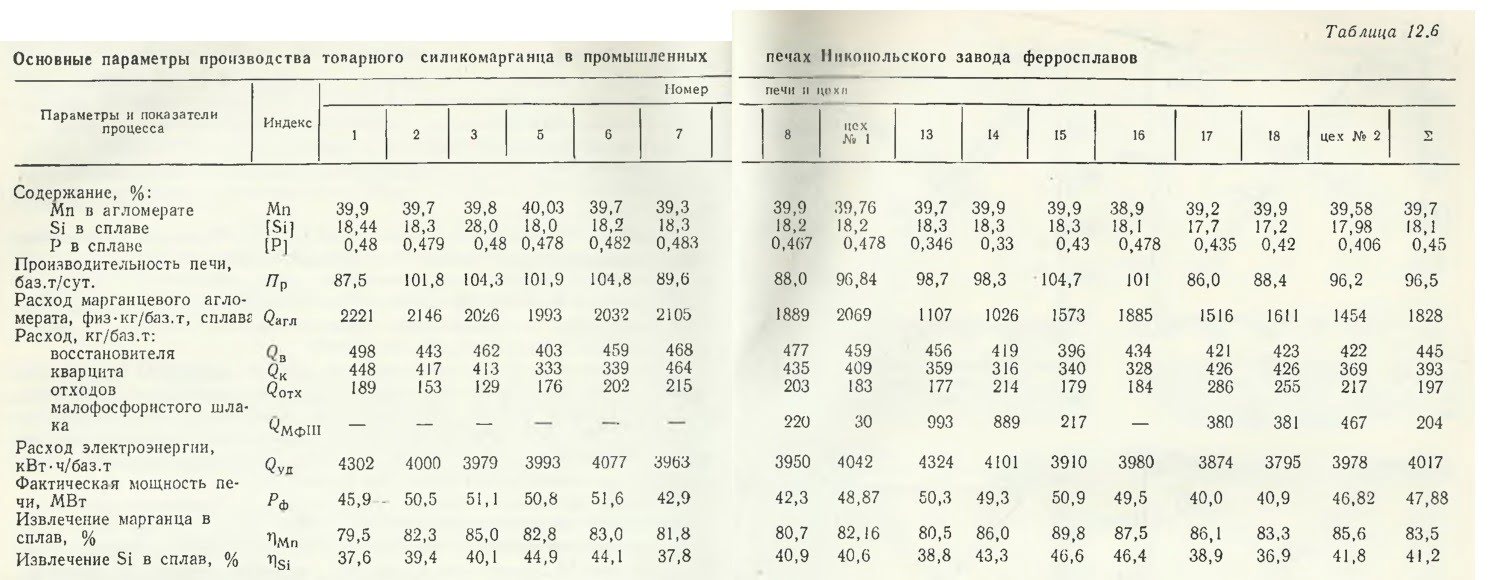

Valorile medii ale principalilor parametri și indicatori de proces pentru perioada studiată sunt prezentate în tabelul 12.6. Analiza datelor tabelare arată că indicatorii de topire a silicomanganului în cuptoarele atelierului nr. 2 sunt mai mari decât în atelierul nr. 1, ceea ce se datorează parametrilor cuptoarelor celui de-al doilea atelier, care au o concentrație de putere cu 6-20 % mai mare pe suprafața inferioară și volumul spațiului de topire. În plus, cuptoarele sigilate RKG-81 din atelierul nr. 1 (nr. 7 și nr. 7) funcționează la o putere mai mare decât cea optimă pentru aceste unități (39-41 MW), ceea ce a dus la un consum de energie mai mare (cu 113 kWh/t) și la o recuperare scăzută (cu 2 %) a manganului în comparație cu cuptoarele similare nr. 17 și nr. 18 (atelierul nr. 2).

La un conținut mediu aparent stabil de mangan în sinter la toate cuptoarele, concentrația zilnică medie reală de mangan în perioada studiată a fluctuat de la 35 % la 44 %. Astfel de fluctuații semnificative în compoziția materiilor prime afectează negativ modul tehnologic de topire, ceea ce duce la pierderi de producție.

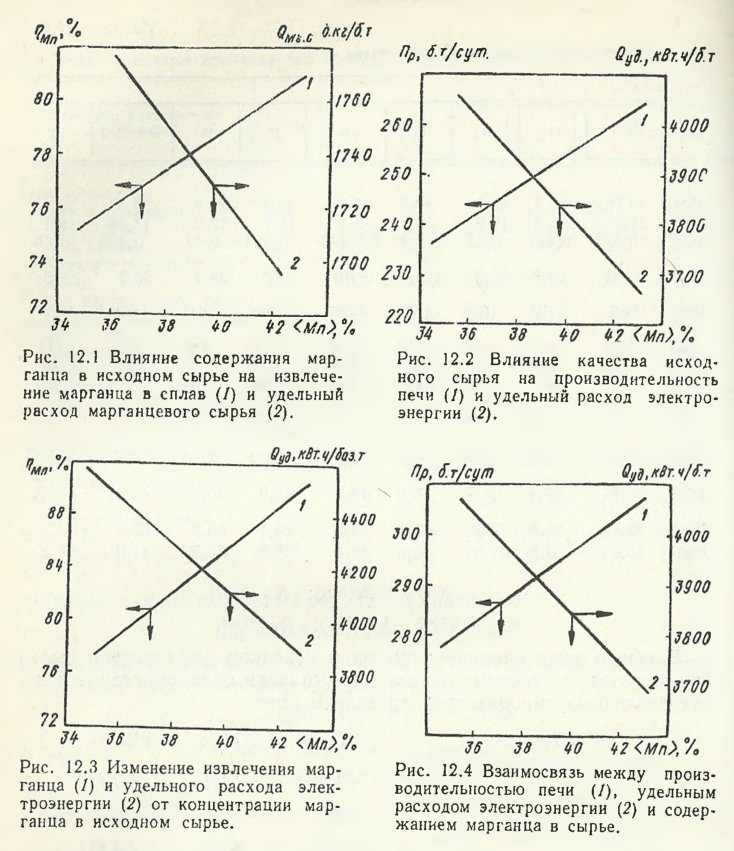

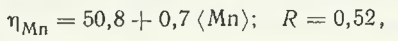

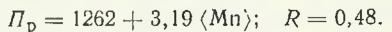

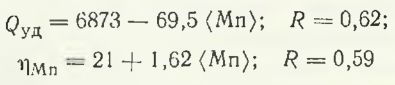

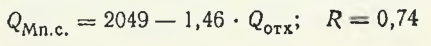

Ecuațiile de regresie obținute, care descriu influența conținutului de mangan asupra principalilor indicatori de topire a silicomanganului — consumul specific de energie, extracția manganului în aliaj și productivitatea cuptorului, ne-au permis să determinăm relația lor cantitativă pentru cuptoare de diferite dimensiuni cu un grad ridicat de fiabilitate (valoarea critică a coeficientului de corelație pentru acest set de observații este de 0,09-0,14). Astfel, pentru cuptoarele RKG-81, scăderea cu 1 % a concentrației de mangan în materia primă inițială conduce, după cum rezultă din figura 12.1 și din ecuația

la scăderea extracției manganului cu 0,7 %. În același timp, consumul specific de materie primă din minereu de mangan crește:

și, de asemenea, consumul specific de energie crește (fig. 12.2):

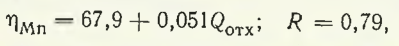

iar productivitatea furnalului scade:

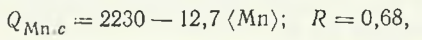

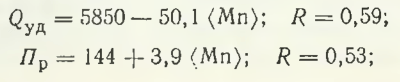

Corelații paralele similare au fost obținute la prelucrarea datelor indicatorilor de producție ai cuptoarelor de tip RPZ-48 (fig. 12.3):

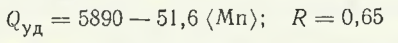

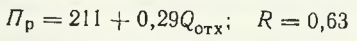

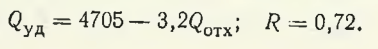

și cuptoare de tip RPZ-63 (fig. 12.4 și 12.5):

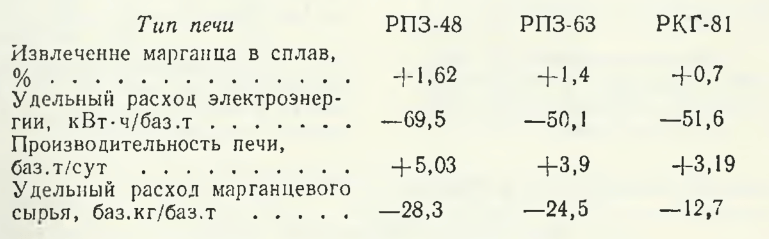

Într-o formă generală, influența calității materiei prime inițiale de mangan (sinter) asupra principalilor indicatori de topire a silicomanganului în cuptoare de diferite dimensiuni este prezentată mai jos:

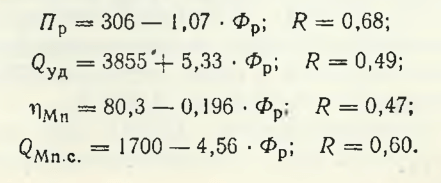

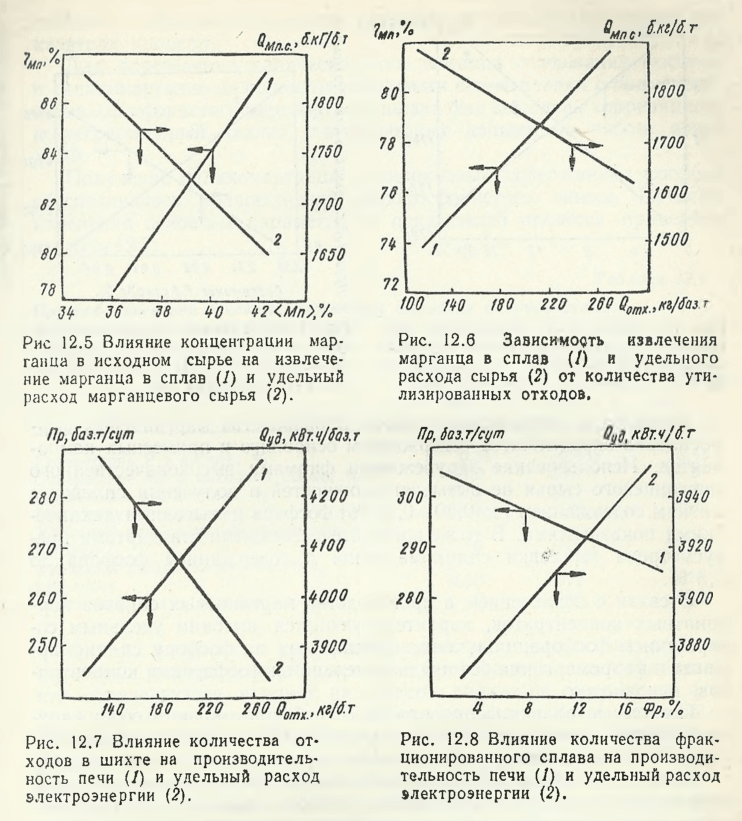

Alți parametri tehnologici au, de asemenea, o influență semnificativă asupra indicatorilor de producție a silicomanganului, ca de exemplu, returnarea deșeurilor proprii de aliaj pentru retopire în cuptoare reduce consumul specific de sinter de mangan (Fig. 12.6):

și crește recuperarea manganului

și crește productivitatea (Fig. 12.7) cuptorului:

și reduce consumul specific de energie

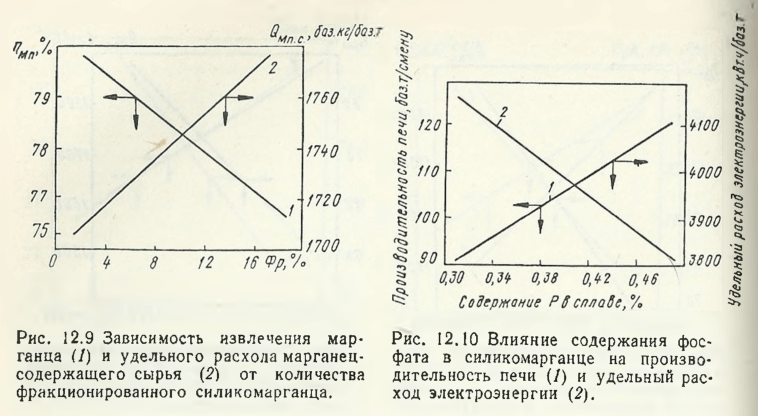

În același timp, fracționarea silicomanganului este însoțită de o scădere semnificativă a randamentului silicomanganului comercializabil și, în consecință, de pierderi de producție (fig. 12.8, 12.9):

Calitatea și nivelul tehnic al producției de feroaliaje de mangan sunt determinate de conținutul de componente principale și impurități. Utilizarea materiilor prime de mangan de înaltă calitate de către întreprinderile străine nu creează dificultăți în obținerea aliajelor cu conținut scăzut de fosfor (până la 0,30-0,40 %) și performanțe tehnice ridicate. În același timp, standardele interne prevăd topirea silicomanganului cu un conținut de fosfor de până la 0,6 %.

Datorită implicării în producția de aliaje de mangan a concentratelor de carbonat caracterizate printr-un conținut ridicat de fosfor specific, este imposibil să se obțină silicomangan și ferromanganese standard în ceea ce privește fosforul fără o defosforizare preliminară a concentratelor.

Prin urmare, topirea feroaliajelor cu un conținut scăzut de fosfor este posibilă numai dacă sunt furnizate concentrate de mangan de înaltă calitate cu conținut scăzut de fosfor.

La uzinele de feroaliaje Nikopol și Zaporozhye, dacă este necesar să se producă aliaje de mangan cu conținut redus de fosfor, se utilizează zgură de mangan cu conținut scăzut de fosfor — un produs al metodei electrometalurgice de defosforizare a materiei prime de mangan.

Zgură cu conținut scăzut de fosfor (MPS) este topită în cuptoare închise cu o capacitate de 16,5-21 MV-A într-un proces continuu, cu un consum per tonă de zgură de 920-960 kWh de energie electrică și aproximativ 100 kg de cocs. Recuperarea manganului din zgură este de 78-82 %, iar conținutul de fosfor este redus de la 0,20 % la 0,015 %.

Utilizarea zgurii cu conținut scăzut de fosfor pentru topirea aliajelor cu conținut redus de fosfor din cauza particularităților proprietăților sale fizice și chimice înrăutățește semnificativ performanța tehnică și economică a procesului.

Pentru a determina influența cantitativă a conținutului de fosfor din silicomangan asupra principalilor indicatori de topire a acestuia cu utilizarea zgurii de mangan cu conținut redus de fosfor, a fost efectuată analiza corelație-regresie a datelor statistice privind funcționarea cuptoarelor NFP.

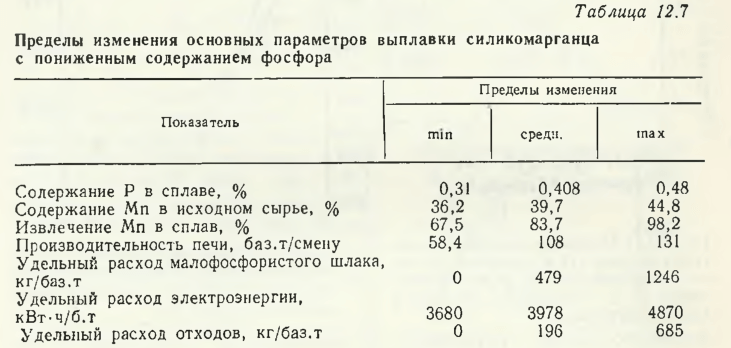

Producția de silicomangan cu conținut redus de fosfor a fost asigurată prin încărcarea cu zgură cu conținut scăzut de fosfor. Limitele de variație ale principalilor parametri și indicatori ai procesului sunt prezentate în tabelul 12.7.

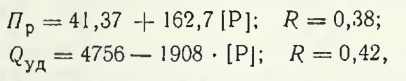

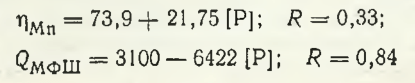

Analiza ecuațiilor de regresie obținute care descriu influența unor parametri asupra conținutului de fosfor din aliaj arată că influența determinantă asupra calității aliajului din punct de vedere al conținutului de fosfor este consumul de zgură cu conținut scăzut de fosfor. Relația dintre acești parametri este descrisă de ecuație și are un caracter aproape funcțional (coeficientul de corelație R = 0,84, cu valoarea sa critică pentru acest caz egală cu 0,045).

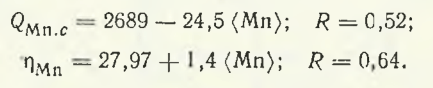

Relația cantitativă obținută între conținutul de fosfor, productivitatea cuptorului și consumul specific de energie (fig. 12.10)

precum și extracția manganului în aliaj și consumul de zgură cu conținut scăzut de fosfor (fig. 12.11)

a permis să se stabilească cu o fiabilitate ridicată că reducerea concentrației de fosfor cu 0,1 % necesită un consum de aproximativ 640 kg/tonă de zgură de bază. În același timp, consumul specific de energie crește cu 190 kWh/tonă de bază, iar recuperarea manganului și productivitatea cuptorului scad cu 2,17 % și, respectiv, 16,3 tone de bază/schimb.

Astfel, topirea silicomanganului cu conținut redus de fosfor necesită un consum semnificativ de zgură cu conținut scăzut de fosfor, ceea ce duce la o creștere a costului său nu numai din cauza utilizării unor materii prime mai scumpe, ci și la o scădere bruscă a performanței de producție a aliajului. Prin urmare, căutarea în continuare a unor modalități alternative de defosforizare a ambelor materii prime de mangan, silicomangan și ferromangan este o problemă urgentă a metalurgiei feroaliajelor.

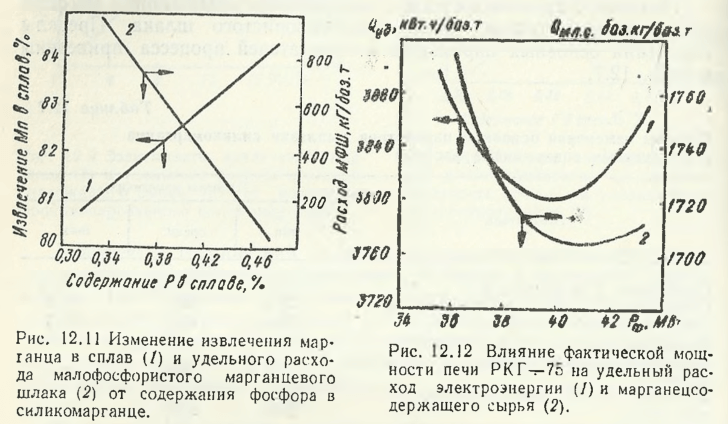

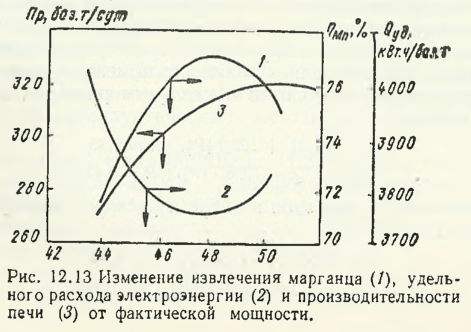

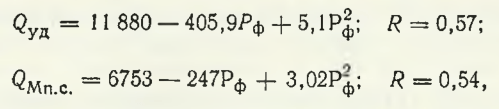

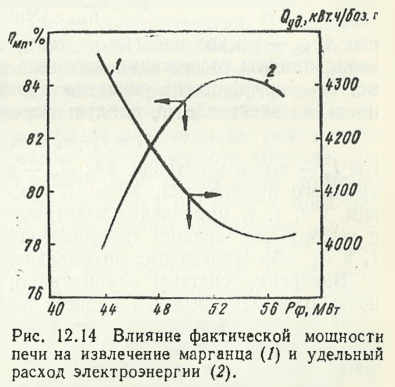

A fost analizată influența capacității reale a cuptorului asupra principalilor indicatori ai producției de silicomangan. Dependențele funcționale ( Qуд și QMn.c. în funcție de capacitatea reală. Pentru cuptorul de tip RKG-81, aceste relații sunt descrise prin expresii (fig. 12.12)

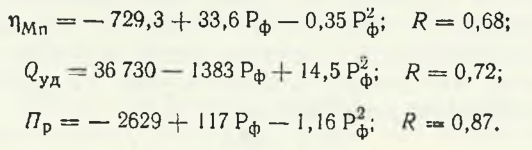

iar pentru cuptorul de tip RPZ-48 prin expresii (fig. 12.13)

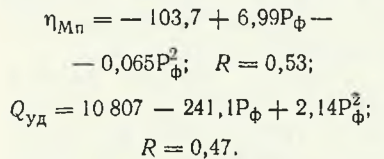

Valorile optime ale capacității reale se încadrează în intervalul: pentru cuptorul de tip RKG-81 39-41 MW, pentru cuptorul de tip RPZ-48 48-50,5 MW. Valori ceva mai mari pentru cuptorul de tip RPZ-63I1 52-56 MW, ceea ce rezultă din ecuațiile de mai jos (Fig. 12.14)

Aparent, acest lucru se datorează faptului că cuptorul RPZ-63I1, cu o dimensiune mare a băii, este echipat cu electrozi cu autoaprindere cu o secțiune transversală de 2800×650 mm, adică la fel ca cuptorul RPZ-48, care are o dimensiune mai mică a băii. După cum s-a demonstrat, creșterea distanței de la suprafața de capăt a electrodului la căptușeala de cărbune a cuptorului crește rezistența electrică a băii și performanța de producție.

Astfel, dependențele analitice obținute au permis stabilirea influenței cantitative a principalilor parametri tehnologici asupra performanțelor de topire și calității silicomanganului, determinarea limitelor raționale ale majorității parametrilor tehnologici controlabili și au constituit datele inițiale pentru elaborarea sistemului de control automat al producției silicomanganului.

Tehnologia industrială de producție a manganului nitrurat și a silicomanganului

Manganul nitrurat (2-8 % N) este utilizat pe scară largă în producția multor tipuri de oțel. În oțelurile rezistente la coroziune din clasa austenitică (OX20N4G10, OX18N5G12AB, OX18N5G11BAF etc.) azotul este utilizat ca înlocuitor al nichelului, conținutul său ajungând la 0,5-0,6 %. Perspectiva de aplicare a manganului nitrurat și a aliajelor sale în topirea oțelului pentru conductele principale de petrol și gaze este deosebit de mare. Adaosul de vanadiu la oțelul cu mangan slab aliat, în combinație cu azotul, mărește considerabil rezistența la frig a tablei de oțel, ceea ce o face potrivită pentru exploatarea structurilor în condiții climatice severe.

Există două metode cunoscute de obținere a manganului nitrurat, care diferă prin starea agregatului de mangan supus nitrurării. Esența primei metode constă în saturarea pulberii solide de mangan cu azot molecular sau cu alte gaze care conțin azot. Particularitatea celei de-a doua metode constă în nitrurarea manganului în stare lichidă, de asemenea, cu gaze sau substanțe solide care conțin azot. La uzina de feroaliaje Zaporozhye se aplică procesul în fază solidă, care permite obținerea manganului cu un conținut de azot de până la 8 %. În cazul saturației manganului în stare lichidă, conținutul de azot în acesta nu depășește 1-2 %, iar solubilitatea azotului scade odată cu creșterea temperaturii.

Studiul experimental al echilibrului în sistemul Mn — N în regiunea de existență a soluției solide și ξ-nitrură de mangan la 800-1000 ° C a arătat că faza de nitrură apare atunci când conținutul de azot în soluția solidă de mangan, egală cu 7,35 %. În intervalul de temperatură de existență a soluției solide saturate de azot în γ-Mn faza de echilibru este nitrură Mn5N2.

Deoarece conținutul de azot în aliajul industrial este de 6-8 %, produsul la temperaturi de nitrurare este reprezentat de o soluție solidă de azot în γ-Mn. Cu toate acestea, datorită condițiilor cinetice de-a lungul razei particulei sferice se formează aproape întotdeauna un gradient de concentrație de azot, astfel încât pe suprafața granulei se creează condiții pentru formarea nitrurii Mn5N2. La răcire, faza de nitrură ε- sau ξ- a soluției solide, în funcție de concentrația de azot, se separă de soluția solidă în tot volumul.

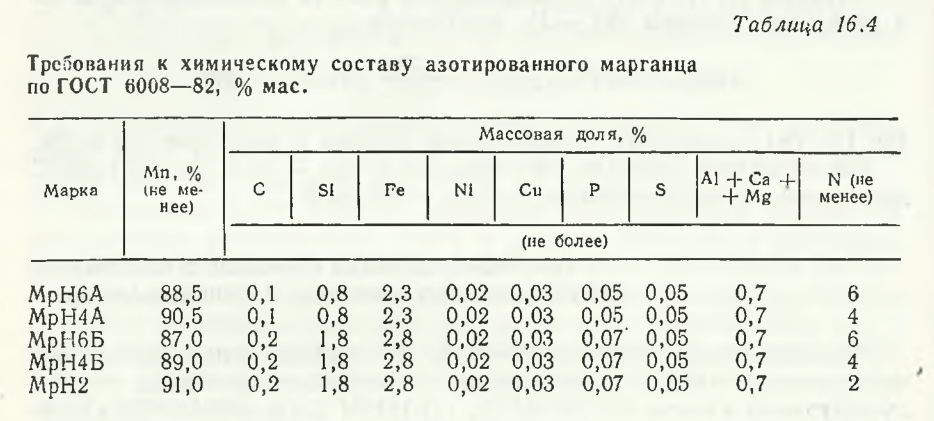

Pentru practica de producere a manganului nitrurat de mare importanță este studiul efectului temperaturii de nitrurare a metalului. Interacțiunea manganului cu azotul este însoțită de degajarea unei cantități relativ mari de căldură. Căldura de formare a Mn4N este de — 130 kJ/mol, astfel încât în sistemul Mn — N, precum și în interacțiunea din alte sisteme Me — N, există o eliberare locală de căldură care conduce la topirea metalului. Termicitatea procesului de nitrurare afectează rata de creștere a temperaturii în cuptoarele industriale și ar trebui luată în considerare la dezvoltarea tehnologiei de producție a manganului nitrurat (tabelul 16.4).

Deoarece, în unele cazuri, este permisă utilizarea feroaliajelor de mangan care conțin azot cu un conținut crescut de carbon și fosfor, costul producerii unei cantități echivalente de azot în cazul utilizării ferromanganului cu conținut mediu și scăzut de carbon ca bază este mult mai scăzut decât în cazul utilizării manganului metalic.

Utilă din punct de vedere industrial este tehnologia de nitrurare în fază solidă a manganului prin metoda TsNIIIChM-DMetI-ZFZ. Esența sa constă în faptul că peletizarea pulberilor de mangan nitrurate are loc direct în timpul saturației cu azot a manganului datorită efectului de temperatură crescut al nitrurării. Acest lucru se realizează ca urmare a nitrurației în cuptoare cu vid, pulberea de mangan este încălzită în vid, iar după atingerea unei anumite temperaturi, azotul molecular este introdus în cuptor. Într-un cuptor în vid cu o capacitate de 10 tone, viteza de încălzire a pulberii înainte de injectarea azotului este de 10-20 °C/h. Când temperatura atinge 600-850 °C, se introduce azot, rata de încălzire crește la 40-80 °C/h.

Tehnologia de nitrurare a manganului prin procedeul în fază solidă este următoarea. Pulberea de mangan (fracție ≤ 2 mm) obținută într-o moară cu bile în atmosferă de azot se toarnă în tăvi și se introduce în cuptoare cu vid la o temperatură care nu depășește 200 °С. După crearea unui vid nu mai mic de 133,3 Pa și încălzirea ulterioară până la 800 °C, azot molecular cu o puritate de 99 % N2. Temperatura izotermă de menținere este de 900-950 °C. Deoarece procesul este exotermic, pulberea este sinterizată în pulberi puternic sinterizate. Răcirea patului de întărire se realizează într-o atmosferă de azot. Se obține o rezistență satisfăcătoare a sinterului dacă nitrurarea se efectuează la 750-900 °C, cu o densitate a sinterului de 5,9-6,4 g/cm 3 . La creare, în prima etapă a procesului de vidare, stratul de pulbere de mangan este slăbit de hidrogenul eliberat (140-250 cm 3 /100 g), ceea ce facilitează accesul azotului în timpul nitrării. Spre deosebire de tehnologia în două etape de mai sus, în care este necesară circulația azotului, procesul de vidare se realizează într-o atmosferă de azot furnizată continuu într-un sistem de cuptor închis. Capacitatea anuală a unui cuptor sub vid de acest tip este de 1300 de tone. Extinderea cuptoarelor în cursul reconstrucției a permis creșterea numărului de paleți cu pulbere de mangan de la 30 la 45. Perioada de încălzire a tăvii este de 20 h, iar durata totală a procesului de nitrurare este următoarea~70 ч. Pentru topirea unei tone de mangan nitrurat comercial se consumă 1030 kg de mangan metalic, 150 m 3 de azot, în timp ce consumul de energie electrică este de 1180 kWh. Utilizarea utilă a manganului este de 98 %. Pentru a reduce prețul de cost al manganului nitrurat, a fost testată cu succes utilizarea deșeurilor de mangan metalic, în care numărul de fracțiuni fine de la 0,04 la 0,01 mm este cu 13,8 % mai mare decât în pudră atunci când se sparge bucăți de mangan comercial.

Atunci când silicomanganul este utilizat ca component inițial, procesul se desfășoară în principal în conformitate cu regimul similar celui pentru obținerea manganului nitrurat. Diferența constă în compoziția și cinetica de formare a fazelor cu azot, datorită conținutului de siliciu și carbon din silicomangan cu 17-20 % siliciu și 1,2-1,5 % C.

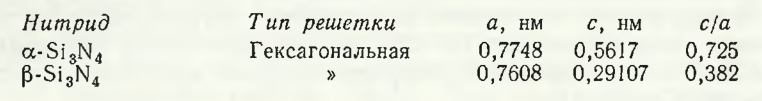

Siliciul cu azot formează singura nitrură Si3N4care conține 39,39 % în greutate N. Acesta are o rețea rombică cu parametrii: a = 1,338 nm; b = 0,86 nm și c = 0,774 nm. Cu toate acestea, studii mai recente au clarificat structura cristalină a nitrurii de siliciu. În primul rând, s-a constatat că Si3N4 există în două modificări: α- și β-Si3N4. Cele mai exacte valori ale perioadelor de rețea ale acestor modificări ale siliciului sunt următoarele

Si3N4 nu are practic nici o regiune de omogenitate.

Polimorfismul este independent de compoziție. Nitrură de β-Si3N4 se formează la temperaturi ridicate (>>1450 °C). De asemenea, poate fi obținută prin recoacerea α-Si3N4 la 1550 °C.

Solubilitatea azotului în siliciul solid este neglijabilă, nitrură de siliciu este în echilibru cu siliciul lichid, adică practic nu se dizolvă în siliciul lichid. Nitrură de siliciu nu se topește, iar atunci când este încălzită la temperaturi ridicate (>1800 ° C) se descompune.

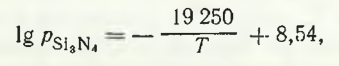

Presiunea de disociere a nitrurii de siliciu este exprimată prin ecuația

din care rezultă că o presiune egală cu 1 atm (101 kPa) este atinsă la 1977 °C. Căldura standard de formare a Si3N4 ΔH°298 = -750,3 kJ/mol, entropia S°298 = 96,14 J/(mol — K).

Încălzirea nitrurii de siliciu în aer la 1100-1500 ° C este însoțită de formarea unei pelicule de siliciu. Compoundul Si3N4 se caracterizează printr-o rezistență ridicată la metalele topite. Deoarece în silicomangan siliciul nu este conținut în formă liberă și este reprezentat de siliciuri, mai precis silicocarburi de mangan (Mn, Fe).xSiyCz, încălzirea aliajului în atmosferă de azot este însoțită de formarea unor faze nitride de compoziție complexă. Tabinovici A. V. a stabilit că compoziția fazelor silicomanganului nitrurat este reprezentată de silicitrură de mangan Mn5-xSi3-уNx+y și carbură (Mn, Fe)23C6. Indiferent de conținutul final de azot (gradul de finalizare a procesului) x = 2,95 și y = 0,65.

Metoda în fază solidă de obținere a feroaliajelor nitrurate se caracterizează printr-o mare versatilitate și poate fi aplicată la producerea de ferromangane nitrurate cu conținut ridicat de carbon cu vanadiu și alte aliaje.

Se cunosc, de asemenea, metode de obținere a feroaliajelor nitrurate complexe prin saturarea unui amestec de pulberi de Fe — Mn, Fe — V, Fe — Cr, Fe — Nb și alte feroaliaje luate într-un anumit raport specificat. Astfel, se pot obține aliaje nitrurate sinterizate la conținutul necesar de elemente de aliere și cu un conținut de azot mai ridicat (până la 10%).

Studii similare privind obținerea feroaliajelor nitrurate pe bază de mangan și aliajele sale au fost citate ulterior și de alți autori din fosta URSS și din străinătate. Astfel, la Institutul de Metalurgie și Tehnologia Metalelor al Academiei Bulgare de Științe au fost investigate procesele de obținere a silicomanganului nitrurat (7-23 % Si, 65-85 % Mn, 0,5-3,5 % C), precum și a aliajului complex (25-40 % Mn, 22-32 Cr, 10-17 % Si). S-a stabilit că la nitrurarea silicomanganului cei mai buni indicatori se obțin la un conținut de siliciu de cel mult 10 %. Pentru particulele de pulbere de silicomangan

În cazul nitrurării aliajului complex Mn — Cr — Si, se obține un conținut de azot de 10-12 % la 1150-1200 °C, o presiune a azotului de 1200-1500 kPa și o fracțiune de pulbere de aliaj de 1-2 mm.

Deoxidarea oțelului cu silicomanganez

Este bine cunoscut faptul că dezoxidarea oțelului lichid cu dezoxidanți complecși, de exemplu silicomangan, asigură o calitate superioară a metalului. Aceasta este asociată, de regulă, cu o scădere a activității componentelor SiO2 și MnO în produsele de reacție, care sunt aliaje ale sistemului MnO — SiO.2. Din analiza diagramei de stare a acestui sistem rezultă că, la temperaturile proceselor de fabricare a oțelului în condiții izoterme (de exemplu, 1600 ° C), pe măsură ce conținutul de SiO2 de la 0 la 100 %, izoterma trece prin regiunea bifazică Mnт + lichid, regiunea monofazică + lichid și regiunea lichid + SiO2(т). Din date rezultă că, în prima regiune, oMnO = 1, iar în a treia regiune aSiO2 = 1, în a doua regiune aMnO < 1 и aSiO2 < 1. Следовательно, в зависимости от концентрации марганца и кремния в жидком железе стали состав и активность компонентов в продуктах реакции различны. Однако учет изменения активности aMnO și aSiO2 la deoxidarea fierului de către aliajele din sistemul Mn-Si este o condiție necesară, dar nu suficientă pentru o analiză mai completă a procesului de deoxidare. Condiția obligatorie este o abordare integrată a rezolvării acestei probleme fizico-chimice, care prevede luarea în considerare a modificărilor activității manganului și siliciului în topitura metalică.

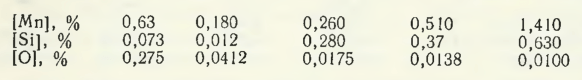

În primele lucrări ale Acad. A. M. Samarin a stabilit cel mai adecvat raport între conținutul de mangan și cel de siliciu din oțel și, pe această bază, au fost recomandate compozițiile adecvate ale agenților deoxidanți din sistemul Mn — Si (denumit în continuare Mn — Al — Si). S. M. Averbukh, L. A. Smirnov și S. I. Popel au efectuat un studiu termo-termic detaliat al manganului și siliciului din oțel. I. Popel a efectuat o analiză termodinamică detaliată a procesului de dezoxidare comună a fierului lichid cu siliciu și mangan, luând în considerare activitatea componentelor în fazele metalică și oxidică. Echilibrele de reacție în sistemul Fe — O — Si — Mn au fost studiate prin metoda interacțiunii cu un amestec de gaze cu circulație continuă H2O — H2 — Ar. Conținutul masic de mangan a variat de la 0,063 la 1,41 %, iar cel de siliciu de la 0,073 la 0,63 %. Conținutul de oxigen din fier la 1600 °C în funcție de concentrația de siliciu și mangan din metal este prezentat mai jos:

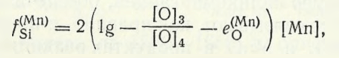

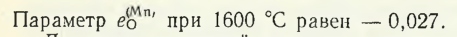

Autorii lucrării au determinat influența reciprocă a siliciului și manganului asupra coeficienților lor de activitate pe baza rezultatelor experimentelor cu concentrații de [Mn] și [Si] care depășesc raporturile [Si]/[Mn], la care SiO2 este izolat într-o fază independentă (datele de mai sus marcate cu un asterisc). Deoarece în faza de oxid saturată cu SiO2, aSiO2= 1, din expresia constantei de echilibru a reacției de oxidare în topiturile sistemelor Fe — O — Si și Fe — O — Mn, autorii au obținut o expresie care ia în considerare influența lui [Mn] asupra coeficientului de activitate al siliciului

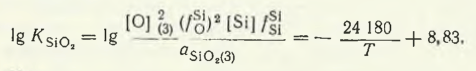

unde [O](3) și [O](4) — sunt concentrațiile de oxigen în fier în echilibru cu topiturile sistemelor Fe — O — Si și, respectiv, Fe — O — Si — Mn. Pentru reacția sistemului Fe — O — Si, dependența de lg K SiO2 în funcție de temperatură are următoarea formă

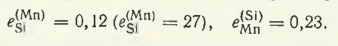

Pentru a cuantifica influența manganului asupra coeficientului de activitate al siliciului, autorii au determinat parametrii de interacțiune

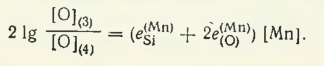

Astfel, autorii au confirmat cantitativ că creșterea capacității de deoxidare a [Si] în prezența [Mn] este cauzată nu numai de scăderea aSiO2 în faza de silicat, ci și de interacțiunea siliciului și a manganului în fierul lichid. Cantitativ, această influență este descrisă prin expresia

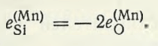

Dacă aSiO2 = 1, atunci concentrațiile de oxigen în topiturile sistemelor Fe — O — Si și Fe — O — Si — Mn vor fi aceleași numai în condițiile

Luând pentru reacția

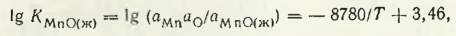

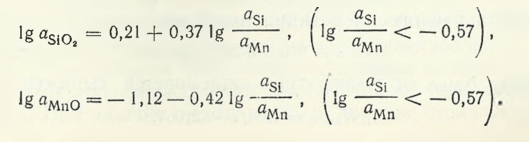

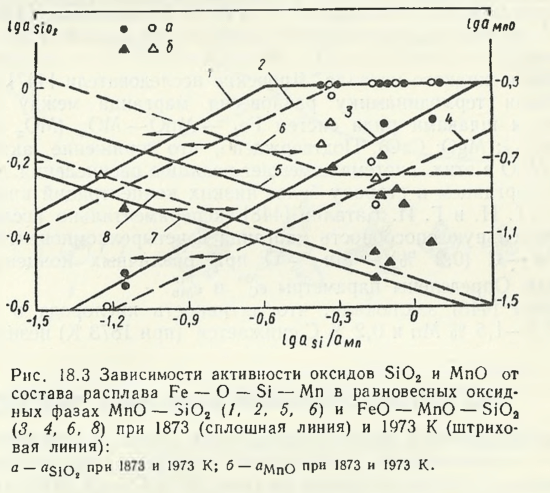

autorii au determinat activitatea MnO și SiO2 în topitura de silicat. Rezultatele calculelor sunt prezentate în Fig. 18.3. Valorile raporturilor aSi/aMncorespunzătoare limitei de solubilitate a SiO2 în faza de silicat (punctele de intersecție ale liniilor 3 și 4 cu linia lg aSiO2= 0), depășesc valorile lor pentru topiturile marcate cu un asterisc. În cazul în care produsele de oxidare a fierului de către aliajele din sistemul Mn — Si reprezintă topituri de silicați din sistemul MnO — SiO2dependențele aSiO2 și aMnO în acestea la 1600 °C sunt descrise prin expresii:

Dacă lg (aSi/aMn) = — 0,57, atunci activitățile componentelor fazei silicatice sunt constante și egale cu aSiO2= 1 și aMnO = 0,13. Astfel, influența manganului asupra capacității de deoxidare a siliciului la utilizarea aliajelor — agenți de deoxidare din sistemul Mn — Si sau la adăugarea separată de ferromangan și ferrosiliciu se manifestă nu numai prin reducerea activității componentelor — produse ale reacției de deoxidare a fierului (oțelului), dar și prin creșterea activității manganului în faza metal-silicat (în oțel), deoarece e Mn Si = 0,23 este pozitivă, nu negativă, așa cum s-a observat în lucrările cercetătorilor japonezi. G. G. Mikhailov și N. M. Tankelevskaya au prezentat rezultatele studiului caracteristicilor structurii diagramei de stare Fe — Mn — C — O și Fe — Si — C — O în regiunea de cristalizare a metalului lichid. Cercetătorii japonezi au analizat termodinamica echilibrului manganului între fierul lichid și zgura unui număr de sisteme Fet — MnO- MOx (MOx = PO2,5; SiO2AlO1,5; MgO; CaO). S-a confirmat că scăderea activității de FetO și MnO în aceste sisteme deplasează reacția de oxidare a fierului lichid de către mangan către concentrații mai scăzute de oxigen. Zinevich T. N. și G. I. Batalin au investigat experimental capacitatea de deoxidare a manganului în sistemul cu patru componente Fe — C (0,2 %) — Mn — O la diferite concentrații de mangan. Parametrii e Mn C și e Mn Mn.

Autorii au concluzionat că activitatea oxigenului în prezența a 0,5- 1,5 % Mn și 0,2 % C scade (la 1873 K) în mod nesemnificativ.