Există trei metode de peletizare a minereurilor fine și a concentratelor: brichetarea, sinterizarea și peletizarea (peletizarea).

Primul grup include metode de producere a brichetelor cu sau fără adaos de lianți, urmate de presarea amestecului în brichete de formă geometrică regulată.

Al doilea grup include metode bazate pe încălzirea minereului până la punctul de topire cu cristalizarea ulterioară din topitură și formarea de noi minerale.

Al treilea grup include metode bazate pe proprietatea particulelor de minereu umezite și măcinate fin de a se lipi între ele în bulgări mai mult sau mai puțin rezistenți, cărora li se dă dimensiunea și forma rotundă necesare prin peletizare în aparate speciale.

Brichetele și peleții sunt uscați și prăjiți pentru rezistență, în timp ce materialul înmuiat prin sinterizare este gata de utilizare imediat ce este obținut.

Conținut

Brichetarea

Brichetele metalurgice trebuie să îndeplinească următoarele cerințe:-

- Rezistența la strivire a brichetelor nu trebuie să fie mai mică de 50 kg/cm 2 .

- Brichetele trebuie să fie rezistente la apă. Rezistența la strivire după o oră de staționare a brichetelor în apă nu trebuie să scadă cu mai mult de 10-15%. Brichetele umede nu trebuie să fie distruse de îngheț.

- Brichetele trebuie să fie stabile în atmosfera de abur supraîncălzit.

- Brichetele nu trebuie să își piardă rezistența atunci când sunt încălzite până la 900°.

- În timpul supraîncărcării, transportului și distrugerii mecanice aferente, brichetele nu trebuie să producă mai mult de 10% de fine cu dimensiunea de 5-0 nm.

Metodele de brichetare a minereurilor sunt împărțite în următoarele trei grupe:

- brichetarea fără adaos de lianți;

- brichetare cu adaos de lianți de origine organică;

- brichetarea cu adaos de lianți anorganici.

Brichetarea fără adaos de lianți

Brichetarea minereurilor fără adăugarea de lianți este posibilă numai dacă acestea conțin o cantitate suficientă de lianți argiloși pentru a acționa ca lianți. Excepție fac particulele fine de minereu cu proprietăți coloidale. Brichetele obținute prin această metodă din minereu de fier brun au cea mai mare rezistență. Majoritatea minereurilor de acest tip — umezite și bine amestecate la o presiune relativ scăzută — umplu bine matrița, rezultând brichete dense și omogene. Procesul de producție a acestor brichete diferă puțin de cel al cărămizilor obișnuite de construcție. În funcție de proprietățile minereului, presiunea de presare se aplică de la 75 la 200 kg/cm 2 .

În cazul în care minereul este foarte plastic, presarea se poate efectua în prese convenționale cu bandă, cu presiuni de până la 75 kg/cm 2 , al căror avantaj este productivitatea ridicată, consumul redus de energie și costurile reduse de exploatare.

În ciuda simplității sale aparente, brichetarea fără aditivi lianți nu este foarte răspândită, cu excepția procedeului Gröndahl, care este utilizat în unele uzine din Suedia pentru legarea concentratelor magnetice. Această metodă constă în presarea umedă a concentratului fin în brichete de 150×150×75 mm, care sunt arse într-un cuptor tunel cu încălzire treptată. Cuptorul este încălzit cu gaz generator sau cărbune fin. Temperatura de ardere a brichetelor de concentrat de magnetită este menținută la 1400°, iar timpul de ședere la această temperatură este de 40-45 min. Temperatura de ardere a brichetelor trebuie să fie cu 100-200° sub punctul lor de topire. Consumul de combustibil condiționat pentru ardere este de 6-7% din greutatea brichetelor. Dezavantajul metodei este costul ridicat al brichetelor în comparație cu sinterizarea și peleții, astfel încât aceasta nu a fost răspândită.

Dezavantajele metodelor de brichetare a minereurilor fără utilizarea de lianți includ următoarele:

- brichetele nu sunt adecvate pentru utilizare imediat după turnare, acestea necesitând uscare și ardere prelungite.

- Regimul de uscare și ardere necesită construirea de cuptoare voluminoase și costisitoare pentru a asigura încălzirea treptată și neintruzivă a brichetelor. Costul cuptoarelor este principalul cost al instalației.

- Consum semnificativ de combustibil pentru uscarea și arderea brichetelor, de până la 8% din greutatea brichetelor.

Brichetarea minereurilor cu adaos de lianți de origine organică

Metodele de brichetare a minereurilor cu adaos de lianți organici sunt mai mult de interes istoric decât practic. Gudronul de cărbune, smoala, gudronul și chiar făina de secară au fost utilizate ca aditivi. Costul ridicat și raritatea acestor produse nu au putut facilita răspândirea procedeelor de brichetare cu lianți organici și acestea au fost abandonate pe scară largă.

În plus, brichetele produse cu adaos de liant organic nu sunt stabile termic: în zona temperaturilor ridicate, după arderea aditivului organic, brichetele se sfărâmă.

Brichetarea cu adaos de lianți anorganici

Grupul de metode de brichetare care utilizează lianți anorganici este cel mai extins.

Majoritatea acestor metode nu au găsit aplicare industrială, dar unele dintre ele au fost utilizate în trecutul recent, nu fără succes, în mici uzine metalurgice, iar în unele întreprinderi din metalurgia neferoasă sunt utilizate și astăzi.

În funcție de principiul de acțiune al lianților, metodele din acest grup pot fi împărțite în șase subgrupe care diferă semnificativ între ele.

Metode bazate pe proprietățile de cimentare ale silicaților

Printre metodele din acest grup se numără metoda inginerului minier Yuzbashev, utilizată la începutul acestui secol în unele fabrici rusești. Aceasta constă în adăugarea de ciment hidraulic la finele de minereu, umezirea amestecului și presarea acestuia în brichete în prese de cărămidă obișnuite. Pentru a face brichetele poroase, în masa brichetată se adaugă amenzi de cărbune sau cocs, paie tocate, rumeguș și alte materiale. Brichetele sunt uscate la aer și, după o întărire suficientă, sunt trimise în depozitul de încărcare al atelierului de furnal. CaO și MgO conținute în ciment înlocuiesc o parte din fluxurile introduse.

Metoda lui Yuzbashev nu este populară din cauza costului relativ ridicat al cimentului utilizat ca liant și a stabilității insuficiente a brichetelor în zona de temperatură ridicată a furnalului.

În anii treizeci ai acestui secol, inginerii sovietici Averkiev și Udovenko au propus o metodă de brichetare folosind sticlă lichidă ca liant. Sticla lichidă dizolvată se adaugă la minereul brichetat, masa umezită este amestecată bine și introdusă într-o presă pentru a forma brichete. Consumul de sticlă depinde de proprietățile minereului și depășește de obicei 5%. Brichetele presate sunt uscate și arse la 400-500°, după care capătă o bună rezistență și rezistență la apă.

Dezavantajele metodei sunt costul ridicat al sticlei lichide, porozitatea redusă a brichetelor și înmuierea lor rapidă în timpul încălzirii în furnal. În plus, adăugarea de silicat reduce conținutul de fier din brichetă, ceea ce determină un consum suplimentar de fluxuri și crește cantitatea de zgură la topirea în furnal.

Alte metode bazate pe proprietatea de cimentare a unor silicați, din aceleași motive și din cauza complexității lor, precum și metoda lui Averkiev și Udovenko, nu s-au răspândit.

Metode bazate pe obținerea silicaților cimentați în procesul de brichetare

Metoda Schumacher

În această metodă liantul este silicat de tip CaO — SiO.2 — nH2O, obținut conform schemei

Pentru obținerea acestuia, se utilizează nisip cuarțos măcinat și var în cantitate de 8-10%. Această pulbere se amestecă bine cu minereul (este mai bine să fie măcinat sub alergători) sub umezirea corespunzătoare, iar apoi amestecul se presează la o presiune de 400-700 kg/cm 2 . Brichetele sunt întărite prin tratare cu abur la o presiune de 10 atm timp de 2-4 ore.

După tratarea cu abur, brichetele dobândesc o rezistență ridicată și o bună stabilitate termică.

În practica industrială, metoda Schumacher nu este răspândită din cauza complexității și a costului său ridicat.

Metoda lui Fonyakov

Această metodă se bazează pe puterea de legare a gelurilor de siliciu care se desprind din soluția de sticlă lichidă atunci când sunt tratate cu o soluție slabă de clorură de calciu.

Pentru a obține un gel de minereu de acid silicic înainte de presare este umezit secvențial — mai întâi cu 1-2% soluție de sticlă lichidă, apoi 1,5-2% soluție de clorură de calciu și apoi intră în presă. După ieșirea din presă, brichetele sunt uscate și arse la o temperatură de 400-500 ° pentru a deshidrata gelul de siliciu format, după care acestea dobândesc o rezistență ridicată, îndeplinind cerințele pentru brichete.

Metoda lui Fonyakov nu dă rezultate bune în piatra de fier brună.

Metode bazate pe formarea carbonatului în procesul de brichetare

Tehnologia procesului de brichetare în acest caz este, de asemenea, foarte complicată. Astfel, conform celei mai cunoscute metode Weiss, minereul este umezit cu lapte de var și modelat în brichete, care sunt supuse unui tratament în două etape cu dioxid de carbon presurizat. În prima etapă, tratamentul se efectuează cu gaz rece, iar în a doua etapă — încălzit la o temperatură de 90-100°.

Formarea carbonatului se desfășoară conform schemei

Se obțin brichete rezistente, dar la încălzire devin instabile datorită reacției de descompunere a carbonatului de oxid de calciu.

Metoda Ausis

Metoda Ausis se bazează pe adăugarea de puf de var la minereu și tratarea amestecului înainte de presare cu o soluție de 10% de clorură de calciu sau magneziu.

În masa de minereu, reacția se desfășoară conform schemei

După ieșirea din presă, brichetele sunt supuse uscării și arderii la o temperatură de 400-500 °, după care îndeplinesc cerințele de rezistență și stabilitate termică.

Metoda Jarchot — brichetarea cu ciment de fier

Metoda de brichetare cu ciment de fier se bazează pe proprietatea de legare a hidraților de oxid de fier formați în procesul de presare a minereului și prelucrarea ulterioară a brichetelor. În acest scop, la finele de minereu se adaugă 5-10% de așchii de fier zdrobite și 0,5-1,0% NaCl sub formă de soluție, ceea ce accelerează formarea hidraților de oxid de fier. Procesul de întărire a brichetelor pentru unele minereuri este finalizat în câteva ore de la fabricarea acestora. Pentru majoritatea minereurilor, timpul de maturare este determinat de 20-40 de ore. Brichetele nu au nevoie de uscare și ardere artificială, fixarea are loc în timp ce brichetele se află într-un depozit închis.

O scurtă trecere în revistă a metodelor de brichetare, atât fără aditivi, cât și cu aditivi, arată că principalul dezavantaj al majorității acestora este dificultatea de a prelucra brichetele pentru a obține rezistența necesară. Dezavantajul altora este utilizarea de lianți care reduc conținutul de fier al minereului din cauza creșterii componentelor de balast SiO2Al2O3precum și aditivi scumpi.

Este necesar să se dezvolte un astfel de proces de brichetare, care să permită obținerea de brichete rezistente imediat după ieșirea din presă, ca în industria cărbunelui și a turbei. Până la dezvoltarea unui astfel de proces, brichetarea nu va putea deveni la fel de răspândită ca procesul de peletizare a minereurilor prin sinterizare.

Aglomerarea

Sinterizarea minereurilor se realizează în cuptoare rotative cu aspirație de aer de jos și în suspensie.

Cea mai răspândită metodă de sinterizare a minereurilor cu aspirație de aer a înlocuit aproape peste tot sinterizarea în cuptoare rotative. Sinterizarea cu suflare de jos este utilizată în industria plumbului, în timp ce sinterizarea în stare suspendată nu a ieșit din stadiul de experimente semi-industriale.

Sinterizarea în cuptoare rotative

Sinterizarea în cuptoare rotative se bazează pe principiul peletizării finelor de minereu înmuiat prin încălzire în bulgări sferici cu diametre de la 10-15 la 100 mm.

Cuptorul este încălzit de la capătul de evacuare prin arderea gazului sau a cărbunelui fin. Temperatura în zona flăcării de ardere nu trebuie să depășească punctul de topire al minereului. Încălzirea minereului de către produsele reziduale de ardere și căldura radiantă a căptușelii incandescente a cuptorului este o caracteristică termică distinctivă a procesului de sinterizare în cuptoarele rotative.

Minereul care intră în cuptorul încălzit, datorită înclinării și rotației cuptorului, se deplasează spre capătul de descărcare al cuptorului, trecând prin zone succesive cu temperaturi care cresc treptat. Temperatura maximă este concentrată la capătul de descărcare al cuptorului, prin care se introduce combustibilul în cuptor. Pe măsură ce se încălzește, minereul pierde mai întâi apa higroscopică și apoi apa constituțională și intră în zona de temperatură ridicată, unde boabele individuale încep să se sinterizeze în agregate mai mari care cresc în dimensiune pe măsură ce se apropie de capătul de descărcare al cuptorului. Pe măsură ce bulgării se rostogolesc continuu pe pereții cuptorului, se compactează și își măresc dimensiunile, asemănător cu rostogolirea zăpezii umede. Este extrem de important să se asigure că, în zona de încălzire maximă, temperatura nu crește până la punctul de topire al minereului, pentru a evita scalarea căptușelii cuptorului. Detartrarea și controlul acesteia este una dintre cele mai negative caracteristici ale sinterizării minereurilor în cuptoare rotative.

Aglomeratul produs în cuptoarele rotative este un material dur, grumos, care poate rezista depozitării prelungite, transportului pe distanțe lungi și reîncărcării repetate.

Sinterizarea minereurilor în cuptoare cu tambur cilindric rotativ a fost propusă aproape simultan cu sinterizarea prin metoda aspirației aerului, dar, din cauza unor dezavantaje, a devenit mai puțin răspândită. Între timp, unele minereuri care conțin o cantitate mare de apă higroscopică și hidratată, care, la sinterizarea prin aspirarea aerului, determină o contracție mare a încărcăturii și un randament scăzut al sinterului, pot fi supuse cu succes sinterizării în cuptoare rotative.

Cuptorul (fig. 4) este un cilindru de fier cu un diametru de până la 3,6 m și o lungime de până la 100 m (cel mai adesea 40-60 m), format din mai multe cochilii nituite sau sudate între ele și căptușit în interior cu cărămizi de argilă refractară. Acest cilindru este instalat la un unghi de 1-2° față de orizont. În funcție de lungimea cuptorului, suprafața exterioară a cilindrului este prevăzută cu 2 până la 4 benzi, care susțin cuptorul pe role. Rotația este produsă de un motor electric cu o putere de 150-200 kW prin intermediul unei cutii de viteze, al cărei pinion de ieșire intră în angrenaj cu un inel dințat, montat pe carcasa cuptorului. Viteza de rotație este de 0,25 — 1,0 rpm. Minereul este încărcat în capătul superior, ridicat al cuptorului, descărcarea sinterului — din capătul opus al cuptorului.

Capătul de încărcare al cuptorului intră în camera de cărămidă, prin care gazele de evacuare trec la colectorii de praf și la coșul de fum. Etanșeitatea la aer între balabanul rotativ al cuptorului și zidăria camerei este asigurată de un dispozitiv cu segmente mobile din tablă.

Mineralul este alimentat printr-o țeavă înclinată, care intră în cuptor la un capăt, sau (mult mai rar) printr-un jgheab cu șurub. În ambele metode, secțiunea activă a cuptorului este redusă, ceea ce duce la o viteză mai mare a gazelor de ardere și la o extracție sporită a prafului.

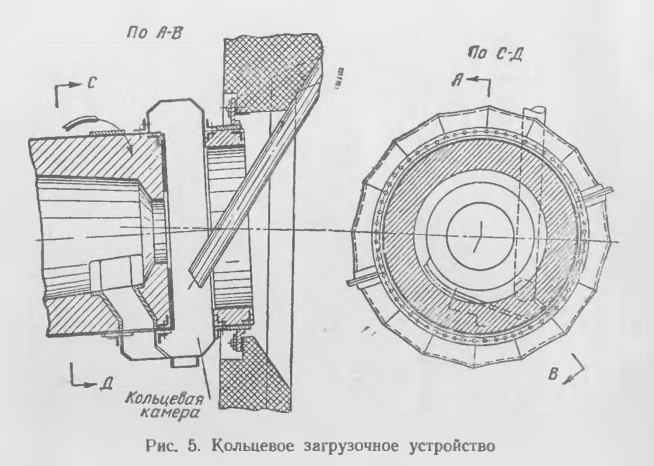

Mai avansat este dispozitivul circular de încărcare (fig. 5), care se rotește odată cu cuptorul și este o cameră cu un diametru mai mare decât diametrul cuptorului. Minereul este introdus într-o astfel de cameră printr-o țeavă înclinată spre ieșirea gazelor de ardere. Deoarece suprafața secțiunii transversale a camerei este mult mai mare decât suprafața secțiunii transversale a cuptorului, viteza gazelor este redusă, ceea ce creează condiții favorabile pentru separarea prafului.

Utilizarea unui alimentator inelar permite instalarea conductei de alimentare a cuptorului la un unghi mare, ceea ce facilitează alimentarea cuptorului cu minereuri greu de transportat.

Capătul de descărcare al cuptorului este situat în camera prin care este alimentat combustibilul. Sinterul din cuptor este transportat din cuptor printr-un buncăr de ghidare către un transportor metalic, care este utilizat pentru a-l transfera în vagoane sau într-un depozit.

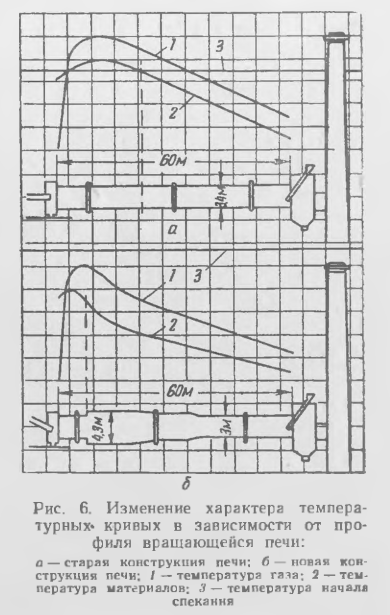

Diametrul tamburului în cuptoarele de concepție veche era același pe toată lungimea sa, în timp ce în cuptoarele de concepție mai recentă este format din două sau trei secțiuni de diametre diferite. Diametrul cel mai mic al cuptorului de concepție nouă se află la capătul de ieșire, în partea în care arde combustibilul. În această parte a cuptorului se dezvoltă temperaturile cele mai ridicate, ceea ce permite finalizarea procesului de formare a sinterului la o lungime scurtă a cuptorului de la capătul de ieșire. După 7-8 m, gazele intră în partea inferioară a cuptorului, iar temperatura cuptorului scade brusc. Această construcție reduce formarea de depuneri în cuptor și facilitează îndepărtarea acestora.

Fig. 6 prezintă un profil al unui cuptor rotativ de concepție veche și nouă, cu curbele de distribuție a temperaturii pe lungimea cuptorului.

În Uniunea Sovietică, înainte de Marele Război pentru Apărarea Patriei, un cuptor rotativ pentru sinterizarea prafului de grătar și a cenușii piritice funcționa la uzina metalurgică Konstantinovsky, numită după Frunze în Donbass. Uzina metalurgică Frunze din Donbass. Cuptorul avea o lungime de 60,4 m, iar capacitatea sa era de aproximativ 350 de tone de sinter pe zi.

Un dezavantaj major al cuptoarelor rotative este formarea de „calcaruri” în zona temperaturilor ridicate, a căror îndepărtare, pe lângă timpul inevitabil de oprire, este însoțită de distrugerea căptușelii cuptorului. Unul dintre mijloacele de combatere a formării calcarului este reducerea diametrului cuptorului în zona de sinterizare, ceea ce contribuie la formarea unui sac de gaze în partea expandată a cuptorului cu o temperatură mai scăzută în comparație cu zona de formare a sinterizării.

Încă nu este posibil să se evite apariția calcarului și, prin urmare, în cuptoarele de concepție nouă, calcarul este îndepărtat cu ajutorul torțelor mecanice răcite cu apă.

Căldura de sinterizare după descărcarea din cuptor este utilizată pentru încălzirea aerului furnizat arzătoarelor, ceea ce îmbunătățește eficiența termică a cuptorului.

Sinterizarea în cuptoare rotative poate fi supusă unei mari varietăți de materiale din punct de vedere al compoziției chimice și al grosimii: minereuri de fier, concentrate, praf de așchii, cenușă de pirită și alte materiale pulverulente care conțin fier și care nu sunt adecvate pentru topirea directă în înalte furnale.

Pregătirea materialului înainte de sinterizare în cuptoarele rotative se limitează la cernerea bucăților mari aleatorii pentru a evita blocarea conductei de alimentare a cuptorului. Atunci când se sinterizează mai multe tipuri de minereuri sau concentrate pentru a produce un singur tip de sinter, dozarea minereurilor din încărcătură într-o anumită proporție trebuie efectuată prin aceeași metodă ca în buncărurile de încărcare ale instalațiilor de sinterizare care funcționează prin metoda aspirației aerului. Până în prezent, în practică nu s-au întâlnit cazuri de amestecuri complexe de minereuri la sinterizarea în cuptoare rotative.

Consumul de combustibil în timpul sinterizării în cuptoare rotative este mai mare decât în instalațiile cu aspirație de aer. Pentru a crește eficiența termică a cuptoarelor de ultimă generație, sunt instalate schimbătoare de căldură. La capătul de încărcare al cuptorului, pentru a îmbunătăți transferul de căldură în zonele pregătitoare, sunt agățate lanțuri de fier care preiau căldura gazelor de evacuare și transferă această căldură materialului umed care se lipește de lanțuri.

Temperatura gazelor reziduale în cazul utilizării lanțurilor este redusă de la 250-300 la 120-150°. Dar chiar și în aceste condiții consumul de combustibil este mai mare decât în cazul sinterizării cu aspirație de aer.

În ciuda unor îmbunătățiri în proiectare, cuptoarele rotative nu sunt foarte răspândite în industria de sinterizare din cauza construcției lor voluminoase și a productivității scăzute. Productivitatea unui cuptor lung de 50-60 m, cu un diametru de peste 3 m, nu depășește 200-300 tone de sinter pe zi. Recent, în proiectarea cuptoarelor rotative crește semnificativ diametrul și lungimea acestora (până la 130-140 m), ceea ce va atinge o productivitate egală cu 1000-1200 tone de sinter pe zi.

Consumul de combustibil în timpul sinterizării minereurilor în cuptoare rotative este de 10-12%.

Sinterul de la cuptoarele rotative, fiind mult mai dens în comparație cu sinterul convențional, este apropiat de minereurile naturale în bulgări în structura sa, ceea ce îl face un substitut valoros pentru minereurile de la suprafață. Acest domeniu de aplicare a cuptoarelor rotative are perspective cunoscute, în special având în vedere declinul continuu al rezervelor de minereuri în câmp deschis și cererea tot mai mare pentru acestea.

Pentru anumite varietăți de minereuri de lignit ocru, sinterizarea în cuptoare rotative poate fi aplicată cu performanțe tehnice și economice mai bune decât sinterizarea prin aspirație de aer.

Minereurile care conțin arsenic și zinc pot fi eliberate de aceste impurități prin sinterizare în cuptoare rotative într-o măsură mai mare decât se poate obține prin sinterizare prin aspirație. Aceste două elemente, care reduc valoarea minereului de fier, sunt aprinse la temperaturi ridicate într-un mediu reducător, care este creat fără dificultate prin adăugarea de cantități mici de cărbune sau cocs la vată.

Dacă sunt prevăzute colectori de praf, oxidul de zinc va precipita împreună cu praful, îmbogățindu-l cu zinc. Un astfel de praf îmbogățit cu zinc nu poate fi trimis în furnal pentru sinterizare, deoarece conținutul său ridicat de zinc va contamina minereul și îl poate face neadecvat pentru topirea fierului. Emisia de praf în timpul funcționării cuptoarelor rotative este mare: 10-15% și uneori ajunge la 20-25% în raport cu materialul uscat încărcat, ceea ce este o caracteristică negativă a cuptoarelor rotative.

Sinterizarea minereurilor în suspensie (metoda Saint-Jacques)

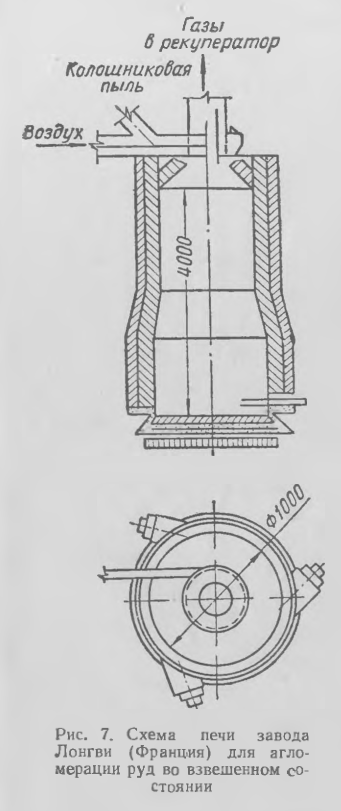

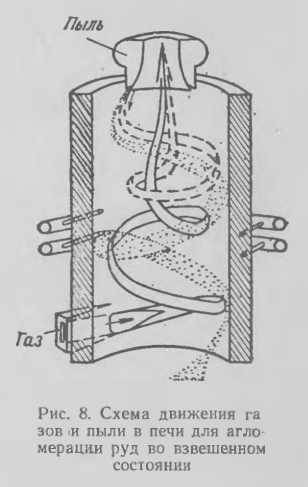

Sinterizarea minereurilor în suspensie, propusă în urmă cu aproximativ 30 de ani, nu a fost comercializată. Singura instalație industrială de aglomerare a minereurilor de fier în suspensie cu o capacitate de 10 tone/oră a fost construită în Franța în 1934. Esența procedeului (fig. 7) este următoarea. Minereul fin sau praful de grătar este suflat într-un cuptor cilindric cu ax de aer încălzit la 250-300°. Aerul cu minereu fin intră în partea superioară a cuptorului tangențial la suprafața conului de încărcare, imprimând materialului o mișcare de vortex (fig. 8). În partea inferioară a cuptorului există arzătoare cu gaz sau cărbune pulverizat amplasate tangențial la circumferința cuptorului.

Datorită dispunerii tangențiale a arzătoarelor, produsele de combustie incandescente se ridică în spirală, întâlnind în drumul lor un flux descendent de particule de minereu incandescente. Fluxul ascendent de gaze creează o contrapresiune care întârzie căderea particulelor fine pe fundul cuptorului, în urma căreia o parte considerabilă a materialului fin plutește pentru o anumită perioadă de timp în atmosfera de gaze fierbinți, în timp ce particulele mai mari cad în mișcare lentă, ceea ce creează condiții favorabile pentru ciocniri reciproce multiple ale particulelor.

În timpul ciocnirilor, particulele înmuiate se lipesc între ele, se măresc (fig. 9) și, după ce au învins rezistența fluxului de gaze, cad pe fundul cuptorului, unde are loc formarea finală a sinterului. Sub cuptor se află o masă circulară rotativă cu un cuțit fix, răcit cu apă, în formă de lamă de plug. Pe măsură ce masa se rotește, granulele de minereu înmuiat, întâlnind în drumul lor planul fix al cuțitului, sunt compactate, sudate în bucăți de aglomerat, descărcate în dispozitivul de recepție, de unde sunt trimise la locul de consum. Produsele de ardere incandescente sunt aspirate prin țevile de fontă ale recuperatorului cu ajutorul unui ventilator, se încălzesc și, răcite, sunt evacuate în coșul de fum. Căldura din recuperator este utilizată pentru încălzirea aerului utilizat pentru suflarea minereului în cuptor. O parte din aerul încălzit poate fi utilizat în arzătoare pentru arderea combustibilului.

Consumul de combustibil în timpul aglomerării în suspensie este considerabil mai mare decât în timpul aglomerării în mod convențional.

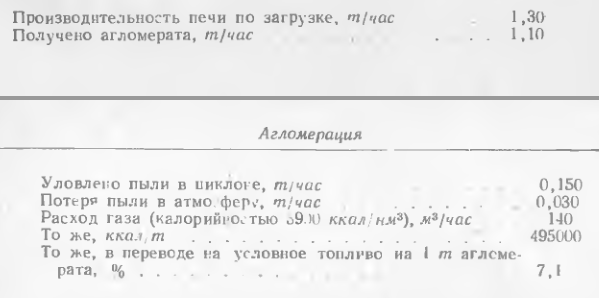

Experimentele de sinterizare a prafului de grătar în stare de suspensie la uzina din Longwy (Franța), unde a fost instalat un cuptor înalt de 4 m cu un diametru (intern) de 1 m, au dat următoarele rezultate:

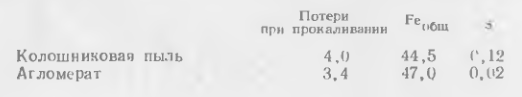

Compoziția chimică a prafului de grătar și a sinterului rezultat a fost următoarea:

Nu există niciun motiv pentru a contrasta aglomerarea în suspensie cu procesul obișnuit de sinterizare cu aspirație de aer, dar acesta își poate găsi aplicarea pentru sinterizarea prafului de grătar din curățarea uscată a gazelor, care poate fi suflat direct din colectorul de praf în furnalul cu puț și apoi sub formă de sinterizare intră în topitură. O astfel de utilizare a prafului de grătar va scuti de necesitatea de a-l transporta de la atelierul de furnal la instalația de sinterizare, care este însoțită de pierderi de praf și de poluarea teritoriului instalației.

Sinterizarea prin metoda aspirației

Sinterizarea finelor de minereu pe un grătar cu aspirarea aerului printr-un strat de încărcătură sinterizată este cea mai răspândită metodă de peletizare, care a înlocuit alte metode într-un timp scurt de existență.

Esența metodei este următoarea.

Finele de minereu sau concentratele sunt amestecate bine cu cocs sau cărbune zdrobit și umezite în același timp. Particulele fine de material umezite, atunci când sunt agitate, se consolidează în bulgări mici, mai mult sau mai puțin fermi. În consecință, încărcătura dobândește o compoziție granulară, care îi reduce greutatea în vrac și creează permeabilitatea necesară la gaze, permițând desfășurarea procesului de sinterizare într-un strat de 200-300 mm înălțime. Încărcătura pregătită este încărcată în dispozitivul de sinterizare, a cărui bază este un grătar, și este aprinsă de la suprafață cu ajutorul unei vatră speciale. În același timp, sub grătar se creează un vid de 500-1200 mm de hg. de apă, datorită căruia aerul este aspirat prin întregul strat de încărcare, ceea ce asigură oxidarea intensă a carbonului cu dezvoltarea unor temperaturi ridicate (până la 1500 °) în zona de ardere. Arderea care începe de la suprafața încărcăturii în zona cu înălțime limitată trece în mod constant prin întreaga grosime a încărcăturii și se termină la grătar. Ca urmare a temperaturii ridicate din zona de ardere, materialul sinterizat este parțial sau complet topit, formând un produs aglomerat nodos și poros. Amenzile nefinerate sunt cernute din sinterizare și returnate la re-sinterizare ca aditiv la încărcătura principală.

Mașinile de sinterizat pot fi discontinue sau continue și sunt fabricate într-o gamă largă de capacități. Cele mai răspândite sunt mașinile cu acțiune continuă, care sunt cărucioare individuale (paleți) în care sinterizarea are loc pe măsură ce acestea se deplasează peste camere de vid. Mișcarea cărucioarelor este efectuată de acționarea mașinii, care transferă cărucioarele de la ramura inferioară de repaus a mașinii la ramura superioară de lucru. Cărucioarele nu sunt conectate între ele.

În afară de mașinile de sinterizare rectilinii, există mașini circulare de tip carusel, în care cărucioarele se deplasează în jurul unei axe verticale deasupra unei camere de vid circulare.

Mașinile circulare de tip orizontal și vertical nu s-au răspândit din cauza construcției complicate și a inconvenientelor în exploatare.

Mașinile de sinterizare discontinue sunt cutii metalice de formă dreptunghiulară sau circulară, împărțite de un grătar în două părți, dintre care cea inferioară servește drept cameră de vid și este conectată într-un fel sau altul la un exhaustor, iar cea superioară servește pentru încărcarea încărcăturii.

În funcție de condițiile de lucru ale mașinilor de sinterizat pe loturi, acestea sunt împărțite în două tipuri: staționare și portabile. Mașinile staționare, după cum indică și numele lor, sunt instalate în departamentul de sinterizare al fabricii într-un loc permanent, iar încărcarea încărcăturii în ele, precum și aprinderea se face cu ajutorul unor dispozitive mobile: vagon de încărcare autopropulsat și suport de aprindere mobil. Pentru descărcarea sinterizării finite, cuva este rotită cu 90-120° în jurul axei orizontale.

În cazul dispozitivelor portabile, spre deosebire de cele staționare, încărcătura este încărcată din buncărul de încărcare gata, situat în departamentul de încărcare, la care bolurile pentru următoarea încărcare sunt livrate de un pod rulant sau de o bandă cu role.

Sinterul finit este, de asemenea, descărcat într-o încăpere separată, unde este livrat de o altă macara, după finalizarea procesului de sinterizare. Avantajul acestei scheme de lucru este îmbunătățirea condițiilor sanitare și tehnice ale muncii în secția de sinterizare, datorită eliminării din clădire a descărcării sinterului, în timpul căreia se produce o emisie mare de praf. Printre dezavantaje se numără compactarea inevitabilă a încărcăturii în timpul transferului și instalării bolurilor încărcate cu încărcătură, precum și productivitatea scăzută a acestora.

Bolurile portabile pentru loturi nu pot fi de dimensiuni mari, deoarece acest lucru ar necesita o capacitate sporită a macaralelor pentru a transporta bolurile în vederea încărcării și descărcării, a căror funcționare crește deja semnificativ costul sinterizării. Utilizarea macaralelor limitează rotația bolurilor în ciclul de producție, cauzând astfel oprirea unora dintre ele în așteptarea încărcării sau descărcării. Prin urmare, construcția instalațiilor de sinterizare echipate cu boluri portabile poate fi recomandată numai pentru rate de producție care nu depășesc 500-800 de tone de sinter pe zi.

Costurile de capital pentru construirea unei astfel de instalații sunt mai mici decât cele ale unei instalații de capacitate egală echipate cu utilaje continue, în timp ce costurile de exploatare în ambele cazuri sunt aceleași.

Avantajul tehnologic al instalațiilor discontinue este absența aproape completă a infiltrațiilor de aer dăunătoare.

În cazul mașinilor cu acțiune continuă, etanșeitatea este realizată între camerele de vid și paleții care se deplasează deasupra acestora, în cazul instalațiilor discontinue, prin garnituri de etanșare sau garnituri de etanșare, care asigură o impermeabilitate aproape totală la aer.

Absența suflărilor dăunătoare în instalațiile discontinue permite echiparea acestora cu aspiratoare de capacitate mai mică pe unitate de suprafață utilă a aparatului de sinterizare, ceea ce reduce consumul de energie electrică pe tonă de sinterizat.

În ciuda acestor avantaje, instalațiile discontinue sunt înlocuite în mod universal de aparate de sinterizare continuă datorită productivității ridicate și posibilităților nelimitate de a crea fabrici de orice capacitate, mecanizării complete a tuturor operațiilor și fluxului procesului.

Recent, a fost manifestat un interes considerabil pentru sinterizarea pe mașini continue cu suflare pe fund. Această metodă a primit aplicare industrială în Australia pentru prăjirea prin sinterizare a concentratelor de plumb (Piri Port) și în Germania de Vest (Stalbergerzink) pentru prăjirea concentratelor de zinc.

Sinterizarea prin suflare este foarte promițătoare pentru sinterizarea concentratelor fine de fier.

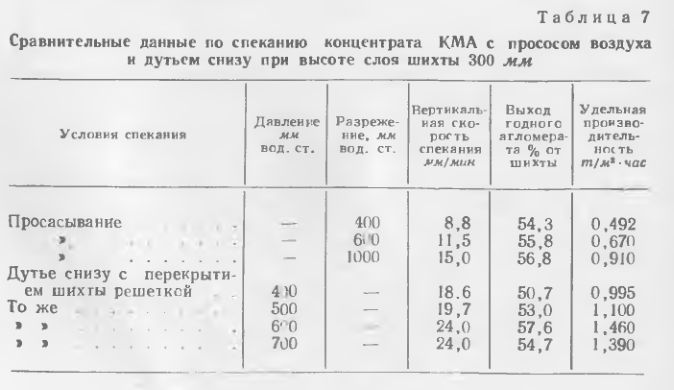

Tabelul 7 prezintă date comparative privind sinterizarea concentratelor din Anomalia magnetică Kursk prin metodele de aspirație și suflare de la fund.

La sinterizarea cu suflare de jos, aprinderea se realizează datorită unui strat de încărcătură cu o înălțime de 25-80 mm, sinterizat deasupra primei camere în mod obișnuit cu aspirație de aer. După 1-2 minute de sinterizare a stratului inferior, stratul principal de încărcătură este încărcat și aerul este suflat de jos. Pentru a evita străpungerea încărcăturii, suprafața acesteia trebuie să fie acoperită cu o grilă sau cu un material grosier.

Datele din tabelul 7 arată o creștere semnificativă a productivității specifice a dispozitivelor la sinterizarea concentratelor fin măcinate cu aer suflat de jos.

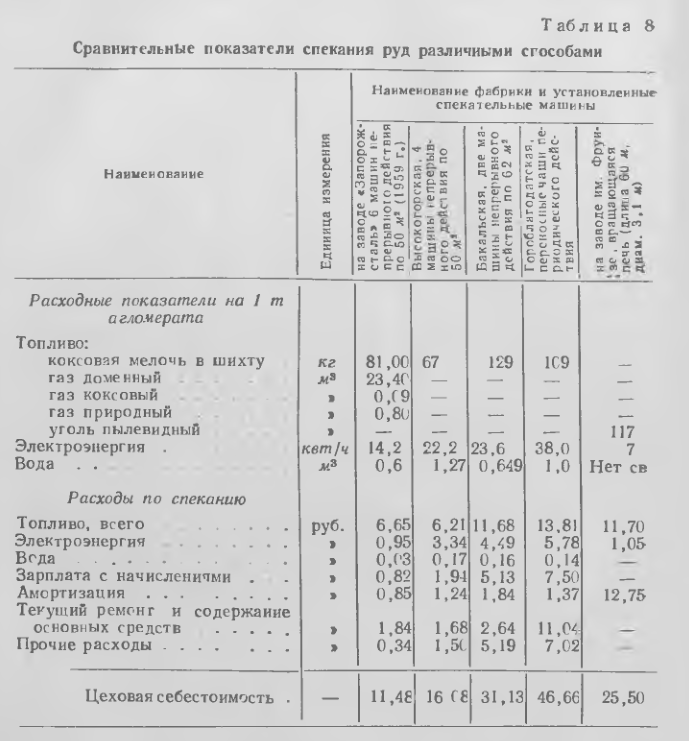

Performanța comparativă a sinterizării minereurilor prin diferite metode

Pentru a compara în mod obiectiv performanțele de sinterizare a minereurilor prin diferite metode, este necesar să existe condiții egale pentru aplicarea metodelor comparate, cum ar fi: aceeași compoziție și proprietăți fizice ale minereurilor, aceeași productivitate a instalației, costuri energetice etc., ceea ce se întâmplă rar în practică. În Uniunea Sovietică, mașinile de sinterizare continuă utilizate pentru sinterizarea minereurilor de diferite compoziții sunt utilizate pe scară largă și există două, cele mai mari instalații de sinterizare din lume echipate cu boluri circulare portabile pe Muntele Blagodat.

Înainte de Marele Război Patriotic, fabrica cu boluri staționare funcționa la uzina Dzerzhinsky. Uzina Dzerzhinsky, iar cuptorul rotativ la uzina Frunze. Uzina Frunze. La fabrica de la uzina Dzerzhinsky era sinterizat praful de țepi, iar la fabrica de la uzina Frunze — cenușa de pirite. Indicatorii de performanță ai fabricii de la uzina Dzerzhinsky nu s-au păstrat, iar fabrica de la uzina Frunze dispune de unele informații privind cei mai importanți indicatori de sinterizare.

Tabelul 8 prezintă indicatorii comparativi ai sinterizării la diferite fabrici dotate cu mașini continue, boluri portabile și indicatorii dinainte de război ai cuptorului rotativ al uzinei Frunze.

Peletizarea minereurilor

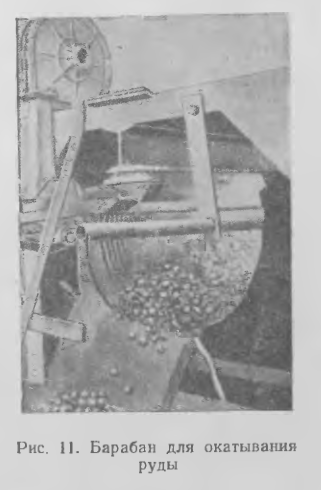

Peletizarea, sau peletizarea, minereurilor se răspândește în prezent la nivel industrial pentru peletizarea concentratelor fin măcinate.

Primul brevet pentru peletizarea minereurilor fine în tamburi rotativi a fost acordat în Suedia încă din 1913, dar introducerea industrială a procesului a început în SUA la sfârșitul anilor ’40. În URSS, prima instalație pilot a fost construită în februarie 1959 la Combinatul minier și de prelucrare Krivoy Rog South (KYUGOK).

Peleții sunt produși în tamburi rotativi (fig. 11) sau în pelete cu plăci (fig. 12), a căror proiectare și funcționare sunt mai complicate decât cele ale peletelor cu tambur, dar produsul finit este mai uniform ca dimensiune. Peletele brute sunt prăjite pentru a le conferi rezistență. Pentru prăjire se utilizează cuptoare cu ax, mașini cu bandă de sinterizare și cuptoare tubulare rotative.

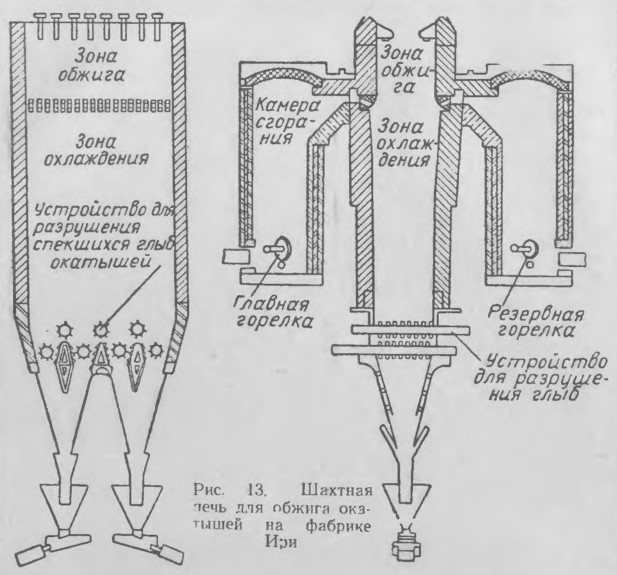

Temperatura de prăjire depinde de proprietățile concentratului și variază între 1100-1400°. Consumul de combustibil este de aproximativ 200-250 mii kcal pe tonă de pelete. În prezent, sunt propuse mai multe scheme de prăjire a peleților. Fig. 13 prezintă un cuptor cu ax care funcționează la uzina Irie (SUA). Cuptorul este un arbore dreptunghiular de 14 m înălțime, 1,8 m lățime, 4,2 m lungime, cu două camere de ardere. Fabrica Irie are o capacitate anuală de 7,5 milioane de tone.

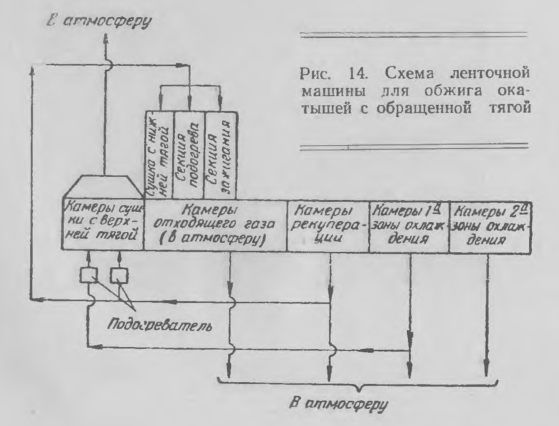

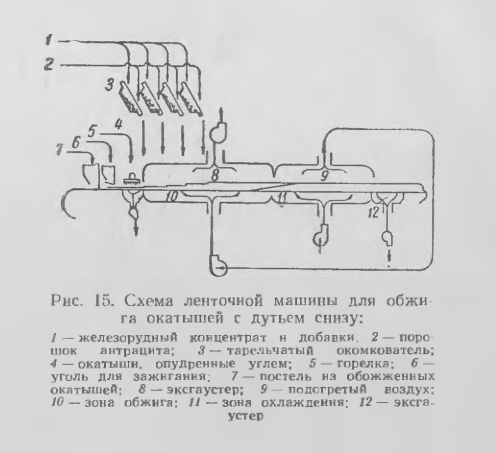

Mașinile de sinterizat cu bandă sunt utilizate în două moduri: cu tiraj inferior, adică cu aer și produse de ardere aspirate prin stratul de peleți arși (fig. 14), și mașini cu suflare (fig. 15), în care aerul este suflat de ventilatoare sub grătarul cu un strat de peleți brute situat pe acesta. În ambele cazuri, combustibilul este reprezentat de finele de cărbune, care sunt pulverizate pe suprafața peleților brute.

Primul tip de mașină — cu tiraj inferior — funcționează la o înălțime constantă a patului de peleți, cu recuperarea căldurii gazelor reziduale.

La mașinile de suflat, pe măsură ce cărucioarele se deplasează, înălțimea stratului crește la 900 mm, ceea ce duce la economii semnificative în consumul de combustibil.

Prăjirea combustibilului solid are loc într-un mediu reducător, ceea ce are un efect negativ asupra rezistenței și recuperabilității peleților. Din acest punct de vedere, arderea cu gaz este mai de dorit. Având în vedere disponibilitatea gazelor naturale ieftine, prăjirea va fi ieftină, iar peleții vor dobândi o recuperabilitate ridicată.

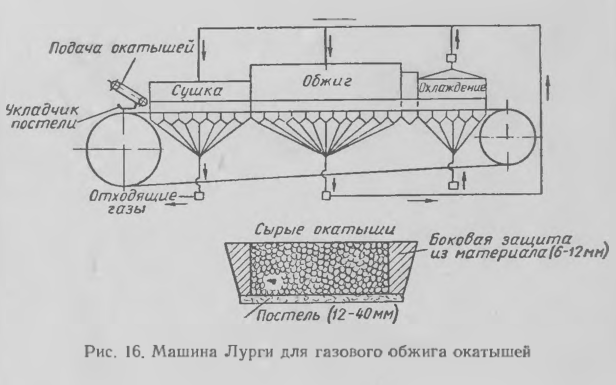

Firma Lurgi a propus o mașină pentru arderea pe gaz a peleților (fig. 16), care a fost instalată în Canada la uzina Copper-Cliffs.

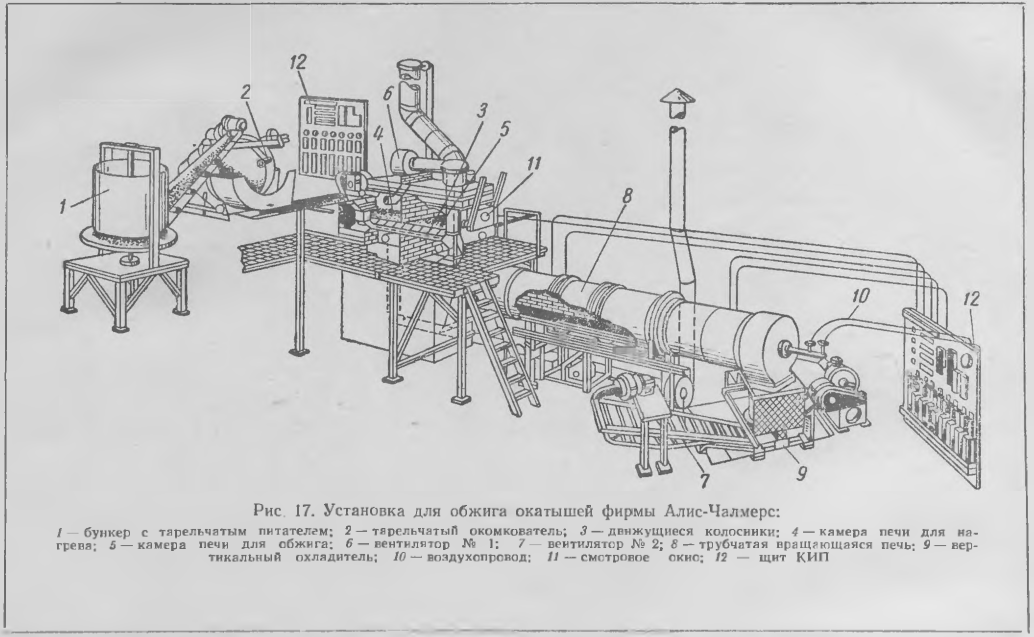

Firma Alice-Chalmers a propus un cuptor rotativ pentru arderea peletelor, în care peletele ajung după uscare și încălzire pe un grătar (fig. 17).

Inginerul P. I. Kanavets a propus o metodă chimico-catalitică de întărire a peleților, care nu necesită arderea lor. Metoda se bazează pe adăugarea la concentrat a 8-15% var și 0,01-0,25% catalizator sub formă de glucoză, care favorizează formarea unui schelet calcaros puternic în peleți. La încărcătură se adaugă până la 10-15% cărbune de orice calitate, care înlocuiește cocsul metalurgic costisitor la topirea peleților.

Concentratul, varul și combustibilul sunt bine amestecate, iar amestecul intră în peletizator, unde este umezit cu soluție apoasă atomizată de catalizator. Peleții sunt tratați cu gaze reziduale de la cuptoarele de var timp de 2 ore. Gazul trebuie să conțină nu mai puțin de 20 % dioxid de carbon, iar temperatura de tratare a peleților este de 55-65°. Metoda chimic-catalitică nu a ieșit încă din stadiul de cercetare de laborator și necesită teste industriale.