Într-un cuptor electric cu arc de bază, oțelul este topit cu încărcătură proaspătă cu oxidare sau prin topirea deșeurilor cu și fără oxidare. În ultimul timp, metoda amestecului în cuvă este din ce în ce mai răspândită. În funcție de gradul de exhaustivitate al îndepărtării zgurii din cuptor în perioada de oxidare, topirea se poate realiza prin procedeul cu zgură simplă sau dublă.

Conținut

Topirea oțelului pe încărcătură proaspătă cu oxidare

Metoda de topire a oțelului cu oxidare pe încărcare proaspătă se caracterizează prin prezența tuturor perioadelor de topire într-un cuptor cu arc, de la încărcare la descărcare, cu o distincție clară între fiecare dintre ele. Procesele fizice și chimice ale fiecărei perioade și tehnologia acestora sunt descrise în capitolele anterioare. La atribuirea claselor de oțel pentru topire, trebuie să se țină seama de starea cuptorului și, imediat după repararea acestuia, nu trebuie să se atribuie oțeluri cu sarcină termică crescută, atât în ceea ce privește regimul de temperatură, cât și durata. Oțelurile aliate de calitate deosebit de critică se recomandă să înceapă topirea în trei până la cinci topiri după repararea completă a pereților cuptorului electric. Topirea oțelului pe încărcătură proaspătă cu oxidare este cea mai frecventă metodă. Cu toate acestea, durata de topire în această metodă este maximă.

Fabricarea oțelului prin refolosirea deșeurilor

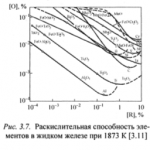

În timpul perioadei de oxidare în baia metalică, elemente precum siliciul, manganul, cromul, vanadiul etc. sunt oxidate. Oxizii formați sunt transferați în zgură și eliminați din furnal. Pentru a maximiza utilizarea elementelor de aliere din încărcătură, topirea poate fi efectuată fără perioada de oxidare prin topirea deșeurilor.

Absența unei perioade de oxidare în această metodă face imposibilă eliminarea carbonului și fosforului conținute în încărcătură. Prin urmare, conținutul acestor elemente în încărcătură trebuie să fie mai mic decât în oțelul finit. Încărcătura este compusă din 60-80% deșeuri aliate și 20-40% fier moale, precum și feroaliaje. Fierul moale este utilizat sub formă de țagle special topite. Este fezabil din punct de vedere economic să se înlocuiască fierul moale cu deșeuri de oțel cu conținut scăzut de carbon și fosfor. În timpul procesului de topire, metalul este parțial carburat de electrozi, agenți de dezoxidare și aditivi de aliere. Prin urmare, conținutul de carbon din încărcătură trebuie să fie cu 0,03-0,06% mai mic decât în oțelul finit. Conținutul de fosfor din încărcătură nu trebuie să fie mai mare de 0,015-0,02%, iar conținutul de elemente de aliere din încărcătură trebuie să fie apropiat de limita inferioară cerută de specificațiile pentru această calitate.

La încărcarea încărcăturii, componentele refractare (fier moale, ferotungsten) trebuie încărcate în mijlocul băii, sub electrozi, iar ferocromul, capabil de carburare de la electrozi, mai aproape de pante.

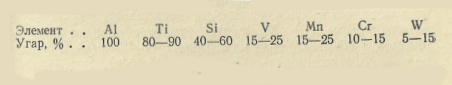

În timpul procesului de topire, unele elemente ale încărcăturii sunt oxidate într-o măsură mai mare sau mai mică de oxigenul din aer și de oxizii conținuți în materialele de încărcare. Pentru calcule aproximative, se poate lua următorul monoxid de carbon elementar:

Pentru a zgura oxizii formați în timpul perioadei de topire, se introduce var în cantitate de 1,5 2 % din greutatea metalului.

Compoziția zgurii la sfârșitul topirii variază aproximativ în următoarele limite: 30-40% CaO; 15-3% SiO2, 6-15% MnO, 2-4% Al2O3, 4-10% FeO, 8-18% MgO.

Dacă în compoziția zgurii după topire nu există oxizi ai elementelor valoroase ușor oxidabile, zgura se descarcă și se introduce o nouă zgură albă, carburată sau de alt tip (în conformitate cu instrucțiunile tehnologice pentru clasa de oțel). Dacă zgura conține oxizi ai elementelor de aliere valoroase (wolfram, crom, vanadiu), zgura este tratată cu cocs măcinat sau ferrosiliciu. Aceasta permite recuperarea majorității oxizilor elementelor de mai sus. Apoi, zgura este descărcată și începe perioada de reducere folosind aceeași tehnologie ca în topirea cu oxidare.

Topirea încărcăturii formate din deșeuri înalt aliate se realizează cu oxidarea parțială a carbonului cu oxigen gazos.

Încărcarea se face astfel încât conținutul de carbon din metal după topire să fie cu 0,1-0,25 % mai mare decât conținutul final de carbon din oțel, iar conținutul de fosfor să fie mai mic decât cel admis în oțel. Conținutul calculat de siliciu în topirea oțelului care conține 6% Cr) 0,9-1,4%. Prezența siliciului în încărcătură accelerează topirea acesteia la suflarea de oxigen. La încărcarea deșeurilor aliate cu aluminiu, conținutul estimat de siliciu este redus.

Suflarea băii cu oxigen începe după topirea completă la ieșirea din cuptor și se termină când conținutul de carbon, asigurând rafinarea normală și obținerea compoziției chimice dorite. La sfârșitul suflării, metalul este de obicei deoxidat cu silicomangan și se dă ferocrom încălzit. Uneori, pentru a răci baia, se introduce o încărcătură de bulgări de aceeași compoziție (sau de compoziție apropiată) în cantitate de până la 5% din masa încărcăturii. Cuptorul este pornit și zgura de suflare care conține o cantitate mare de oxizi de crom este dezoxidată cu silicocrom zdrobit (10-30 kg/t), ferrosiliciu pulverizat (5-7 kg/t) și aluminiu (1-2 kg/t) amestecate cu var proaspăt ars (20-25 kg/t).

După recuperarea cromului din zgură, aceasta din urmă este descărcată și se introduce zgura principală, care este tratată cu praf de ferrosiliciu, silicocalciu sau cocs pentru a obține zgură albă sfărâmicioasă. Posibilitatea de degazare a metalului ne permite să recomandăm această metodă pentru topirea oțelurilor cu conținut ridicat de crom și, mai ales, a oțelurilor inoxidabile.

Topirea oțelului prin procedeul single-slag

În cazul în care oțelul nu este supus unor cerințe stricte privind conținutul de sulf și, uneori, în cazul tratării ulterioare a oțelului în cuvă cu zgură sintetică, topirea poate fi efectuată sub o singură zgură. Defosforizarea metalului este combinată cu topirea. Scoria oxidantă nu este eliminată în mod specific din cuptor, dar după atingerea conținutului necesar de carbon și ≤0,035% P, ferrosiliciul și ferromanganele, precum și elementele de aliere necesare, sunt introduse în baie. În final, metalul se dezoxidează în cuvă cu ferrosiliciu și aluminiu în cantitate de 0,5-1,0 kg/t.

Durata de topire la procedeul cu un singur zgură este redusă cu 1-1,5 ore, consumul de energie este redus cu 15-20 %, consumul de zgură de formare și de feroaliaje este redus și, în același timp, intensitatea muncii de topire este redusă.

Indicatori tehnico-economici la topirea cu încărcătură proaspătă cu oxidare și metoda de topire a deșeurilor

La fabricarea oțelului prin topirea deșeurilor, perioada de oxidare este eliminată, ceea ce reduce timpul total de topire. În același timp, durata de topire a încărcăturii în acest caz, de regulă, crește, ceea ce se explică prin prezența fierului moale refractar în încărcătură. După cum arată practica exploatării cuptoarelor electrice de diferite capacități, durata topirilor efectuate prin metoda retopirii este cu 8-35% mai scurtă decât durata topirilor pe încărcătură proaspătă cu oxidare și, în consecință, productivitatea cuptorului este mai mare. La topirea fără oxidare, consumul specific de energie scade simultan cu 10-20%, iar consumul specific de electrozi cu 10-20%. Durabilitatea căptușelii pereților crește cu 10-20 de topituri, ceea ce conduce la o reducere a consumului specific de materiale refractare. Un avantaj deosebit de important al acestei metode este gradul ridicat de utilizare a elementelor de aliere conținute în deșeuri, ceea ce reduce consumul de feroaliaje și reduce semnificativ costul oțelului.

În același timp, la topirea deșeurilor, este imposibil să se elimine fosforul din metal. Cu toate acestea, deșeurile de oțel aliat, în special oțelul electric, conțin de obicei puțin fosfor (0,015-0,02%). Astfel de deșeuri pot fi utilizate în topire fără oxidare.

Este dificil să se facă o comparație suficient de completă a calității oțelului topit cu și fără oxidare. Potrivit lui A. D. Kramarov, în unele cazuri, cum ar fi în topirea oțelului 38KhMYUA, calitatea oțelului topit fără oxidare nu este inferioară calității oțelului topit cu oxidare. În alte cazuri, cum ar fi la topirea oțelului 12X2H4VA, proprietățile plastice ale oțelului topit fără oxidare sunt ușor mai scăzute decât la topirea oțelului cu oxidare. Se poate presupune că metoda de topire a oțelului nu are o influență atât de decisivă asupra calității acestuia precum calitatea încărcăturii inițiale, tehnologia perioadei de reducere, turnarea etc. În general, calitatea oțelului topit prin ambele metode comparate îndeplinește cerințele caietului de sarcini.

Cantitatea de deșeuri aliate care ajung în oțelăriile electrice din atelierele de forjare, laminare și alte ateliere, precum și din uzinele de construcții de mașini, atinge 50-60% din producția de oțel. Având în vedere anumite avantaje tehnice și economice ale producției de oțel prin retopire, această metodă este utilizată pe scară largă în uzinele naționale.

Valorile pentru topirea efectuată pe deșeuri aliate cu oxidare cu oxigen gazos, media între valorile pentru topirea din nou a deșeurilor și topirea pe încărcătură proaspătă cu oxidare.