Necesitatea de a îndepărta defectele de suprafață de pe metal este cauzată de faptul că acestea nu sunt, de obicei, eliminate în procesul de laminare și trecute la produsul laminat finit. Îndepărtarea defectelor, adică decaparea materialelor inițiale, este pe deplin răsplătită prin creșterea randamentului. Prin urmare, în uzinele metalurgice, până la 70% din lingourile de oțel carbon și până la 100% din lingourile de oțel aliat sunt supuse strippingului. Deoarece aceasta este o operațiune foarte intensivă din punct de vedere al forței de muncă, o serie de uzine metalurgice au zone de pregătire a metalului pentru laminare, în care sunt angajați între 30 și 60% din lucrătorii din atelierul de laminare. Prin urmare, reducerea intensității forței de muncă a operațiunii menționate anterior este cel mai important factor pentru creșterea productivității muncii în metalurgia feroasă.

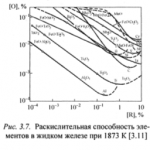

În producția de oțeluri aliate, pentru a descoperi și detecta defectele de suprafață invizibile din cauza stratului de calcar, se efectuează gravarea metalului cu acid, curățarea suprafeței prin alte metode sau diferite metode de defectoscopie (magnetică, cu ultrasunete etc.).

Defectele sunt îndepărtate cu ciocane pneumatice în direcția axei piesei de prelucrat, deoarece în timpul tăierii transversale defectele precum fisurile sunt chituite și devin invizibile. Șanțul obținut prin tăiere trebuie să fie suficient de blând, iar raportul dintre lățimea și adâncimea șanțului trebuie să fie de cel puțin 6. Un raport mai mic duce la apariția de falduri și rulouri în procesul de laminare pe produs. Această metodă de decapare a metalului obișnuia să fie cea mai comună. Cu toate acestea, este neproductivă, necesită o cheltuială semnificativă de muncă fizică. În plus, vibrațiile puternice și zgomotul atunci când se lucrează cu ciocane pneumatice înrăutățesc condițiile de lucru.

La îndepărtarea defectelor mici de pe suprafața metalului, precum și a defectelor mai mari de pe oțelul cu duritate crescută, se utilizează discuri abrazive cu granulație și duritate diferite. De obicei, oțelul cu duritate mai mare se curăță cu discuri relativ moi, ceea ce le protejează de „sărare”, deoarece boabele ascuțite sunt zgâriate în timp util și expun noi boabe mai ascuțite. La decaparea oțelului cu duritate redusă se folosesc roți mai dure, deoarece în acest caz este necesară uzura simultană a substanței abrazive și a legăturii de bachelită. Îndepărtarea defectelor de suprafață cu roțile emery se face, de regulă, în direcție transversală, deoarece este mult mai dificil de detectat fisurile, firele de păr în curățarea longitudinală, adică în direcția defectului în sine. Trebuie avut în vedere faptul că curățarea cu discuri emery cu așchii mari poate fi cauza așa-numitelor fisuri de șlefuire. Acest fenomen apare din cauza unei încălziri locale semnificative a zonei periate a metalului și apoi a răcirii intensive a acesteia din cauza evacuării căldurii către restul masei metalice, adică ca urmare a tensiunilor termice.

Decaparea metalelor cu discuri abrazive este utilizată în principal în producția de oțeluri aliate scumpe, deoarece numai în acest caz utilizarea acestei metode devine fezabilă din punct de vedere economic. Evident, crearea și introducerea mașinilor mecanizate și automatizate pentru decaparea cu abraziv a lingourilor și a produselor laminate finite va extinde utilizarea acestei metode.

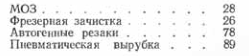

Curățarea la foc se reduce la arderea defectelor de suprafață cu flacără de acetilenă-oxigen sau cocs-oxigen. Decaparea cu foc se realizează manual — torță și mașini de decapare cu foc (FSM), care produc o decapare continuă a suprafeței metalice. Decaparea la foc manuală se realizează în „spinare” sau în caneluri paralele, fără crestături și adâncituri ascuțite. După decaparea la foc se îndepărtează metalul sudat și zgura. Gradul de puritate al oxigenului este foarte important pentru îmbunătățirea calității decapării. Un lucrător care efectuează decaparea la foc înlocuiește cel puțin 15 tăietori care îndepărtează defectele cu ciocane pneumatice. Prin urmare, decaparea la foc a oțelurilor carbon și aliate reci și încălzite a înlocuit complet perforarea pneumatică în multe uzine metalurgice datorită productivității ridicate și a ieftinirii relative a îndepărtării defectelor de suprafață.

Majoritatea oțelurilor laminate sunt supuse strippingului la foc. Trebuie avut în vedere faptul că decaparea oțelurilor cu conținut ridicat de carbon și a unora dintre oțelurile aliate, pentru a evita posibila formare a fisurilor de tensiune termică datorate unei diferențe semnificative de temperatură în secțiunea transversală a butucului și a transformărilor structurale care apar, trebuie efectuată pe metal în stare încălzită (până la 200-400 °C).

MOZ-urile, care sunt instalate între blooming și foarfece sau între grupurile de standuri ale unei fabrici continue de titere, sunt larg răspândite în prezent.

Pentru diferite secțiuni de metal și tipuri de oțel, în funcție de cerințele privind curățenia suprafeței, se stabilesc diferite adâncimi de decapare la foc, care corespund unei cantități determinate din punct de vedere economic de pierdere de metal prin monoxid de carbon. De cele mai multe ori, în timpul decapării este permisă o pierdere de 3 până la 5 % de monoxid de carbon. Adâncimea de decapare, care este determinată de rata de avansare a metalului și de presiunea oxigenului, poate fi de până la 4 mm pentru cele mai mari secțiuni.

La decaparea oțelurilor aliate, pulberea de fier este introdusă în flacăra arzătorului pentru a menține și regla parametrii termici ai procesului.

Mașinile de decapat la foc sunt utilizate pentru decaparea a până la 40% din billetele care ajung la stadiul de aducere al atelierului de sertizare și prelucrare a billetelor. Potrivit uzinei siderurgice Magnitogorsk (MMK), costurile în funcție de tipul de stripare sunt următoarele.

O serie de uzine au instalat mașini pentru decaparea metalului fierbinte în flux cu freze, ceea ce asigură o productivitate ridicată și o decapare de calitate suficientă a tuturor laturilor semiprodusului simultan.

Pe lângă metodele menționate mai sus de îndepărtare a defectelor de suprafață de pe lingouri și țagle, se folosesc și alte metode, cum ar fi strunjirea pe strunguri speciale, gubuirea, frezarea la rece sau la cald. Aceste metode costisitoare de curățare a suprafeței semiproduselor sunt utilizate pentru obținerea de produse lungi, foi și tuburi din oțeluri termorezistente, rezistente la coroziune și alte oțeluri înalt aliate, foarte dificile din punct de vedere tehnologic. Calitatea suprafeței produselor realizate din aceste semiproduse este supusă unor cerințe foarte ridicate.

În prelucrarea plastică a metalelor neferoase, pregătirea lingourilor și a butașelor este, de asemenea, un aspect foarte important. În plus, pe lângă decaparea suprafețelor, uneori se aplică și un tratament termic preliminar. Astfel, înainte de laminare, plăcile din aliaje de aluminiu (tip D16, B95), obținute prin turnare semicontinuă, sunt supuse unei căliri de omogenizare, sunt călcate pe o moară cu două role cu o mică compresie pentru nivelarea marginilor principale, sunt îndreptate la cald pe o mașină de îndreptat role, sunt supuse unei tăieri la cald la lungimea necesară și sunt frezate. Înainte de a fi laminate definitiv în foi, plăcile sunt placate cu aluminiu pur, astfel încât foaia de duraluminiu să aibă un strat de placare pe fiecare parte, care reprezintă 2-4 % din grosimea totală a foii. Placarea se realizează în timpul laminării la cald a unei plăci frezate acoperite pe ambele fețe cu foi de aluminiu pur.

Operațiunile de pregătire a metalului pentru laminare includ stivuirea metalului și răcirea lentă a acestuia. Organizarea stivuirii asigură aprovizionarea neîntreruptă cu metal a dispozitivelor de încălzire ale laminoarelor. Organizarea stivuirii metalelor include contabilizarea continuă a reziduurilor metalice, marcarea și separarea metalelor pe topituri și pe literaturi. Răcirea lentă a metalului din oțeluri cu conținut mediu de carbon, oțeluri cu conținut ridicat de carbon și oțeluri aliate în stive, cutii de podea, gropi și în cuptoare speciale pentru a preveni formarea de fisuri interne.

Depozitele de lingouri și butuci sunt amplasate în clădiri închise, cu spațiu suficient și aerisire pentru a asigura răcirea metalului.

În conformitate cu normele de siguranță, stivuirea metalelor este permisă până la: 2-3 m înălțime pentru lingourile mari destinate laminării pe mașini de înflorire; 1,5-2,5 m — lingouri scurte (până la 5 m lungime); 4 m — lingouri mai lungi; 2-3 m — plăci. Culoarele dintre stive trebuie să aibă cel puțin 1 m pentru metalul rece și 1,5 m pentru metalul cald. Lățimea culoarelor principale trebuie să fie de 1,5-2,0 m.