Înaltele furnale sunt principala unitate de prelucrare a minereului de fier, deși numărul diferitelor unități de reducere directă a fierului este în continuă creștere. Într-un furnal înalt, din minereu peletizat (sinterizare sau producție de peleți) se obține fontă brută lichidă și zgură subprodus.

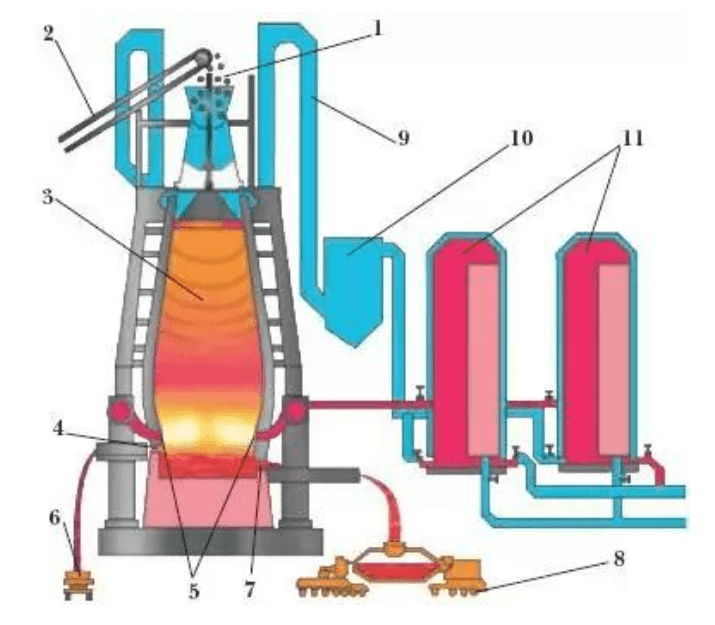

În figura 5 este prezentată o schemă a procesului din furnal. 5. În termeni simplificați, tehnologia de topire în furnal poate fi descrisă după cum urmează. Încărcătura, care include minereu de fier (peleți, sinterizat), cocs, calcar și fluxuri, este încărcată cu ajutorul unui elevator (în cuptoarele moderne, cu ajutorul unui transportor cu bandă) și introdusă în puțul cuptorului de sus, prin intermediul aparatului de încărcare.

Aerul încălzit pentru ardere și înlocuitorii de cocs sunt introduși în partea inferioară a cuptorului (vatra cuptorului) prin intermediul tuyerei. În apropierea tuyerei se arde cocsul cu eliberare de monoxid de carbon — CO, care urcând în coloana de încărcătură reduce oxizii de fier conținuți în partea de minereu. Pe măsură ce încărcătura coboară în jos, aceasta este încălzită și topită. Fierul brut lichid este turnat prin zburătoarea de fier în camionul de fier brut și trimis la oțelărie.

După cum s-a menționat în articolul anterior, producția în furnal ocupă primul loc în ceea ce privește consumul de energie printre celelalte industrii metalurgice. În costul fontei brute, aproximativ 50% din costurile totale se încadrează în costul purtătorilor de energie, din care partea predominantă este cocsul. Prin urmare, principala măsură de economisire a energiei în producția de fontă brută este reducerea consumului de cocs.

Consumul de cocs poate fi redus atât prin diverse măsuri tehnologice care vizează direct reducerea consumului, cât și prin înlocuirea cocsului cu alți combustibili, în special gaz natural. Cu toate acestea, din cauza creșterii puternice a costului gazelor naturale, majoritatea întreprinderilor metalurgice din Ucraina l-au redus sau l-au eliminat complet din compoziția explozibilului, ceea ce a contribuit în cele din urmă la o creștere semnificativă (20…30%) a consumului specific de cocs.

Principalele modalități de reducere a consumului de cocs sunt următoarele:

- îmbunătățirea caracteristicilor calitative ale cocsului: creșterea rezistenței, reducerea finelor, a umidității, a cenușii, a sulfului și a compușilor alcalini, ceea ce va asigura funcționarea mai lină a cuptorului și va crește eficiența procesului;

- creșterea cu 1% a conținutului de fier din încărcătură asigură o economie de cocs de până la 1,5%, care poate fi obținută prin îmbogățirea mai profundă a minereului;

- utilizarea de înlocuitori ai cocsului: combustibil de cărbune pulverizat (PCI), gaze naturale, păcură, gaze reducătoare de CO și H2, cărbune. Adăugarea la încărcătură a produselor de piroliză a lemnului sau a antracitului. Aceste măsuri permit reducerea consumului de cocs scump. Consumul de PUT în lume este de 250…280 kg/t, la uzina metalurgică Donețk — 125 kg/t, gaze naturale 50…100 m 3 /t, păcură 40…60 kg/t;

- asigurarea consistenței proprietăților încărcăturii (medierea);

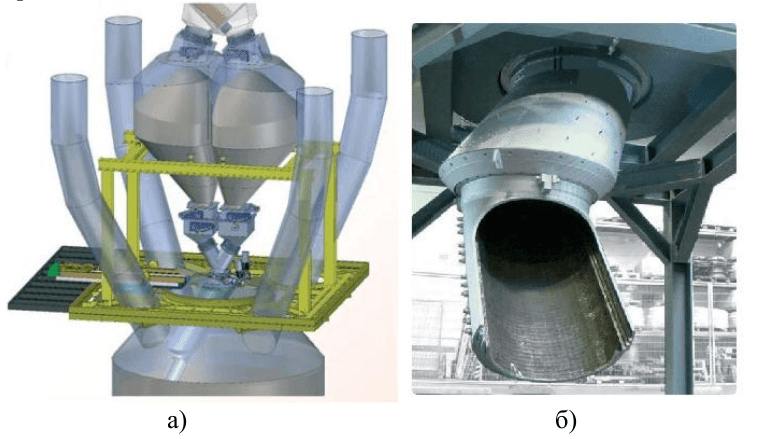

- îmbunătățirea designului unităților de încărcare, aplicarea dispozitivelor de încărcare fără conuri (fig. 6), optimizarea ordinii de alimentare a materialelor în cuptor, creșterea presiunii pe grătar;

- creșterea temperaturii aerului de suflare până la 1250…1400 °С și a temperaturii gazelor naturale până la 600 °С;

- reducerea producției de zgură la 250…300 kg/t de fontă brută;

- creșterea volumului furnalului;

- creșterea duratei campaniei în furnal;

- aplicarea diferitelor mijloace de automatizare și control.

De asemenea, în producția de furnal, gazul de furnal, căldura apei din sistemul de răcire, căldura zgurii etc. sunt utilizate drept combustibil și suprapresiune HER.

Conținut

Fabricarea oțelului

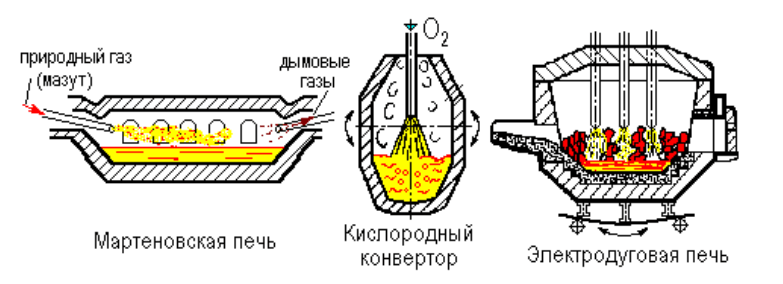

În prezent, pentru fabricarea oțelului în producția de masă sunt utilizate diferite tipuri de cuptoare, care sunt prezentate în Fig. 7. Atunci când se analizează eficiența metodelor de economisire a energiei în producția de oțel, trebuie să se țină seama de faptul că intensitatea energetică a producției de oțel este suma consumului de energie atât direct în producția de oțel propriu-zisă, cât și în toate procesele anterioare.

Prin urmare, creșterea ponderii deșeurilor metalice în încărcătură reduce semnificativ consumul de energie primară pentru producția de oțel. Deoarece consumul de energie pentru colectarea, pregătirea și transportul unei tone de deșeuri metalice este în medie de 4 ori mai mic decât pentru topirea unei tone de fontă brută.

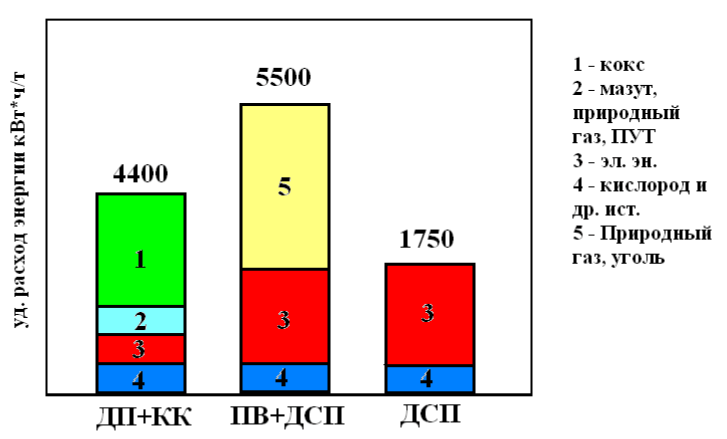

În figura 8 este prezentată o comparație a unor metode de fabricare a oțelului în ceea ce privește consumul de energie.

Această analiză ne permite să concluzionăm că cel mai puțin consumator de energie este procesul de producție a oțelului într-un cuptor siderurgic cu arc (ASF), în timp ce schema „reducerea directă a fierului (DRI) + ASF” este cea mai consumatoare de energie datorită utilizării unei cantități mari de gaze naturale în acest proces. Schema de producere a fontei brute în furnalul înalt (BF) cu prelucrarea ulterioară a acesteia în oțel în convertorul cu oxigen (OC) ocupă o poziție intermediară.

În general, principalele direcții de reducere a intensității energetice a producției de oțel sunt

- stabilirea unei structuri optime a producției siderurgice (reducerea producției în câmp deschis etc.);

- utilizarea maximă a tuturor deșeurilor metalice produse anual în întreprindere;

- reducerea consumului de materiale cu cea mai mare intensitate energetică pentru producerea oțelului (fontă brută, feroaliaje etc.)

- îmbunătățirea tehnologiei și a proiectării mecanismelor și dispozitivelor unităților de producție a oțelului;

- creșterea temperaturii materialelor inițiale pentru topire (fontă brută, deșeuri etc.);

- creșterea volumului de tratare a oțelului în afara cuptorului;

- utilizarea căldurii fizice și chimice a gazelor reziduale, a căldurii zgurii, a apei de răcire și a metalului;

- extinderea turnării continue a oțelului;

- selectarea schemelor optime pentru producția de fier, oțel și produse laminate din punctul de vedere al consumului de energie.

Având în vedere că furnalele în aer liber au fost aproape complet dezafectate, să analizăm modalitățile de reducere a costurilor numai în producția de oțel cu convertizor de oxigen și electrică.

Reducerea costurilor energetice în procesul de convertire a oxigenului

Principala materie primă pentru convertorul de oxigen este fonta lichidă (70…80 % din încărcătură) și deșeurile de oțel. După ce convertorul este încărcat, baia de metal lichid este purjată cu oxigen pur sub presiune ridicată. Purjarea poate fi superioară (prin tuyerele de imersie (figura 7), inferioară (prin tuyerele de jos) și combinată (atât de jos, cât și de sus, la care doar gazul inert poate fi suflat de jos). În timpul procesului de purjare, oxigenul oxidează carbonul și siliciul din metalul topit cu degajarea unei cantități mari de căldură, care topește deșeurile metalice. Cu toate acestea, această cantitate de căldură nu este suficientă pentru a topi mai mult de 20…25% din deșeurile metalice.

Procesul de conversie în sine este cel mai puțin energointensiv în comparație cu alte procese de producție a oțelului, însă utilizarea unei cantități mari de fontă brută pentru topire determină o intensitate energetică ridicată a oțelului de conversie.

Cele mai importante modalități de reducere a costurilor energetice în procesul de conversie a oxigenului sunt:

- creșterea temperaturii fontei brute turnate în convertor, ceea ce face posibilă adăugarea unei cantități mai mari de fier vechi la încărcătură;

- creșterea proporției de deșeuri metalice și preîncălzirea acestora cu gaze reziduale;

- alimentarea convertorului cu purtători de energie suplimentari (cărbune concasat, gaze naturale);

- îmbunătățirea tehnologiei, în special trecerea la suflarea combinată, care permite reducerea semnificativă a pierderilor de fier în praful de zgură;

- efectuarea desulfurării, desiliconizării și defosforizării fontei brute în unități separate sau în jgheabul de fonta brută (mai degrabă decât în convertor și în furnal);

- eliberarea oțelului fără zgură prin instalarea de porți pe corpul convertorului de oxigen, care închide canalul de ieșire al convertorului în momentul în care apar particule de zgură în fluxul de metal eliberat. De asemenea, este posibil să se utilizeze tăierea gazodinamică a zgurii. Apariția zgurii în acest caz este monitorizată de senzori infraroșii sau electromagnetici;

- utilizarea de materiale refractare mai durabile, care asigură o durabilitate mai mare a zidăriei și, în consecință, o productivitate sporită;

- aplicarea tehnologiei de suflare a zgurii, conform căreia, după producerea oțelului, azotul sub presiune ridicată este suflat prin tuyere și împrăștie zgură pe căptușeala convertorului, ceea ce sporește durabilitatea acestuia;

- utilizarea unui sistem de scanare cu laser a stării căptușelii convertorului, care face posibilă repararea operativă a acesteia, sporindu-i astfel durabilitatea.

Reducerea costurilor energetice în producția electrică de oțel

În prezent, pentru producerea oțelului, se utilizează în principal cuptoare siderurgice cu arc alimentate cu curent alternativ sau continuu. În cuptoarele cu arc de curent alternativ (fig. 7) sunt instalați trei electrozi de grafit (câte unul pe fază), iar în cuptoarele cu arc de curent continuu — doi: un electrod de grafit superior și un electrod de cupru inferior. Avantajul cuptoarelor cu arc electric constă în faptul că acestea topesc cea mai mare parte a oțelurilor aliate și puternic aliate de înaltă calitate, care sunt greu sau imposibil de topit în convertoare și cuptoare în aer liber.

Principiul de funcționare al cuptorului electric cu arc se bazează pe crearea unui arc electric, care are o temperatură de 5000…6000 K, între electrozii de grafit și deșeurile metalice (fig. 6). Datorită posibilității de a încălzi rapid metalul, este posibil să se introducă cantități mari de aditivi de aliere și să existe o atmosferă reducătoare și zgură fără oxidare în cuptor, ceea ce asigură emisii reduse de monoxid de carbon din elementele de aliere introduse în cuptor.

În plus, este posibilă o deoxidare mai completă a metalului decât în alte cuptoare, obținându-se astfel un conținut mai scăzut de incluziuni nemetalice de oxid, precum și oțel cu un conținut mai scăzut de sulf, datorită unei bune eliminări a acestuia în zgura fără oxidare. De asemenea, temperatura metalului poate fi reglată cu ușurință și precizie. Cu toate acestea, trebuie remarcat faptul că, în prezent, majoritatea operațiunilor de mai sus sunt efectuate în instalații de tratare a oțelului în afara cuptorului. Iar funcția principală a cuptorului electric de oțelărie este de fapt doar topirea metalului.

Principalele modalități de reducere a costurilor energetice în siderurgia electrică sunt

- reducerea duratei de topire prin creșterea puterii specifice a transformatorului;

- reducerea timpului de încărcare și de finisare prin transferul operațiunilor de aliere, dezoxidare, modificare și desulfurare către unități de prelucrare în afara cuptorului;

- preîncălzirea încărcăturii și utilizarea HER (căldura gazelor reziduale, apa de răcire și zgura lichidă). În special, încălzirea deșeurilor cu ajutorul gazelor reziduale permite economisirea a până la 40% din energia electrică;

- suflarea metalului cu gaze inerte prin tuyere de fund și utilizarea dispozitivelor electromagnetice de amestecare permite scurtarea ciclului de topire;

- creșterea înălțimii pereților cuptorului permite încărcarea unei singure încărcături cu o singură găleată de deșeuri;

- utilizarea de gaze naturale suplimentare arse în arzătoare cu gaz-oxigen permite reducerea consumului total de energie cu până la 10%.

Turnarea continuă a oțelului

Turnarea continuă a oțelului este în sine o măsură eficientă de reducere a costurilor în producția de oțel. Utilizarea mașinilor de turnare continuă (CCM) elimină procesul de sertizare din lanțul de producție, ceea ce reduce semnificativ consumul de energie pentru fabricarea produselor finite din oțel.

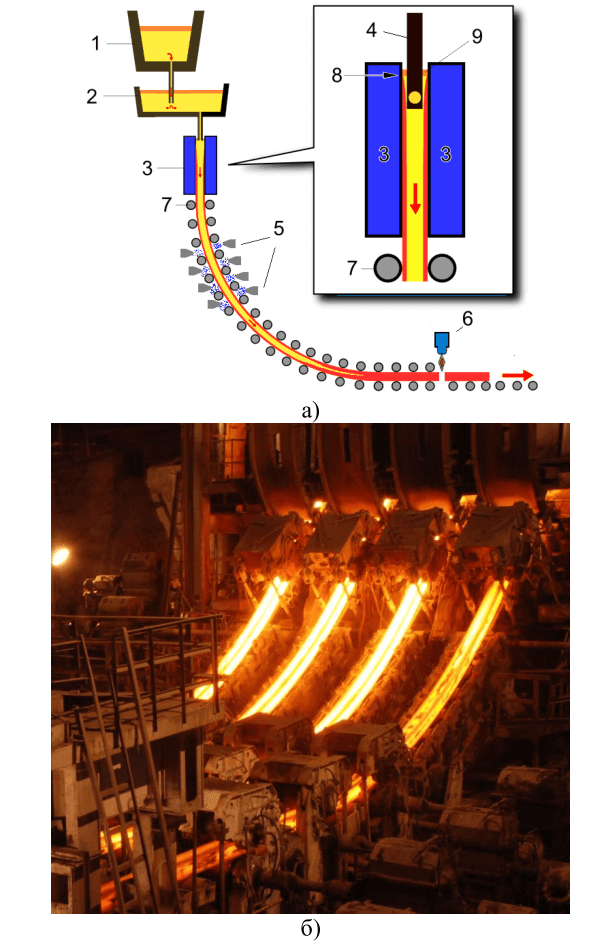

În CCM, metalul topit din poligonul de turnare a oțelului instalat pe suportul rotativ este turnat prin poligonul intermediar în cristalizatorul de cupru răcit cu apă, unde începe să se formeze învelișul solid (crusta) al lingoului turnat continuu.

Din cristalizator, lingoul este tras continuu de rolele de tracțiune și intră în zona de răcire secundară, unde este răcit pe toate părțile cu apă de la duze. Urmează apoi zona de răcire cu aer, unde lingoul se solidifică definitiv, după care este tăiat în lungimi măsurate cu ajutorul torțelor cu gaz. Schema turnătorului de tip radial și aspectul acestuia sunt prezentate în fig. 8. Mașina de turnat poate fi, de asemenea, verticală, verticală cu îndoire la 90° a lingoului, curbată, orizontală, cu role, cu bandă etc.

În prezent, blocurile, plăcile și lingourile turnate continuu sunt turnate pe CCM-uri. În același timp, cel mai mare potențial de economisire a energiei este oferit de mașinile capabile să toarne un lingou turnat continuu cu o secțiune transversală apropiată ca formă și dimensiuni de produsul finit (produs laminat), ceea ce reduce semnificativ ciclul de producție, consumul de energie și oferă condiții de deformare mai favorabile. Astfel de mașini includ unități de turnare a tablelor subțiri, unități de turnare-rulare a cilindrilor și unități de turnare a lingourilor de tip „dog bone”, care sunt utilizate pentru laminarea ulterioară în grinzi sau șine. În prezent, se efectuează, de asemenea, cercetări active cu privire la producția de bile pătrate cu colțuri rotunjite cu o rază de 15…30 mm în loc de 3…8 mm (așa cum se obișnuiește în prezent). Acest lucru permite asigurarea unor condiții de deformare mai favorabile în laminor (de exemplu, nu există rebuturi de tip „roll-up”) și prezintă anumite avantaje tehnologice în procesul de turnare în sine.

De asemenea, economisește semnificativ resursele de energie prin combinarea CCM cu laminorul într-o singură unitate de turnare și laminare (CU). Acest lucru permite laminarea fără încălzirea separată a bilelor.

În cazul unei CCM independente, fără utilizarea tehnologiilor de laminare în tranzit sau de însămânțare la cald, aproape toată căldura metalului de cristalizare se pierde. Pierderile de căldură la CCM sunt: către mediu 5%, către sistemul de răcire al cristalizatorului 5%, cu apă și abur din sistemul de răcire secundară — 40%, căldura rămasă de 50% este conținută în lingoul solid turnat continuu.

Complexul de măsuri privind utilizarea și economisirea căldurii la CCM include:

- răcirea combinată cu circuit dublu a cristalizatoarelor cu apă și utilizarea căldurii;

- aplicarea unui sistem de răcire secundară a lingourilor apă-aer cu extragerea vaporilor și utilizarea căldurii în calea de extragere a vaporilor;

- instalarea de ecrane de economisire și utilizare a căldurii în linia CCM;

- utilizarea căldurii lingourilor pentru laminarea ulterioară în tranzit sau însămânțarea la cald, precum și crearea de unități de turnare și laminare;

- aplicarea de modificatori din nanopulberi (Y2O3, TiN, TiCN etc.), care sunt introduși sub formă de sârmă sau panglică în cuvă sau în cristalizator și creează centre de cristalizare suplimentare, asigurând astfel o mai bună macro și microstructură, reducerea incluziunilor nemetalice și îmbunătățirea proprietăților mecanice ale metalului;

- în prezent se studiază în mod activ și posibilitatea încălzirii cu plasmă a metalului în cazanul intermediar, ceea ce va reduce temperatura de supraîncălzire a metalului cu 20°C și va reduce eterogenitatea structurală și chimică.

Sursa: Sklyar V. O. Tehnologii inovative și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.