Fabricile de feroaliaje utilizează dozarea discontinuă și continuă a încărcăturii. În cazul dozării discontinue, se utilizează mașini de cântărire discontinue și amestecătoare cu tambur rotativ. În stocul de încărcare pregătit, materialele de încărcare sunt încărcate în unități de dozare separate pentru fiecare cuptor, echipate cu mașini de dozare automată.

07.09.2015 Subiect: Producția de feroaliaje Autor: Paxey

În acest articol:

Dozarea încărcăturii

La uzinele de feroaliaje se utilizează dozarea discontinuă și continuă a încărcăturii. În cazul dozării discontinue, se folosesc cântare discontinue și amestecătoare cu tambur rotativ. La stocul de încărcare, materialele de încărcare pregătite sunt încărcate în unități de dozare separate pentru fiecare cuptor, echipate cu mașini de dozare automată. Apoi, componentele care formează calichetul de materiale de încărcare sunt descărcate pe un transportor sau într-un elevator și transportate la cuptoarele din clădirea de topire a atelierului.

La proiectarea noilor magazine, unitățile de dozare sunt scoase din zona de depozitare a încărcăturii, iar încărcătura pregătită este introdusă în buncărele stațiilor de dozare prin transportoare direct din departamentele de pregătire.

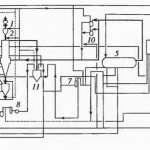

În cazul dozării continue, componentele încărcăturii sunt distribuite de dozatoare continue automate cu bandă care funcționează la o anumită capacitate. Pentru dozarea continuă se utilizează dozatoare de tip DN-23 cu o capacitate de 65 t/h (pentru cocs), 100 t/h (pentru cuarțit), 125 t/h (pentru așchii). La dozarea simultană, raportul stabilit al productivității tuturor dozatoarelor de lucru, care corespunde raportului necesar al greutăților componentelor din calichetul de încărcare, este menținut constant cu ajutorul unui regulator electronic al raportului.

Alimentarea cu încărcătură a cuptorului pentru feroaliaje

Există trei opțiuni pentru alimentarea încărcăturii dozate în buncărurile cuptorului: liniară, circulară și skip. În cazul alimentării circulare și cu salt, secțiunea de pregătire a încărcăturii este situată paralel cu corpul de topire, în timp ce în cazul alimentării liniare, aceasta este situată în linie cu corpul de topire.

În cazul alimentării liniare, materialele de încărcare dozate continuu sunt mai întâi introduse pe un transportor orizontal, apoi pe un transportor înclinat în zona de încărcare a clădirii de topire, reîncărcate pe un transportor situat de-a lungul podelei atelierului, de unde fiecare componentă de încărcare este descărcată în buncărele individuale ale intervalului cuptorului cu ajutorul ștergătoarelor cu plug. Sub buncăruri se află un monorail pe care se deplasează un cărucior cu cântare de măsurare a tensiunii. Fiecare componentă a încărcăturii este încărcată în cărucior, formând o masă totală care cântărește 800-1200 kg, într-un raport strict în funcție de încărcătură. Apoi, din cărucior, bucata de încărcătură este descărcată în buzunarele cuptorului.

Metoda inelară de alimentare cu încărcătură permite reducerea lungimii benzilor transportoare, a numărului de manipulări și pierderi de materiale de încărcare, precum și reducerea cu 13-15 % a cheltuielilor de capital pentru construcția atelierului. Materialele de încărcare pregătite sunt transportate cu macarale sau benzi transportoare către buncărele de materiale de încărcare gata preparate din departamentul de dozare. Cu ajutorul dozatoarelor continue, cantitatea stabilită de diverse materiale de încărcare este transportată pe transportorul orizontal, apoi pe transportorul înclinat către corpul de topire și, de acolo, pe transportorul cu navetă către buzunarele cuptorului. Un grup de buncăruri de încărcare pregătite deservește două cuptoare în același timp.

În cazul alimentării prin basculare, componentele încărcăturii sunt dozate în departamentul de pregătire a încărcăturii sub forma unei bucăți separate, iar încărcătura este transferată în vasul de topire cu ajutorul unui elevator cu basculare. Încărcătura este introdusă automat în buzunarele cuptorului. Fiecare cuptor este deservit de un grup separat de buncăre pentru încărcătura finită.

În atelierele moderne cu cuptoare puternice de recuperare a minereurilor, se utilizează în principal alimentarea cu bandă rulantă a materialelor în vrac. În acest caz, datorită gradientului scăzut al benzilor transportoare (17°) și înălțimii mari a atelierului, galeriile de alimentare cu materiale în vrac ocupă suprafețe semnificative. Aplicarea alimentării prin sărituri a materialelor în vrac permite apropierea departamentului de depozitare și dozare a încărcăturii de clădirea de topire.

În practica străină, culoarul de încărcare este uneori situat direct în clădirea de topire, ceea ce reduce semnificativ suprafața ocupată de întreprindere, însă, dacă într-un magazin există și culoare longitudinale și transversale, se creează inconveniente în muncă.