În toate metodele de fabricare a oțelului — în câmp deschis, BOF, oțelărie electrică — în timpul topirii, pe măsură ce impuritățile (siliciu, mangan și carbon) sunt arse, se produce o creștere treptată a conținutului de oxigen. La sfârșitul perioadei de oxidare a topiturii, conținutul de oxigen dizolvat în metalul lichid este determinat în principal de concentrația de carbon, oxigenul atingând valori maxime la un conținut scăzut de carbon. Sarcina dezoxidării este de a reduce concentrația de oxigen dizolvat și de a elimina cât mai complet posibil produsele de dezoxidare din metal. Oxigenul rămas în metal într-o formă inactivă are un efect mult mai redus asupra deteriorării proprietăților oțelului finit.

În practica metalurgică, se utilizează următoarele metode de deoxidare a oțelului

- deoxidarea prin precipitare;

- deoxidarea prin difuzie;

- deoxidarea cu zgură sintetică;

- deoxidarea în vid.

Deoxidarea prin precipitare este cea mai comună metodă, în care reducerea concentrației de oxigen dizolvat în metalul lichid se realizează prin legarea acestuia cu elemente deoxidante (Mn, Si, Ti, Zr, Al, Ca, REM), care au o afinitate mai mare pentru oxigen decât fierul.

Atunci când agentul deoxidant E este adăugat în metal, interacțiunea x [O] + y [E] = EyOX (g, w, tv) cu formarea de oxid al elementului deoxidant în stare gazoasă, lichidă sau solidă, insolubil în oțel. Gradul de reducere a concentrației de oxigen dizolvat este determinat de capacitatea de deoxidare a elementului deoxidant, determinată de obicei de concentrația de oxigen dizolvat în fierul lichid, care se află în echilibru cu o anumită concentrație a elementului deoxidant. Pe măsură ce afinitatea elementului deoxidant pentru oxigen crește, capacitatea sa de deoxidare crește.

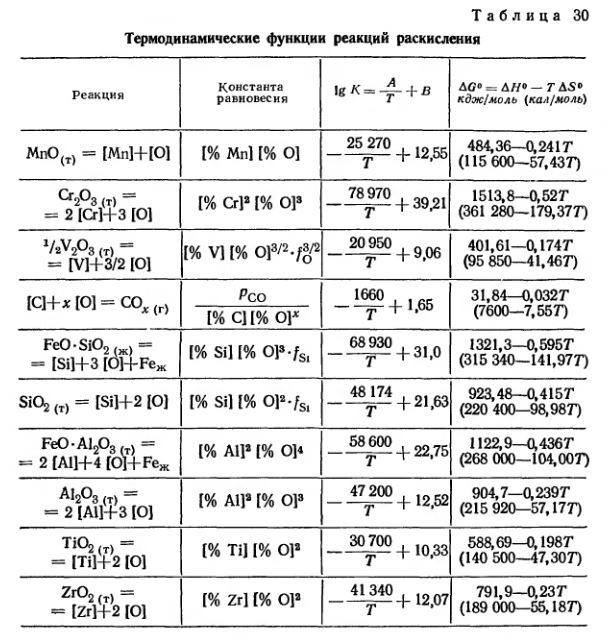

Datele termodinamice ale reacțiilor de deoxidare sunt prezentate în tabel.

Produsele de oxidare rezultate sunt îndepărtate de metal într-o măsură mai mare sau mai mică datorită densității lor mai mici. Completitudinea purificării oțelului lichid de produsele de dezoxidare depinde de dimensiunea, compoziția și proprietățile fizico-chimice ale particulelor, de capacitatea lor de agregare, de vâscozitatea și temperatura metalului. Condițiile cele mai favorabile pentru mărirea particulelor și ieșirea lor din oțelul lichid sunt create la formarea produselor de dezoxidare lichide, ușor fuzibile, care sunt specifice oxizilor de elemente (mangan, siliciu) cu capacitate scăzută de dezoxidare. Odată cu creșterea capacității de dezoxidare a elementelor (aluminiu, titan, zirconiu), punctul de topire al particulelor crește de obicei; este rezonabil să se utilizeze agenți de dezoxidare complecși (Si-Mn, Si-Ca, Ca-Al, Al-Mn-Si, Al-Si-Ca etc.), care produc produse de dezoxidare cu topire relativ ușoară, capabile de extindere și plutire rapidă.

Agenții de dezoxidare cei mai utilizați sunt manganul, siliciul (sub formă de feroaliaje) și aluminiul. Manganul este un deoxidant relativ slab, dar este utilizat la deoxidarea tuturor oțelurilor și este indispensabil în producția de oțel fiert. La deoxidarea cu mangan, în funcție de conținutul acestuia în oțelul lichid, se formează soluții x MnO — y FeO în stare solidă sau lichidă. Pe măsură ce manganul rezidual din metal crește, MnO din produsele de deoxidare crește, până la formarea de MnO liber.

Siliciul este un agent deoxidant mai puternic. Produsele de oxidare a siliciului, atunci când crește conținutul acestuia în oțel, sunt silicați de fier lichizi până la siliciu solid. Atunci când se dezoxidează împreună manganul și siliciul, se formează silicați de mangan și fier, a căror compoziție depinde de raporturile dintre concentrațiile de mangan, siliciu și oxigen. În prezența manganului, capacitatea de oxidare a siliciului crește.

Aluminiul este un agent deoxidant foarte activ. Atunci când aluminiul este adăugat în exces, ceea ce se întâmplă de obicei în practica de oxidare, se formează particule fine solide de alumină. La un adaos mic de aluminiu la metal, se formează particule FeO-Al2O3.

Deoxidarea prin difuzie, bazată pe legea distribuției oxizilor de fier între metal și zgură, se reduce la deoxidarea zgurii. Reducerea concentrațiilor de FeO în zgură ca urmare a deoxidării determină difuzia oxigenului din metal în zgură până la o distribuție de echilibru între ambele faze la o temperatură dată.

Deoxidarea zgurii se realizează practic prin introducerea pe suprafața acesteia a unor amestecuri de deoxidare pulverulente care conțin cocs, cărbune, ferrosiliciu, aluminiu. La dezoxidarea prin difuzie, metalul nu este contaminat cu produse de dezoxidare, dar pentru punerea sa în aplicare este necesar să existe o atmosferă reducătoare și un timp îndelungat, care este asociat cu o scădere a productivității cuptorului. Această metodă de dezoxidare este utilizată la topirea oțelului de înaltă calitate în cuptoare cu arc electric, unde este posibilă crearea unei atmosfere reducătoare fără dificultăți speciale.

Dezoxidarea oțelului cu zgură sintetică (acidă sau bazică cu conținut scăzut de FeO) se bazează, de asemenea, pe extragerea FeO din metal în conformitate cu legea de distribuție. În acest proces de dezoxidare, oțelul este turnat într-o cuvă cu zgură sintetică lichidă. Datorită emulsionării zgurii, dezoxidarea are loc la viteză mare. La tratarea oțelului cu zgură bazică sintetică, pe lângă dezoxidare, este posibilă și desulfurarea metalului.

Practica de dezoxidare. În funcție de gradul de dezoxidare a oțelului, se face distincție între oțelul în fierbere, semi-în fierbere și liniștit.

Oțelul în fierbere este oțel parțial deoxidat (mangan și carbon), care se solidifică în garnituri cu emisii abundente de gaze, care sunt în principal (până la 90% CO) un produs al interacțiunii dintre carbon și oxigen dizolvate în metalul lichid. Intensitatea emisiilor de gaze predetermină structura și calitatea lingourilor de oțel în fierbere. Oțelul în fierbere este topit în cuptoare în aer liber și convertoare cu un conținut de carbon de la 0,02 la 0,27 și rareori până la 0,35% și un conținut de mangan de până la 0,6%. Principalul deoxidant pentru oțelul fiert este carbonul 75% ferromanganez, care este introdus în cuptor sau în oală. Din punct de vedere economic, este mai oportună dezoxidarea în cazan, reducându-se astfel consumul de ferromangan (până la 25%) și scurtarea duratei de topire (cu 5-15 minute). Pierderea de monoxid de carbon de mangan în timpul dezoxidării în râșniță este de 20-40%, în timp ce în timpul dezoxidării în cuptor este de până la 35-70%.

Oțelul semi-silențios este intermediar între oțelul fiert și oțelul liniștit în ceea ce privește deoxidarea. Cantitatea de agenți de dezoxidare adăugată metalului este insuficientă pentru a preveni complet eliberarea de gaze, prin urmare, în lingoul de oțel semi-silențios se observă bule de gaz și chiuvete de contracție slab dezvoltate.

Oțelul semitimpuriu este topit în cuptoare și convertizoare în câmp deschis, conține 0,1-0,3% C, 0,35-0,85% Mn și până la 0,15% Si. Dezoxidarea oțelului semichivalent se realizează parțial în cuptor (ferromanganez, ferrosiliciu de furnal) și apoi în cuvă (ferrosiliciu, carbură de siliciu, aluminiu, ferotitan) sau numai în cuvă. Uneori se adaugă o cantitate mică de aluminiu (0,02-0,5 kg/t) în cazan prin introducerea acestuia în centru în timpul turnării.

Oțelul liniștit este dezoxidat prin exces de agenți de dezoxidare puternici, eliminându-se astfel posibilitatea interacțiunii oxigenului dizolvat cu carbonul în timpul răcirii și solidificării metalului în cazan.

Diverse tipuri de oțel liniștit sunt produse în cuptoare și convertizoare cu arc electric și în cuptoare deschise.

Practica de deoxidare a oțelului liniștit variază foarte mult. Toate metodele se străduiesc să obțină oțel bine deoxidat, cu un conținut cât mai scăzut posibil de incluziuni de oxid, a căror prezență afectează puternic calitatea metalului. Contaminarea oțelului cu incluziuni de oxizi influențează într-un anumit fel metoda și secvența de introducere a agenților de dezoxidare. Ca dezoxidanți se utilizează ferromanganul cu carbon și cu conținut scăzut de carbon, fierul oglindă, ferrosiliciul de furnal și 45%, silicomanganul, aluminiul, feroaluminiul, silicocalciul, silicoaluminiul, alsicul, carbura de siliciu, silicocirconiul etc. Dezoxidarea preliminară se realizează în cuptor cu dezoxidanți slabi, iar cei mai puternici se introduc în cuvă. Uneori, oțelul este dezoxidat în siloz, fără o dezoxidare preliminară cu siliciu în cuptor.

Pentru a reduce contaminarea oțelului cu incluziuni de oxizi și pentru o distribuție mai uniformă a acestora, aluminiul, silicocalciul sau alsiculul au fost introduse recent în cazan cu ajutorul unor tuburi speciale. A fost propusă, de asemenea, o metodă de deoxidare a oțelului cu aluminiu lichid în cuvă.