În procedeele hidrometalurgice, defosforizarea concentratelor se realizează prin transferarea fosforului și a unor minerale din rocile reziduale în soluție cu ajutorul reactivilor chimici, în timp ce mineralele de mangan rămân în stare solidă. Prin filtrarea ulterioară a pastei se obțin diferite grade de concentrat de mangan defosforizat. Prin urmare, în îmbogățirea hidrometalurgică este necesar să se utilizeze reactivi chimici și să se creeze condiții astfel încât manganul să nu treacă în soluție, iar fosforul și componentele rocilor reziduale să fie levigate și transferate în faza lichidă, dacă este posibil.

Într-o serie de cazuri, efectul de defosforizare se obține prin tratarea termică preliminară a materiilor prime din minereu de mangan pentru a transforma compușii manganului în forme insolubile în raport cu unul sau altul dintre reactivi. Cele mai studiate în prezent sunt așa-numita hausmanită (Fig. 8.3) și metodele hidrometalurgice de DMetI, cunoscute în literatura de specialitate sub denumirea de procedeul (metoda) sodă de DMetI.

Scăderea calității concentratelor de mangan și, în consecință, deteriorarea recuperării manganului în etapa prelucrării metalurgice a ridicat acut problema introducerii în industrie a metodelor de preparare a concentratelor de mangan, care să asigure împreună cu defosforizarea și desiliconizarea acestora. Metoda hidrometalurgică (cu sodă) de defosforizare și desiliconizare a concentratelor de oxid de mangan, elaborată de DMetI, răspunde acestor cerințe și permite reducerea de zece ori a conținutului de fosfor în concentrate și de două ori a conținutului de siliciu.

Esența metodei este următoarea. Concentratul de mangan este amestecat cu carbonat de sodiu și apoi sinterizat la 850 — 870 °C. În procesul de sinterizare a încărcăturii de minereu, fosforul și materialele care conțin siliciu interacționează cu carbonatul de sodiu prin reacții:

și se transformă în compuși solubili în apă — fosfați și silicați de sodiu. Levigarea sinterului se realizează cu apă fierbinte. Produsele desulfurate și desiliconizate se separă de soluția care conține fosfor și siliciu pe filtre sub vid.

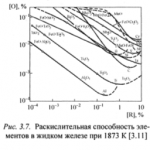

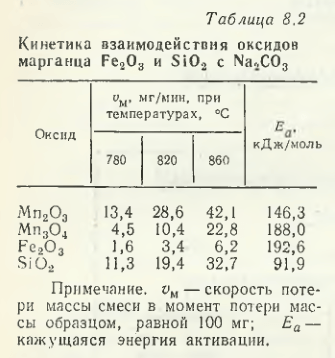

Dezvoltarea tehnologiei industriale de defosforizare și desiliconizare a minereurilor și concentratelor de mangan prin metoda hidrometalurgică a DMetI a fost precedată de studiul interacțiunii sodei (Na2CO3) cu oxizii de mangan, fier și siliciu. Oxizii puri MnO2, Mn2O3 și Mn3O4 în cadrul experimentelor au fost obținuți prin calcinarea Mn(NO3)2 — 6H2O în aer la 200 °C. Încălzirea MnO2 la 650 și 1050 °C, Mn2O3 și Mn3O4.

Raportul masic al reactivilor în toate amestecurile (oxid de mangan + sodă) a fost egal cu 1:1. Cinetica interacțiunii componentelor din amestecuri a fost controlată prin înregistrarea automată a modificării masei suspensiei. S-a constatat că, în întregul interval de temperatură investigat (660-860 °C), rata ν a interacțiunii izoterme este maximă la începutul procesului și scade continuu în timpul acestuia. În coordonatele lgν — 1/T, punctele experimentale s-au potrivit pe o linie dreaptă.

Din datele din tabelul 8.2 rezultă că oxizii de mangan, precum și Fe2O3 și SiO2precum și Fe și SiO2CO3, prin urmare, pentru determinarea raporturilor raționale de concentrat de mangan: sodă a fost necesară efectuarea de experimente de laborator și industriale.

Produsele de interacțiune în sistemele oxizi + carbonat de sodiu au tendința de a se înmuia. Mori Katsumi, studiind descompunerea termică a fluxurilor din sistemul SiO2 — Na2CO3el a constatat că Na2CO3/SiO2 = 1 în regiunea concentrațiilor ridicate de SiO2 temperatura de înmuiere urmează temperatura liquidusului. La temperaturi scăzute ale SiO2 temperatura de înmuiere a fluxului este controlată de punctul de topire al Na2CO3. Compusul LiMn2O4 cu structură spinel, reprezentând cea mai densă împachetare cubică a atomilor de oxigen cu localizarea atomilor de mangan în octaedre și a atomilor de litiu în tetraedre.

În timpul levigării petelor [oxid de mangan (concentrat) + sodă] manganitele de sodiu sunt hidrolizate. Oxizii (hidroxizii) precipită, iar Na2O se transformă în NaOH (Na2O). În același timp, fosforul trece aproape complet (80-85 %) în soluție, iar siliciul — de la 40 la 60 %. În concentrat, chiar și după mai multe spălări cu apă fierbinte, până la 3-5 % Na2O, ceea ce este asociat cu formarea de compuși complecși care se leapădă greu în condiții normale.

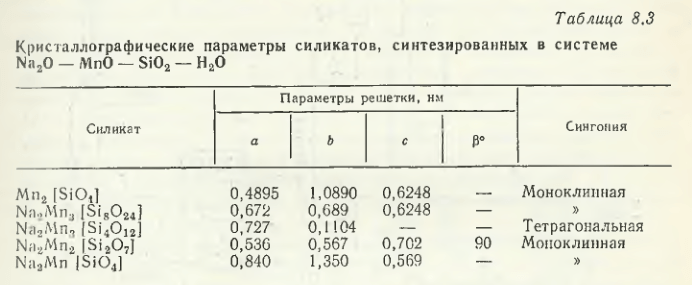

În sistemul Na2O — MnO — SiO2 — H2O în regiunea îmbogățită cu oxid de mangan (MnO/SiO2 = 5:1 — 1:1), au fost sintetizați silicați a căror compoziție și parametri cristalini sunt prezentați în tabelul 8.3. Tranzițiile morfotropice în siliciu ale radicalilor de oxigen (Si8O24) (lanț panglică) → (Si4O12) (lanț sau poligrup) → (Si2O7) (grup diorto) → (SiO4(grup orto) sunt controlate de Na2O/H2O la o constantă MnO/SiO2 = 1,5 : 1. Creșterea Na2O/H2O în sistem este însoțită de decondensarea radicalului siliciu-oxigen al fazelor de cristalizare (Si/O): 1 : 3 → 1 : 3 →→ 1 : 3,5 → 1 : 4.

Structura cristalină a doi silicați Na2Mn2Si2O7 (Na2O — 2MnO — 2SiO2) și Na5(Mn, Na)3MnSi6O18 pe baza datelor de difracție în aproximarea anizotropă a amplitudinilor vibrațiilor termice ale atomilor până la factorii de divergență R = 6,1 % și respectiv R = 5,9 % pe reflexiile 1319 și 1675. Se stabilește că în silicatul Na2O — 2MnO — 2SiO2 unul dintre cationii bazici Mn 2+ va fi plasat într-un tetraedru suficient de regulat MnO4iar cel de-al doilea într-o bipiramidă trigonală de MnO5 cu o dispersie semnificativă a distanțelor Mn — O (de la 0,205 la 0,246 nm). Pentru silicatul Na5(Mn, Na)MnSi6O18 s-a remarcat prezența caracteristică în structură, alături de poliedrele pur Na-Mn-, și a celor care sunt populate de cationii Na 1+ și Mn 2+ împreună — statistic. Astfel, experimentele au arătat că componentele concentratelor de mangan interacționează activ cu Na2CO3. Manganitele în apă sunt hidrolizate, iar fosfații și silicații de sodiu trec în soluție. Prin filtrarea pulpei după levigarea petelor este posibilă defosforizarea și desiliconizarea concentratelor de mangan, inclusiv a concentratelor de carbonat, deoarece prăjirea amestecului la 850-900 °С duce la disocierea termică a mineralelor de carbonat de mangan.

Pe baza cercetărilor efectuate, testele pilot ale metodei au fost efectuate la uzina pilot din Leningrad a Institutului unional de cercetare și proiectare a industriei aluminiului, magneziului și electrozilor (LOZ VAMI). Pentru testele din fabrică la LOZ VAMI a fost utilizat concentrat de mangan de calitate inferioară cu conținut ridicat de fosfor, cu fracția masică, %: Mn 32,64; P 0,25; SiO2 20,8; CaO 5-4; Fe2O3 4,6; Al2O3 2,2 ; Na2O 1,8.

Următorii parametri de proces au fost menținuți în condițiile instalației: modul de sodiu 1,5; temperatura de sinterizare 840-870 °C; compoziția fracționată a concentratului înainte de sinterizare și a sinterului înainte de levigare 0,16 mm; temperatura de levigare 95 °C; raportul T : L la levigare 1,3; durata levigării 60 min; numărul de spălări 2; raportul T : L la spălare 1,2 .

Schema tehnologică a testelor a inclus operația de pregătire a încărcăturii, sinterizarea încărcăturii într-un cuptor rotativ tubular, levigarea sinterului, filtrarea pastei, regenerarea sodei și separarea subproduselor (zgură alcalino-silicioasă și funingine albă). Pregătirea încărcăturii pentru sinterizare s-a efectuat după cum urmează. Încărcătura a fost preparată dintr-un amestec de concentrat de mangan și sodă (Na2CO3), a cărui doză a fost aleasă în funcție de rata de obținere în încărcătură a mNa2O3 = 1,5. Măcinarea concentratului de mangan la o fracție de ~0,16 mm a fost efectuată într-o moară cu două camere SM-14, care funcționează în ciclu deschis, pe o soluție de sodă cu o concentrație de 220-230 kg/m 3 . Încărcătura după măcinare conținea 22,03 % Mn; 13,46 % SiO2; 0,135 % P; 10,8 % Na2O; 3,1 % Fe2O3; 2,0 % Al2O3; 3,3 % CaO la mNa2O = 1,54. Pasta avea următoarele caracteristici fizice: densitate 1640 kg/m 3 ; umiditate 48,6 %; fracția >0,125 era 2,6 %; >0,08 mm — 3,9 % și

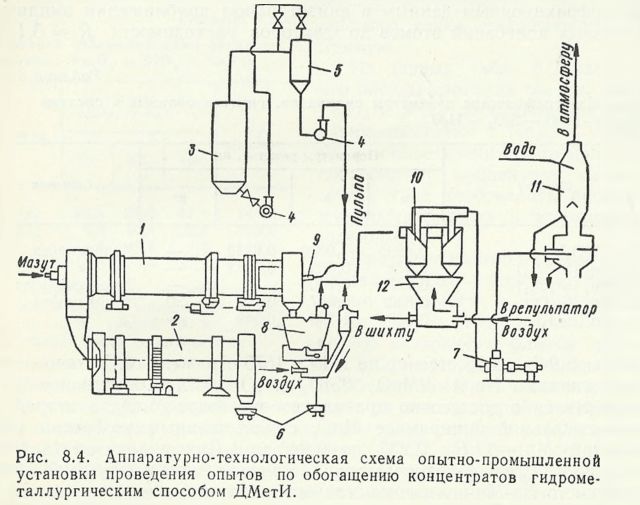

Sinterizarea încărcăturii cu minereu a fost efectuată la instalația pilot (fig. 8.4) timp de 36 de zile. Încărcătura dozată sub formă de pulpă din bazinul 3 a fost introdusă în cuptorul tubular rotativ cu lungimea de 16 m și diametrul de 1 m 1 prin sistemul de alimentare cu pulpă format din pompe NP-2 4, rezervor de măsurare 5, pompe intermediare NP-2 4 și duza de pulpă 9. Atomizarea pastei s-a realizat cu aer comprimat. În cadrul experimentelor, unghiul de înclinare a cuptorului a fost de 1,75° la o viteză de 2,4 mi n-1 . Încălzirea a fost efectuată cu ajutorul duzei de abur-ulei 7. După ieșirea din cuptorul tubular, încărcătura carbonizată a căzut în buncărul de sub capul fierbinte al cuptorului și apoi a fost trimisă la răcitorul 2 cu o lungime de 9 m și un diametru de 1,2 m, cu o suprafață de răcire de 21 m 2 . Produsele de ardere a combustibilului cu praf au fost introduse în sistemul de curățare a prafului și a gazelor format dintr-o cameră de praf 8, două cicloane de tip CN-15 10, o cameră de praf a cicloanelor 12 și un spălător umed 11. Praful captat în camera de praf și în cicloane a fost returnat în cuptor în zona de uscare prin sistemul de transport pneumatic. Temperatura procesului de sinterizare a fost monitorizată cu termocupluri instalate pe lungimea cuptorului la 6, 8, 10 și 12 metri de capătul de încărcare al cuptorului. Sinterul de minereu a fost descărcat din răcitorul 2 în cubul 6.

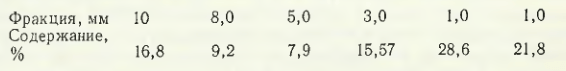

Modul de funcționare a cuptorului a fost caracterizat de următorii parametri: durata de ședere a materialului în cuptor 1 h; consumul de păcură 45-50 kg; rarefierea cuptorului 13-15 Pa; temperatura gazelor de ardere la 6 m — 480-520 °С; 8 m — 570-670 °С; 12 m — 650-700 °С; 12 m — 730-810 °С; productivitatea încărcăturii cuptorului 0,3-0,4 m 3 /h. 92 tone de sinter conținând minereu (26,27 % Mn, 16,58 % SiO2, 0,167 % P; 24,51 % Na2O; mNa2o = 1,48 %) cu următoarea distribuție granulometrică:

Rezultatele testelor din instalația pilot privind sinterizarea încărcăturii de minereu au arătat o productibilitate ridicată a procesului și au confirmat posibilitatea de a introduce încărcătura în cuptor în stare lichidă cu ajutorul duzelor pentru suspensie existente în producția de alumină.

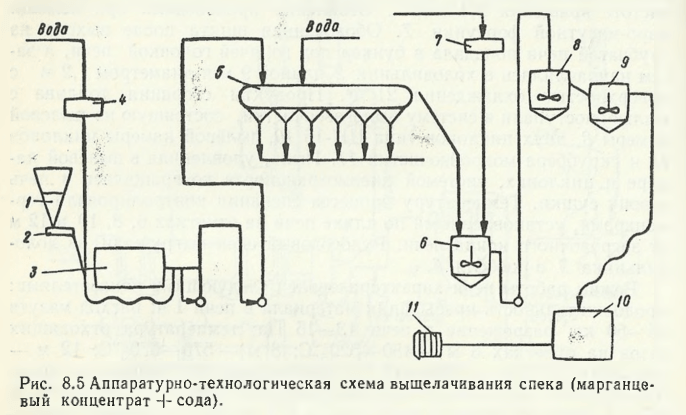

Lixivierea sinterului și spălarea concentratului

Apa a fost introdusă în pâlnia morii de către dozatorul de reactivi 4 la viteza de obținere în pastă T : L = 1 : 2 . Din moara 3, pulpa a fost pompată de două pompe în cutia de distribuție a filtrului în vid cu bandă de umplere LF — 1,6 — 0,5/3 5. Suprafața ocupată sub filtrarea principală a pulpei era de 0,672 m2 , iar împreună cu zona de spălare — 1,2 m 2 . Capacitatea filtrului cu bandă ~600 kg/(m 2 — h) pentru concentrat cu un conținut de umiditate de 18-22 %. Concentratul de pe filtrul cu bandă a fost spălat cu apă caldă în proporție de 1 m 3 pe 1 tonă de concentrat.

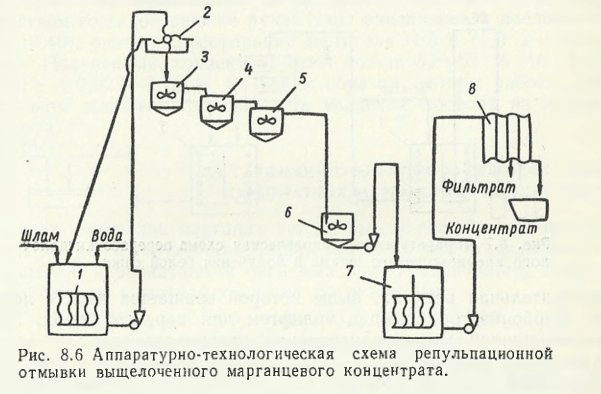

Concentratul de la filtrul cu bandă a fost dirijat printr-un flux către repulper 6 pentru o levigare suplimentară cu alimentare cu apă din rezervorul 7, care s-a efectuat în două repulpere în cascadă 8, 9 la viteza de rotație a agitatorului de 160 min-1 și o durată de 1,5 ore. Din repulperul 9, pulpa a fost introdusă în agitatorul 10 prin revărsare, apoi a fost filtrată pe filtrul FPAKM-2,5 11. Concentratul levigat a trecut la spălarea prin repulpare (fig. 8.6 ). În agitatorul 1 cu o capacitate de 15 m 3 a fost încărcat concentratul levigat și a fost furnizată apă în cantitate de 80 kg/m 3 solid în pulpă. De la agitatorul 1, prin distribuitorul cu găleată 2, pulpa a trecut prin trei repulpatoare 3-5 în cascadă. Durata spălării (la 95 °C) a fost de 2 h. Pulpa din repulpătorul 5 a fost drenată gravitațional în repulpătorul 6, din care a fost pompată în agitatorul 7, apoi a fost trimisă la filtrul 8. A fost elaborată schema tehnico-aplicativă pentru obținerea concentratului hidrometalurgic de mangan cu controlul modificărilor compoziției chimice a produselor la toate operațiile principale ale procesului.

Conform variantei optime, 50 tone de concentrat de mangan cu compoziția medie, %: Mn 32,8; P 0,022; SiO2 11,5; Na2O 8,65; Fecomun 4,77; Al2O36,89; CaO 4,21; MgO 1,81; S 0,071.

Concentratul prin proprietăți metalurgice este mult mai mare decât zgura cu conținut scăzut de fosfor.

Regenerarea sodei și separarea subproduselor

Metodele chimice și hidrometalurgice de prelucrare a minereurilor, de regulă, pot fi favorabile din punct de vedere economic, cu condiția utilizării reactivilor chimici disponibili, precum și a posibilității de regenerare a acestora în procesul tehnologic propriu-zis. Pentru procedeul în cauză, în care se utilizează sodă ca reactiv, aceste condiții sunt îndeplinite, în plus, există posibilitatea izolării produselor valoroase din soluțiile reciclate (cum ar fi nămolul alcalino-silicios, negrul de fum alb și sticla lichidă), deoarece siliciul sub formă de silicat de sodiu este transferat în soluție, așa cum s-a arătat mai sus.

Soluția alcalino-silicioasă obținută ca urmare a prelucrării hidrochimice a concentratului de mangan avea următoarea compoziție, kg/m 3 : Na2O 90; SiO2 14; Р 1,4. La suflarea acestei soluții cu dioxid de carbon are loc descompunerea silicatului de sodiu cu eliberarea acidului silicic, care poate fi utilizat ulterior ca produs inițial pentru obținerea masei de sticlă, a sticlei lichide și a negrului de fum alb. După cum se știe, aceste produse se obțin în industria chimică și a sticlei prin topirea sodei cu nisip silicios fin măcinat.

În condițiile instalației pilot, tehnologia de producere a negrului de fum alb a fost specificată în funcție de datele inițiale ale DMetI. În prima etapă au fost studiați parametrii tehnologici ai carbonizării soluției. Soluția acumulată în procesul de levigare a fost pompată în carbonizator (un cilindru cu fund conic). În interiorul aparatului cu o capacitate de 0,5 m 3 există o grilă fixă perforată de distribuție a gazului, deasupra căreia se rotește un disc cu palete. Carbonizatorul este echipat cu un erlift pentru amestecare. Alimentarea cu amestec gaz-aer cu o concentrație de dioxid de carbon de 11 % s-a efectuat sub grilă, în trei puncte. Consumul de dioxid de carbon pentru 1 kg de soluție de silice a fost de 2,35 m 3 . La scară industrială pentru depunerea de SiO2 de depunere a SiO2, gazele reziduale ale cuptoarelor de sinterizare a încărcăturii de minereu.

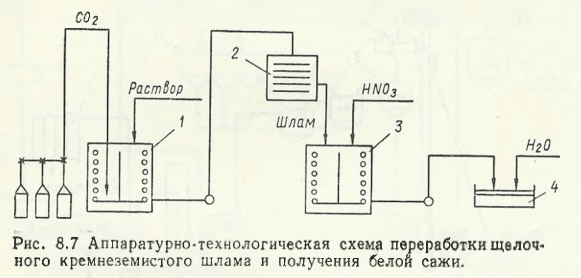

Suspensia alcalino-silicioasă obținută conținea 65 % SiO2; 6,8 % Na2O; 0,4 % Fe2O3; 1,0 % CaO; 15,61 % p. p. p.; 0,02 % P. Precipitatul a fost tratat cu acid nitric pentru a elimina alcali. S-a constatat că utilizarea acidului nitric 10 % la 50 °C și dubla spălare asigură eliminarea aproape completă a alcalinului din nămol. Schema tehnologică a aparatului de producere a negrului de fum alb este prezentată în figura 8.7. Soluția pentru carbonizare a intrat în agitatorul 1 cu o capacitate de 12 m 3 , în care a fost introdus un amestec de dioxid de carbon și aer în raport de 1:9. Precipitatul obținut a fost separat pe filtrul 2, apoi tratat cu acid nitric în reactorul 3 cu agitare, filtrat și spălat cu apă caldă pe filtrul 4.

Conform acestei scheme, un lot pilot de negru de fum alb (900 kg) cu compoziția, %: SiO2 87,6; CaO 0,7; Mn sv.; P 0,021; p. pt. 10,1, care, prin proprietăți, nu este inferior negrului de fum alb VS-100. Eșantioanele de cauciuc realizate cu aplicarea acestuia au caracteristici tehnice ridicate.

Kanungo S. B. și B. Р. Saitizu au studiat posibilitatea de a reduce conținutul de fosfor al diferitelor minereuri de mangan cu conținut ridicat de fosfor din India prin prăjire cu carbonat de sodiu. Experimentele au fost efectuate cu minereuri din zăcământul Kuttinga (Orissa) (49 % Mn; 8,35 % Fe; 0,47 % P) și minereuri din alte zăcăminte din India (Nishikbal, Keshipur, Rhutraili), în total 13 zăcăminte. După prăjirea (800 °C) a unei probe de minereu de 16 g măcinată până la o fracție de 2O variind de la 2 6 la 10,40), gradul de defosforizare a atins 94,5 și, respectiv, 71,0%. Concentratul rezultat a avut o compoziție de 52-55 % Mn; 3,2 — 3,6 % Fe și 0,023-0,12 % P.