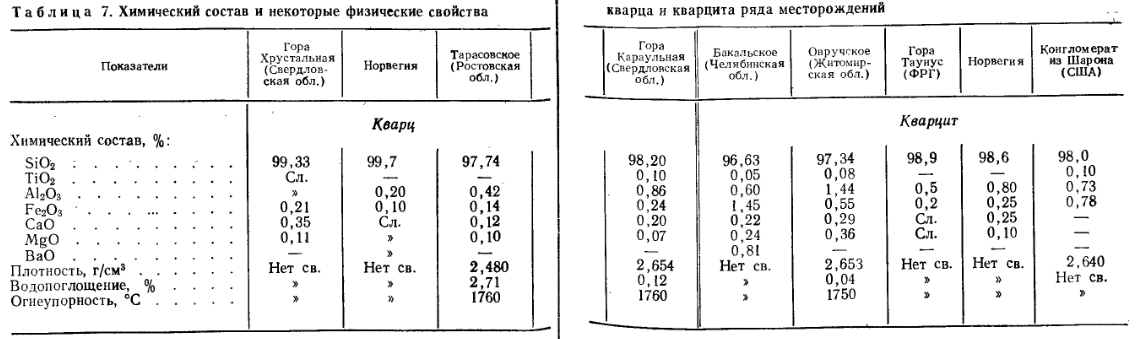

Siliciul, după oxigen, este elementul cel mai răspândit în natură și reprezintă 15 % din masa scoarței terestre, care conține 27,7 % din compusul oxigenat al siliciului — siliciul (SiO2). Sunt cunoscute peste două sute de varietăți de silice naturală: nisip, cuarț, cuarțit, cristal de stâncă, opal și multe altele. Materialele cele mai ieftine și în același timp bogate în siliciu sunt utilizate pentru topirea siliciului și a aliajelor sale: cuarțitul, cuarțul și gresia cuarțioasă. Mineralul principal al cuarțitelor și al majorității gresiilor este cuarțul, un mineral foarte răspândit care este siliciu mai mult sau mai puțin pur SiO2. Cuarțul este un mineral dens cu structură cristalină, cu o densitate de 2,65 g/cm 3 și o duritate de 7. Cuarțul pur este incolor sau alb lăptos. Punctul său de topire este~1700°С. Cuarțul are o valoare relativ ridicată și este utilizat în producția de siliciu cristalin. Cuarțitele sunt gresii silicioase în care substanța cimentată și cimentul sunt reprezentate de minerale silicioase. De obicei, cuarțitele se caracterizează printr-o densitate ridicată și o rezistență semnificativă la compresiune (100-140 MPa) și au o culoare deschisă cu diferite nuanțe de gri, galben, roz și alte tonuri. Compoziția și proprietățile cuarțului și cuarțitelor din mai multe zăcăminte sunt prezentate în tabelul 7. Odată cu creșterea conținutului de SiO2 în cuarț (cuarțit) crește recuperarea siliciului și productivitatea cuptorului și scade consumul specific de energie. Nu toate cuarțitele sunt adecvate pentru topirea ferosiliciului, deoarece diferite tipuri ale acestora, chiar dacă au aceeași compoziție chimică, diferă între ele în ceea ce privește comportamentul la topire — atât în etapele de încălzire, cât și în cele de reducere la temperaturi ridicate. Aceste diferențe depind de natura și conținutul de impurități, de structura fazelor cristaline și de alți factori determinați de geneza cuarcitelor.

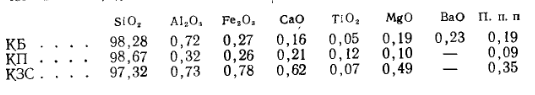

Am studiat reducerea cu carbon a cuarțitelor din depozitele Ural: Bakalsky (KB), Pervouralsky (KP) și Zolotoy Sopka (regiunea Chelyabinsk) (KZS). Cuarțitele aveau următoarea compoziție chimică, %:

Cuarțitele de Bakal sunt reprezentate în principal de o varietate formată din granule de cuarț, dimensiunea lor variind de la 0,09 la 0,55 mm cu predominanța cuarțului cu granulație grosieră. Alte minerale (rutil, magnetită, muscovit etc.) în cuarțite sunt puține (1,5-3 %). Cuarțitele din Pervouralsk au granule de 0,05-0,30 mm. Hidroxizii de fier, mica etc. se găsesc în cantități foarte mici printre impurități. Cimentul este absent în cuarțite, adică compoziția lor este monominerală Cuarțitele din Golden Sopka au două varietăți. Prima este o structură cristalină foarte densă cu granulație fină (granulație 0,09-0,20 mm). Roca conține cuarț de filon, materie carbonacee și hidroxizi de fier. Cea de-a doua are o textură stratificată și un conținut crescut de hidroxizi de fier.

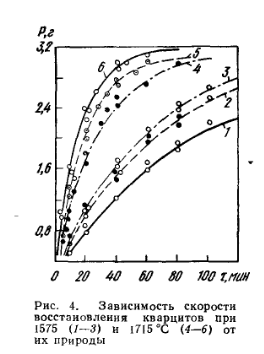

Fig. 4 prezintă rata totală de recuperare a cuarțitului determinată pe baza pierderii de masă a reactanților. La 1575 °C, rata de recuperare a cuarțitului KB (curba 2) și în special a KZS (curba 3) este mai mare decât rata de recuperare a KP (curba 1); la 1715 °C se observă contrariul (curbele 4-6). Rata mai mare de recuperare a KZS la 1715 °C se explică prin distrugerea intensă a structurii lor, care duce la o creștere bruscă a suprafeței active și, prin urmare, la o recuperare mai intensă. În tranziția cuarțitului la starea lichidă, intensitatea vaporizării și a reducerii acestuia crește brusc, iar în aceste condiții compoziția cuarțitului joacă rolul principal. Cuarțitele KZS conțin o cantitate mare de impurități care formează zgură, iar formarea de zgură lichidă reduce rata de recuperare. Rezultatele testelor industriale confirmă cele mai slabe calități tehnologice ale cuarțitelor din Zolotoy Sopka. Mai jos sunt prezentați indicatorii producției de ferrosiliciu pe cuarțite din diferite zăcăminte, % (100% este considerat ca fiind activitatea pe cuarțite din Zolotoy Sopka):

O influență semnificativă asupra ratei de recuperare a cuarțitelor este dimensiunea acestora (figura 5). Pentru cuarciții KB și KP, constanta de viteză aparentă scade brusc odată cu creșterea dimensiunii piesei, în timp ce pentru KZS aceasta rămâne practic neschimbată. Acest lucru este determinat de microstructura și compoziția mineralogică a cuarțitului, care ar trebui luate în considerare la determinarea dimensiunii optime a unei bucăți de cuarțit dată în sarcină. Studiul comportamentului cuarțitului Antonov în timpul încălzirii ne-a permis, de asemenea, să concluzionăm că este necesar să potrivim dimensiunea cuarțitului dat în topire cu structura sa.

La CHEMK, următorul consum specific de energie, MJ/t (kWh/t), a fost obținut la topirea pilot a FS75 folosind cuarțit din trei fracțiuni (20-50, 50-100 și 100-150 mm), respectiv: 30780 (8550), 30168 (8380) и 32256 (8960). Acest lucru indică importanța alegerii corecte a grosimii cuarțitului. Cercetările efectuate și experiența de producție arată necesitatea studierii atente a cuarțitelor pentru a determina adecvarea lor ca materii prime pentru topirea ferrosiliciului și modalitățile de îmbunătățire a pregătirii lor pentru aceasta. Zdrobirea cuarțitului și a cuarțului se realizează pe concasoare cu fălci și conuri, iar criblarea — pe ecrane vibratoare și în tamburi rotativi, în care se realizează și spălarea în același timp. Cuarțul, utilizat în producția de siliciu cristalin, este zdrobit în bucăți de dimensiunea~50 mm. În producția de FS45 în cuptoare închise, diferite uzine utilizează cuarțit cu următoarea grosime, mm: Kuznetsk (KMC) 20-70; Zaporozhye 25-70; ChEMK 25-80; „Marietta” (SUA) 35. Conținutul fracției principale variază între 75-95 %. La topirea FS20 și FS25 se acceptă bucăți de 20-80 mm. La topirea ferrosiliciului în proporție de 75 % și 90 %, se utilizează de obicei cuarțit de dimensiuni mai mari, de mm: 20-80 (uzina Stakhanov), 50-120 (Mückenberg, RDG), 25-75 (Calvert-City, SUA), 50-120 (ChEMK). Recent au fost efectuate cercetări privind condițiile de fabricare și aplicare a brichetelor din cuarțit și agent reducător. În țările bogate în păduri, cum ar fi Brazilia, cărbunele, inclusiv cărbunele obținut din eucalipt, este utilizat pe scară largă în producția de feroaliaje.

Cărbunele grosier utilizat în producția de siliciu cristalin este zdrobit și separat de fine, iar fracțiunea de 10-80 mm este utilizată pentru topire. Cărbunele de retortă nu este zdrobit. De obicei, cărbunele utilizat la topirea aliajelor de siliciu nu este zdrobit și separat de fine. Se obțin rezultate bune prin utilizarea deșeurilor de lemn în încărcătură, ceea ce reduce sinterizarea grătarului, asigură o permeabilitate bună la gaze, crește rezistența electrică a încărcăturii și reduce probabilitatea de colmatare a spațiului subacvatic la topirea ferrosiliciului în cuptoare închise, facilitând topirea.

Rumegușul de lemn a fost utilizat cu succes la CEMK pentru topirea siliciului cristalin. Consumul de rumeguș de 0,5 m 3 (200 kg/t) pentru 1 tonă de siliciu cristalin a dus la o creștere cu 1,7% a productivității cuptorului, la o reducere cu 864 MJ/t (240 kWh/t) a consumului de energie electrică și la o economie de 86 kg/t de cărbune scump. La utilizarea așchiilor de lemn (30-0 mm) la topirea FS65 în cuptorul închis, în cantitate de 80-90 kg pentru 1 tonă de aliaj, consumul specific de energie electrică este redus cu 4-5 %, iar indicatorii tehnici și economici ai procesului sunt îmbunătățiți. Introducerea a 106 kg/t de stejar (deșeu de la producerea extractului de tanin) în încărcătura pentru topirea FS65 a permis reducerea consumului de energie electrică cu aproximativ 720 MJ (200 kWh) pe 1 tonă de aliaj. Diverse deșeuri de lemn (așchii, scoarță, tulpini de porumb etc.) sunt, de asemenea, utilizate pe scară largă în practica străină.

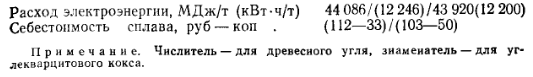

La topirea siliciului cristalin sau, în special, a aliajelor pure cu procentaj ridicat din acesta, sunt necesare materiale de încărcare pure, astfel încât se utilizează fine de petrol sau de cocs de petrol. Încercările de a utiliza cocs de petrol sulfuros mai ieftin la topirea FS75 în locul unei părți de cocs de cocs de nuci nu au dat rezultate pozitive. Astfel, la CEMC, consumul de energie a crescut de la 31864 MJ (8851 kWh) pe 1 tonă de aliaj pe măsură ce greutatea cocsului de petrol sulfuros (∼3,6 % S) a crescut la 34560 MJ/t (9600 kWh/t) la 24 %, la 35352 MJ/t (9820 kWh/t) la 47 % și la 37728 MJ/t (10480 kW×h/t) la 73,3 % din agentul reducător total specificat. O scădere și mai mare a performanței a fost observată la utilizarea cocsului de petrol sulfuros la KZF, unde consumul specific de energie a crescut cu 35,6 % atunci când a fost înlocuit 50 % din cocs. Performanța nesatisfăcătoare este legată într-o anumită măsură de volatilitatea crescută a siliciului sub formă de compuși ai sulfului. Cocsul de petrol și cocsul de smoală utilizate în producția de siliciu cristalin ar trebui să aibă o dimensiune a bulgărilor de 0-15 sau 5-15 mm, dacă este posibil să se utilizeze pentru alte necesități cernere de 0-5 mm. Brichetele de turbă și cocsul de turbă, caracterizate prin reactivitate, porozitate, puritate și conductivitate electrică scăzută, sunt utilizate cu succes în străinătate ca agent de reducere. În Finlanda, a fost dezvoltată o metodă de producere a cocsului de turbă, conform căreia turba zdrobită și cernută cu un conținut de umiditate de~40 % în tamburi de uscare sunt uscate până la un conținut de umiditate de 10 % și apoi coclite la 1000°C într-un cuptor rotativ. Finele cernute sunt brichetate. Cocsul obținut este utilizat ca agent de reducere pentru topirea siliciului cristalin și a ferrosiliciului.

În timpul topirii experimentale la CEMK s-a constatat că introducerea de cocs de turbă în încărcătură (pentru 50 kg de cuarțit — 15 kg de cocs de turbă și 18 kg de cocs de turbă) determină o creștere a adâncimii de fixare a electrodului, dar în același timp se observă sinterizarea încărcăturii pe grătar. Aceasta duce la formarea de „fistule” și, în consecință, la pierderi de căldură și siliciu, la creșterea consumului specific de energie. O cantitate semnificativă de silicați de sodiu și potasiu (∑K2O+Na2O = 4,37 %), introdusă de cenușa de cocs de turbă, aceasta a determinat sinterizarea încărcăturii. În acest sens, sunt necesare atât selectarea unui anumit tip de cocs de turbă, cât și dezvoltarea modului tehnologic de funcționare cu utilizarea acestuia.

La topirea ferrosiliciului în cuptoare electrice sunt adecvate tipurile de cărbune greu cu conținut scăzut de cenușă și substanțe volatile — antracit și cărbune slab, care sunt utilizate pe scară largă în practica străină. Cu toate acestea, în practica internă, cărbunii tari nu au găsit încă o aplicare largă. Primele experimente nu au dat rezultate pozitive, ulterior s-a observat o creștere a calității ferrosiliciului la utilizarea a 30 % cărbune slab (25-13 mm) în compoziția amestecului reducător, cu o anumită deteriorare a indicatorilor tehnici și economici. În producția de siliciu cristalin se utilizează o cantitate mică de cărbune greu. La topirea pilot în cuptorul închis cu o capacitate de 23 MVA de la CEMK, la topirea FS25, 20 % din cantitatea totală de carbon din încărcătură a fost introdusă sub formă de cărbune slab. În același timp, funcționarea grătarului cuptorului s-a îmbunătățit, așezarea electrozilor a fost profundă și stabilă, productivitatea cuptorului a crescut cu 2,6 % la același consum specific de energie. Creșterea deficitului de cocs și ieftinirea cărbunelui, posibilitatea de a reduce cantitatea de impurități din ferrosiliciu și conductivitatea electrică a încărcăturii de feroaliaje impun utilizarea pe scară largă a cărbunelui ca agent de reducere în producția de feroaliaje. Pentru producția de ferrosiliciu, utilizarea de cocs turnat din gaz și cărbuni cu ardere redusă, lignit, semicocs etc. este promițătoare.

Cocsul turnat din cărbuni gazoși a fost testat cu succes în topirea ferrosiliciului 75%. Funcționarea cuptorului s-a caracterizat prin așezarea mai adâncă și mai stabilă a electrozilor și prin extinderea zonelor de reacție. Productivitatea cuptorului a crescut cu 3,6-4 %, cu o reducere de 3-4,2 % a consumului specific de energie și cu o economie de cuarțit și cocs. S-au obținut indicatori tehnici și economici ridicați la topirea FS75 pe cocs din încărcătură cu o cantitate crescută (până la 60 %) de cărbune gazos. Topirea experimentală a arătat (în comparație cu activitatea pe cocs Kuznetsky) creșterea productivității cuptorului cu 6,8 % și reducerea consumului de energie electrică cu 936 MJ/t (260 kWh/t).

Potrivit lui V.A. Kravchenko, la utilizarea cocsului dintr-un amestec de gaz slab metamorfozat și cărbuni cu flacără lungă (în raport de 3:2), consumul specific de energie electrică a scăzut cu 2,7 %, iar productivitatea cuptorului a crescut cu 6,2 %. La KZPF au fost demarate și continuate la CEMP lucrările de stăpânire a tehnologiei de producere a ferrosiliciului de diferite calități folosind semicocs de Angarsk. S-a constatat că cele mai bune rezultate au fost obținute prin introducerea în amestecul de încărcare a~50 % agent de reducere sub formă de semicocs, ceea ce îmbunătățește semnificativ funcționarea cuptorului. De exemplu, la KZPF, în acest caz, la producerea FS75 într-un cuptor deschis, productivitatea a crescut cu 2 %, iar consumul de energie a fost redus cu 5,7 %; la topirea FS45 într-un cuptor închis, productivitatea a crescut cu 11 %, iar consumul specific de energie a fost redus cu 9,5 %.

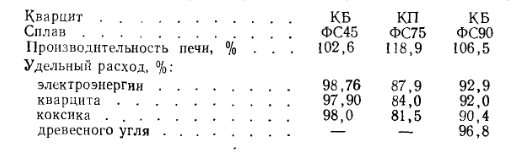

La uzina metalurgică Chelyabinsk, introducerea a 50% semicocs Angara în încărcătură a permis să se stăpânească cu succes topirea în cuptoare închise a aliajelor cu conținut scăzut (FS20, FS25) și ridicat (FS65, FS70) de siliciu. S-a observat o îmbunătățire a funcționării cuptorului și a condițiilor de muncă ale personalului de exploatare atunci când s-a introdus semicocs de Angarsk în încărcătură. În cazurile în care este de dorit să existe o contaminare minimă a cenușii de cocs cu Al2O3CaO, MgO etc., de exemplu, la topirea FS90 și FS75h, este oportun să se utilizeze cocs de cuarț de cărbune, care prezintă o rezistență electrică sporită și o bună reactivitate, precum și o rezistență suficientă. Ulterior, am dezvoltat o metodă de obținere a acestui tip de cocs simultan cu grafitizarea electrozilor în cuptoarele cu rezistență. Cocsul de cuarț de cărbune a fost utilizat cel mai eficient la CEMP pentru topirea FS90, ceea ce a îmbunătățit semnificativ performanța tehnică și economică a producției:

Studiile efectuate de A. I. Litvinenko arată că rata de recuperare a unui amestec de cuarțit, cocs și fier scade odată cu creșterea grosimii materialelor și crește odată cu creșterea gradului de amestecare a încărcăturii. Cea mai mare rată de recuperare este observată atunci când se utilizează o încărcătură de brichete. La topirea FS45 pe încărcătură brichetată într-un cuptor de 3,5 MVA, s-a observat o îmbunătățire a indicatorilor tehnici și economici de producție în comparație cu topirea pe încărcătură convențională. În locul unei părți din agentul de reducere, deșeurile care conțin BCA sunt, de asemenea, utilizate în topirea ferrosiliciului.

Materiale care conțin fier

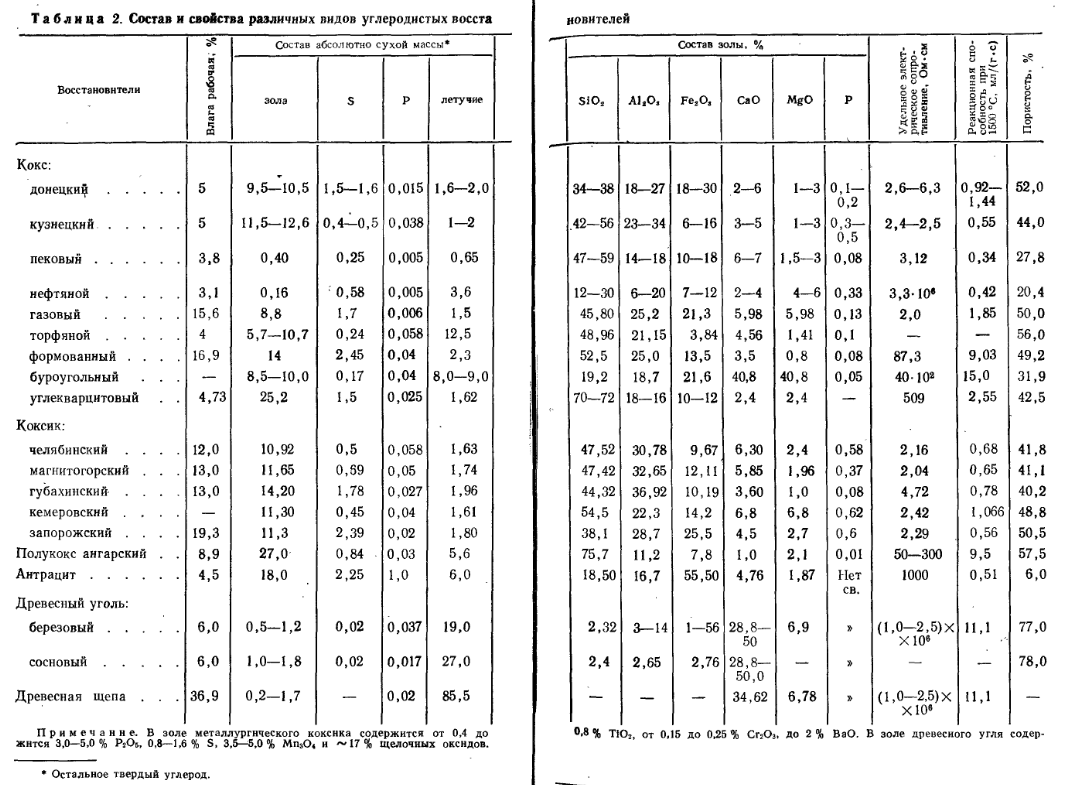

Principala componentă cu conținut de fier a încărcăturii pentru topirea ferrosiliciului sunt așchiile de oțel carbon. Utilizarea așchiilor de fier este permisă numai în producția de ferrosiliciu cu procent scăzut destinat utilizării în topirea fierului. Este de dorit să se utilizeze așchiile și deșeurile de oțel silicios. Așchiile trebuie zdrobite într-un tocător de așchii la 50 mm sau cernute din așchii răsucite. Utilizarea calcarului de fier în locul așchiilor îmbunătățește ușor condițiile de lucru ale grătarului și ale zgurii rezultate din furnal, dar crește consumul specific de energie electrică și de agent reducător din cauza consumului acestora pentru reducerea oxizilor. Utilizarea minereului de fier este, de asemenea, nepotrivită, deoarece contribuie cu o cantitate mare de agenți de formare a zgurii și necesită cheltuieli suplimentare semnificative de energie electrică și agent reducător pentru reducerea oxizilor de fier și încălzirea zgurii. Înlocuirea așchiilor cu minereu de fier în topirea FS45 a dus la o creștere a consumului de energie electrică la 27828 MJ/t (7730 kWh/t), adică cu aproximativ 10800 MJ/t (3000 kWh/t). Utilizarea minereului de fier înrăutățește calitatea aliajului din cauza recuperării impurităților din acesta, iar minereurile prăfuite, în plus, reduc brusc permeabilitatea la gaze a grătarului. În acest sens, în cazul în care există o penurie de așchii de fier, este mai promițătoare utilizarea ca materiale care conțin fier a deșeurilor de la decaparea la foc a oțelului, a peletelor me-talate sau a cuarțitelor feruginoase.

Compoziția chimică a materialelor care conțin fier a fost prezentată în tabelul 4. Interesantă este adăugarea de fluorină în încărcătură (2 % din masa cuarțitului) în producția de FS75, care îmbunătățește funcționarea cuptorului și crește productivitatea acestuia cu 7,7 %, cu o scădere de 7,5 % a consumului specific de energie, precum și adăugarea de var.