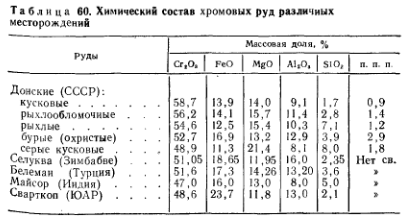

Conținutul mediu de crom în scoarța terestră este de 0,035 %. Principalele minerale cu conținut de crom din minereul de crom sunt cromospinelidele, adesea numite cromite. Cromitele formează mai multe varietăți: cromita propriu-zisă FeCr2O4(46,5 % Cr), magnochromit (Mg, Fe)Cr2O4 (42 % Cr), alumocromit Fe(Cr, Al)2O4 (37 % Cr), și crompicotită (Mg, Fe)-(Cr, Al)2O4 (33 % Cr). În ciuda faptului că zăcămintele de minereu de cromit sunt foarte răspândite, doar un număr limitat de zăcăminte au importanță industrială. Necesarul industriei naționale de feroaliaje este acoperit integral de minereurile de crom din zăcământul Donskoye (regiunea Aktobe, RSS Kaz.). Există rezerve mari de minereuri de crom (între paranteze — rezerve de minereu, milioane de tone) în Africa de Sud (2000), Zimbabwe (600), Turcia (10), Filipine (7,5), Canada (5), Brazilia, Finlanda și alte țări. Compoziția chimică a minereurilor de crom din unele zăcăminte naționale și străine este prezentată în tabelul 60.

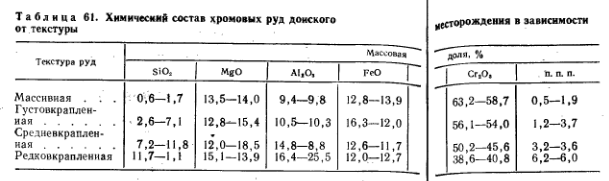

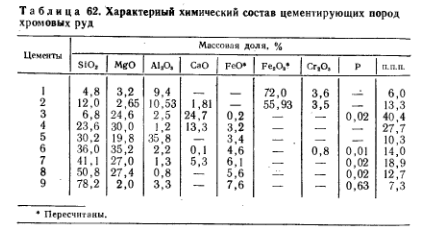

Minereurile Don sunt împărțite în minereuri puternice (grumoase), friabile și pulverulente, iar după caracteristicile texturale în minereuri solide (masive) și diseminate. Compoziția lor aproximativă este dată în tabelele 60, 61. Cea mai mare cantitate de siliciu și fosfor este conținută în minereurile cu ciment silicios, iar oxizii de fier — în minereurile cu ciment feruginos. Fosforul este concentrat în carbonați, fosforite și apatite, conținutul său fiind de 0,003-0,05 %. Compoziția chimică caracteristică a rocilor cimentate, conform lui X. N. Kadarmetov, este dată de X. N. Kadarmetov, este dată în tabelul 62. Principalele minerale asociate sunt serpentina (H4Мg3Si2O9) și diferiți carbonați, a căror cantitate este de 5-40 % cu valori medii de 8-15 %, hidroxizi de fier — de la urme la 10 % și oxizi liberi 2O5), titan, cupru și o serie de alte elemente. Conținutul de carbon sub formă de carbonați este de 0,05-1,0 %, iar sub formă de compuși organici până la 0,1 %.

Tehnologia de topire a anumitor tipuri de ferocrom necesită utilizarea unor minereuri de crom diferite, care diferă semnificativ în ceea ce privește comportamentul lor la topire. La topirea ferocromului cu conținut ridicat de carbon FX650, ponderea minereurilor bogate cu textură masivă sau dens compactă și structură cristalină grosieră ar trebui să fie de 40-50%, iar FX800 — 25-30%. Deoarece aceste minereuri sunt dificil de recuperat, refractare și puțin solubile în zgură, ele se formează în cuptor pe suprafața interfeței dintre zgură și stratul de minereu metalic, a cărui prezență permite obținerea de aliaje cu un anumit conținut de carbon și siliciu. Pentru topirea ferocromului cu conținut mediu de carbon prin metoda silicotermică fără flux și a ferosilicochromului prin metoda cu o singură etapă sunt necesare și minereuri în bucăți mari. Pentru topirea ferocromului de refacere, este recomandabil să se utilizeze minereurile cele mai sărace, dar care au o structură liberă și o bună recuperabilitate.

Minereurile de crom utilizate pentru topirea ferocromului rafinat trebuie să conțină o cantitate minimă de siliciu, ceea ce va reduce consumul de var și pierderile de crom în zgură. Este recomandabil să se utilizeze minereuri de crom cu un conținut crescut de siliciu la topirea ferocromului cu conținut ridicat de carbon și a ferocromului topit, ceea ce asigură o reducere a consumului de cuarțit și a multiplicității zgurii. La topirea ferocromului rafinat, procesele de reducere au loc în topitură, astfel încât ar trebui utilizate minereuri sub formă de pulbere, iar în absența acestora, minereul ar trebui zdrobit la o fracțiune ≤20 mm. Deosebit de nedorite sunt minereurile de magnezie în bucăți, a căror utilizare crește consumul de energie și ferrosilicochrom cu 5-8%. Este rațională utilizarea minereurilor ușor recuperabile cu ciment feruginos în amestec cu alte minereuri, care asigură îmbunătățirea recuperabilității amestecului de minereuri, previne distrugerea căptușelii cuptorului din cauza agresivității ferocromului supraîncălzit cu conținut redus de crom etc. Minereurile de crom Don pentru producția de feroaliaje în conformitate cu TU 14-9-220-81 sunt furnizate în categoriile DX-1-1 și DX-1-2, care conțin ≥50 și respectiv ≥47% Cr2О3cu un raport al oxizilor de crom și de fier nu mai mic de 3,5 și 3,0. Conținutul de siliciu ≤7 și 9 %, fosfor ≤0,005 % și sulf ≤0,05 %. Dimensiunile bucăților de minereu livrate sunt 0-10, 10-80, 80-300, 0-300, 10-20 și 20-80 mm. Conținutul de crom din minereu este cel mai important indicator al calității acestuia. Astfel, conform datelor lui S.V. Bezobrazov, în producția de ferocrom rafinat, conținutul de Cr crește odată cu creșterea Cr2O3în minereu de la 48,0 la 53,9 %, raportul zgurii scade de la 3,26 la 2,74 și pierderile de crom cu zgura reziduală scad de la 13,0 la 9,35 %, iar creșterea conținutului de Cr cu 1 % crește productivitatea cuptorului cu 2,63-4,85 % și reduce consumul de energie cu 2,43-4,18 %.2O3 Conținutul de Cr cu 1 % crește productivitatea cuptorului cu 2,63-4,85 % și reduce consumul de energie cu 2,43-4,18 %.

Epuizarea minereurilor bogate în crom a condus la extracția minereurilor sărace (deja în 1970, 52 % din producție era reprezentată de minereuri de crom). ~52 % din volumul producției era constituit din minereuri cu 30-45 % Cr2O3) și la extinderea lucrărilor de îmbogățire a minereurilor sărace și, în special, de creștere a raportului dintre crom și fier în acestea. Pentru minereurile de crom Don, ratele ridicate de îmbogățire sunt asigurate prin metode gravitaționale. În cadrul testelor industriale, din minereu cu 45,6 % Cr2O3 s-au obținut concentrate cu 54,3-57,3 % Cr.2O3Minereul destinat topiturii de ferocrom rafinat trebuie uscat la un conținut de umiditate de 0,5-1,5 %. Se recomandă prăjirea în comun a minereului și a calcarului în cuptoare rotative la 1100 și 1200 °C, ceea ce duce la formarea de cromit-cromat de calciu în mediu oxidant (9CaO-4CrO3-Cr2O3), iar pentru compoziția cu 50 % Cr2O3 și 50% CaO, punctul de topire este de 1022 °C (în atmosferă neutră în sistemul CaO-Cr2O3cel mai scăzut punct de topire de 1930 °C pentru aceeași compoziție) nu a găsit o aplicare largă în industrie. Acest lucru se explică atât prin formarea de depuneri în cuptoarele rotative, cât și, în principal, prin formarea de compuși toxici care conțin CrO3. Co-arderea în condiții de reducere nu poate fi recomandată din aceleași motive, deși conținutul de CrO scade drastic (iar temperatura crește).3 conținutul de CrO scade brusc (iar punctul de topire al topiturii crește). În plus, co-arderea în cuptoare tubulare duce la o compoziție chimică instabilă a materialului, ceea ce complică topirea ulterioară.

Minereurile și concentratele cu pulbere fină nu pot fi întotdeauna utilizate eficient în topire (de exemplu, ferocrom cu conținut ridicat de carbon). Acest lucru face necesară peletizarea minereurilor printr-o metodă sau alta. Sinterizarea minereurilor de crom este complicată de temperatura ridicată de topire a granulelor de cromospinelide (> 2000 °C) și a rocilor de ciment (> 1400 °C); sinterizarea lor are loc numai la 1400-1450 °C și chiar 1810 °C, ceea ce creează dificultăți semnificative în funcționarea instalațiilor de sinterizare. În Japonia se realizează sinterizarea minereurilor de crom în condiții industriale. Amestecul format din minereu de crom, cocs, magnezită și siliciu este sinterizat în vasul de sinterizare la 1550 °С. Aglomeratul are o rezistență ridicată, cu un randament de 85 %. Peletizarea minereurilor de crom este utilizată pe scară largă, ceea ce este mai indicat pentru concentratele foarte fine. Astfel, din minereul de Outokummu (Finlanda) cu 24 % Cr2О3 și 1,6-1,7 % Cr/Fe pentru a produce un concentrat cu dimensiunea de

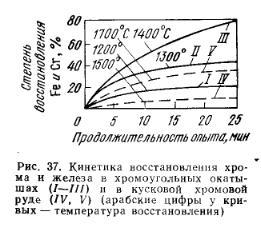

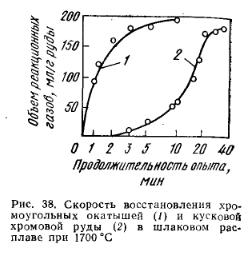

La topirea ferocromului la CHEMK într-un cuptor de 16,5 MVA folosind peleți de cărbune de crom, consumul de energie electrică a scăzut cu 7%, iar productivitatea cuptorului a crescut cu 13%. Peleții au fost preparați din minereu de crom și semicocs Angarsk. Rezistența maximă a peleților a fost obținută prin măcinarea a 70-80 % din minereu și a agentului de reducere la o fracție de 0,074-0 mm. Peleții au fost umeziți până la 3-5 % conținut de umiditate și li s-a adăugat 3-4 % sticlă lichidă cu o densitate de 1300 g/litru. Peleții au fost uscați în flux de gaze de ardere sau aer încălzit la 120-130 °C. Peletele uscate au avut o rezistență de 0,7-1 kN/peletă. Capacitatea de recuperare a cromului și a oxizilor de fier din peleți este mult mai mare decât în minereul de crom în bucăți (figurile 37, 38).

La topirea ferocromului la CHEMK într-un cuptor de 16,5 MVA folosind peleți de cărbune de crom, consumul de energie electrică a scăzut cu 7%, iar productivitatea cuptorului a crescut cu 13%. Peleții au fost preparați din minereu de crom și semicocs Angarsk. Rezistența maximă a peleților a fost obținută prin măcinarea a 70-80 % din minereu și a agentului de reducere la o fracție de 0,074-0 mm. Peleții au fost umeziți până la 3-5 % conținut de umiditate și li s-a adăugat 3-4 % sticlă lichidă cu o densitate de 1300 g/litru. Peleții au fost uscați în flux de gaze de ardere sau aer încălzit la 120-130 °C. Peletele uscate au avut o rezistență de 0,7-1 kN/peletă. Capacitatea de recuperare a cromului și a oxizilor de fier din peleți este mult mai mare decât în minereul de crom în bucăți (figurile 37, 38).  Oxizii de crom și de fier din peleți sunt reduși la o rată suficient de mare deja la 1250-1300 °C, în timp ce în minereul de crom aceeași rată de reducere a oxizilor este atinsă numai la 1700 °C. În topitura de zgură care conține 30 % MgO, 30 % SiO2, 30 % Al2O3 și 10 % Cr2О3 și încălzită la 1700 °C, granulele sunt reduse de aproximativ zece ori mai rapid decât minereul, iar procesul de reducere a granulelor este înaintea topirii acestora. Studiile au arătat o eficiență tehnică și economică ridicată a schemei propuse de preparare a încărcăturii pentru producția de ferocrom.

Oxizii de crom și de fier din peleți sunt reduși la o rată suficient de mare deja la 1250-1300 °C, în timp ce în minereul de crom aceeași rată de reducere a oxizilor este atinsă numai la 1700 °C. În topitura de zgură care conține 30 % MgO, 30 % SiO2, 30 % Al2O3 și 10 % Cr2О3 și încălzită la 1700 °C, granulele sunt reduse de aproximativ zece ori mai rapid decât minereul, iar procesul de reducere a granulelor este înaintea topirii acestora. Studiile au arătat o eficiență tehnică și economică ridicată a schemei propuse de preparare a încărcăturii pentru producția de ferocrom.

- investiții de capital ridicate;

- necesitatea unui grad ridicat de organizare a producției și a unui personal calificat la încărcarea peleților fierbinți în cuptor;

- costuri ridicate de măcinare și prăjire;

- limitări privind compoziția materiilor prime (conținutul de siliciu în minereu este limitat pentru a preveni sinterizarea încărcăturii în cuptorul rotativ).

Acest lucru limitează utilizarea peletizării pentru producția de aliaje de crom. Peletizarea a fost dezvoltată la scară industrială în Finlanda, Japonia (cu încălzirea și recuperarea peleților) și în alte țări.

În ultimii ani, brichetarea minereurilor de crom a devenit mai răspândită. În prezent, această metodă de peletizare este utilizată la fel de mult ca peletizarea și i se acordă chiar mai multă importanță. În Africa de Sud, Germania, India și Japonia există întreprinderi proiectate să utilizeze o încărcătură compusă în proporție de 100 % din brichete. O serie de întreprinderi sunt în curs de proiectare și reconstrucție pentru utilizarea încărcăturii de brichete. Materiile prime pentru producerea brichetelor sunt minereul de crom, varul stins și melasa. Minereul fin de crom este cernut, iar produsul sub-lattic cu o dimensiune de 6,3-9,5 mm este transportat într-un cuptor rotativ de uscare; după uscare, conținutul de umiditate este redus la

După brichetare, materialul este cernut: produsul sub-lattice cu o dimensiune de 25,4-38 mm este returnat la primul malaxor, iar produsul peste-lattice merge la depozit. Înălțimea materialului în depozit nu trebuie să depășească 2-3 metri, în caz contrar bricheta se va încălzi excesiv, iar melasa își va pierde proprietățile de legare. Depozitele de brichete sunt concepute pentru a stoca brichetele timp de 3-6 luni. Brichetele conțin câte 2,5-3,5 % melasă și var hidratat. Dimensiunea brichetelor poate fi diferită în funcție de cerințe. De obicei, acestea au lungimea 5 1-127, lățimea 38-63 și grosimea 25,4-51 mm. Cu cât dimensiunea brichetelor produse este mai mare, cu atât se reduce uzura componentelor individuale ale presei de brichetare. Procesul de brichetare permite, de asemenea, adăugarea de fluxuri și agenți reducători la brichete.

Atunci când se utilizează brichete sau pelete din minereu fragil, conținutul de carbon al ferocromului atinge 7-8 %, iar cel de siliciu — 1 %. Motivul pentru conținutul ridicat de carbon este reactivitatea ridicată a brichetelor. În cazul în care conținutul de carbon din ferocrom trebuie redus, acest lucru se poate face numai prin adăugarea de minereu grosier cu tehnologia existentă. Rata de extracție a cromului este de 80-90 %, dar se pot extrage încă 5-6 % din crom prin prelucrarea zgurii. Consumul de energie în procesul de încărcare la rece este de 13600-14400 MJ/t (3500-4000 kWh/t) de aliaj și depinde în principal de tipul de minereu. Cantitatea crescută de zgură în cazul utilizării lianților este compensată de îmbunătățirea schimbului de căldură în cuptor ca urmare a unei permeabilități mai bune a gazului din încărcătură, ceea ce reduce, de asemenea, în mod semnificativ antrenarea prafului în gazele de evacuare. R. M. Eloys (Africa de Sud) funcționează cu un amestec de brichete 100 %, R. M. Eloys (Africa de Sud) are două cuptoare deschise de 30 MBA fiecare, care funcționează în prezent la 25 MW, iar Samancor (Africa de Sud), care folosea minereu în bucăți într-un cuptor închis de 48 MBA, a trecut la brichete. Astfel, încărcătura brichetată poate fi utilizată în orice tip de cuptor.

Utilizarea pe scară mai largă a brichetelor în comparație cu peleții reduși la cald și cu sinterul în încărcătura cuptoarelor de topire a ferocromului în ultimii ani poate fi explicată printr-o serie de motive: costuri reduse de capital și de exploatare, echipamente necomplicate și simplitate relativă a procesului, independența de funcționare a instalației de brichetare și a cuptorului de recuperare a minereului. Instalația de brichetare trimite brichetele în depozit, astfel încât instalația poate fi amplasată oriunde — în apropierea cuptorului, la mină sau într-un punct central pentru distribuirea brichetelor către diverse companii. Nu există restricții privind compoziția chimică a minereului de crom atunci când se lucrează cu brichete; minereurile care conțin 5-6% SiO2 sau mai mult, care formează de obicei depozite solidificate în cuptorul rotativ. Brichetele de minereu de crom sunt, de asemenea, un bun material de încărcare pentru producția de ferrosilicochrom; mai multe cuptoare pentru topirea ferrosilicochromului funcționează deja cu o încărcătură compusă în proporție de 100 % din brichete.

Преимущества хромоугольных окускованных шихт в наибольшей степени могут быть реализованы при сочетании их плавки с предварительным нагревом и металлизацией. В Японии на производстве высокоуглеродистого феррохрома работает печь мощностью 23 MBA, в которую загружают предварительно частично восстановленные горячие окатыши, что снижает расход электроэнергии на 46 %. Такие процессы позволяют использовать пылеватые руды и дешевые восстановители и флюсы. Используемая в качестве флюса известь должна иметь >90 % CaO и до 0,011 % P и не содержать углеродсодержащих материалов. Требования к углеродистому восстановителю и кварциту аналогичны предъявляемым при производстве ферросилиция, кроме более жестких требований к коксику по содержанию фосфора (желательно