De regulă, uzinele de feroaliaje utilizează minereuri sau concentrate de minereu care nu necesită o îmbogățire suplimentară. Excepțiile sunt minereurile sărace în mangan și, mai rar, minereurile de crom, care sunt supuse unei îmbogățiri pirometalurgice pentru a produce zgură bogată în elementul principal, care este apoi transformată în produse finale și subproduse feroase, de exemplu prin procesul Judy, precum și minereurile de vanadiu, minereurile de nichel și unele minereuri de elemente rare, care necesită o prelucrare metalurgică complexă.

Atunci când se evaluează calitatea minereurilor, conținutul de elemente principale este primul element luat în considerare, însă acest criteriu este, de asemenea, în schimbare. Din cauza epuizării crescânde a minereurilor bogate, consumatorii sunt acum satisfăcuți cu minereuri din ce în ce mai sărace. Atunci când se decide dacă să se utilizeze o anumită calitate de minereu în producție, trebuie evaluate rezultatele tehnice și economice ale lucrului cu acest minereu. În primul rând, trebuie luat în considerare faptul că reducerea cu 1 % a proporției de mangan din încărcătură, cu toate celelalte condiții fiind egale, reduce productivitatea cuptorului cu 2,3 %, iar reducerea proporției de Cr2O3 în minereu cu 1 % reduce productivitatea cuptorului și, în consecință, crește consumul de energie în producția de ferocrom cu conținut scăzut de carbon cu 4,8 % și ferocrom cu conținut ridicat de carbon cu 3,0 %.

Valoarea minereului crește odată cu reducerea impurităților dăunătoare din acesta: fosfor, sulf, cupru etc. Cantitatea de impurități nocive determină adesea tehnologia de prelucrare. De exemplu, minereurile de mangan fosforate trebuie să fie supuse defosforizării prin topire în zgură bogată sau altă metodă, ceea ce crește costul prelucrării și reduce valoarea minereului. Compoziția legăturii cimentate a minereului este foarte importantă. În cazul în care minereurile de crom cu legătură de fier sunt ușor reductibile și furnizează ferocrom rafinat cu indicatori tehnici și economici ridicați, utilizarea minereurilor cu ciment de magnezie provoacă o serie de dificultăți care duc la deteriorarea indicatorilor tehnici și economici ai producției. Minereurile de crom și mangan cu conținut crescut de siliciu în ciment vor necesita un consum suplimentar de flux la metoda silicotermică de obținere a aliajelor rafinate și vor determina deteriorarea calității produselor și a indicatorilor tehnico-economici de producție, dar pot fi utilizate cu succes la topirea prin metoda zgurii a ferrosilicochromului și silicomanganului. O condiție importantă pentru evaluarea calității minereului este o valoare ridicată a raportului dintre elementul principal și fier. Acest raport trebuie să fie mai mare de 9:1 pentru minereurile de mangan, nu mai mic de 2,2:1 pentru minereurile de crom de calitate inferioară și 2,9:1 și mai mare pentru minereurile de primă calitate. Reducerea acestui raport nu permite obținerea de aliaje standard din punct de vedere al conținutului de element principal fără îmbogățirea prealabilă a minereurilor și înrăutățește situația tehnică și economică.

Cuarțul și cuarțitele sunt supuse în plus unor cerințe privind conținutul minim de impurități care formează zgură (oxizi de calciu și magneziu și în special alumină); de asemenea, este necesar ca absorbția lor de apă să nu depășească 5% și să nu producă o cantitate semnificativă de fine atunci când sunt zdrobite și încălzite. Pentru concentratele de tungsten și molibden este foarte important să se limiteze conținutul de impurități de fosfor, arsenic și o serie de metale neferoase (Sb, Sn etc.).

Compoziția fracționată a minereului joacă un rol esențial în selectarea minereului, care determină adesea performanța tehnică și economică a producției. Nu există o regulă generală privind dimensiunea optimă a bucăților de minereu; acestea depind de calitatea minereului, de dimensiunea și tipul cuptorului, precum și de metoda de producție. Procesele de rafinare a minereurilor fără zgură și cu zgură (în special atunci când se utilizează cuptoare închise) necesită utilizarea minereurilor în bucăți mai mari decât majoritatea proceselor de rafinare. Minereurile prăfuite și concentratele de flotare nu pot fi încărcate direct în cuptoare fără a se lua măsuri speciale de prevenire a scurgerii de pulberi fine, care pot ajunge la ≥15% din cantitatea de minereu dată. Pierderile și dificultățile de producție în acest caz pot fi eliminate prin predigerarea lor prin diferite metode (aglomerare, brichetare, granulare etc.), dar eficiența economică a acesteia trebuie determinată în fiecare caz. De regulă, compoziția chimică și fracționară a minereului variază considerabil chiar și în cadrul unui zăcământ și uneori în cadrul unei mine. Pentru a asigura consecvența preparării încărcăturii, adică invariabilitatea regimului tehnologic, este necesar să existe stocuri mecanizate de capacitate suficientă la uzină, unde se efectuează sortarea pe fracții și calcularea mediei după compoziția chimică, precum și, dacă este necesar, zdrobirea sau peletizarea minereului. Rezervele pentru minereurile de mare valoare și concentrate trebuie să fie închise, iar pulberile trebuie depozitate sub o magazie.

Conținut

Reconstituenți

Alegerea corectă a agentului de reducere și prepararea acestuia determină în mare măsură performanța tehnică și economică a producției. În ceea ce privește proprietățile chimice, multe elemente pot fi utilizate ca agenți de reducere a oxizilor de minereu în topirea feroaliajelor. Cu toate acestea, este avantajos din punct de vedere economic să se utilizeze carbonul, siliciul și aluminiul. Cel mai utilizat este carbonul, iar dacă este necesar să se prevină carburarea aliajului topit, atunci se utilizează siliciu și aluminiu, care sunt mai scumpe.

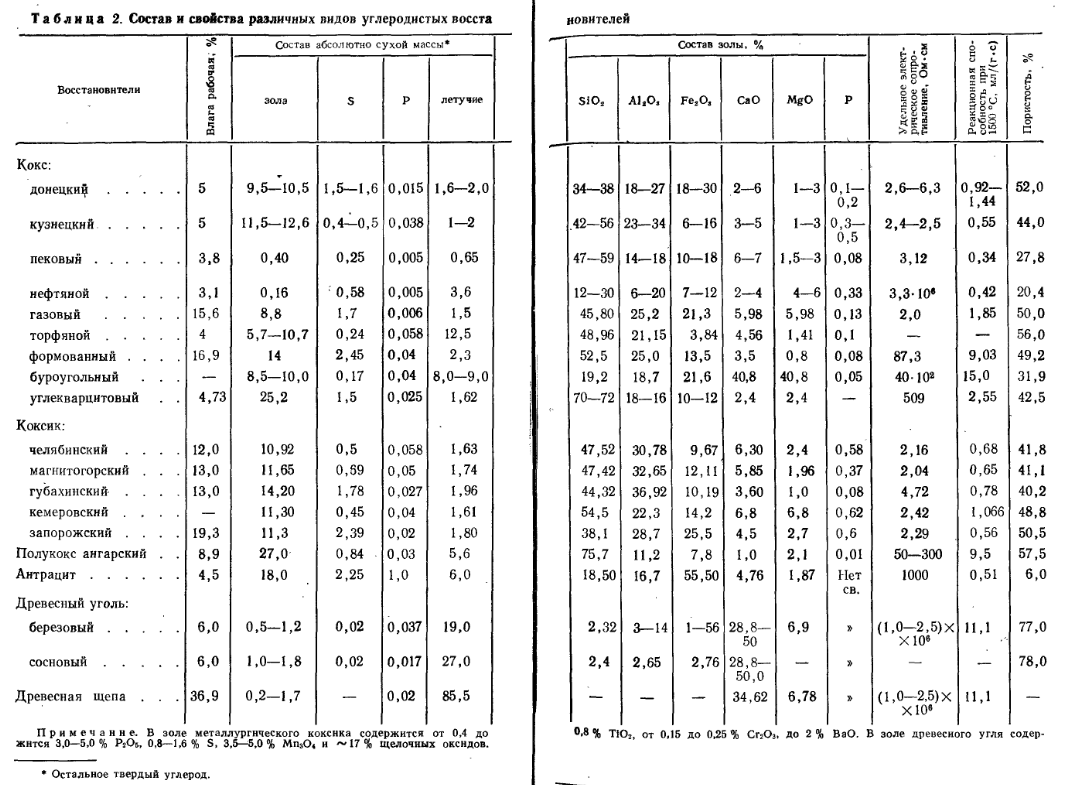

Diverse materiale pot fi utilizate ca agenți reducători cu conținut de carbon: lemn, cărbune brun și greu, petrol, smoală sau cocs de cărbune, diverse semicocs, deșeuri de lemn etc. Agenții reducători carbonici utilizați în topirea feroaliajelor trebuie să aibă o bună reactivitate, o rezistență electrică specifică ridicată, adecvată pentru fiecare compoziție chimică a cenușii din aliaj, o rezistență suficientă, o dimensiune optimă a piesei, o bună permeabilitate la gaze și stabilitate termică, un cost scăzut.

Prin reactivitatea unui agent de reducere a carbonului se înțelege activitatea sa chimică față de o anumită reacție, un anumit oxid, care depinde de dimensiunea, gradul de ordonare și caracterul de împachetare al cristalelor de carbon, de densitatea și porozitatea materialului, de caracterul suprafeței sale, de capacitatea sa de adsorbție față de gazul reactiv, de conținutul de diverse impurități etc. Reactivitatea unui agent de reducere a carbonului se caracterizează prin activitatea sa chimică față de o anumită reacție, un anumit oxid. Reactivitatea agentului reducător este caracterizată de o valoare condiționată determinată de viteza de reacție CO2 + C = 2CO. Uneori, reactivitatea este evaluată prin reacția de ardere a carbonului C + O2=CO2 sau prin interacțiunea dintre carbon și SiO2.

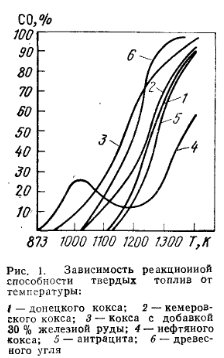

Aproape toate materialele carbonice, atunci când sunt încălzite la temperaturi ridicate (1800-2300 K), își egalizează activitatea chimică, apropiindu-se de așa-numita limită a grafitului, dar în procesul de topire diferite materiale carbonice își arată proprietățile specifice și reactivitatea inerentă, deoarece ratele de grafitizare pentru diferite materiale sunt diferite, iar aceste procese au loc în cuptor într-un grad diferit de exhaustivitate. Reactivitatea cocsului este influențată de incluziunile minerale conținute în cenușa de cărbune, precum și de cele introduse artificial. Astfel, s-a observat că reactivitatea crește atunci când se adaugă săruri de metale alcaline, minereu de fier etc. la încărcătura de cărbune pentru producerea cocsului sau la cocsul finit. Fig. 1 arată dependența reactivității unui număr de cocs de producție și cocs experimental, precum și a unor alte tipuri de materiale carbonice de temperatura experimentului. Deși, și în acest caz, există o tendință de convergență a valorilor reactivității diferitelor materiale carbonice odată cu creșterea temperaturii, diferența dintre acestea rămâne semnificativă. Investigarea ratei de reducere a amestecului de oxizi Al2O3 și SiO2la 1850 °C în vid a arătat că acestea au reactivitate diferită și la temperaturi ridicate. S-a observat o diferență marcată în rata de formare a SiC pentru diferiți agenți reducători la temperaturi relativ scăzute (∼ 1900 K) (și o durată relativ scurtă a experimentului de 15 minute).

Dacă reactivitatea agentului de reducere este ridicată, procesul începe la temperaturi mai scăzute, adică la orizonturi mai înalte ale cuptorului, și are loc o reducere mai completă. Rezistența electrică ridicată a agentului de reducere asigură funcționarea la tensiuni de funcționare mai mari, adică caracteristici electrice mai favorabile ale sistemului cuptorului. Compoziția cenușii din agentul de reducere trebuie să conțină o cantitate minimă de impurități nocive, deoarece acestea sunt transferate în mare măsură în produsul finit. Cenușa trebuie să conțină, de preferință, cea mai mare cantitate posibilă de un element util, de exemplu siliciu în topirea ferosiliciului, și o cantitate minimă de agenți de zgură atunci când agentul de reducere este utilizat în procese fără zgură. Este de dorit ca agentul de reducere să aibă un conținut volatil scăzut și nicio tendință de sinterizare, ceea ce asigură o bună degazare pe grătarul cuptorului și facilitează întreținerea cuptorului. La pregătirea, dozarea și alimentarea încărcăturii, agentul de reducere trebuie să producă o cantitate minimă de fine, adică să aibă o rezistență mecanică suficientă. Dacă cantitatea de fine crește, funcționarea cuptorului se deteriorează din cauza scăderii permeabilității la gaze a grătarului.

Un agent de reducere foarte bun este cărbunele, care are o rezistență electrică specifică și o reactivitate, o puritate ridicate. Cărbunele reduce sinterizarea încărcăturii, ceea ce este deosebit de important pentru topirea aliajelor cu procent ridicat de siliciu. Cărbunele de lemn este un produs poros cu conținut ridicat de carbon, obținut din lemn ca urmare a încălzirii acestuia fără aer sau cu acces foarte limitat la aer în retorte sau incineratoare de cărbune de diferite sisteme. Compoziția cărbunelui de lemn depinde de temperatura finală de supraîncărcare și de tipul de lemn utilizat. Cărbunele de lemn are o rezistență suficientă și o abraziune redusă, cel mai bun cărbune fiind cărbunele de lemn de esență tare. Porozitatea ridicată a cărbunelui de lemn asigură reactivitatea sa ridicată.

Cărbunele de retortă se caracterizează printr-un conținut mai ridicat de carbon solid, o omogenitate mai mare a distribuției chimice și granulometrice și un cost mai scăzut. Este mai fin decât cărbunele de furnal, dar deoarece nu trebuie să fie zdrobit, deșeurile din timpul preparării încărcăturii sunt aproape aceleași (~20 %). Topirea comparativă a siliciului cristalin pe cărbune de furnal și de retortă a arătat că, în ciuda creșterii în acest din urmă caz a consumului de energie electrică cu 1080 MJ/t (300 kWh/t), costul aliajului a scăzut. Cu toate acestea, în producția carbon-termică de silicocalciu bogat, un astfel de cărbune este nepotrivit, deoarece utilizarea sa deteriorează brusc toți indicatorii de producție. În consecință, în fiecare caz ar trebui efectuat un studiu de fezabilitate pentru a selecta unul sau alt tip de cărbune. Cărbunele de lemn este capabil de combustie spontană, se caracterizează prin fluctuații puternice ale conținutului de cenușă și umiditate (de la 5 la 40 %), ceea ce complică dozarea corectă a agentului reducător și, în plus, este scump. În acest sens, cărbunele de lemn este utilizat, de regulă, numai la topirea siliciului cristalin și a ferrosiliciului, silicoaluminiului și silicocalciului în proporție de 90 % și se încearcă înlocuirea sa cu diverse deșeuri lemnoase (așchii, așchii, rumeguș etc.), ceea ce are un efect economic semnificativ.

Utilizarea deșeurilor de lemn permite reducerea sinterizării încărcăturii și îmbunătățirea permeabilității gazelor, creșterea rezistenței electrice a încărcăturii și reducerea evaporării elementelor reduse, a pierderilor de căldură și a antrenării prafului, permite reglarea temperaturii cuptorului și face posibilă reducerea minereurilor cu punct de topire mult mai scăzut decât temperatura necesară pentru reducere. Agenții de reducere buni sunt cocsul de petrol și cocsul de smoală, care au o rezistență mecanică suficientă, o reactivitate ridicată și un conținut scăzut de cenușă și substanțe volatile. Există puține diferențe în ceea ce privește reactivitatea diferitelor tipuri de cocs de petrol, dar toți acești agenți reducători tind să se grafitizeze la temperatura de topire, ceea ce le afectează reactivitatea și le reduce rezistența electrică. Acest dezavantaj, precum și costul ridicat, limitează aplicarea lor numai la topirea siliciului cristalin sau a feroaliajelor deosebit de pure (o serie de tipuri de ferrosiliciu cu procent ridicat, ferotungsten).

Brichetele de turbă și cocsul de turbă, caracterizate prin reactivitate ridicată, porozitate, puritate și conductivitate electrică scăzută, sunt utilizate cu succes în străinătate ca agent de reducere. Costul ridicat al acestor materiale (pe unitatea de carbon pe care o conțin) și costurile semnificative de transport ale acestora împiedică în prezent utilizarea lor pe scară largă, dar acest lucru s-ar putea schimba radical dacă s-ar stabili o producție la scară largă în anumite zone.

Utilizarea turbei ca agent de reducere contribuie la reducerea consumului de cărbune cocsificabil, la îmbunătățirea capacității de recuperare a materiilor prime preparate și la producerea de feroaliaje cu un conținut mai scăzut de fosfor. Cărbunele este, de asemenea, utilizat pe scară largă ca agent reducător. În practica internă, huila (antracit) este utilizată în mod sistematic ca agent reducător în topirea silicocalciului, a ferocromului de carbon, a carburii de calciu, a fosforului și mai rar în topirea ferrosiliciului și a altor aliaje. În străinătate, cărbunele este utilizat pe scară mai largă în topirea feroaliajelor.

Ar trebui să se utilizeze cărbuni cu un conținut scăzut de cenușă (antracit) sau cu o compoziție adecvată a cenușii (de exemplu, conținut ridicat de siliciu și alumină în topirea silicoaluminiului). Cărbunii tineri (gazoși, cu flacără lungă) și cărbunii bruni sunt cei mai reactivi, au o rezistență electrică ridicată, nu se găsesc în cantități limitate și au costuri reduse. Lucrările de înlocuire a unei părți din cocs cu brichete de lignit efectuate de noi la CHEMK au arătat că aplicarea acestora asigură îmbunătățirea funcționării cuptoarelor și oferă economii de 0,3 rub. pe 1 tonă de cărbune. ~0,3 rub. pe 1 tonă de silicochrom 50 %. Utilizarea pe scară largă a cărbunelui va reduce deficitul de cocs.

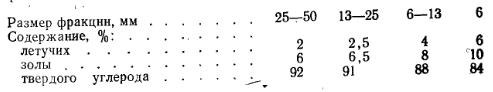

Cel mai utilizat în topirea feroaliajelor este cel mai ieftin tip de agent de reducere — „nuca” de cocs metalurgic („cocs”), care se obține ca cernere în timpul sortării cocsului de furnal înalt. În funcție de calitatea cărbunelui utilizat pentru producție și de condițiile de producție a cocsului la cocserie, proprietățile cocsului variază, dar dezavantajele sale comune sunt rezistența electrică și reactivitatea scăzute, conținutul relativ ridicat de cenușă, sulf și fosfor și conținutul ridicat și instabil de umiditate. Cocsul are o structură spongioasă cu un număr mare de fisuri, porozitatea sa variind între 35-55 %. Densitatea aparentă a cocsului este de 800-1000 kg/m 3 . Capacitatea termică a cocsului crește odată cu creșterea temperaturii finale de cocsificare și scade odată cu creșterea conținutului de cenușă din cocs, variind în intervalul 1,38-1,53 kJ/(kg-K). Conductivitatea termică a unei bucăți monolitice de cocs la 300 K este egală cu 0,47 — 0,81 W/(m-h-K) și crește cu creșterea temperaturii până la 1400 K până la 1,7-2 W/(m-h-K). Cocsul volatil (cocs Magnitogorsk) obținut la 1300-1400 K are următoarea compoziție, % (vol.): CO2 13,2; CO 24,1; CH4 0,9; H2 39,5 și N2 22,3. Proprietățile cocsului, în funcție de mărimea fracției separate, se modifică după cum urmează:

Rezistența electrică a fracțiunii de cocs de 25-40 mm este cu aproximativ 10-15% mai mică decât cea a nucii (10-25 mm). Înlocuirea nucilor de cocs cernute cu fracția zdrobită de 25-40 mm în timpul topirii ferrosiliciului de 45 % la ZFZ a dus la scăderea productivității cuptorului cu 13 % și la creșterea consumului specific de energie cu 6 %. Dorința de a îmbunătăți performanța tehnică și economică a producției și de a reduce deficitul de cărbune cocsificabil a determinat un volum semnificativ de lucrări privind dezvoltarea unor tipuri speciale de agenți de reducere pentru producția de feroaliaje. În ultimii ani au fost testate pentru producția de feroaliaje cocsul din cărbune gazos și lignit, cocsul turnat, diverse tipuri de semicocs, cocsul de cărbune și cuarț etc. Aceste lucrări sunt deosebit de importante având în vedere că rezervele mondiale de cărbune cocsificabil reprezintă doar 19,8% din totalul rezervelor de cărbune, iar producția lor reprezintă 28-29%. În ritmul prevăzut de dezvoltare a metalurgiei feroase, rezervele de cărbune cocsificabil vor fi epuizate în mai puțin de 100 de ani.

Cocsul din cărbuni tineri (gazoși, cu flacără lungă) are o rezistență electrică și o reactivitate ridicate. Experimentele efectuate cu cocs gazos și cocs turnat din cărbuni gazoși în timpul topirii a 75 % ferrosiliciu au arătat că potrivirea electrodului a fost mai stabilă decât în cazul cocsului obișnuit, cuptorul a putut funcționa la o tensiune mai mare, productivitatea cuptorului a crescut și consumul specific de energie a scăzut. Rezultate pozitive au fost obținute de V.G. Mizin, B.P. Safonov, V.A. Kravchenko și atunci când au lucrat cu cocs obținut din încărcare cu o cantitate crescută (până la 60 %) de cărbuni gazoși. În acest caz, s-a obținut o reducere cu 4,4 % a consumului de energie electrică și o creștere cu 10 % a productivității cuptorului (inclusiv 5,4 % datorită funcționării la o tensiune mai mare).

Calitatea cocsului din cărbuni gazoși poate fi îmbunătățită semnificativ prin introducerea în încărcătură a semicocsului din cărbuni de lignit din bazinul Kansk-Achinsk. Semicoclul de lignit produs prin piroliză de mare viteză se caracterizează prin reactivitate ridicată. Adăugarea a 25 % din semicocs la încărcătură a permis obținerea unui cocs a cărui reactivitate este de două ori mai mare și a cărui rezistență electrică este de cinci ori mai mare decât cea a nucilor de cocs. Semicoclul din cărbuni cu flacără lungă este utilizat cu succes ca agent de reducere a carbonului. Semicoclul este produs în cuptoare cu puț, cu încălzire internă prin agent termic gazos. Semicoclul ocupă deja acum locul al doilea după cocsul metalurgic ca agent de reducere în producția de feroaliaje în URSS. Rezistența electrică a semicocsului la temperaturi de până la 1200 K este de mii de ori mai mare decât cea a cocsului obișnuit, iar la temperaturi mai ridicate este apropiată de rezistența electrică a cocsului obișnuit. Semicoclul conține ~ 15 % substanțe volatile, rezistență mecanică scăzută, dar acest lucru nu împiedică utilizarea sa în cuptoarele de feroaliaje. precum și un conținut crescut de cenușă, deoarece principala componentă a cenușii este siliciul.

La topirea ferrosiliciului și ferrosilicochromului, cele mai bune rezultate se obțin atunci când încărcătura este înlocuită cu următoarele materiale~50 % din cocs cu semicocs. Utilizarea semicocsului a stabilizat funcționarea cuptoarelor închise în topirea aliajelor de siliciu. Consumul de energie electrică este redus cu 3-6 %, productivitatea cuptoarelor crește cu 3-10 %, consumul de materii prime este redus și calitatea aliajelor este îmbunătățită datorită reducerii conținutului de fosfor din acestea. La o schemă rațională de utilizare a semicocsului, inclusiv furnizarea de semicocs din fracția de 10-25 mm uzinelor de feroaliaje pentru producția de aliaje de siliciu și de semicocs brut pentru producția de ferocrom de carbon și procese similare, eficiența economică a utilizării acestuia crește. Pentru a obține tipuri speciale de cocs pentru producția electrotermică, au fost dezvoltate și încep să fie utilizate în industrie procese continue de cocsificare, precum și echipamente noi — cuptoare verticale, cu retortă, cu inel și cuptoare cu grătare mobile.

Uzina Lauchgammer din Germania produce 1 milion de tone/an de cocs brichetat din cărbune brun pentru utilizarea în furnale mici și pentru electrotermia minereurilor. Procesul include uscarea cărbunelui brut până la un conținut de umiditate ≤12 %, brichetarea cărbunelui fin măcinat, uscarea lentă și cocsificarea brichetelor obținute într-un cuptor continuu special.

La o instalație care funcționează în mod continuu, cu o capacitate de 200 de tone pe zi, din Kammerer (SUA), s-a reușit producția de cocs turnat din cărbune neinflamabil, cu un randament al materiei volatile de 45 % ~45 %. Cocsul conține 92,9 % C, 4,5 % cenușă și 0,6 % S (în greutate uscată). Producția de materii volatile este de 1,6 %. Dimensiunea brichetelor de cocs este de 32×28×19 mm. Aplicarea procedeului de turnare permite obținerea de cocs cu compoziția și forma dorite, eliminarea zdrobirii cocsului, reducerea cantității de particule fine. În SUA, în Dorchester, este în funcțiune un cuptor inelar cu o punte cu diametrul de 5,35 m. Cocsul este utilizat în producția de feroaliaje. În Rock Springs (SUA) există un cuptor inelar cu diametrul de 7,93 m care produce cocs din cărbuni neinflamabili pentru topirea fosforului elementar. Cocsul conține 91,6 % C și 0,5 % umiditate, iar randamentul volatil este de ~1,5 %.

Pentru a obține cocs special, în mai multe țări se aplică procesul de cocsificare a cărbunelui pe un grătar în mișcare continuă. În SUA și Canada, mai multe uzine produc cocs pentru industria electrotermică și chimică din cărbuni cu un randament volatil de 16-44 %. Temperatura procesului este de 1400-1500 K. Cocsul fierbinte este evacuat de la capătul grătarului într-un cuptor cu puț, unde este supus unei calcinări suplimentare pentru a reduce randamentul volatil. Capacitatea anuală a uzinelor de cărbune este de 180 de mii de tone. În Anglia, în Coleville, pentru producția de cocs se utilizează o instalație formată din cinci cuptoare continue cu retortă; capacitatea instalației este de 200 de tone pe zi. Cocsul obținut este utilizat pentru topirea feroaliajelor, iar fracțiunile fine — pentru sinterizare.

În prezent, se lucrează la realizarea compozițiilor minereu-carbon. În acest caz, cantitatea de parte de minereu (mineral) poate varia într-o gamă largă. Metoda de obținere a acestor materiale, dezvoltată de Institutul VUKHIN, Centrul Științific Ural al Academiei de Științe a URSS (USC AS URSS) și CHEMK, constă în cocsificarea încărcăturii de cărbune care conține aditivi în cocserii obișnuite. Rezistența electrică a cocsului de cărbune cu cuarț obținut la 1500-2000 K este de câteva ori mai mare decât cea a cocsului obișnuit.

Cocsul de cărbune și cuarț a fost testat la CHEMK în producția de ferrosiliciu 90% în locul cărbunelui rar și scump. În același timp, productivitatea cuptoarelor a crescut cu 6,5%, iar consumul de energie electrică a scăzut cu 4,5%. Teste similare au fost efectuate cu succes la ZFZ pentru topirea a 75 % și 90 % ferrosiliciu. De asemenea, a fost produs cu succes cocs de fier. Obstacolul în calea utilizării pe scară largă a cocsului de cuarț de cărbune și a materialelor similare obținute prin cocsificare în strat este grosimea crescută și rezistența scăzută. Zdrobirea într-o singură etapă a cocsului de cărbune și cuarțit produce o cantitate mare de fine cu conținut ridicat de cenușă, care sunt dificil de realizat.

La dezvoltarea tehnologiei de obținere a compozițiilor minereu-carbon, în majoritatea cazurilor se încearcă rezolvarea problemei pregătirii materialelor minerale pentru topire și îmbunătățirea condițiilor de recuperare a metalelor prin peletizarea în comun a minereului și a componentelor carbonice ale încărcăturii, ceea ce asigură o rezistență mecanică suficient de ridicată a pieselor de încărcătură, o bună reductibilitate a oxizilor, condiții favorabile pentru recuperarea elementelor principale și o rezistență electrică ridicată a încărcăturii. În plus, este posibil să se utilizeze fracțiuni mici de minereuri, concentrate și materiale carbonacee nedeficitare.

Încărcătura de minereu-carbon zdrobită este peletizată prin brichetare sau peletizare. Metodele de producere a brichetelor și peleților pot fi împărțite în două grupe principale:

- numai o parte din oxizii necesari pentru topire este introdusă în încărcătură, iar cealaltă parte este introdusă direct în cuptorul de feroaliaj;

- toate componentele necesare pentru producția de feroaliaje sunt introduse în încărcătură pentru a îmbunătăți condițiile de reducere a oxizilor și pentru a schimba mecanismul de reacție (producția cu o singură încărcătură).

La rândul său, fiecare grup de metode poate fi împărțit în două subgrupe, care diferă prin natura tratamentului brichetelor sau peletelor înainte de utilizarea lor în cuptoarele electrice.

Primul subgrup include metode care prevăd tratarea termică a brichetelor (peletelor) la temperaturi de peste 600 °C, ceea ce asigură o bună transportabilitate a materialului, o rezistență termică și la curent ridicată, reducerea parțială sau completă a oxizilor ușor recuperabili. În plus, tratamentul termic elimină substanțele volatile din brichete și pelete, ceea ce face posibilă utilizarea brichetelor în cuptoare electrice închise și eliminarea înfundării conductelor de gaze cu substanțe rășinoase.

Al doilea subgrup include metode în care întărirea brichetelor (peletelor) se realizează prin uscare la temperaturi scăzute (130-180°C) sau printr-un alt tip de tratament (tratament în autoclavă etc.). Pe baza tehnologiei de încărcare a brichetelor cu lianți organici, au fost dezvoltate metode de producere a brichetelor și a brichetelor de cocs folosind materiale care conțin siliciu, minereu de crom, var, minereu de fier și calcar. Atunci când brichetele sunt produse cu minereu de crom, conținutul acestuia în încărcătură poate fi de 80-85 %. Topirea experimentală cu astfel de brichete a arătat că consumul de energie a scăzut cu 2,4 %, iar productivitatea cuptorului a crescut cu 3,7 %.

A doua grupă de metode de obținere a compozițiilor minereu-carbon (monosheets) include metoda aplicată la ZZPF. Metoda constă în brichetarea încărcăturii din minereu și a cărbunelui de sinterizare Tkvarchel în proporție de 60-85 și 40-15 %. Ca liant se utilizează bard sulfito-alcoolic (s.s.b.), al cărui consum este de 7-8 %. Brichetele sunt supuse uscării și cocsificării la 900-1200 K. Topirea efectuată pe brichete de compoziție diferită confirmă caracterul promițător al metodei elaborate. Metoda de producere a monobrichetelor peletizate a fost, de asemenea, dezvoltată la uzina „Sibelectrostal”. În calitate de componentă cu conținut de carbon nu se utilizează cărbune, ci un produs al prelucrării termice a acestuia — semicocsul sau cocsul. Pentru topirea a 75% ferrosiliciu încărcătura este peletizată cu următoarea compoziție: 59 % deșeuri de cuarțit, 32 % semicocs din cărbuni cu flacără lungă, 9 % calcar de fier. Granularea se realizează într-un granulator cu plăci. Peletele cu un diametru de 10-20 mm sunt uscate într-un cuptor cu ax la 380 K până la un conținut de umiditate ≤ 1 %.

Topirea experimentală efectuată într-un cuptor industrial cu grătar închis a dat rezultate pozitive: recuperarea siliciului a crescut, consumul specific de energie a scăzut. Rezultate pozitive au fost obținute folosind turbă și brichete de turbă. La CHEMK, brichetele de turbă au fost utilizate cu succes pentru topirea a 75% ferosiliciu și 50% silicochrom. În 1978, a fost produs un lot de brichete de turbă care conțineau 20-25 % oxizi REM, iar topiturile pe care le-am efectuat la CEMK au arătat posibilitatea aplicării lor în prelucrarea metalurgică. Testele experimentale și industriale ar trebui continuate cu alte tipuri de turbă și diverse materii prime minerale. Brichetele de turbă și cocsul de turbă sunt utilizate cu succes în străinătate pentru topirea feroaliajelor.

Foarte interesantă este utilizarea ligninei hidrolizate sub formă de brichete de lignină, lignină-cărbune și lignină-mină (încărcătură) ca agent de reducere în producția de feroaliaje, propusă de Institutul de Economie Națională din Irkutsk. Acest material, care este un deșeu din industria microbiologică (peste 2,5 milioane de tone pe an), nu este utilizat și este aruncat aproape în întregime. Lignina conține până la 30 % carbon solid și o cantitate nesemnificativă (3-5 %) de cenușă. Cenușa de lignină conține 80 % de oxizi de siliciu, 4,8 % de oxizi de fier, 3,5 % de oxizi de aluminiu și 10,64 % de oxizi de calciu. Lignina este o pulbere fină și trebuie să fie peletizată într-un fel sau altul. V.P. Okladnikov a dezvoltat metode de brichetare a acesteia, de producere a lignobrichetelor sau de producere a cărbunelui de lignină în bucăți, care, prin proprietățile sale de bază, este apropiat de cărbunele de lemn de esență tare (85-90 % carbon solid în el).

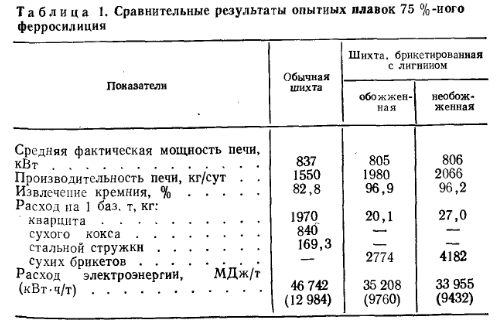

Topirile experimentale cu utilizarea agenților reducători din lignină, efectuate sub supravegherea profesorului S.I. Khitrik, au dat rezultate încurajatoare. Tabelul 1 prezintă rezultatele topiturii pilot a FS75 pe un cuptor de 1200 kVA. Conform calculelor Institutului Giprostal, în acest caz costul unei tone de aliaj este redus cu 24,13 ruble. Compoziția și proprietățile aproximative ale diferitelor tipuri de agenți de reducere utilizați în producția de feroaliaje sunt prezentate în tabelul 2. Într-o serie de uzine, o parte din agentul reducător din timpul topiturii ferrosiliciului și silicocromului este înlocuit cu deșeuri de grafitizare din producția de electrozi care conțin carbură de siliciu (~28 % SiC, 19 % SiO2, 49 % C, resturi de Fe, Al2O3 etc.) și producția de carborundum ( ~ 63 % SiC, 22 % SiO2, 9 % C, rest Fe, Al etc.).2O3 etc.). Utilizarea acestor deșeuri este deosebit de eficientă în producția de aliaje de siliciu cu procentaj scăzut, în acest caz conținutul unei cantități mari de fier în încărcătură asigurând descompunerea rapidă și completă a SiC cu formarea de ferrosiliciu (în topirea FS45 utilizarea deșeurilor de carbon și siliciu este de 80-90%, iar în topirea FS75 — doar 30-40%).

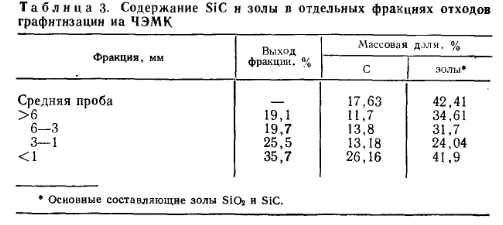

Există o anumită cantitate optimă de deșeuri introduse în încărcătură. De exemplu, în timpul topiturii FS45 la CEMK, consumul de energie electrică este de 18360 MJ/t (5100 kWh/t). La introducerea a 50 kg de deșeuri de grfitizare în încărcătură pentru fiecare vârf conținând 350 kg de cuarțit, consumul de energie electrică a scăzut la 4996 kWh/t. La creșterea cantității de deșeuri în vârf la 100 kg, consumul de energie electrică a crescut la 18119 MJ/t (5033 kWh/t). În acest din urmă caz, au existat dificultăți cu întreținerea grătarului din cauza naturii cu granulație fină a deșeurilor. Eficiența utilizării deșeurilor depinde de conținutul lor de SiC, iar dacă acesta scade sub 20 %, utilizarea lor fără pregătire prealabilă devine irațională. Tabelul 3 arată conținutul de SiC în diferite fracțiuni ale deșeurilor de grafitizare și procentul acestor fracțiuni în eșantionul total. Deșeurile trebuie cernute, separând fracțiunile cele mai fine și cele mai bogate și apoi peletizate. Fracțiunile mari de cocs pot fi utilizate în producția de electrozi.

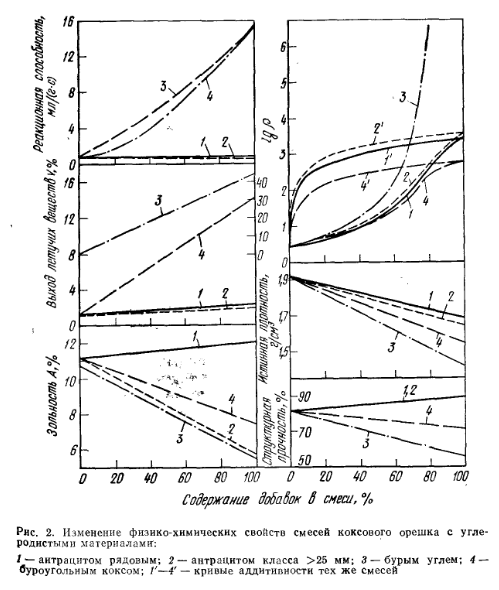

În practică, de regulă, se utilizează amestecuri de diferiți agenți reducători pentru a obține valori optime ale conductivității electrice, permeabilității la gaze și reactivității sarcinii. Fig. 2 prezintă valorile specifice ale rezistenței electrice (ρ) a stratului gros al amestecurilor de mai mulți agenți reducători. Fig. 2 arată că, prin amestecarea diferitelor materiale, este posibil să se varieze proprietățile fizico-chimice ale agentului reducător, inclusiv rezistivitatea electrică, într-un interval destul de larg. În același timp, rezistivitatea electrică specifică a amestecurilor nu se supune regulii aditivității. Un exemplu de compoziție reușită a amestecului reducător poate fi compoziția de semicocs, zgură silicioasă cu 5-75 % 51 și cocs, care în diferiți ani a furnizat CHEMK cu un efect economic semnificativ > 1,5 milioane de ruble pe an. La prepararea amestecurilor reducătoare, trebuie acordată o atenție deosebită utilizării diferitelor tipuri de agenți reducători ieftini și nedeficienți (cărbuni tari și bruni, turbă, lignină etc.).

Materiale care conțin fier

Principala componentă cu conținut de fier a încărcăturii pentru topirea aliajelor de siliciu sunt așchiile de oțel carbon. Utilizarea așchiilor de fontă este acceptabilă numai pentru topirea aliajelor destinate utilizării în turnătoriile de fier, deoarece fosforul conținut în acestea (≥1,2 %) este transferat aproape complet în aliaj. Așchiile din oțeluri aliate și așchiile contaminate cu impurități din metale neferoase sunt inacceptabile. O excepție poate fi utilizarea de așchii de crom în topirea aliajelor care conțin crom etc. Este inacceptabilă utilizarea de așchii lungi, încâlcite, care complică dozarea încărcăturii, precum și utilizarea de resturi, care conțin cantități mari de ulei, și de așchii de fier oxidate. Utilizarea de așchii puternic oxidate crește consumul de energie și de agent reducător, în timp ce așchiile care conțin hidruri de oxid de fier cresc și conținutul de hidrogen al aliajului.

Încercările repetate de a utiliza minereu de fier și calcar în locul așchiilor în procesele de reducere nu au avut un efect pozitiv, deoarece în acest caz este necesară creșterea conținutului de carbon în încărcătură cu aproximativ 20 kg la 100 kg de minereu pentru reducerea oxizilor de fier, ceea ce anulează creșterea așteptată a rezistenței electrice a încărcăturii și a adâncimii de fixare a electrozilor. În plus, 100 kg de minereu chiar și bun contribuie cu aproximativ 13 kg de impurități care formează zgură. ~ 13 kg de impurități care formează zgură, ceea ce ne permite să concluzionăm că nu este oportună utilizarea minereului (sau a sinterului de fier) în procesele de reducere a producției de feroaliaje. Acest lucru este confirmat de experiența de lucru. La CHEMK, ca urmare a înlocuirii așchiilor cu calcar în timpul topiturii FS75, consumul de energie electrică a crescut cu 2,5 %, iar consumul de cocs cu 4,3 %. Deșeurile obținute în timpul decapării la foc a metalului în atelierele de laminare pot fi un material promițător care conține fier pentru industria feroaliajelor, deoarece au o distribuție bună a dimensiunilor particulelor și un conținut ridicat de fier. Înlocuirea unei părți din așchiile de fier cu fier spongios cu un conținut de 86 % Fe0bsch, 8 % SiO2, 2 % Al2O3 etc. S-a observat o îmbunătățire a funcționării cuptorului, o reducere a consumului specific de energie și o creștere a productivității.

Din cauza rarității așchiilor de fier și a costurilor semnificative ale transportului acestora în anumite zone, de exemplu, în Siberia de Est, poate deveni oportună utilizarea cuarțitelor feruginoase dacă economiile la costul materiilor prime și al transportului vor fi mai mari decât pierderile cauzate de creșterea consumului de energie electrică și reducerea corespunzătoare a productivității cuptorului. Cuarțitele feruginoase conțin 25-40 % Fe. Brichete și peleți din „reziduuri” de la îmbogățirea cuarțitelor feruginoase (12-15% Fecomunicant, 60-67 % SiO2, 0,6-1,4 % Al2O3, 2- 3 % CaO și 2-4 % MgO) și cărbune gazos pot fi utilizate cu succes pentru topirea ferrosiliciului. Potrivit lui A.A. Chaychenko, la topirea experimentală în cuptorul cu o capacitate de 1,2 MBA consumul de energie a fost cu 12,3 % mai mic decât la topirea cu încărcătura obișnuită.

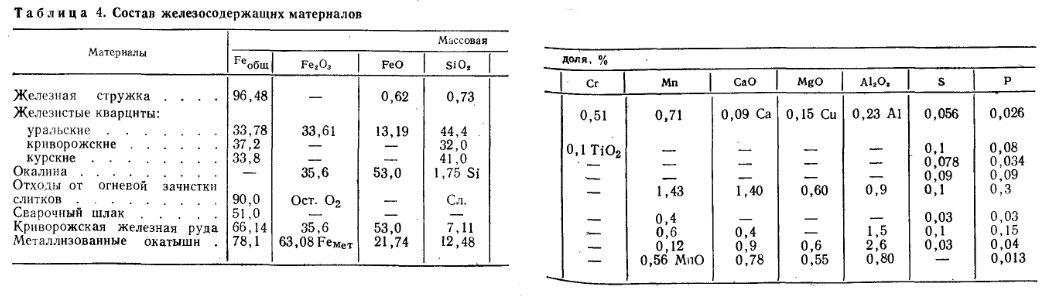

După cum au arătat studiile DMetI (A. G. Kucher) și Stakhanov Ferroalloy Plant, ca material care conține fier pot fi utilizate deșeuri de cuarțit feruginos îmbogățit (45-48 % Fe) cu un conținut minim de CaO+Al2O3(1,5 %). La prețurile actuale ale așchiilor de fier, utilizarea deșeurilor de exploatare a cuarțitului feruginos poate fi rentabilă în topirea aliajelor FS25, FS-45 și FS65. Peletele de magnetită arsă sau peletele metalizate au fost utilizate cu succes ca material conținând fier pentru topirea ferosiliciului 75 %. Minereurile de fier de calitate superioară sunt utilizate ca material conținând fier și sursă suplimentară de oxigen în procesele metalotermice (tabelul 4).

Fluxuri

Varul, fluorina, mai rar cuarțul, bauxita și minereurile de fier de calitate superioară sunt utilizate ca aditivi de formare a zgurii în industria feroaliajelor. Varul trebuie să conțină >90 % CaO, 2, 94 % CaO. Fluorura conform GOST 7618-70 trebuie să conțină >65 % CaF2 и 2iar cele mai bune calități >92 % CaF2 și ≤5 % SiO2. Uneori, minereul de fluorină conține >55 % CaF .2. În plus față de un conținut scăzut de siliciu, este de dorit un conținut minim de impurități dăunătoare în fluorină.

Finele de cuarțit și bauxita sunt, de asemenea, utilizate ca flux, care ar trebui să conțină o cantitate minimă de impurități dăunătoare, cum ar fi fosforul și sulful. În unele cazuri, este recomandabil să se utilizeze diferite deșeuri ca flux, de exemplu, catalizatori uzați care conțin elemente valoroase precum crom, mangan, molibden etc., pe lângă alumină.

Unele metode de pregătire a materiilor prime pentru topire

În cazul în care în uzină se desfășoară mai multe procese tehnologice care necesită utilizarea unor minereuri de calități diferite, minereul care ajunge în uzină trebuie să fie stocat în conformitate cu aceste cerințe și supus unei medii înainte de a fi introdus în cuptoare pentru a asigura stabilitatea proprietăților. Dacă este necesar, minereul este împrăștiat și zdrobit sau, dimpotrivă, peletizat, uscat sau prăjit și supus unei recuperări preliminare. Pregătirea cuarțitului pentru topire constă în zdrobire, cernere de fine de 20-25 mm și mai puțin, cernere în fracții în conformitate cu cerințele tehnologice și spălare (în timpul căreia conținutul de alumină din cuarțit este redus cu 20-30 %), ceea ce permite reducerea conținutului de aluminiu din aliaj și îmbunătățirea performanțelor tehnice și economice ale producției ca urmare a reducerii cantității de zgură generată.

Agentul de reducere se dispersează prin separarea fracției necesare, prin eliminarea particulelor fine și apoi prin zdrobirea fracției grosiere, care este, de asemenea, dispersată. Agentul de reducere trebuie să fie mediat și/sau uscat până la un conținut de umiditate determinat și constant. Rămășițele de fier utilizate trebuie zdrobite și calcinate, iar în unele cazuri este de dorit extragerea uleiului. Mărunțișurile nezdruncinate sunt încărcate cel mai convenabil în cuptor printr-un electrod gol, ceea ce elimină utilizarea de echipamente suplimentare, altele decât un sistem de transport. Materialul cu dimensiuni ale particulelor de 0-10 mm poate fi încărcat prin electrodul gol. Cu toate acestea, cantitatea de material încărcat prin electrodul gol nu trebuie să depășească 20-30 % din încărcătura totală, deoarece o creștere suplimentară a încărcării poate provoca o răcire excesivă în zona arcului. Încărcarea cu minereuri prin electrod prezintă, de asemenea, următoarele avantaje: creșterea productivității cuptorului, a adâncimii de imersie a electrodului și a factorului de putere al cuptorului; posibilitatea de a influența direct procesul prin modificarea ratei de alimentare cu amestec prin electrodul gol; reducerea consumului specific de electrozi (până la 50 %) și a probabilității de rupere a acestora. Utilizarea electrozilor goi este caracteristică pentru practicile străine de producere a carburii de calciu și se preconizează aplicarea lor pe scară largă în producția de feroaliaje.

Scăderea rezervelor de minereuri bogate de mangan și cererea în continuă creștere a metalurgiei pentru mangan au necesitat un complex de lucrări privind utilizarea minereurilor sărace în producția de feroaliaje de mangan, deoarece metoda de îmbogățire electrometalurgică a minereurilor de mangan utilizate în industrie devine din ce în ce mai scumpă pe măsură ce conținutul de oxizi de mangan din minereu scade. Îmbunătățirea în continuare a metodelor convenționale de îmbogățire a minereurilor de mangan nu facilitează prelucrarea metalurgică, deoarece fosforul este doar redistribuit între gradele de concentrat, rezultând grade mai bogate cu un raport P/Mn mai scăzut decât cel al minereului brut, dar concentrate cu grad scăzut care necesită o îmbogățire suplimentară. În prezent, se intensifică căutarea unor metode chimice, pirohidrometalurgice și alte metode eficiente de defosforizare și desiliconizare a minereurilor de mangan, de brichetare, peletizare și sinterizare a acestora, de producere a monoshetelor etc..

Metodele de îmbogățire chimică permit obținerea de compuși de mangan de înaltă puritate chiar și din minereuri și zgură de calitate inferioară, dar acestea sunt costisitoare, iar un grad ridicat de purificare nu este întotdeauna necesar pentru producția de feroaliaje. În acest sens, metodele combinate de îmbogățire a minereurilor de mangan prezintă cel mai mare interes practic pentru extragerea manganului metalic relativ ieftin.

Institutul Uralmechanobr a aplicat procedeul cu acid nitric pentru finisarea concentratelor din minereuri carbonate. În aceste minereuri, manganul este reprezentat de rodocrosit (MnCO3) și manganocalcit (CaMn)CO3care, în urma arderii la 900-1000°C, formează hausmanit (Mn3O4), de aceea în URSS acest procedeu este denumit procedeu hausmanit. Acest proces reduce semnificativ conținutul de fosfor și crește conținutul de mangan în concentratele finale. Astfel, la finisarea concentratului din minereurile din zăcământul Polunochnoye, conținutul de mangan a crescut de la 28 la 48 %, iar conținutul de fosfor a scăzut de la 0,13 la 0,05 %. Extracția manganului din concentratul de gausmanită a fost de 90-96 % din cantitatea sa din concentratele inițiale supuse finisării, ceea ce corespunde unei extracții a manganului de 57-78 % din cantitatea sa din minereu. Esența metodei hidrometalurgice dezvoltate la DMetI constă în sinterizarea la temperatura de~830°C zdrobită până la fracția 2CO3) sau amestec sodă-potasă (K2CO3 + Na2CO3), care este un subprodus al prelucrării complexe a nefelinei. După levigarea sinterului obținut cu apă fierbinte, fosforul și siliciul trec în soluție, în timp ce tot manganul rămâne în precipitat. Prin această metodă a fost prelucrat un concentrat de mangan de calitate inferioară cu 32,5 % Mn, 0,24 % P și 20,8 % SiO.2 s-a obținut un concentrat care conține 37 % Mn, 0,02 % P și 10 % SiO.2. Această metodă permite reducerea în concentrat sau în minereu a conținutului de fosfor de zece ori și de siliciu de două ori, ceea ce este foarte important pentru reducerea pierderii de mangan în zgură. Avantajul metodei dezvoltate este posibilitatea de a obține ca al doilea produs util negru de fum alb, care este utilizat pe scară largă în industria anvelopelor și a cauciucului. Realizarea de negru de fum reduce semnificativ costul concentratului de mangan îmbogățit.

Procesul cu acid sulfuric a fost testat pentru prima dată la scară industrială în SUA. Din minereu de oxid de mangan care conține 18- 29 % Mn și 25-42 % SiO2s-a obținut produsul final cu 64,78 % Mn, 0,25 % S, 0,56 % Fe, 0,01 % P, 2,82 % SiO.2. Other processes for the chemical beneficiation of manganese ores are also known: sulfite, ammonium, and. More advanced methods of beneficiation and dephosphorization of manganese ores have led to the production of finely ground concentrates, which in turn requires their pelletization. Tests on pelletizing and smelting of gausmanite concentrates were conducted at the Mill. As a result of tests it was established that the most acceptable method of preparation for smelting of concentrates after leaching is: for carbonate gravity — agglomeration; for oxide flotation — agglomeration; for oxide flotation — sintering.

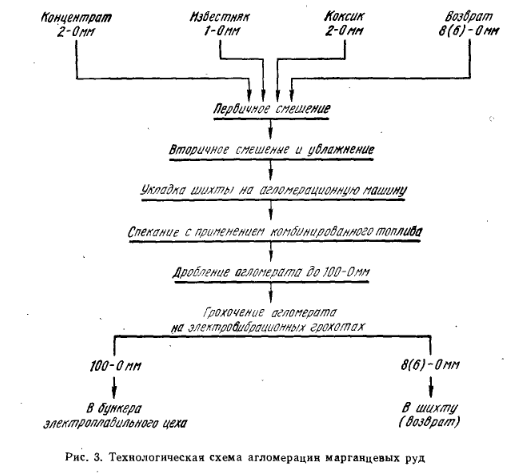

The problem of obtaining pellets from finely ground and flotation concentrates has been successfully solved. Experimental smelting conducted by M. A. Kekelidze on pellets showed that compared to the work on rich Chiatura concentrates the productivity of the furnace increases by 8.8 %, specific power consumption decreases by 8 %. The technology of obtaining sinter from manganese ores has been developed and widely implemented in production (Fig. 3). Agglomeration of sludge from Chiatura deposit (~27 % Mn, ~32% SiO2 и ~5% Fe2O3) allowed to obtain a product suitable for silicomanganese production. Agglomeration of manganese ores is widespread abroad. Manganese ores of the fraction of

În același timp, sunt în curs de desfășurare lucrări de peletizare și brichetare a minereului de mangan. În 1976, la ZZPF a fost pusă în funcțiune o instalație de brichetare pentru a produce brichete din minereu de mangan și mono-brichete pentru topirea ferromanganului carbonat și a silicomanganului, în conformitate cu tehnologia Institutului Lenin de Cercetare de Stat (A. T. Khvichia, S. M. Mazmishvili). În lucrare se arată că prin termobrichetare se pot obține termobrichete cu proprietăți fizico-mecanice, chimice și metalurgice satisfăcătoare din concentrate mici de mangan și anumite tipuri de turbă cu conținut scăzut de fosfor. Compoziția încărcăturii a fost de 60-70 % concentrat și 40-30 % turbă. Rezistența la compresiune a fost de 10-15 kN pe brichetă.

Economiile în raport cu întreprinderea cu o capacitate de 450 mii tone/an de aglomerat de mangan la înlocuirea acestuia cu termobrichete din turbă de minereu doar la pregătirea materiilor prime se pot ridica la ~ 5 milioane ruble/an.

А. I. Khvichiya și colaboratorii săi au elaborat metode de pregătire a minereului de mangan pentru topire prin producerea de monoamestecuri și brichete din monoamestecuri din concentrate de mangan și cărbune. Au fost publicate lucrări consacrate studiului compoziției, ameliorării și evaluării calității minereurilor de crom utilizate în topirea feroaliajelor. Ponderea minereurilor pulverulente în producția totală de minereuri de crom este, de asemenea, în creștere. În prezent, amploarea îmbogățirii industriale a minereurilor de crom este încă mică. Ponderea concentratelor de cromit de toate tipurile în exportul de minereuri de cromit nu depășește 8-10 %. Cu toate acestea, aceasta crește în fiecare an și tinde să crească rapid din cauza epuizării rezervelor de minereuri bogate de cromit. În prezent, problema obținerii de concentrate de aceste calități din minereuri de cromit sărace, prin intermediul îmbogățirii acestora și al peletizării sau brichetării ulterioare a concentratelor obținute, devine din ce în ce mai acută. În practica industrială, se utilizează metode de îmbogățire gravitațională (sedimentare, îmbogățire în suspensii grele, concentrare pe mese și separatoare cu șurub), flotație și separare magnetică uscată într-un câmp magnetic puternic. Se practică o serie de metode de pregătire a minereurilor pentru a îmbunătăți performanțele cuptoarelor atunci când se utilizează minereuri de crom pulverulent:

- producerea și prăjirea peleților din minereu fin măcinat și cărbune la 1300 °C într-un cuptor tubular rotativ și alimentarea peleților fierbinți într-un cuptor electric;

- aglomerarea minereului în prezența fluxurilor pe mașini de tip transportor;

- utilizarea peleților și a brichetelor brute;

- prăjirea în comun a minereului și a calcarului în cuptoare rotative tubulare etc. Eficiența pretratării minereului de crom prin brichetarea încărcăturii pentru producția de ferocrom este prezentată în lucrare.

Brichetele sunt utilizate la uzina „Interlake Steel” din Beverly (SUA) pentru producția de silicocrom prin metoda unei etape, la uzina „Weisweiler” a „Gesellschaft für Elektrometallurgie” (Germania) pentru producția de diferite grade de ferocrom. Procesul presupune zdrobirea minereului, brichetarea acestuia pe prese cu role și apoi uscarea brichetelor într-un cuptor de uscare. Instalațiile de brichetare ar trebui construite de preferință în uzinele de consum (uzine de feroaliaje), deoarece brichetele nu rezistă la transport și supraîncărcare. Instalația de producere a ferocromului de la Outikumpu Oy din Tornio (Finlanda) funcționează în întregime pe bază de peleți din concentrat fin măcinat. În această uzină, gazele reziduale de la cuptorul electric închis sunt curățate și, după ardere, utilizate pentru preîncălzirea peleților.

În Suedia, la uzina Ferrolegeringer din Trollhättan (din 1975) se utilizează metoda autoclavei de peletizare a minereului fin de cromită pentru a produce granule durabile. Minereul măcinat (cu o dimensiune de 0,2 mm) este amestecat cu un liant (var stins și praf de siliciu), umezit și peletizat pe un peletizator cu disc, producând peleți cu un diametru de 15-20 mm. Praful de siliciu provine de la filtrele instalate în spatele cuptoarelor de topire a silicochromului. Peleții sunt încărcați în vagoane și introduși în autoclave care funcționează la o presiune de 1,7 MPa și la o temperatură de 205 °С. Durata de menținere în autoclavă este de 8 ore. Peletele sunt utilizate pentru topirea ferocromului. Echipamentul este proiectat pentru producția a 150 de mii de tone de peleți pe an. Gestionarea întregului proces este automatizată. Uzinele de feroaliaje din Japonia utilizează pe scară largă peleți prereduși pentru producția de ferocrom de carbon. Peleții prereduși oferă următoarele avantaje: se asigură o fixare profundă și stabilă a electrozilor în încărcătură, crește factorul de putere datorită posibilității de a lucra la o tensiune mai mare, consumul specific de energie este redus cu 40%, se asigură stabilitatea funcționării cuptorului, se facilitează trecerea de la un minereu la altul, este posibilă utilizarea unor tipuri ieftine și nedeficitare de agenți reducători și se îmbunătățesc condițiile de funcționare a electrozilor.

În producția de ferocrom cu conținut scăzut de carbon pentru obținerea topiturii de minereu și var se utilizează pe scară largă încărcarea în cuptorul de minereu fierbinte și var, inclusiv după arderea lor comună în cuptoare rotative tubulare. A fost stabilită posibilitatea reducerii preliminare a minereului de crom într-un pat fluidizat. Recent, s-a acordat din ce în ce mai multă atenție problemelor legate de peletizarea încărcăturii pentru topirea aliajelor cu conținut de siliciu. N. M. Dekhanov și S. I. Khitrik au fost cercetați de N. M. Dekhanov și S. I. Khitrik. I. Khitrik a testat brichetarea încărcăturii pentru topirea ferrosiliciului. Topirea experimentală în cuptoare industriale a arătat, de asemenea, posibilitatea de a utiliza sinterul de nisip și minerale pentru producția de ferrosiliciu. Utilizarea finelor sub formă de brichete în producția de ferrosiliciu este cunoscută.

Pentru aliajele de vanadiu și niobiu am dezvoltat și testat cu succes în condiții industriale metode de îmbogățire pirometalurgică a materiilor prime, care au permis obținerea de aliaje comercializabile din materii prime de calitate inferioară. Lucrările privind pretratarea concentratului de molibden, diferitele metode de tratare a deșeurilor care conțin tungsten și molibden înainte de topire sunt promițătoare, ceea ce crește considerabil eficiența procesului și calitatea aliajelor obținute. Alegerea tipului de materii prime și a metodei de pregătire a acestora pentru topire trebuie făcută pe baza analizei economice a condițiilor specifice de organizare a producției de feroaliaje într-o anumită zonă, ținând seama de costul materialelor și al transportului, volumul producției, calitatea produselor obținute, costul energiei electrice, investițiile de capital necesare, costurile de exploatare preconizate etc.