Resturile și deșeurile de aliaje de cupru care conțin staniu, zinc, plumb și alte componente sunt utilizate pentru a produce bronz și alamă secundare.

Bronzul se deosebește la exterior de deșeurile din alte aliaje de cupru prin natura produselor. Acestea sunt în principal piese de mașini care suportă sarcini semnificative: cochilii de rulmenți, coroane de roți fără sfârșit sau fitinguri pentru aplicații critice, piese turnate artistice etc.

Deșeurile de bronz sunt în principal așchii.

În funcție de conținutul de staniu, bronzul cu staniu își schimbă culoarea de la roz-gălbui la 2% staniu la brun-roz la 9-11%. Odată cu creșterea ulterioară a conținutului de staniu, culoarea se schimbă mai întâi în gri și apoi, la 30-35%, în alb. Conform condițiilor de livrare, resturile și deșeurile de bronz cu staniu sunt împărțite în trei clase: clasa unu (nu mai puțin de 6% Sn), clasa doi (nu mai puțin de 2% Sn), clasa trei (resturi netăiate și înfundate).

Culoarea bronzului de aluminiu variază de la galben pal la maro gălbui și se prezintă atât sub formă turnată, cât și deformată. Piesele turnate din bronz netratate au cochilii de contracție mari. Condițiile de aprovizionare cu materie primă deosebesc deșeurile de bronz laminat Br.A5; Br.A7.

Bronzul cu plumb are o culoare de la brun-cenușiu la gri închis, în funcție de conținutul de plumb. Acesta este livrat în loturi separate, cu pașaport.

Alama poate fi turnată (fitinguri, obiecte de artă), dar în cantități mult mai mari se prezintă sub formă deformată (țevi de evacuare, bare, fâșii, foi; carcase de foc, radiatoare, ustensile de uz casnic). Alamele bicomponente cu un conținut scăzut de cupru au o culoare verde, iar odată cu creșterea conținutului de cupru culoarea se schimbă în galben și apoi în roz (tompak). Materiile prime din alamă sunt împărțite în trei grupe:

- Grupa I (resturi și bulgări nesudate și neatinate). Această grupă se distinge prin absența jumătăților de coajă și a rosturilor de lipire. Categoria I conține cel puțin 62% Cu. Acestea sunt deșeuri de foi, tuburi, sârme, deșeuri militare — carcase. Aceasta include, de asemenea, tompak și semi-tompak, care sunt ușor de distins după culoare. A doua categorie include alama cu plumb.

- Grupa a II-a (resturi și deșeuri grase de alămuri sudate și stalinizate). Caracteristica principală a acestei grupe este semida și urmele de lipire. Gradul 1 — resturi decapate, gradul 2 — resturi nedecapate.

- Grupa III (așchii de alamă cu pașaport).

Alama silicioasă are o culoare galben-cenușie. Duritatea este ridicată — o pilă alunecă pe suprafața resturilor. Piesele turnate netratate au scăderi mari de contracție. Se livrează în loturi separate cu pașaport. Alama cu mangan are o culoare roz. Se livrează în loturi separate cu fișă tehnică. Alama de aluminiu are o culoare galben-verzuie. Furnizate în loturi cu pașaport.

Separarea resturilor

Resturile și deșeurile metalice din aliaje de cupru primite pentru producția de aliaje secundare sunt supuse următoarei pregătiri.

Resturile de bronz, care sunt supradimensionate sau supraponderale, sunt tăiate cu ferăstraie cu disc sau tăiate cu tăiere cu arc electric; uneori sunt sparte sub copcă în formă rece sau încălzită. În cazul lucrării la scară mică, se aplică încălzire locală în locurile cele mai vulnerabile ale resturilor tăiate cu ajutorul flăcării tăietorului de parafină. Resturile mici de bronz se taie la foarfecele de crocodil.

Resturile de alamă — radiatoare și alte resturi se taie cu unelte pneumatice și se taie pe foarfece de antrenare. Utilizate pentru răcirea apei sau a oricărui alt lichid, radiatoarele instalate pe motoarele automobilelor, tractoarelor, cisternelor și avioanelor sunt formate dintr-o grilă de răcire sub forma unui set de tuburi și plăci, o carcasă din alamă sau tablă de oțel, cutii inferioare și superioare din alamă sau oțel.

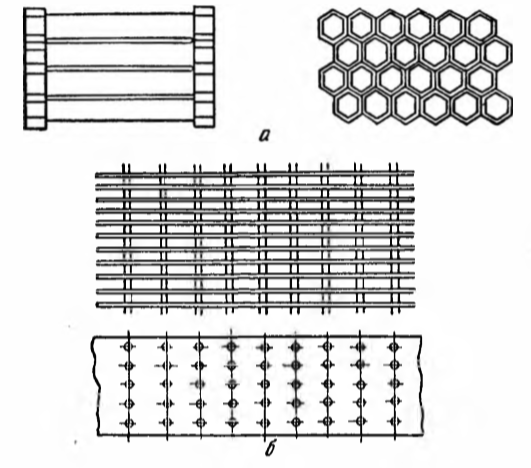

Grilele de răcire sunt realizate din alamă și tompak. Grilele cu tuburi de aer (Fig. 98, a) au un set de tuburi rotunde cu grosimea radiatorului și diametrul de 6-8 mm, evazate la margini cu un pătrat sau hexagon. Capetele tuburilor sunt lipite. În radiatoarele de acest tip, aerul de răcire trece în interiorul tuburilor, iar lichidul răcit — între tuburi, în direcție perpendiculară. Grilele cu tuburi de apă (Fig. 98, b) se caracterizează prin faptul că în ele lichidul răcit trece în tuburi, iar aerul — între tuburi.

La unele tipuri de radiatoare, tuburile sau plăcile pot fi din metal feros.

În funcție de natura metalului din grile, deșeurile de radiatoare sunt clasificate în grupe:

- radiatoare din alamă;

- radiatoare tompak;

- radiatoare combinate (alamă și tompak);

- radiatoare cu părți din fier în grilaj.

Radiatoarele se disting în funcție de destinație: radiatoare de aviație, care au formă rotundă, ovală sau semiovală; radiatoare de automobile, tractoare și cisterne, care au formă dreptunghiulară. Există radiatoare mici utilizate pentru răcire în sistemul de lubrifiere al motoarelor.

Radiatoarele se taie cu ajutorul sculelor pneumatice și al foarfecelor. Foarfecele permite separarea carcasei, a cutiilor inferioare și superioare, a spițelor. Grilajul de răcire este tăiat pe foarfece crocodil, după care este introdus în presa de pachete pentru a fi împachetat.

Resturile de alamă de uz casnic sunt tăiate cu unelte pneumatice: piesele din material laminat sunt separate de cele turnate, de exemplu, tăvile, mânerele, robinetele, arzătoarele din aliaje de turnătorie sunt separate de corpurile samovarelor.

Resturile mari de cupru (cuptoare de locomotive cu aburi) sunt tăiate cu ferăstraie cu disc sau tocate cu unelte pneumatice.

Sunt disponibile mașini speciale pentru tăierea cablurilor de cupru, dintre care cea mai simplă este un ferăstrău cu disc instalat permanent, care este utilizat pentru a tăia armura de oțel și învelișul de plumb al cablului, după care se extrag conductorii de cupru. Pentru a separa izolația, firele de cupru sunt arse; uneori, după ardere, se utilizează o sită grosieră pentru a separa materialul carbonizat.

Sortarea

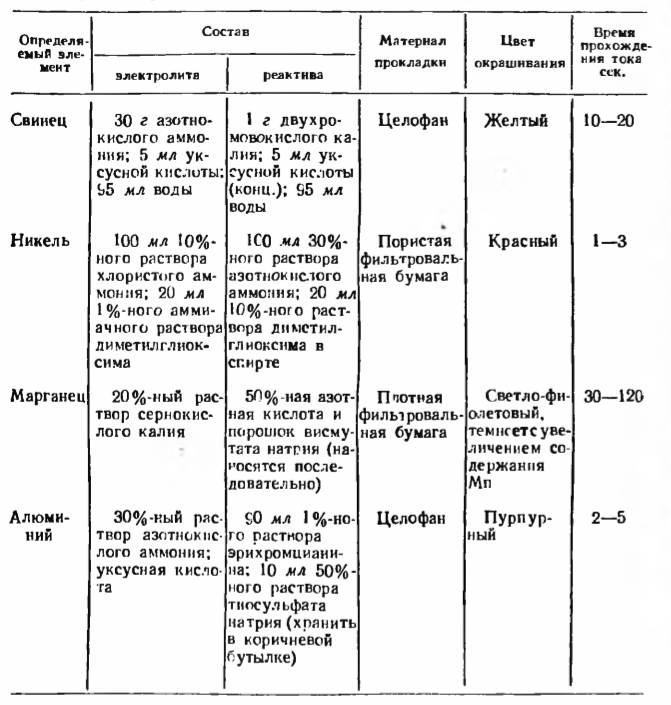

Sortarea aliajelor pe bază de cupru necesită multă atenție și experiență. Natura aliajului este evaluată prin forma produsului, culoare, fractură etc. Eșantionarea prin picurare facilitează recunoașterea aliajelor. Se poate utiliza metoda electrolitică de determinare a elementelor din aliajele de cupru, bazată pe fenomenul de electroliză, în care ionii de elemente din epruvetă trec în electrolit, a căror prezență determină colorarea atunci când sunt expuși la reactivi.

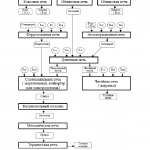

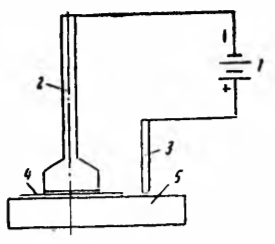

Schema de funcționare a aparatului pentru determinarea electrolitică este prezentată în fig. 99. Aparatul este format dintr-o baterie de 4 inch 1, catod 2, anod 3, distanțier 4. Anodul este conectat la borna pozitivă a bateriei și așezat pe proba 5. Catodul, realizat din aluminiu, este conectat la borna negativă a bateriei și este plasat pe probă prin intermediul unei garnituri îmbibate în electrolit. Se trece curentul timp de câteva secunde, apoi se îndepărtează garnitura și, plasând-o pe o sticlă concavă, se expune la acțiunea uneia sau a două picături de reactiv. Se produce o colorare caracteristică, care indică prezența anumitor elemente. Compozițiile electroliților și reactivilor, materialul plăcuței, timpul de trecere a curentului și colorarea sunt prezentate în tabelul 46.

Cea mai precisă metodă de recunoaștere a aliajelor de cupru este metoda stiloscopică. Piesele analizate sunt utilizate ca probă. Lucrarea se efectuează cu un electrod permanent de cupru.

Prezența siliciului în aliaj poate fi detectată printr-o crustă caracteristică ușor săltăreață formată pe suprafața resturilor în timpul arderii cu arc electric.

Determinarea compoziției aliajelor de cupru vechi începe cu zincul. Absența zincului sau prezența acestuia în cantități mici indică faptul că aliajul nu este alamă, ci staniu sau bronz fără staniu. Verificarea ulterioară a conținutului de staniu permite separarea bronzurilor cu staniu de bronzurile speciale. Conținutul de zinc de până la 16% indică faptul că este vorba de tompak sau semi-tompak, alamă LO90-1 sau bronz staniu-zinc. Grupa tompak și semi-tompak este separată la absența completă a staniului, alama LO90-1 la un conținut de până la 0,75% Sn și, în cele din urmă, bronzul staniu-zinc la un conținut de peste 2% Sn. Bronzul cu staniu selectat este împărțit în grupe în funcție de conținutul de staniu. La un conținut de zinc de peste 16%, se pot utiliza numai bronzuri — duble sau speciale. Bronzurile și bronzurile speciale sunt împărțite în aliaje corespunzătoare după verificarea componentelor (aluminiu, fier, mangan, plumb, siliciu, nichel).

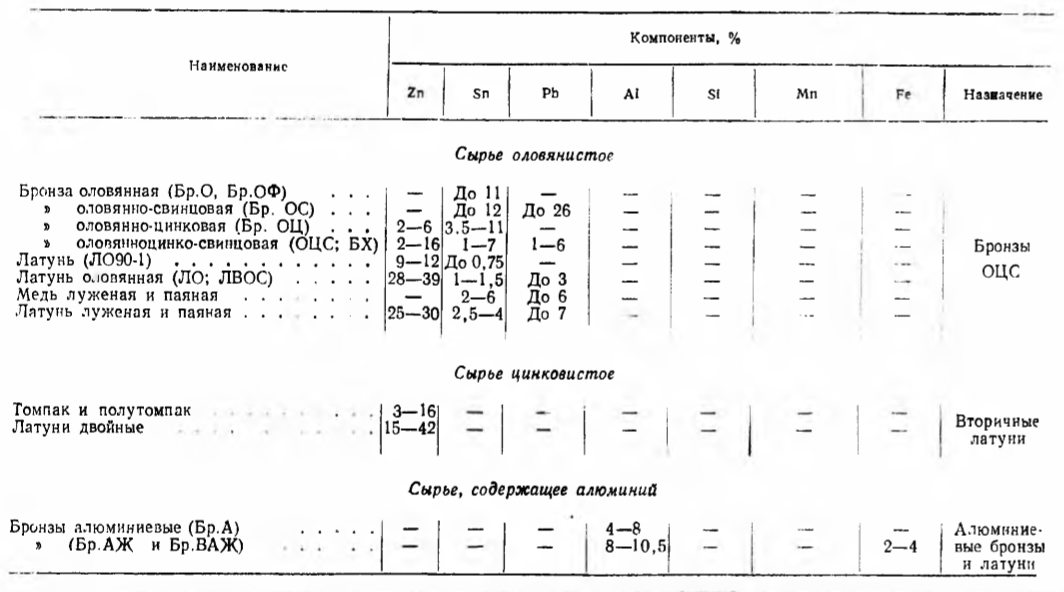

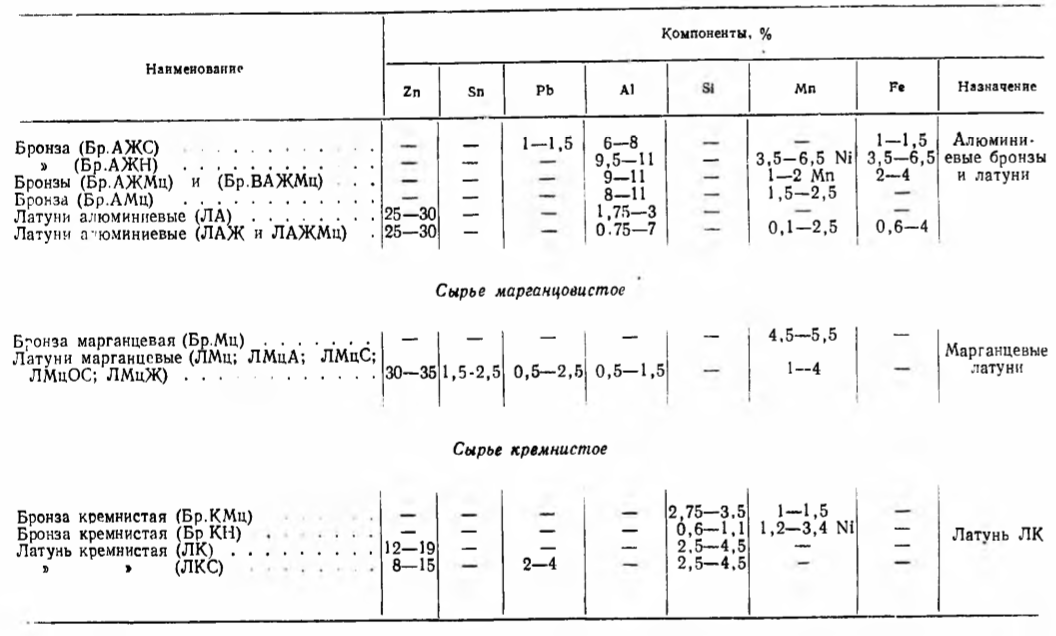

În funcție de conținutul celor mai importante elemente, materiile prime pot fi împărțite în următoarele grupe (tabelul 47).

- materiile prime care conțin staniu sunt destinate producției de bronz OCS;

- materiile prime care conțin zinc și nu au alte componente în afară de cupru sunt destinate producției de bronzuri și ca material de încărcare pentru bronzuri;

- materiile prime care conțin aluminiu sunt destinate producției de bronzuri din aluminiu;

- materiile prime care conțin mangan sunt destinate producției de alamă de mangan;

- materiile prime care conțin siliciu sunt utilizate pentru producția de alamă siliconată.

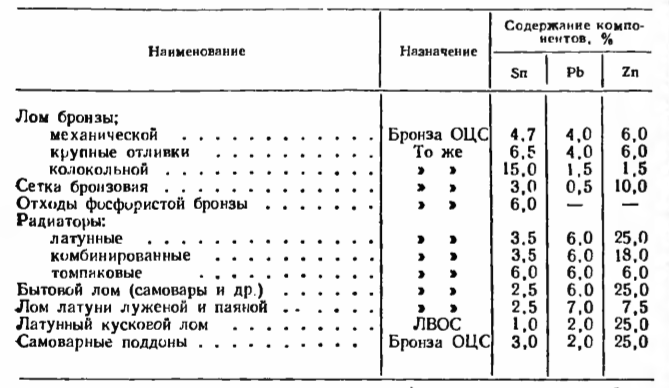

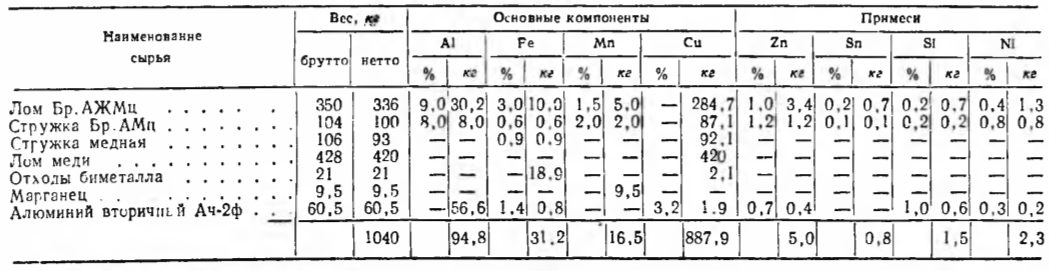

În absența unei analize a deșeurilor, conținutul principalelor componente în calculul încărcăturii se bazează pe datele stabilite prin practică (tabelul 48).

Rămășițele din diferite aliaje de cupru se prepară separat pentru fiecare aliaj. Rămășițele în formă de pâlnie „spider” sunt zdrobite în concasoare. Centrifugele sunt utilizate pentru îndepărtarea uleiurilor. Așchiile sunt uscate în tamburi de uscare, apoi prelucrate în separatoare magnetice pentru a elimina impuritățile mecanice de fier, după care sunt brichetate.

Deșeurile militare trebuie să fie livrate uzinelor într-o formă neutralizată. Pentru a garanta mai bine împotriva pătrunderii obiectelor explozive în instalații, trebuie efectuat un control pirotehnic repetat.

Controlul este efectuat de pirotehnicieni prin inspectarea piesă cu piesă a pieselor din deșeuri. Resturile mici (cartușe de pușcă și revolver), care pot fi inspectate prin supraveghere (cartușe cu amorsă neaprinse), sunt trimise pentru ardere într-un cuptor special cu tambur rotativ.

Deșeurile sub formă de foi se pun în saci pe o presă hidraulică cu saci.

Materiale de aliere

Următoarele materiale de aliere sunt utilizate în producția de aliaje secundare pe bază de cupru.

Staniu — stoc de staniu (primar); folie de staniu refolosită; staniu extras din cutii de conserve; aliaje staniu-plumb.

Plumb — plumb pentru cabluri, plumb pentru rulouri.

Zinc — deșeuri de zinc topite.

Siliciu — cristalin, ferrosiliciu.

Mangan și ferromangan.

Fier — așchii de oțel, bimetal.

Fluxuri

La topirea materiilor prime secundare pe bază de cupru, se utilizează fluxuri care pot dizolva oxizii sau pot reduce vâscozitatea zgurii. Astfel de materiale includ: fluorină (CaF2), care formează topituri ușor de topit, sodă (Na2CO3), care scade punctul de topire și vâscozitatea zgurii de silicați, și criolit (Na3AlF6), care dizolvă oxidul de aluminiu.

Atunci când se utilizează încărcătură pură, se utilizează zgură de sticlă tehnică obișnuită cu adaos de borax (Na2B4O7).

Ca flux de silicat se poate utiliza zgura granulată provenită din cuptoarele de mină după topirea materiilor prime de cupru.

Următoarele compoziții de fluxuri, %, sunt utilizate la instalațiile de producere a aliajelor secundare de cupru:

Topirea bronzurilor de staniu

Zgură granulată de la cuptoarele de mină …..60-70

Fluorură ……………………………………10-20

Sodă calcinată …………………………..10-20

Topirea alamei

Sodă calcinată ………………………50-60

Fluor-spar ……………………………….30-40

Borax sau sticlă spartă005-10

Topirea bronzurilor de aluminiu

Calculul încărcăturii

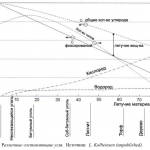

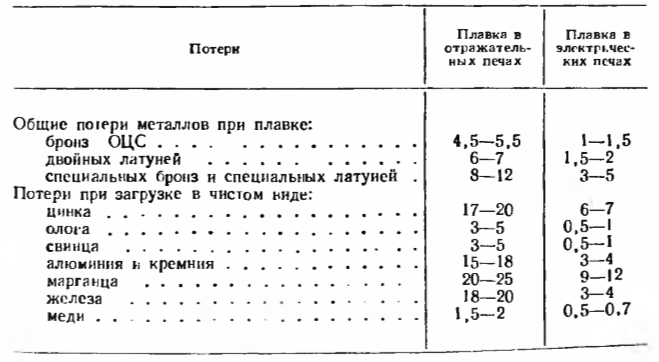

Metalul se pierde în timpul topiturii din cauza oxidării și a capturării mecanice în timpul procesului de scaldare. La topirea aliajelor de cupru, pierderile componentelor individuale nu sunt uniforme. Zincul, aluminiul, manganul, siliciul, fierul sunt supuse celei mai mari oxidări. Metalele conținute în zgură pot fi extrase prin topirea ulterioară într-un cuptor cu puț.

Tabelul 49 prezintă pierderile de metale în timpul producerii aliajului, luate în considerare la calcularea sarcinii.

Calcularea încărcăturii pentru producția de piese turnate din bronz Br.OCS6-6-3 prin topire într-un cuptor cu reflexie

În bronz, conținutul de staniu și zinc este de 5-7%, iar conținutul de plumb este de 2-4% (a se vedea tabelul 23). Se ia un conținut mediu al componentelor: 6% Sn; 6% Zn; 3% Pb; Cu — restul. Calculul se face pentru 1 tonă de metal finit.

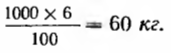

Cantitatea necesară de staniu luând în considerare carbonizarea de 3%

Totalul de staniu din încărcătură trebuie să aibă 60 kg + 1,8 kg = 61,8 kg.

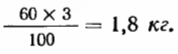

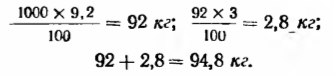

Conținutul de cupru este determinat de diferență. Greutatea totală a încărcăturii, luând în considerare pierderile de metal 5%,

atunci cantitatea necesară de cupru 1050 — (61,8 + 70,2 + 30,9) = 887,1 kg.

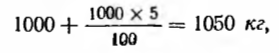

Cantitatea de încărcătură, metalul finit și pierderile pentru producția a 1 tonă de bronz pot fi prezentate sub forma unui bilanț (tabelul 50).

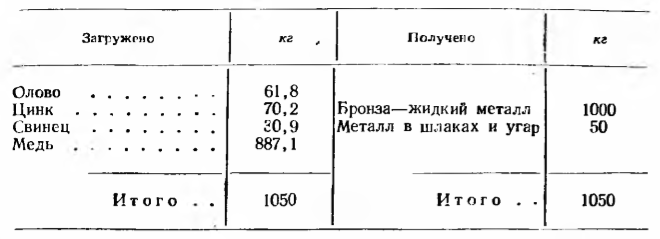

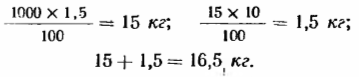

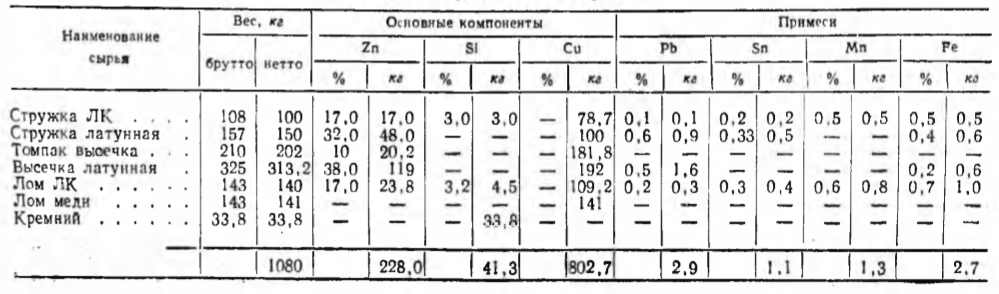

Dacă bronzul ar fi fabricat numai din metale pure, această balanță ar completa calculul sarcinii. Atunci când se topește bronzul din materii prime secundare, cantitățile calculate de componente principale trebuie recrutate din diverse aliaje, pe baza materiilor prime disponibile. Cantitățile lipsă de componente din încărcătură sunt completate cu metale primare. Conținutul de elemente din materiile prime secundare este luat pe baza analizelor chimice. Compoziția aproximativă a materiilor prime care nu au fost analizate este preluată din tabelul 48. Calculul încărcăturii din materii prime secundare cu încărcătura de metale primare este dat în tabelul 51.

În cazul în care, în timpul procesului de topire, analiza expresă indică un conținut al oricărui amestec peste limita admisă, este necesar să se rafineze aliajul pentru a reduce conținutul de impurități la limita admisă de standard sau să se dilueze conținutul de impurități prin introducerea de cupru.

Calcularea taxei pentru producția de bronz Br.ВАЖМц într-un cuptor electric

Calculul se face pentru 1 tonă de aliaj. Conținutul de componente în aliaj este după cum urmează: 9,2% Al; 1,5% Mn; 3% Fe; Cu — restul.

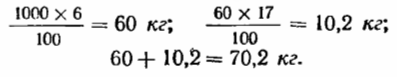

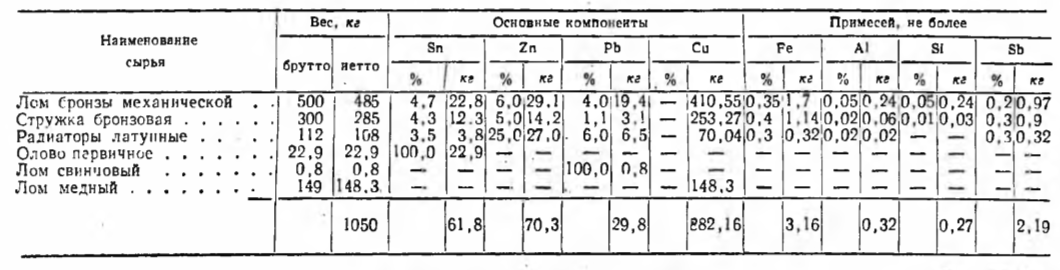

Cantitatea necesară de aluminiu la o rată de extincție de 3% este următoarea

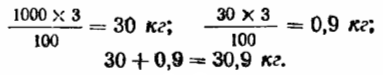

Cantitatea necesară de mangan la o extincție de 10% va fi

Cantitatea necesară de fier la o carbonizare de 4% va fi

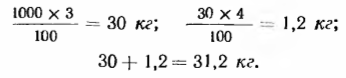

Conținutul de cupru din încărcătură este calculat luând în considerare principalele componente și impurități. Cantitatea totală de încărcătură la o pierdere de metale de 4% este egală cu 1040 kg/t. Calculul încărcăturii din materii prime secundare cu încărcătura de metale primare ca exemplu este prezentat în tabelul 52.

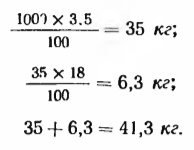

Calculul încărcăturii pentru producția de alamă siliconică LC într-un cuptor de reflexie

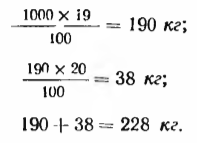

Calculul se face pentru 1 g de aliaj. Conținutul de componente în aliaj este după cum urmează: 3,5% Si; 19% Zn; Cu — restul. Cantitatea necesară de siliciu, luând în considerare carbonizarea de 18%, este următoarea

Cantitatea necesară de zinc, incluzând 20% carbonizare, va fi

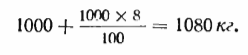

Cantitatea de încărcare cu o pierdere totală de metal de 8% va fi următoarea

Tabelul 53 prezintă un exemplu de calcul al încărcăturii pentru producția de LC din alamă din materii prime secundare.