Topirea siliciului cristalin și a ferrosiliciului este un proces fără zgură. Aceasta este posibilă numai atunci când sunt utilizate materii prime pure. Formarea chiar și a unei cantități mici de zgură, de exemplu 2-3 % din greutatea aliajului topit, complică procesul și înrăutățește calitatea siliciului și a unui număr de grade de ferrosiliciu. Prin urmare, una dintre principalele cerințe pentru rocile utilizate ca materii prime pentru topirea siliciului și a aliajelor de siliciu este puritatea acestora, în primul rând în ceea ce privește conținutul celor mai nocive impurități — oxizi de aluminiu, calciu, titan, fosfor și arsenic — și pentru oxizii cristalini de siliciu și fier.

Formele naturale de siliciu, care pot fi utilizate pentru topirea siliciului și a ferrosiliciului, sunt reprezentate atât de un mineral independent — cuarțul, cât și de roci compuse aproape în întregime din acesta — linii de cuarț, cuarțite și gresii de tip cuarțit.

Calitatea cuarțitului este determinată nu numai de compoziția sa chimică, ci și de proprietățile sale fizice. Cele mai importante dintre acestea sunt distribuția dimensiunii particulelor și rezistența la căldură. Cerințele privind dimensiunea granulelor de cuarțit pentru topirea ferrosiliciului și a siliciului cristalin sunt destul de contradictorii. Astfel, Y.S. Shchedrovitsky recomandă utilizarea cuarțitului de 25-55 mm grosime pentru topirea FS45, M.A. Ryss — de 25-80 mm grosime. Atunci când se topește un aliaj cu un conținut mai mare de siliciu, ambii autori consideră că este necesar să se utilizeze cuarțit mai mare. Potrivit lui Ya.S. Shchedrovitsky, pentru aliajul FS75 ar trebui să aibă o dimensiune de 55-120 mm, iar potrivit lui M.A. Ryss, pentru FS75 și FS90 — 50-120 mm. În același timp, pentru topirea siliciului cristalin, ei consideră oportună utilizarea cuarțului mai fin. Astfel, potrivit lui Ryss, acesta ar trebui să aibă dimensiunea de~50 mm, Y.S. Shchedrovitsky — 20-70 mm. Alți autori consideră că utilizarea cuarțitului chiar mai fin (10-70 mm) este acceptabilă pentru topirea siliciului cristalin. În același timp, la topirea siliciului în cuptoare de capacitate mare se lucrează în principal pe cuarțit cu o grosime de ∼100 mm. Acest lucru pare să se datoreze faptului că cerințele pentru cuarțit au fost evaluate din poziții diferite. Astfel, potrivit autorilor, utilizarea cuarțitului fin pentru topirea FS45, FS75 și FS90 scade permeabilitatea la gaze a încărcăturii și, cu această cheltuială, înrăutățește performanța topirii acestora.

Pentru topirea siliciului cristalin, unde permeabilitatea gazelor și fluxul uniform al încărcăturii în cuptoare mici sunt asigurate de grătarul opikovyvanie și curățarea periodică a acestuia de depunerile de carburi, autorii acestor lucrări mai importante, aparent, consideră obținerea cuarțitului cel mai pur din punct de vedere al impurităților. Cu toate acestea, zdrobirea fină nu îmbunătățește întotdeauna calitatea sa în ceea ce privește compoziția chimică, chiar și atunci când se spală. Pe de altă parte, nu putem fi de acord că mărirea grosimii cuarțitului în prezența cocsului fin și a cuarțitului fin în încărcătură crește permeabilitatea la gaze a încărcăturii. Dimpotrivă, cu cât este mai mare diferența dintre dimensiunea cuarțitului și a agentului de reducere, cu atât este mai mică permeabilitatea la gaze a încărcăturii. Permeabilitatea gazului și grosimea cuarțitului sunt, desigur, importante, dar permeabilitatea gazului și grosimea încărcăturii afectează performanța topitoriei în principal pentru că au o influență decisivă asupra gazeificării SiO și captării SiO.2 gazeificarea și captarea SiO din zona III a cuptorului.

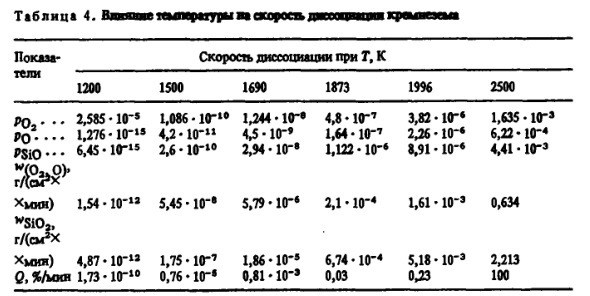

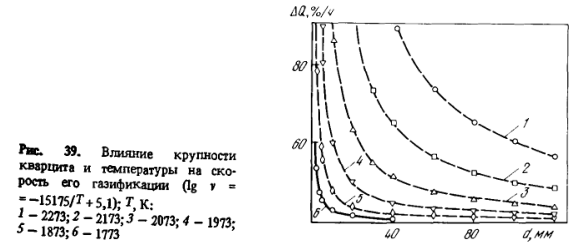

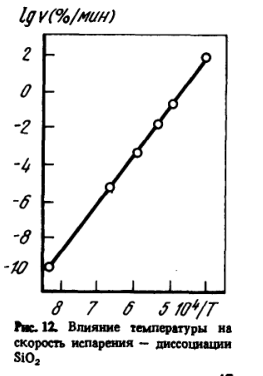

Prelucrarea datelor, ținând seama de faptul că rata de gazeificare a SiO2 rata de gazeificare depinde de compoziția și viteza gazelor, ne-a permis să descriem gazeificarea SiO2în atmosfera reducătoare prin ecuația lg y = — 15175/T + 5,1, g/(cm 2 — min). La temperaturi ridicate (1700-2200 K), această ecuație concordă bine cu rezultatele calculelor prezentate în tabelul 4 și în figura 12. Folosind această ecuație, rata de gazeificare a SiO2 (%/h) în timpul unei ore de expunere a cuarțitului de diferite dimensiuni la 1773-2273 K. Rezultatele calculelor sunt prezentate în Fig. 39.

Din Fig. 39 se arată că gazeificarea SiO2 în atmosfera cuptorului începe la aproximativ 1673 K. La această temperatură, o bucată cu dimensiunea de 10 mm pierde în decurs de 1 h. ~ 1,5 % din masa sa. Pe măsură ce temperatura crește, rata de gazeificare se dublează aproximativ pentru fiecare 100 K. Astfel, dacă quartzitul cu dimensiunea de 40 mm la 1973 K timp de 1 oră pierde ~ 10 % din masă, atunci la 2073 K ~ 25 %, la 2173 K~50 %, iar la 2273 K practic 100 %. Din Fig. 39 se arată că dimensiunea cuarțitului are o influență semnificativă. Astfel, pentru 4 h de încălzire cu sarcină de la 1773 la 2073 K, piesele cu dimensiunea de 20 mm trec în faza gazoasă în proporție de aproximativ 70 %, cuarțitul cu dimensiunea de 40 mm este gazeificat în proporție de 38-40 %, iar cel cu dimensiunea de 80 mm — doar în proporție de 22-23 %. Rata de gazeificare a cuarțului SiO2 rata de gazeificare crește în mod deosebit de intens atunci când grosimea acestuia scade < 20 мм. Так, кварцит крупностью 10—15 мм за указанное время может газифицироваться полностью. Все это означает, что для плавки кремнистых ферросплавов целесообразно использовать лишь кварцит крупностью >20 mm, iar pentru topirea FS75 și FS90 și a siliciului cristalin — în intervalul 50-120 mm. În legătură cu toate cele de mai sus, pregătirea cuarțitului pentru topire include spălarea acestuia (în prezența momelii), zdrobirea la dimensiunea optimă și cernerea finelor< 20 мм. При плавке ФС25 и ФС45 допустимо отсеивать мелочь

La încălzirea cuarțitului, în special în zona de temperatură a transformărilor de modificare, există schimbări semnificative în volumul său, astfel încât cuarțitul din unele depozite se fisurează la încălzire. Acest lucru poate duce nu numai la o măcinare excesivă a încărcăturii, ci și la tulburări de proces. Un astfel de cuarțit nu poate fi utilizat pentru topire, astfel încât o caracteristică importantă a cuarțitului este stabilitatea sa termică, comportamentul său atunci când este încălzit la o rată apropiată de rata de încălzire a încărcăturii într-un cuptor electric industrial. Decizia privind posibilitatea utilizării cuarțitului pentru topirea ferrosiliciului, în special cu 75 % Si și mai mult, nu poate fi luată numai pe baza studierii distribuției chimice și granulometrice a acestuia în starea de aprovizionare. Studiul stabilității termice și al comportamentului cuarțitului în procesul de topire trebuie să fie, de asemenea, obligatoriu. În caz contrar, datorită faptului că cuarțitele din depozite diferite se comportă diferit atunci când sunt încălzite, în special la viteză mare, pot fi erori majore de calcul.

Ca agent de reducere în topirea siliciului cristalin și a FS90, pentru o lungă perioadă de timp s-a folosit cărbunele. Producția de ferrosiliciu, în special cu~75 % la început a fost realizat și cu cărbune de lemn. Cărbunele îndeplinește toate cerințele tehnologiei în cea mai mare măsură. Cu toate acestea, este scump și din ce în ce mai rar, astfel încât în prezent se utilizează pe scară largă cocsul metalurgic, semicocsul, huila cu conținut scăzut de cenușă și cocsul special — petrol, smoală, turbă etc.

Posibilitatea de a utiliza un anumit agent reducător este determinată atât de considerente economice, cât și de cerințele tehnologiei. Cele mai importante cerințe impuse de tehnologie pentru agentul de reducere sunt: rezistență electrică ridicată, reactivitate ridicată și conținut minim de cenușă sau compoziție favorabilă a cenușii. Conținutul de umiditate al agentului de reducere are, de asemenea, o influență semnificativă asupra performanței de producție a siliciului și, în special, a aliajelor sale cu fier.

Agentul de reducere este principala componentă conductoare a încărcăturii, astfel încât rezistența electrică a agentului de reducere determină rezistența electrică a băii cuptorului, adâncimea electrozilor în încărcătură și tensiunea de funcționare la care se realizează topirea siliciului sau a ferrosiliciului.

Calitatea agentului de reducere din punct de vedere al conductivității electrice este de obicei evaluată prin doi indici — rezistența proprie și rezistența în sarcină. Acesta din urmă este cel mai adesea determinat în condiții de laborator pe bucăți de 3-6 mm sub presiune~0,02 MPa, prima pe probe individuale de agent de reducere. Rezistența proprie a cocsului și a cocsului metalurgic cu grosimea de 25-40 mm variază de obicei între (1,2-2,0) — 1 0-4 Ohm — m. Cocsul special (din cărbune gazos, cu adaos de semicocs din cărbune lignit, cocs silicios, cocs de fier) are de obicei o rezistență electrică specifică mai mare — (2÷6) — 1 0-4 Ohm — m. Rezistența intrinsecă a cărbunelui și a semicochelului este sensibil mai mare decât cea a cocsului. Astfel, semicocsul Angarsk cu conținut scăzut de cenușă are UES de aproximativ 20-30 de ori mai mare (~ 3,8 — 1 0-3 ohm-m) decât UES a cocsului. Rezistența intrinsecă a varietăților de cărbune și semicocs cu conținut ridicat de cenușă este chiar mai mare. Pentru semicocsul Angarsk, de exemplu, aceasta este de 0,3 Ohm — m. ~ 0,3 Ohm — m.

Pentru indicatorii de proces, prima și cea mai importantă caracteristică a agentului reducător este rezistența în umplutură. Valoarea rezistenței în umplutură a reductorului este mult mai mare decât propria sa UES. Aceasta include atât rezistența intrinsecă a pieselor, cât și rezistența contactelor dintre ele. Prin urmare, rezistența reductorului în umplutură depinde atât de natura, cât și de dimensiunea acestuia. UES cea mai ridicată din umplutură este inerentă cărbunelui, precum și cocsului de petrol (cocs obținut prin distilarea uscată a păcurii) și diferitelor tipuri de semicocs, ceea ce, aparent, se datorează conținutului crescut de substanțe volatile din acestea.

Cea mai mare rezistență electrică din încărcătură o are agentul de reducere cu grosimea de 5-15 mm. Cu toate acestea, chiar și atunci când se utilizează cocs de diferite plante cu grosimea de 5-15 mm, este recomandabil să se introducă în încărcătură rippers, deoarece așchiile de lemn, lignina și cărbunele gazos pot fi utilizate datorită condițiilor de rezistență a încărcăturii.

A doua caracteristică importantă a calității agentului de reducere este reactivitatea acestuia. Reactivitatea agentului de reducere este estimată de obicei prin rata de interacțiune a acestuia cu dioxidul de carbon la 1050 °C în ml/(g — s). Cu toate acestea, această caracteristică nu caracterizează întotdeauna corect agentul de reducere în raport cu particularitățile de topire a aliajelor silicioase, astfel încât este mai obiectiv să se evalueze agentul de reducere prin cinetica interacțiunii sale cu siliciul.

Reactivitatea agentului de reducere depinde de mai mulți factori. Principalii sunt suprafața porilor deschiși pe unitatea de masă a agentului reducător (m 2 /g), structura de suprafață a grăunților agentului reducător, conținutul și compoziția chimică a impurităților minerale, în special pe suprafața porilor deschiși, structura substanței cărbunelui în sine etc. Cei mai buni agenți reducători în funcție de acești parametri, precum și în funcție de UES, sunt cărbunele, lignina, semicocsul și cocsul de turbă, iar din cocsul obținut din huilă, cocsul din cărbuni tineri, gazoși. Suprafața de reacție a agentului reducător și mai ales a porilor deschiși crește atunci când acesta este zdrobit, astfel încât utilizarea de cocs cu grosimea de 5-15 mm nu numai că stabilizează potrivirea electrodului, dar îmbunătățește și condițiile de captare a SiO.

A treia cerință importantă este conținutul minim de cenușă. În cazul agenților reducători minerali, conținutul de cenușă este de 10-13 %. Acesta conține de la 37,5 la 76 % SiO2> 8 până la 28,5 % Al2O3, aprox. 10 % Fe2O3 și 10-15 % CaO + MgO. Cenușa de cocs provenită din cărbunele din Donețk se caracterizează adesea printr-un conținut ridicat de oxizi de fier (Fe2O3 până la 37 %). Conținutul de cenușă al cărbunelui de lemn este de 1,5-3,5 %. În medie, acesta conține ~ 35 % CaO, ~ 16 % Na2O + K2O, ~ 7 % MgO, ~ 5 % MnO, ~ 3 % Fe2O3, ~ 3 % Al2O3.

Conținutul de cenușă al agentului de reducere, după cum s-a menționat mai sus, determină atât conținutul de impurități din aliaj, cât și cantitatea de zgură produsă în timpul topirii. Cu toate acestea, conținutul ridicat de cenușă nu este întotdeauna dăunător. După cum au arătat studiile, rezistența electrică și reactivitatea semicocsului Angarsk cu conținut ridicat de cenușă este cu aproximativ un ordin de mărime mai mare decât cea a semicocsului cu conținut scăzut de cenușă. Prin urmare, această cerință privind calitatea agentului de reducere pare să fie formulată mai corect după cum urmează: „compoziție favorabilă a cenușii, conținut minim de impurități nocive în cenușă, în special oxizi de alumină, calciu, magneziu și titan, iar pentru agentul reducător utilizat pentru topirea siliciului cristalin, conținut minim de oxizi de fier în cenușă”.

Conținutul scăzut de cenușă este deosebit de important pentru topirea siliciului cristalin. Calitățile cele mai înalte pot fi topite numai cu un agent reducător care nu conține mai mult de 2 % cenușă. Cel mai calitativ agent de reducere din acest punct de vedere este cocsul de petrol. Conținutul său de cenușă variază în intervalul 0,3-0,8 %. Cu toate acestea, din cauza reactivității sale scăzute și a tendinței de grafitizare, cocsul de petrol este utilizat în cantități extrem de limitate — de la 20 % la 25 % din consumul de cărbune.

Caracteristicile mai puțin responsabile, dar destul de importante ale agentului de reducere sunt, de asemenea, conținutul său de umiditate și distribuția dimensiunii particulelor. Un conținut ridicat de umiditate în agentul reducător la o descărcare strict uniformă a încărcăturii crește consumul de energie doar cu 100-150 kWh/t de aliaj. În cazul evacuării neuniforme a încărcăturii, un conținut ridicat de umiditate în agentul de reducere poate provoca o scădere a calității aliajului (obținerea unui aliaj cu un conținut crescut de hidrogen), iar în cazul topirii în cuptoare închise — un conținut crescut de hidrogen în gazele de grătar, trântiri și explozii.

Cu toate acestea, după cum arată studiile efectuate la KZPF, un conținut mic de umiditate (5-6 %) are un efect pozitiv. Evaporând, aceasta activează suprafața agentului de reducere și crește disponibilitatea porilor pentru gazele din cuptor. Prin urmare, cel mai mare prejudiciu adus procesului și performanțelor de topire atât a siliciului, cât și a ferrosiliciului nu este cauzat de conținutul ridicat de umiditate, ci de fluctuațiile necontrolate ale acestuia, care conduc la inexactități în dozarea încărcăturii și la perturbări grave ale procesului. Din acest punct de vedere, dozarea continuă cu încărcare strat cu strat a încărcăturii pe o bandă mobilă este mult mai eficientă. În acest caz, dispozitivul de dozare poate fi echipat cu senzori de neutroni pentru măsurarea conținutului de umiditate al agentului de reducere, ceea ce, în prezența controlului mașinii și a ACS-ului cuptorului, permite ajustarea continuă a greutății de cocs ținând cont de conținutul său de umiditate și stabilizarea maximă a consumului și a modului de topire. Distribuția dimensională a particulelor de cocs și semicocs are, de asemenea, un impact semnificativ asupra performanței de topire a siliciului și a aliajelor sale, modificând atât rezistența electrică a încărcăturii, cât și reactivitatea agentului de reducere (aceasta din urmă datorită modificărilor dimensionale ale suprafeței de cocs care reacționează cu faza gazoasă).

Cocsul și semicocsul cu grosimea de 5-15 mm sunt utilizate de obicei pentru topirea ferrosiliciului. La dimensiuni similare ale bucăților de cocs, sunt asigurate atât potrivirea profundă a electrodului, cât și suprafața dezvoltată a acestuia, contribuind la captarea oxidului de siliciu care părăsește gâtul cuptorului. Influența semnificativă a reactivității, a dimensiunii suprafeței agentului de reducere și a densității acestuia asupra parametrilor procesului, împreună cu schimbarea regulată a compoziției chimice a acestuia pe măsură ce coboară în gâtul cuptorului reprezintă o dovadă directă a dezvoltării proceselor de reducere a siliciului prin faza gazoasă. Informații detaliate privind proprietățile fizice și chimice ale agenților de reducere sunt prezentate în monografia lui V.G. Mizin și G.V. Serov.

Rămășițele de oțel carbon sunt utilizate ca o componentă care conține fier în topirea ferrosiliciului. Dezavantajele sale sunt impuritățile din așchiile sale aliate cu crom, nichel și alte metale. Acest lucru conduce la faptul că ferrosiliciul, chiar topit special pentru alierea oțelului de transformator (gradele FS65, FS70 și FS75), conține Cg și impurități din metale neferoase — Ni, Co și altele. Așchiile de fontă sunt mai curate din punct de vedere al conținutului de aliaje — Cr, Ni și Co, dar conțin mai mult fosfor, astfel încât utilizarea lor este acceptabilă numai la obținerea ferrosiliciului cu procent scăzut, destinat producției de fontă. La topirea ferrosiliciului cu conținut ridicat de siliciu, în special electric, este eficient să se utilizeze deșeuri de oțel de transformator și alte calități silicioase, dar deșeurile de oțel de transformator necesită concasare, pentru care concasoarele convenționale de așchii nu sunt adecvate. Înlocuirea așchiilor de fier cu calcar sau minereu de fier nu este de dorit, deoarece consumul de agent reducător și electricitate crește considerabil, iar atunci când se utilizează minereu, calitatea aliajului scade din cauza conținutului de impurități, în special fosfor.