În topirea vagrano se utilizează materiale refractare pentru căptușirea cuptorului, protejându-l de efectele temperaturilor ridicate, încărcătură metalică, amestecarea și topirea componentelor care asigură cantitatea necesară și o anumită compoziție chimică a fontei, combustibil, arderea eliberează căldura necesară pentru topirea și supraîncălzirea fontei și a zgurii la o anumită temperatură, fluxuri, reducând vâscozitatea zgurii și asigurând un curs mai complet al proceselor metalurgice între fierul lichid și zgură, care se formează din cocsul de cenușă, prodludnaya

Conținut

Materiale refractare

Materialele refractare sunt materiale de construcție a căror deformare începe la temperaturi de peste 1580 °C. Materialele a căror deformare începe la temperaturi de peste 1770 °C se numesc foarte refractare. Materialele a căror deformare începe la temperaturi de peste 2000 °C au cea mai mare refractaritate.

Cele mai importante proprietăți ale materialelor refractare sunt: refractaritatea, temperatura de debut a deformării sub sarcină la temperaturi ridicate, rezistența termică, rezistența la zgură, constanța volumului în timpul încălzirii.

Refractaritatea este capacitatea unui material de a rezista, fără să se topească, acțiunii temperaturilor ridicate (peste 1580 °C). Măsura refractarității este temperatura la care vârful unei piramide tronconice triedrice de 30 mm înălțime, cu laturile bazelor de 8 și 20 mm, va atinge baza în timpul deformării.

Temperatura la care începe deformarea sub sarcină se determină cu ajutorul unei epruvete cilindrice cu diametrul de 36 mm și înălțimea de 50 mm, care este încălzită cu o viteză de 10 °C/min într-un cuptor cu temperatură ridicată. În timpul încercării, epruveta este presurizată la 0,2 MPa. Temperatura de debut a deformării este temperatura la care epruveta se va comprima cu 3 mm. Încercarea se încheie atunci când epruveta este comprimată la 40 % din înălțimea sa inițială.

Rezistența termică este capacitatea unui material de a nu se prăbuși sub acțiunea unor sarcini alternante de temperatură. Rezistența termică a materialelor refractare dense este determinată de numărul de schimbări de căldură (încălzire și răcire bruscă) pe care materialul le poate suporta până la un anumit grad de distrugere. Pentru testare se ia o cărămidă cu dimensiunea de 230×113×65 mm, care este introdusă cu capătul la o adâncime de 50 mm (lungime) în cuptorul încălzit la 1300°C și menținută în el la această temperatură timp de 10 minute, după care capătul încălzit este coborât într-un rezervor cu apă curentă la temperatura de 5-25°C la o adâncime de 50 mm timp de 5 minute, apoi proba este menținută 5-10 minute în aer. Încălzirea și răcirea se repetă până când eșantionul pierde 20 % din masă.

Rezistența la zgură este capacitatea materialului de a rezista la efectul distructiv al zgurii lichide. În funcție de această caracteristică, toate materialele refractare sunt împărțite în trei grupe: acide, care nu sunt distruse de acțiunea zgurii acide, bazice, care nu sunt distruse de acțiunea zgurii bazice, și neutre, care rezistă la acțiunea atât a acestora, cât și a altor zgurii. Rezistența la zgură este influențată de compoziția chimică a materialelor refractare, de umectabilitatea suprafeței acestora cu zgura, de conținutul de oxizi de fier și mangan, de starea fizică a suprafeței materialelor refractare.

Modificarea volumului materialului refractar în timpul încălzirii nu trebuie să depășească 1%: o creștere determină bombarea zidăriei, o scădere (contracție) determină căderea cărămizilor individuale.

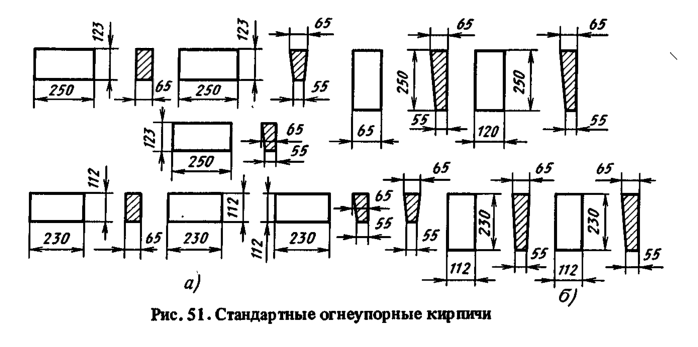

După formă și dimensiune, toate tipurile de produse refractare se împart în cărămizi normale drepte (Fig. 51, a) și în formă de pană (Fig. 51, b) de dimensiuni mari și mici și produse modelate. Materialele refractare sunt, de asemenea, utilizate sub formă de pulbere pentru prepararea mortarelor pentru umplerea rosturilor zidăriei și a garniturilor de umplutură. Amestecurile uscate — mertels sunt amestecate cu apă până la consistența smântânii.

Caracteristici ale materialelor refractare

În funcție de compoziția chimică și mineralogică, materialele refractare pot fi împărțite în silice (dinas), aluminosilicate, magnezie, crom, carbon și materiale speciale.

Materialele refractare dinasice sunt materiale care conțin cel puțin 90 % SiO2. Acestea sunt fabricate din roci de cuarț zdrobite, la care se adaugă 1,5-2,8 % lapte de var sau alt liant. Din masa rezultată, materia primă este modelată, uscată și arsă la 1470 °C. Dinasul se caracterizează prin refractaritate ridicată (1700 °С), temperatura de început a deformării sub sarcină 1650 °С, rezistență bună la zgura acidă, dar rezistență termică scăzută, de aceea nu se utilizează în cuptoare care funcționează periodic cu o schimbare bruscă de temperatură.

Materiale refractare din aluminosilicați sunt împărțite în materiale refractare cu conținut scăzut de alumină — chamotte (35 % Al2O3 și 60 % SiO2) și materiale refractare cu conținut ridicat de alumină — mulit și produse de corindon (peste 46 % Al2O3) . Produsele din argilă refractară sunt fabricate în felul următor: argila proaspăt extrasă este uscată și arsă la o temperatură de 1200-1400 °C. Argila este sinterizată, formând mulit. Produsul obținut se numește șamotă. Acesta este zdrobit, măcinat, amestecat cu argilă (50 % șamotă și 50 % argilă) și modelat în produse, apoi acestea sunt uscate și arse la o temperatură de 1300-1350 °C.

Materiale refractare din argilă refractară sunt utilizate pe scară largă pentru căptușirea cuptoarelor. Acestea au o temperatură scăzută de începere a deformării sub sarcină (1300 °C), rezistență scăzută la zgura topită, porozitate semnificativă, dar rezistență termică satisfăcătoare. Produsele refractare cu conținut ridicat de alumină, în funcție de conținutul de Al2O3sunt subdivizate în sillimanit (46-65 % Al2O3), mulit (65-75 % Al2O3), mulit-corundum (75-90 % Al2O3) și corindon (mai mult de 90 % Al2O3). Acestea au o rezistență ridicată la zgură în raport cu zgura acidă și satisfăcătoare în raport cu zgura bazică.

Materialele refractare magneziene sunt împărțite în magnezită (MgO), dolomită (MgO — CaO), forsterită (2MgO — SiO2), spinel (MgO — Al2O3), cromomagnezită (MgO — Cr2O3). Se caracterizează prin refractaritate ridicată, rezistând bine la acțiunea zgurii bazice. Magneziul se obține prin arderea MgCO3 la o temperatură de 1600 °С. Oxidul de magneziu rămas după recoacere și îndepărtarea CO2 oxidul de magneziu este zdrobit și se obține pulberea metalurgică, care este utilizată pentru sudarea zgurii de bază. La fabricarea produselor, la magnezita zdrobită se adaugă bard sulfito-alcoolic și sticlă lichidă. Apoi, produsele sunt turnate, uscate și arse la o temperatură de 1600 °С. Produsele se caracterizează prin refractaritate ridicată (peste 2000 °С), temperatura de început a deformării sub sarcină 1600 °С, rezistență bună la influența zgurii de bază, rezistență termică scăzută.

Dolomitul se obține prin arderea MgCO3 — CaCO3. Oxizii de MgO și CaO rezultați sunt zdrobiți. Se utilizează sub formă de pulbere sau din aceleași produse ca și magnezita. Dolomita este inferioară magnezitei din punct de vedere al proprietăților.

Produsele de forsterită constau în forsterită Mg2SiO4 și magneziuferită MgFe2O4. Acestea au o refractaritate ridicată (1800 °C) și o rezistență satisfăcătoare la zgura bazică.

Produsele fusiforme conțin MgO — Al2O3Cr2O3 și Fe2O3. Acestea se caracterizează prin refractare ridicată (1900 °С), rezistență satisfăcătoare la zgurii bazice și rezistență termică bună.

Produsele din cromomagnezie sunt preparate dintr-un amestec de cromit și pulbere de magnezie. În comparație cu produsele din magnezită, acestea au o rezistență termică ridicată și rezistență la zgura bazică.

Materialele refractare care conțin carbon se bazează pe grafit cristalin și sunt subdivizate în materiale refractare grafoschamotte, carbonice și carborundum. Materialele refractare grafoschamotte sunt produse dintr-un amestec de 50% grafit, 10% argilă refractară, 40% argilă refractară. Produsele turnate sunt uscate și arse la 1300 °C într-o atmosferă reducătoare. Ele se caracterizează prin refractaritate și rezistență termică ridicate. Materialele refractare carbonate sunt produse din cocs zdrobit sau antracit amestecat cu rășină. Produsele sunt turnate și arse într-o atmosferă de reducere la 1450 °C. Ele se caracterizează printr-o refractaritate ridicată (refractaritate ridicată). Acestea se caracterizează prin refractaritate ridicată (2500 °C), rezistență la temperaturi ridicate, rezistență la zgură bazică și acidă, conductivitate termică și conductivitate electrică. Produsele din carborundum sunt obținute prin amestecarea carborundumului SiC cu argilă refractară și arderea la 1500 °C. Produsele au o refractaritate ridicată (până la 2000 °С), temperatura de început a deformării sub sarcină 1750 °С, sunt rezistente la zgura acidă. Carborundum este utilizat pentru fabricarea mufelor, încălzitoarelor electrice, elementelor de încălzire ale încălzitoarelor de aer etc.

Refractori pentru cuptoare

Căptușeala unui cuptor este un strat de material refractar care protejează întreaga înălțime a carcasei de temperaturi ridicate. Căptușeala funcționează în condiții severe, deoarece este expusă în același timp la temperaturi ridicate, zgură, impact în timpul stivuirii încărcăturii și frecare împotriva pereților. De asemenea, este supus șocurilor termice în timpul ciocănitului. Cel mai adesea, cărămizile de argilă refractară sunt utilizate pentru căptușirea cuptorului, în funcție de refractare și compoziție acestea sunt de trei clase (GOST 3272-71): SHAV — cărămidă cu refractare nu mai mică de 1730 ° C, este destinată căptușirii creuzetului, centurii de topire, canalelor de tranziție ale volatilelor și kopilnok; SHBV — cărămidă cu refractare nu mai mică de 1670 ° C și PBV — cărămidă semi-acidă cu refractare nu mai mică de 1670 ° C, destinată căptușirii restului zonelor de vagranok. Dimensiunile produselor din argilă refractară pentru căptușirea cuptorului sunt prezentate în tabelul 4. Pentru a reduce efectul coroziv al zgurii, în special asupra rosturilor zidăriei, în zona tuyerelor și a centurii de topire se folosea căptușeală tasată, compusă din nisip cuarțos (60-65%), argilă refractară (20-15%), șamotă zdrobită (20%) și apă (peste 100%), uneori adăugându-se sticlă lichidă. Masele refractare de bază și cărămizile pentru căptușirea cuptoarelor sunt rar utilizate din cauza rarității și rezistenței la temperaturi scăzute a magnezitei.

Pentru funcționarea cuptorului fără întreruperi timp de o săptămână sau mai mult, căptușeala în zona tuierelor, a focarului, precum și în canalele prin care curg zgura și metalul, trebuie să fie realizată din material refractar special. În acest scop se utilizează cărămizi cu conținut ridicat de alumină DV-5, DV-6 (GOST 10381-75), liant de granit cu conținut ridicat de alumină VT-1, blocuri de grafit, mase de mulit-corundum cu aditivi de grafit.

Pentru căptușeala cuptoarelor de macara pentru turnarea metalului se utilizează cărămida chamotte SHAV, pentru cuptoarele manuale — o căptușeală compusă din 50% nisip cuarțos și 50% argilă refractară sau nisip cuarțos cu sticlă lichidă, iar pentru căptușeala principală — dolomită stabilizată.

Încărcătură metalică

Încărcătura metalică este alcătuită din diverse aliaje fier-carbon: fontă brută de furnal, deșeuri de fier și oțel, resturi din producția proprie, brichete de așchii și feroaliaje, încărcate în cuptor într-o anumită proporție (sub formă de vârfuri metalice) pentru a obține fontă brută cu o anumită compoziție chimică.

Fonta de furnal se livrează sub formă de piese turnate cu una sau două perforații de maximum 30 mm grosime, cu o greutate de maximum 20 kg. Suprafața fontei trebuie să fie curată și lipsită de incluziuni. Aceste fonturi se împart în fonturi de turnătorie, de refacere și aliate natural. Se produc fonturi de turnătorie obișnuite (marcajul L) și rafinate cu magneziu (MR) (GOST 4832-80). După conținutul de siliciu se împart în clasele L1 (3,2-3,6 % Si — L6 (1,2-1,6 % Si); după conținutul de mangan — în grupele I (până la 0,3 % Mn) — IV (0,9-1,5 % Mn); după conținutul de fosfor în clasele A (0,08 % P); B (0,09 %-0,12 % P), C (0,13 %-0,3 % P) , D (0,4 %-0,7 % P), D (0,8 %-1,2 % P), după conținutul de sulf în categoriile 1 (0,02 % S), 2 (0,02-0,03 % S), 3 (0,03 %-0,04 % S), 4 (0,04 %-0,05 % S).

Fierul turnat de conversie în conformitate cu GOST 805-80 produce zece clase: pentru producția de oțel P1 și P2, pentru producția de turnătorie PL1 și PL2, fosfor PF1, PF2, PFZ și de înaltă calitate PVK1, PVK2 și PVKZ. Gradele, la fel ca și pentru fonta de turnătorie, sunt determinate de conținutul de siliciu, care este mult mai mic în fonta de turnătorie decât în fonta de turnătorie. De asemenea, acestea sunt împărțite în grupe pe baza conținutului de mangan, în clase pe baza conținutului de fosfor și în categorii pe baza conținutului de sulf.

Fierul turnat aliat natural este utilizat în principal în trei tipuri; crom-nichel (TU 14-15-84-79), titan și tiganomedisty (TU 14-154-74), fierul turnat crom-nichel a produs zece clase de la LHN1 [0,2 % (Ni + Co) , 0,4-1,2 % Cr] la LHN10 [1 % (Ni + Co); 2,3-3,2 % Cr]. Fierul turnat cu titan (BTLZ-BTL7) conține 0,3-1,2 % Ti, titan-cupru (BTMLZ-BTML7)-1-3 % Cu și 0,3-1,2 % Ti Adăugarea acestora la încărcătură permite topirea fontei structurale slab aliate.

Fontă brută de turnătorie este cea mai scumpă componentă a încărcăturii. Topirea sa reduce semnificativ productivitatea furnalelor, astfel încât, în ultimii ani, în încărcătura de topire a furnalului se încearcă înlocuirea fontei de turnătorie cu fonta de refacere. Înlocuirea unei părți semnificative a fierului de turnătorie cu fier de conversie necesită adăugarea unei cantități mari de ferrosiliciu pentru a compensa lipsa de siliciu și dozarea sa precisă. În caz contrar, sunt posibile variații mari în ceea ce privește compoziția chimică, turnarea și proprietățile mecanice. Toate fiarele turnate în furnal sunt livrate cu un certificat care atestă compoziția lor chimică.

Deșeurile sunt piese de mașini vechi, uzate, produse din fontă și oțel învechite și scoase din uz etc., mărunțite. Resturile care ajung la turnătorie trebuie să aibă un certificat care să ateste calitatea acestora. În conformitate cu GOST 2787-75, deșeurile pentru turnătorii trebuie să îndeplinească următoarele cerințe: piesele trebuie să fie convenabile pentru încărcare (dimensiunea nu mai mare de 300×200×150 mm, grosimea piesei nu mai mică de 6 mm, greutatea 0,5-40 kg); nu sunt permise sârmă și produse din sârmă; nu sunt permise metale neferoase și impurități dăunătoare, iar contaminarea cu impurități inofensive nu trebuie să depășească 2%; piesele nu trebuie să fie ruginite și separate de acizi. Deșeurile sunt împărțite în două categorii (A — carbon B — aliate), două clase (oțel și fontă) și mai multe tipuri. Tipul este determinat de starea fizică și de indicatorii de calitate: bulgări, presate, așchii, supradimensionate, supradimensionate.

Deșeurile de oțel pentru cuptoare sunt etichetate A1 , brichetele de așchii de oțel sunt etichetate A5 , deșeurile de fontă sunt etichetate A7 și brichetele de așchii de fontă sunt etichetate A8 .

Retururile din producția proprie — matrițe, deșeuri și resturi — sunt de obicei utilizate în întregime pentru topire. Piesele turnate și rebuturile, dacă este necesar, sunt zdrobite și curățate în prealabil în butoaie de gală din amestecul de turnare ars la acestea, deoarece se utilizează flux și combustibil suplimentar pentru zgură în furnal. Mărunțișurile se formează în urma stropirii, stropirii metalului, turnării reziduurilor în cazane și în timpul curățării cazanelor. Resturile sunt colectate după topire și depozitate în containere speciale cu numărul încărcăturii. În funcție de greutatea pieselor turnate și de calitatea fierului topit, randamentul poate fi între 20 și 40 %.

Brichetele din așchii de fier și oțel pentru topirea în furnal au, de regulă, o masă de 2-40 kg și sunt preparate pe prese hidraulice.

Feroaliajele sunt un grup larg de materiale metalice de încărcare care cuprind aliaje de fier cu unul sau mai multe elemente de aliere. Principalul element de aliere este de obicei menționat în denumire. Ele sunt introduse în încărcătură pentru a crește conținutul unui anumit element în fonta brută. Se face o distincție între feroaliajele de furnal înalt și cele de furnal electric. Deși feroaliajele de furnal au o cantitate redusă de element de aliere, acestea sunt mai preferabile, deoarece nu provoacă fluctuații semnificative în compoziția chimică a fontei brute în timpul topirii, dar din cauza unei reduceri semnificative a productivității furnalelor în timpul topiturii, producția lor este redusă. Feroaliajele pentru cuptoare electrice au un conținut scăzut de sulf și fosfor, în plus față de conținutul ridicat de aditivi de aliere, astfel încât sunt mai scumpe. Atunci când sunt utilizate, acestea sunt dozate cu atenție.

Următoarele feroaliaje sunt cel mai des utilizate pentru topirea în cuptor :

- Ferrosiliciu (GOST 1415-78) grade FS90, FS75, FS75l, FS65, FS45, FS25, FS20, În grad, numerele indică conținutul mediu de siliciu al ferrosiliciului. De exemplu, FS45 conține 41-47 % Si;

- Ferromanganul (GOST 4755-80) este subdivizat în carbon scăzut (0,5 % C), carbon mediu (1-2 % C) și carbon ridicat (7 % C). Ferromanganul cu carbon scăzut și carbon mediu conține 85 % Mn (cu excepția calității FMn2.0, care conține 75 % Mn). În clasa ferromanganesei cu conținut scăzut de carbon, numărul indică conținutul mediu de carbon. De exemplu, FMn1.5 conține 1,5 % C. În clasa ferromanganului cu conținut ridicat de carbon, numărul indică conținutul mediu de mangan, de exemplu FMn75 conține 75 % Mn. În clasa ferromanganului, litera A indică un conținut redus de fosfor, de exemplu FMn78A conține 0,05 % P, litera K indică un conținut redus de siliciu, de exemplu FMn78K conține până la 1 % Si, litera C indică un conținut crescut de siliciu, de exemplu FMn75AC6 conține 6 % Si;

- Ferocromul (GOST 4757-79) este subdivizat în: cu conținut scăzut de carbon (0,01-0,5 % C), cu conținut mediu de carbon (1-4 % C), cu conținut ridicat de carbon (6,5-8 % C) și nitrurat (1-6 % N), a cărui marcă conține litera H. În toate tipurile de ferocrom, conținutul de crom este cuprins între 60-68 %. În marca ferocromului, cifrele indică conținutul de carbon, de exemplu FCHOO6A conține 0,06 % C, iar în marca ferocromului nitrurat — conținutul de azot, de exemplu FCHN200A conține 2 % N. Litera C indică un conținut mai mare de siliciu (până la 10 %), în timp ce literele A și B indică conținuturi diferite de fosfor;

- Ferrotitaniul (GOST 4761-80) este produs în douăsprezece clase cu un conținut de titan de la 20 la 68 %, de exemplu FTi 68 conține 68 % Ti Literele A și B din clasa ferotitaniului indică conținutul de fosfor;

- ferofosforul conține până la 18 % P.

Materialele feroase cu un procent ridicat, unele metale (magneziu, staniu) și ligaturile sunt utilizate pentru prelucrarea în cuvă a aliajului — midificare și aliere.

Pregătirea materialelor de încărcare pentru topire (tăierea încărcăturii)

În funcție de dimensiunea cuptorului, fonta brută de furnal poate fi introdusă în încărcătură sub formă de piese turnate întregi sau mărunțită prin rearanjare. Ferroaliajele cu procentaj ridicat destinate adăugării în încărcătură sunt zdrobite pentru a facilita cântărirea, iar pentru prelucrarea în cuvă sunt zdrobite la dimensiunea necesară.

Resturile de oțel sunt tăiate în atelierul de fier vechi, iar resturile de fontă sunt sparte sub copcă. În toate cazurile, dimensiunea bucăților de retur, a resturilor de mașini și a altor materiale utilizate pentru topirea în cuptor nu trebuie să depășească 1/3 din diametrul interior al cuptorului pentru a evita agățarea în încărcătura cuptorului și perturbarea procesului de topire. Trebuie avut în vedere faptul că ferrosiliciul cu un conținut de siliciu de peste 20%, ferromanganul și ferrosilicochromul sunt nemagnetice și nu se folosesc spălătoare magnetice pentru transportul acestora.

Combustibil pentru arbori

Un combustibil este o substanță care produce o cantitate mare de căldură atunci când arde. Această căldură poate fi utilizată în industrie și în gospodării.

În funcție de starea agregată, toate tipurile de combustibil sunt împărțite în solide naturale (lemn de foc, turbă, cărbune brun și greu, antracit și șisturi bituminoase) și artificiale (cărbune, cocs), lichide naturale (petrol) și artificiale (benzină, parafină, păcură); gazoase naturale (gaze naturale) și artificiale (cocs, furnal, generator etc.).

În cea mai mare parte, furnalele funcționează cu combustibil solid — cocs.

Principala cantitate de căldură în arderea combustibililor solizi este eliberată ca urmare a arderii carbonului. Hidrogenul este volatilizat atunci când este încălzit la 500-600 °C; oxigenul, azotul, sărurile minerale și umiditatea sunt balast. În timpul arderii sulfului se degajă o cantitate mare de căldură, dar prezența acestuia în combustibil este nedorită, deoarece parțial trece în metal, parțial sub formă de 302 rămâne în produsele de ardere, otrăvind mediul. Cu cât combustibilul conține mai mult carbon și mai puține substanțe volatile și balast, cu atât este mai complet pentru topirea în furnal. Cocsul de turnătorie produs în cocserii în timpul distilării uscate (fără acces la aer) a cărbunelui cocsificabil este cel mai potrivit pentru topirea în furnal. Procesul de cocsificare constă în faptul că, atunci când este încălzit la 1000-1100 ° C, substanțele volatile sunt eliberate din cărbune, iar întreaga masă — »turta de cocs» se întărește ireversibil, crapă, formând bucăți de cocs.

Combustibilul trebuie să fie rezistent la temperaturi ridicate. În arborele cuptorului, blocul de combustibil nefuncțional încins la roșu trebuie să reziste presiunii întregii coloane de materiale de încărcare; atunci când este încărcat, acesta este supus unei încărcări de șoc din partea blocului de metal care cade în arbore. Pentru a verifica rezistența mecanică a combustibilului se utilizează proba de tambur tehnologic. Se prelevează o probă de cocs de 300 kg greutate, cu un conținut de umiditate de 5 %. Fracțiunile mai mari de 60 mm sunt cernute din eșantion, cântărind 150 kg. Aceasta este împărțită în trei părți a câte 50 kg fiecare. Două părți sunt supuse unui test de rezistență, pentru care o greutate de 50 kg este plasată într-un tambur cu un diametru de 1000 mm și o lungime de 1000 mm și rotită timp de 4 minute la o frecvență de 25 mi n-1 . După aceea, eșantionul este cernut printr-o sită cu o dimensiune a ochiurilor de 40 mm. Masa reziduală a fracțiunii de pe sită în raport cu masa inițială a eșantionului, exprimată ca procent, este M40. Reziduul după cernerea pe o sită cu ochiuri de 10 mm (M10) nu trebuie să depășească 12 %.

Pentru a determina rezistența la temperaturi ridicate, o bucată de combustibil este încălzită la 900 °C și aruncată pe o placă metalică de la o înălțime de 600 mm. Combustibilul rezistent la căldură nu trebuie să se rupă în mai mult de 2-3 bucăți.

Combustibilul trebuie să aibă o reactivitate minimă, adică capacitatea de a reduce dioxidul de carbon în monoxid de carbon. Reacția de interacțiune a dioxidului de carbon cu carbonul din combustibil se desfășoară cu absorbția unei cantități mari de căldură, astfel încât, cu cât se desfășoară mai complet în zona burdufului inactiv al cuptorului, cu atât mai puțină căldură rămâne pentru topirea și supraîncălzirea fierului lichid. Reactivitatea este testată în condiții de laborator. Prin suspensia zdrobită de combustibil, încălzită la 900 ° C, trece dioxidul de carbon. Cantitatea (în procente) de dioxid de carbon redus este o măsură a reactivității: 25 % — reactivitate scăzută, 25-50 % — medie, mai mult de 50 % — ridicată.

Bucățile de combustibil pentru cuptor trebuie să fie de aceeași dimensiune și să respecte GOST 3340-71. Dimensiunea bucăților de cocs determină condițiile procesului de ardere a carbonului din combustibil și de reducere a dioxidului de carbon, precum și întreaga desfășurare a topirii cuptorului. Combustibilul trebuie să fie dens, adică porozitatea sa nu trebuie să depășească 30%. Cu cât porozitatea este mai mare, cu atât reactivitatea este mai mare și rezistența mecanică a combustibilului este mai scăzută. Conținutul de sulf trebuie să fie minim, nu mai mare de 1,4 %, deoarece metalul în contact cu combustibilul și gazele este saturat cu sulf, ceea ce îi deteriorează calitatea.

Conținutul de cenușă al combustibilului trebuie să fie minim și nu trebuie să depășească 10-12 %. Cenușa este un balast care reduce capacitatea termică a combustibilului. Ea intră în zgură, crescând cantitatea acesteia, ceea ce complică funcționarea cuptorului. Acest lucru necesită un consum sporit de flux pe cenușa de zgură.

Fisurarea combustibilului trebuie să fie redusă la minimum. Prezența fisurilor în bucățile de cocs crește reactivitatea acestuia și îi reduce rezistența mecanică.

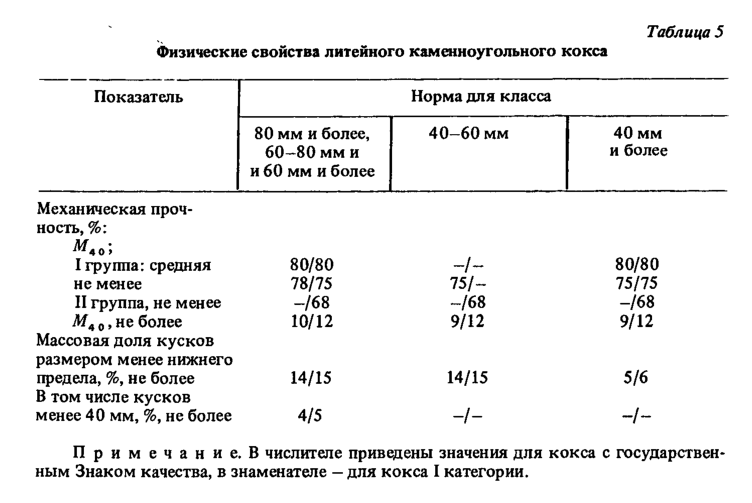

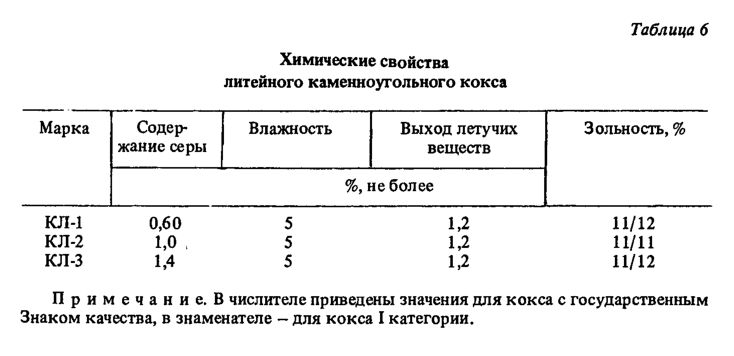

Cocsul de cărbune de turnătorie (GOST 3340-71) este subdivizat în funcție de conținutul de sulf în trei clase (KL-1, KL-2, KL-3), în funcție de dimensiunea bucăților în clase (80 mm și mai mult, 60 mm și mai mult, 40 mm și mai mult, 60-80 și 40-60 mm). Proprietățile sale fizice sunt prezentate în tabelul 5, iar proprietățile sale chimice sunt prezentate în tabelul 6.

Un înlocuitor parțial al cocsului de turnătorie este termoantractul de turnătorie (GOST 7749-65), obținut prin tratarea termică a antracitului fără acces la aer. Termoantractul este împărțit în două clase (40-80 și 80-120 mm) în funcție de mărimea fracțiilor. Acesta trebuie să îndeplinească următoarele cerințe: fracția masică de umiditate nu mai mult de 2 %; conținutul de cenușă pentru prima clasă nu mai mult de 6 %, pentru a doua — nu mai mult de 10 %; conținutul de sulf pentru prima clasă nu mai mult de 1 %, pentru a doua — nu mai mult de 1,75 %; fine nu mai mult de 5 %.

Un bun combustibil pentru cuptoare este cocsul sintetic (pekotochy) obținut prin tratarea termică a brichetelor fabricate pe bază de cărbune slab din Donețk și cenușă de cărbune. Cocsul de pecottage este mai bun decât cocsul de turnătorie din punct de vedere calitativ, deoarece are o porozitate mai mică (aproximativ 20%), reactivitate scăzută, dimensiuni strict definite ale bucăților de formă sferică corectă și conținut scăzut de sulf.

Un înlocuitor mai puțin calitativ al cocsului de turnătorie este cocsul de furnal din regiunile estice ale URSS (GOST 13898-80), care este etichetat cu literele KD. Prin natura sa, cocsul de furnal are o reactivitate ridicată, o porozitate ridicată, se caracterizează prin bucăți de dimensiuni mai mici și rezistență scăzută. O cantitate mare este necesară pentru topirea furnalelor.

Antracit de turnătorie poate fi un substitut pentru cocsul de turnătorie, care are o rezistență și o stabilitate termică considerabile. Conținutul ridicat de sulf nu permite înlocuirea completă a cocsului cu acesta. Cel mai adesea se utilizează un amestec de antracit și cocs de turnătorie.

Antracit, care are o reactivitate mai scăzută și o putere calorifică mai mare decât cocsul, poate fi utilizat drept combustibil pentru furnale. Antracit poate fi adăugat la cocs într-un anumit raport, deoarece acesta se fisurează și bucăți mici se încurcă în zgură, ceea ce duce la întreruperea procesului de topire.

Substituenții incompleți ai cocsului de turnătorie sunt cărbunele, cocsul de turbă. Acești combustibili au o reactivitate ridicată, în timpul arderii se formează în principal monoxid de carbon, consumul de combustibil crește de 3-5 ori cu o scădere semnificativă a productivității cuptorului. Cu toate acestea, atunci când sunt utilizate, conținutul de sulf din fonta brută scade.

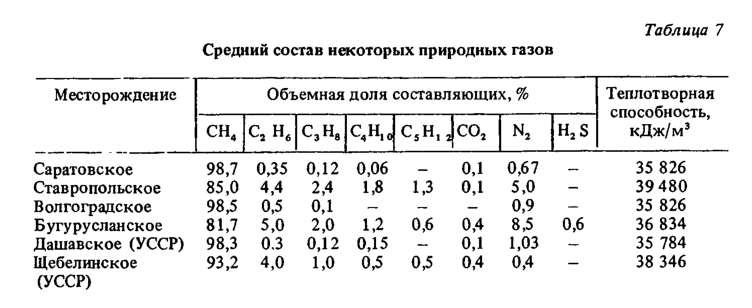

Gazul natural, utilizat în cuptoarele cu gaz de cocserie și gaz, servește, de asemenea, drept combustibil. Acesta este utilizat pe scară largă în secțiile de topire pentru încălzirea aerului, aprinderea cuptoarelor, încălzirea lingurilor și uscarea jgheaburilor cuptoarelor. Caracteristicile gazelor naturale din unele domenii sunt prezentate în tabelul 7.

Uleiul combustibil (GOST 10585-75) utilizat în cuptoarele cu cocs poate servi, de asemenea, drept combustibil pentru cuptoare. În producția turnătoriilor se utilizează păcură de 40 și 100 de grade.

Fluxuri

La topirea fontei în furnal, ca fluxuri care reduc vâscozitatea zgurii, se utilizează piatra de var, varul, fluorina, uneori zgura de foc deschis, minereul de apatitonepheline.

Piatra de var trebuie să fie de culoare gri deschis până la gri închis și să îndeplinească următoarele cerințe: trebuie să conțină cel puțin 97 % CaCO3au o dimensiune a bucăților de 70-150 mm. În plus față de calcar ca fondant se pot utiliza cretă și marmură, precum și var proaspăt ars în bucăți care conțin 88-93 % CaO; 2,0 % MnO, nu mai mult de 2,0 % SiO.2, nu mai mult de 0,2 % S.

Fluorura (GOST 7618-83) trebuie să conțină 65-85 % CaF2 clasele FC (fluorit sortat în bucăți), FG (concentrat de grafit), FO (granule arse). De obicei, fluorina se utilizează în locul calcarului până la 30 % din masa totală a fluxului înlocuit. Utilizarea sa asigură o lichiditate mai mare a zgurii, reduce întărirea. Cu toate acestea, corodează căptușeala cuptorului.

Pentru lichefierea zgurii la fluxuri se adaugă uneori sare de masă cu granulație de maximum 20 mm.

Ca fondant se utilizează și principalul zgură de câmp deschis cu următoarea compoziție, %: nu mai mult de 25 SiO2; 5 CaO + MgO, nu mai puțin de 20 FeO + MnO, nu mai mult de 2 P2O5, nu mai mult de 3 CaS. Îl dau de 2 ori mai mult decât calcarul.

Minereul de apatitonefelită este utilizat ca flux atunci când este necesar să se mărească conținutul de fosfor al fontei brute.