Căptușeala convertorului de oxigen este supusă unui număr de efecte distructive. Acestea includ: mecanice, care includ impactul asupra căptușelii în timpul încărcării cu încărcătură, impactul abraziv al fluxului de gaz în mișcare la viteză mare care transportă particule solide și lichide de diferite dimensiuni și compoziții, impactul eroziv al topiturii în mișcare, impactul chimic (inclusiv coroziv) asupra căptușelii al diferitelor zgurii, topituri, praf de topitură, materiale care formează zgură, impactul termic datorat fluctuațiilor bruște de temperatură asociate cu operațiunile tehnologice, precum și denivelările distribuției zgurii, prafului de topitură, zgurii și materialelor care formează zgură.

Vitezele ridicate ale tuturor proceselor caracterizate prin topirea convertoarelor de oxigen determină distrugerea intensivă a materialelor refractare convenționale utilizate în unitățile siderurgice și necesită utilizarea materialelor refractare cu proprietăți speciale pentru a încetini procesele de distrugere a acestora.

Următoarele tipuri de materiale refractare sunt utilizate pentru zidirea stratului de lucru al căptușelii convertoarelor de oxigen în contact cu metal lichid și zgură:

- Nefierte cu o bază de rășină CaO și MgO și legătură de smoală (rășină dolomită, rășină magnezită dolomită, rășină magnezită).

- Aceleași materiale refractare supuse unui tratament termic.

- Periclase (magnezită), dolomită și magnezită-dolomită arse, impregnate cu rășină.

- Periclase-carbonacee (magnezită-carbonacee) nearse care conțin 12-23 % C (grafit).

- Produse de periclază-cromită (magnezie-cromită) și cromită-periclază (cromomagnezită) arse.

În uzinele naționale, aproape peste tot, pentru căptușirea stratului de lucru al convertoarelor se utilizează materiale refractare nearse din CaO și MgO pe liant de rășină sau smoală, atât fără tratament termic, cât și supuse unui tratament termic suplimentar. Cel mai ieftin dintre acestea este dolomita legată cu rășină, fabricată pe bază de dolomită neaderentă și ieftină. Celelalte materiale refractare enumerate mai sus sunt mai scumpe, datorită conținutului mai ridicat de MgO, dar durabilitatea căptușelilor realizate din acestea este ceva mai mare decât cea a dolomitei rășinoase.

La uzinele din străinătate, pe lângă materialele refractare recoapte cu rășini similare (supuse unui tratament termic și fără acesta)( pentru căptușirea atât a întregului strat de lucru, cât și a locurilor de uzură crescută, se folosesc adesea materiale refractare recoapte impregnate cu rășini pe bază de MgO și CaO și materiale refractare periclase-carbon. Produsele refractare arse impregnate cu rășină sunt mai scumpe decât produsele refractare nearse, dar asigură o durabilitate îmbunătățită a căptușelii. Refractarele periclase-carbonacee, care au fost utilizate pe scară largă în ultimii ani, oferă, de asemenea, o rezistență îmbunătățită a căptușelii în comparație cu refractarele nearse legate cu rășină.

Producția de materiale refractare din periclase-carbon este în curs de desfășurare la uzinele naționale. Aceste materiale refractare sunt utilizate pentru căptușirea fundurilor convertoarelor cu suflare combinată și vor fi utilizate, în special, pentru căptușirea convertoarelor atelierului MMK aflat în construcție. Din cauza faptului că încălzirea materialelor refractare nearse care conțin smoală eliberează substanțe nocive (cancerigene), se preconizează producerea de materiale refractare periclase-carbonacee folosind ca liant rășini sintetice (rășini fenolice, denumite și bachelită).

Refractarele periclase-cromite arse (anterior, unele dintre varietățile lor se numeau periclase-spinelide) sau cromitopericlase sunt utilizate în uzinele naționale pentru căptușirea stratului de lucru în unele cazuri, cel mai adesea în absența refractarelor nearse cu liant de rășină, deoarece durabilitatea lor este mai mică decât cea a refractarelor cu liant de rășină. Cărămizile de periclase-cromit sunt utilizate în mod constant pentru căptușirea convertoarelor de la Nizhny Tagil Iron and Steel Works (NTMK), unde se prelucrează fontă brută cu vanadiu. Motivul pentru aceasta este că zgura valoroasă de vanadiu obținută în timpul suflării unei astfel de fontă brută nu ar trebui să conțină oxid de calciu, care ar intra în zgură la dizolvarea căptușelii, dacă aceasta ar fi făcută pe bază de dolomită (CaO-MZhO).

Refractarele de conversie trebuie să îndeplinească următoarele cerințe de bază: să aibă o rezistență ridicată la zgură metalică și la căldură; să aibă o rezistență mecanică crescută și rezistență la efectul de abraziune al topiturilor și materialelor de încărcare la temperaturi ridicate; să aibă un coeficient relativ scăzut de dilatare termică; să nu fie deficitare și să aibă un cost relativ scăzut.

Oxizii de fier sunt prezenți în mod constant și sunt cele mai active componente ale zgurii topite în raport cu materialele refractare, deoarece reduc brusc punctul de topire al aproape tuturor compușilor incluși în materialele refractare utilizate. Prin urmare, în compoziția materialelor refractare de conversie este necesar să se introducă componente care reduc activitatea oxizilor de fier fără a încălca proprietățile materialelor refractare. În aceste scopuri, cel mai potrivit element s-a dovedit a fi carbonul, care face parte din rășini și pecs din producția de cocs-chimic. În practica proceselor de conversie, cele mai răspândite sunt materialele refractare nearse pe liant de rășină sau smoală. De obicei, se utilizează gudron de cărbune sau smoală cu ulei antracenic. Aceste materiale îndeplinesc mai multe funcții importante în materialele refractare. În primul rând, prin legarea granulelor refractare între ele, ele permit obținerea unor produse turnate cu o rezistență mecanică suficient de ridicată în stare rece. În al doilea rând, formând pelicule impermeabile pe suprafața granulelor, ele protejează produsele de hidratarea rapidă. În al treilea rând, atunci când căptușeala este încălzită, acestea se coclitează. Agregatul de cocs rezultat leagă granulele refractare între ele, asigurând rezistența necesară la temperaturi de funcționare ridicate. În al patrulea rând, gudronul și smoala sunt surse de carbon chimic activ. Ca urmare, rezistența la zgură a materialelor refractare crește brusc, în principal datorită reducerii efectului distructiv al oxizilor de fier.

Trebuie remarcat faptul că utilizarea smoală ca liant permite creșterea rezistenței refractarelor în comparație cu produsele legate cu rășină cu 10…13%, rezistența la hidratare crește de aproape 1,5 ori.

În contact cu zgura topită, oxizii de fier care migrează în refractar interacționează în principal cu carbonul liantului, ceea ce duce la o scădere bruscă a activității lor. Apariția fazei gazoase sub formă de CO și presiunea sa parțială relativ ridicată inhibă avansarea tuturor celorlalte componente ale zgurii în refractar prin m-micropori și fisuri.

În timpul funcționării, în refractar apare o structură zonală specifică, caracterizată prin prezența zonei fluxate sau de lucru, care este un refractar impregnat cu topitură de zgură; stratul decarburizat, în care componentele de zgură sunt practic absente; și zona de refractar nealterat. Toate zonele trec treptat una în cealaltă. Uzura căptușelii are loc în mod continuu odată cu formarea zonei decarburizate care se deplasează constant în adâncimea refractarului. La rândul său, rata de formare a zonei decarburizate depinde în mod direct de factori precum calitatea produselor refractare, activitatea oxizilor de fier din zgură, condițiile de temperatură ale procesului și intensitatea mișcării fazelor în contact.

Activitatea oxizilor de fier, schimbările de temperatură și intensitatea mișcării fazelor sunt determinate de tehnologie, care, de regulă, este stabilită pentru anumite tipuri de oțel și metode de turnare,

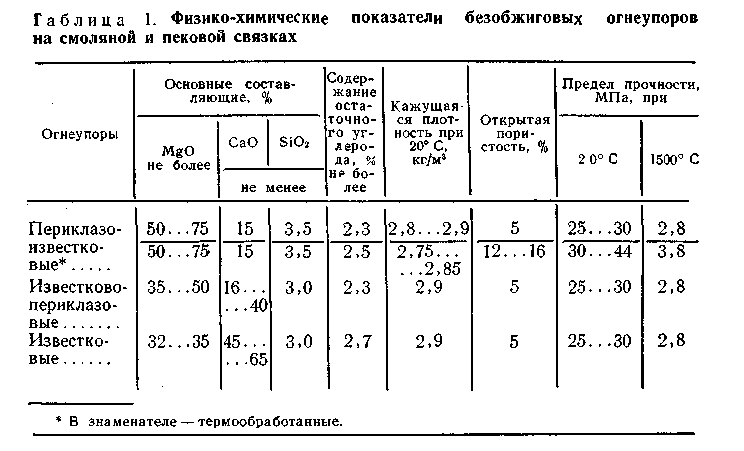

În aceste condiții, este posibilă reducerea uzurii materialelor refractare numai prin îmbunătățirea calității acestora, care trebuie să se caracterizeze printr-o densitate ridicată a produselor, un număr ridicat de cocs al liantului utilizat și puritatea materialelor inițiale în ceea ce privește conținutul de impurități nocive, cum ar fi SiO2 și R2O3a căror sumă nu trebuie să depășească 2 … 3%. În prezent, pentru fabricarea produselor refractare, se utilizează dolomită arsă și periclază, precum și diverse amestecuri ale acestora pentru a obține materiale refractare pe bază de rășină și cenușă periclaeo-calcar, periclază, var-periclază. Aceste materiale cu o anumită compoziție fracționată sunt amestecate cu gudron de cărbune deshidratat sau cenușă, încălzite la 130, 150 ° C. Cantitatea acestuia din urmă este de obicei de 5 . Cantitatea acesteia din urmă este de obicei de 5 … 7%. Masa rezultată este presată sub presiune (≥130 … 150 MPa) produse modelate. Dezavantajul acestor materiale refractare fără recoacere este durata lor limitată de valabilitate, care nu depășește 3 … 7 zile, în funcție de compoziția materiilor prime și de calitatea producției.

O condiție obligatorie pentru funcționarea cu succes a tuturor materialelor refractare cu rășină sau lipite cu smoală este arderea lor după finalizarea retușării convertorului. În procesul de ardere are loc cocsificarea rășinii, care crește rezistența materialelor refractare la temperaturi ridicate. Arderea se realizează prin arderea cocsului în oxigen furnizat prin intermediul unui tuyere. Debitul de oxigen trebuie să asigure o atmosferă reducătoare în spațiul de lucru al convertorului. Creșterea temperaturii se realizează în ritmuri diferite, luând în considerare modificările rezistenței materialelor refractare în timpul încălzirii și descompunerea legăturii rășinii. De obicei, în timpul primelor 10 … 15 minute, în funcție de tipul de material, încălzirea se efectuează la o rată de 30 … 45 deg/min până la 300 … 550 ° C. Datorită conductivității termice scăzute a materialelor refractare legate cu rășină, este posibilă încălzirea rapidă, fără colaps, și fixarea în procesul de cocsificare a unui strat relativ subțire de căptușeală, fără a modifica temperatura și rezistența inițială a straturilor adânci de căptușeală. Apoi rata de încălzire este redusă la 5. 7 deg/min. Acest lucru permite desfășurarea procesului de cocsificare fără emisii violente de gaze la descompunerea hidrocarburilor din rășină, ceea ce duce la distrugerea stratului cocsificat. În plus, la încălzirea lentă are loc descompunerea hidrocarburilor complexe cu eliberarea și depunerea în refractar a unei cantități suplimentare de carbon. Când temperatura atinge 800… 900 0 C, stratul încrustat al căptușelii atinge o valoare semnificativă. Prin urmare, la sfârșitul arderii, viteza de încălzire este mărită până la 15… .20 deg/min și temperatura este adusă la 110 °C.

Cu toate acestea, practic toate fabricile au propriile regimuri de ardere, dezvoltate ținând cont de calitatea materialelor de bază, condițiile de fabricare a produselor turnate și procesul tehnologic de topire.

Proprietățile operaționale ale produselor refractare legate cu rășină sunt îmbunătățite semnificativ în cazul tratamentului termic preliminar al acestora. În acest scop, produsele sunt supuse unei expuneri prelungite într-o atmosferă reducătoare la 550 … 600°C. Ca urmare a acestui tratament, cocsificarea rășinii are loc la o adâncime mai mare, cu o pierdere minimă de carbon. Tratamentul termic face materialul mai durabil, rezistent la zgură, crește durata de valabilitate de peste 3 ori și reduce de 2…3 ori timpul de încălzire a căptușelii.

Pentru a crește rezistența, rezistența la căldură, densitatea, rezistența la metal și zgură și pentru a reduce porozitatea produselor refractare, acestea sunt supuse, după tratamentul termic, unei impregnări suplimentare cu rășină sau smoală. Produsele sunt introduse în autoclave, unde sunt vacuumate la o presiune reziduală de 0,005… 0,01 MPa și impregnate cu rășină l a-250°C timp de 1,5… . 2,0 ч.

Ca urmare a acestui tratament, conținutul de carbon crește până la >7%, porozitatea deschisă scade la 2…3%, iar rezistența la temperaturi ridicate (la 1500° C) crește până la 7,0 MPa. Astfel de materiale refractare sunt necesare în special pentru căptușirea celor mai uzate zone.

Rezistența materialelor refractare lipite cu rășină variază într-un interval larg, ceea ce se explică prin varietatea lianților utilizați și a metodelor tehnologice de producție, și crește odată cu creșterea conținutului de MgO în materialul refractar. Rezistența produselor nearse în prima zi după fabricație este de obicei de 25-65 MPa, dar apoi scade brusc, ceea ce este o consecință a slăbirii structurii ca urmare a hidratării. Rezistența la temperaturi ridicate (începutul deformării sub o sarcină de 0,2 MPa) a materialelor refractare pe bază de rășină care conțin dolomită este mai mică decât cea a materialelor refractare arse; numai magneziul pe bază de rășină are o rezistență aproximativ egală sau ușor mai mare decât produsele arse pe bază de MgO și Cg2O3.

Porozitatea deschisă a materialelor refractare brute legate cu rășină este scăzută, dar crește semnificativ după arderea prin cocsificare ca urmare a arderii liantului. Densitatea aparentă determinată de porozitatea deschisă scade în consecință (de la 2,68-3,2 la 2,56-2,97 g/cm 3 după ardere). S-a stabilit că, cu cât porozitatea este mai mică după coacere și cu cât densitatea aparentă este mai mare, cu atât durabilitatea căptușelii convertorului este mai mare.

Pelicula de cocs crește rezistența la căldură a materialului refractar. Rezistența la căldură a dolomitei de rășină și a dolomitei de magneziu de rășină este ușor mai mare decât cea a materialelor refractare obișnuite, rezistența la căldură a magneziului de rășină fiind semnificativ mai mare.

Conținutul de carbon după arderea cu cocs (reziduuri de cocs) în materialele refractare legate cu rășină este de 2,1-4,3 % și, pe măsură ce crește, crește rezistența refractarului după ardere, rezistența la zgură și rezistența căptușelii.

Compararea proprietăților de bază ale materialelor refractare nearse și arse arată că acestea nu diferă prea mult, astfel încât rezistența mai mare a căptușelii realizate din materiale refractare legate cu rășină în condițiile de topire a convertorului se explică prin rezistența mai mare la zgură asociată cu prezența unei pelicule de cocs în materialul refractar, care învăluie granulele refractare. Carbonul este aproape insolubil în zgură, astfel încât filmul împiedică umezirea granulelor refractare cu zgură și dizolvarea lor în zgură. În cazul materialelor refractare periclase-carbonate, un rol similar îl joacă particulele mici de carbon distribuite între granulele refractare.

Dezavantajul materialelor refractare necombustibile care conțin dolomită este tendința lor ridicată la hidratare, care constă în faptul că oxidul de calciu interacționează cu umiditatea din atmosfera înconjurătoare prin reacția CaO + H20 = Ca(OH)2. Particulele formate de Ca(OH)2 au un volum cu 40-60 % mai mare decât CaO, în urma cărora granulele de dolomită se umflă, iar produsul însuși se fisurează și se rupe. În acest sens, dolomita rășinoasă și dolomita magnezitică rășinoasă pot fi depozitate după fabricație timp de cel mult două până la patru zile, izolate de atmosferă (sub o hotă).

Caracterizând refractarele nearse în general, se poate observa că rezistența căptușelii convertorului crește odată cu creșterea conținutului de MgO, a conținutului de reziduuri de cocs, a rezistenței mecanice și a densității produselor odată cu scăderea conținutului de SiO și a R2 și R2О3. Utilizarea cuptorului ca liant în locul rășinii asigură o creștere a reziduului de cocs și a rezistenței materialului refractar, reducând porozitatea și tendința la hidratare, reducând creșterea materialului refractar în timpul arderii, reducând oxidabilitatea reziduului carbonat în timpul serviciului refractarului și crescând durabilitatea căptușelii (cu 10-25% ).

Tratamentul termic al produselor nearse conduce la o creștere a reziduurilor de cocs, mărește rezistența la zgură a materialului refractar și rezistența acestuia în stare coxată, reduce semnificativ tendința la hidratare, facilitează arderea căptușelii și contribuie la creșterea durabilității căptușelii.

Materialele refractare arse și impregnate cu rășină au o rezistență mai mare (de două sau mai multe ori) la temperaturi ridicate decât materialele refractare nearse, ceea ce asigură o durabilitate sporită a căptușelii, în special în zonele expuse la impact și la fluxul gazelor de ardere. Refractarele periclase-carbonacee au o rezistență la căldură, la zgură și la metal mai mare decât refractarele nearse legate cu rășină și cele arse cu impregnare cu rășină, iar odată cu utilizarea lor crește rezistența căptușelii convertorului. În același timp, refractarele periclase-carbonice au o conductivitate termică ridicată (de două sau trei ori mai mare decât cea a rășinii-periclase), ceea ce poate duce la creșterea pierderilor de căldură.