Bazele teoretice ale producției de materiale refractare au fost schițate pentru prima dată de academicianul A. A. Baikov, care a considerat procesul de transformare a masei pulverulente într-un agregat cristalin solid drept un proces de recristalizare a materialului refractar în faza lichidă la o anumită temperatură. În ceea ce privește caracteristicile de bază, acest proces este similar cu procesul de întărire a cimentului amestecat cu apă. Prin urmare, materialele refractare pot fi denumite „cimenturi la temperaturi înalte”, iar produsele refractare finite realizate din acestea pot fi denumite „betoane la temperaturi înalte”.

La fabricarea produselor refractare, o masă formată din materiale refractare cu o anumită compoziție chimică și un liant este supusă turnării, uscării și arderii. În procesul de turnare, produsul este modelat pe prese de turnare speciale. Uscarea elimină excesul de umiditate, iar produsul dobândește o anumită rezistență inițială. Procesul de ardere poate fi împărțit în trei perioade: în timpul primei perioade, temperatura este ridicată treptat până la o temperatură suficient de ridicată, determinată de compoziția chimică și mineralogică a masei; în timpul celei de-a doua perioade, suficient de lungă, temperatura este menținută la un anumit nivel; în timpul celei de-a treia perioade, temperatura este redusă la normal și produsele arse sunt răcite.

A doua perioadă este cea mai importantă pentru calitatea produsului. La începutul acestei perioade, produsul care urmează să fie ars este o masă formată din boabe individuale sau boabe de material refractar impregnate și umezite cu o cantitate mică de lichid topit. Această fază lichidă se formează prin interacțiunea oxidului principal, care este materialul refractar, cu toate impuritățile prezente în masă. Cantitatea de topitură formată depinde de temperatură și de cantitatea de impurități, cu cât temperatura de ardere este mai ridicată în a doua perioadă și cu cât impuritățile sunt mai multe, cu atât se formează mai multă topitură. Ca urmare a recristalizării în topitură la sfârșitul celei de-a doua perioade, particulele solide formează un agregat cristalin dens. În acest caz, masa își pierde friabilitatea și dobândește rezistență mecanică. Această transformare are loc la o temperatură constantă (care este mai mică decât punctul de topire al materialului refractar) prin recristalizarea materialului refractar într-o cantitate mică de fază lichidă.

Gradul de dizolvare a oxidului de bază în topitură și, în consecință, gradul complet de recristalizare a acestuia depind de gradul de zdrobire a materialului de bază, deoarece solubilitatea granulelor crește odată cu scăderea dimensiunii acestora. Un solid cu o rețea cristalină regulată are o solubilitate mai mică decât un solid cu o rețea deformată. Deformarea rețelei cristaline poate apărea în timpul arderii fie datorită transformării polimorfe însoțite de o modificare semnificativă a volumului, fie ca urmare a descompunerii unui compus chimic care face parte din materialul inițial.

Condițiile, a căror respectare este necesară pentru obținerea unor produse refractare de calitate, formulate de A. A. Baikov, sunt următoarele:

- Prezența în încărcătură a unor astfel de impurități cu care materialul refractar poate da topitură și se poate dizolva în ea;

- arderea la o temperatură care să asigure formarea cantității necesare de topitură

- menținerea la temperatura de ardere pentru o perioadă de timp suficientă pentru finalizarea procesului de recristalizare.

Conținut

- Clasificarea materialelor refractare

- Proprietățile de bază ale materialelor refractare

- Refractaritatea

- Deformarea sub sarcină la temperaturi ridicate

- Constanța formei și a volumului

- Rezistența termică

- Rezistența chimică

- Rezistența la zgură

- Conductivitatea termică

- Conductivitatea electrică

- Capacitatea termică

- Porozitatea

- Permeabilitatea la gaz

- Densitatea și masa volumetrică

- Aspect și structură

- Transportul și depozitarea produselor refractare

- Materiale refractare neformate și mortare refractare

- Produse cu cea mai mare refractabilitate

- Zirconiu și refractare cu zirconiu

- Produse Carborundum

- Materiale refractare carbonice

- Materiale refractare din cromit, cromomagnezit și magneziu-cromit

- Materiale refractare din forsterită și talc

- Materiale refractare din dolomit

- Materiale refractare din magnezit

- Materiale refractare cu conținut ridicat de alumină

- Argilă refractară și produse din argilă refractară

- Materiale refractare dinas

Clasificarea materialelor refractare

Materialele refractare sunt materiale de construcție care se deformează la temperaturi de cel puțin 1580° C și care pot rezista unei expuneri prelungite la temperaturi ridicate fără a-și schimba proprietățile fizice și mecanice.

În construcția cuptoarelor metalurgice, alături de materialele de construcție convenționale — beton armat, beton, cărămizi de construcție — se utilizează pe scară largă materiale cu destinație specială — metale refractare, termoizolante, termorezistente. Refractarele sunt de cea mai mare importanță în metalurgie, deoarece metalele și aliajele sunt produse în principal la temperaturi ridicate, iar productivitatea cuptoarelor depinde în mare măsură de calitatea refractarelor utilizate.

În funcție de compoziția chimică și mineralogică

În funcție de compoziția chimică și mineralogică, materialele refractare sunt împărțite în următoarele grupe.

- Silice — dinas (nu mai puțin de 92% SiO2), realizate din materiale cuarțoase (în principal cuarțit).

- Aluminosilicați, compuși din argile refractare și caoline, care includ argila refractară (până la 45% Al2O3 ) și materialele refractare cu conținut ridicat de alumină (peste 45% Al).2O3).

- Materialele refractare din magnezie sunt fabricate din minerale care conțin magneziu cu diferiți agenți de legătură. Acestea includ magnezita (cel puțin 85% MgO), dolomita (cel puțin 35% MgO și 40% CaO), forsterita (35-55% MgO și Cr2O3), spinel (MgO și Al2O3 în raport molecular) refractari.

- Materiale refractare din crom, care includ cromita (aproximativ 30% Cr2O3) și cromomagnezită (10 — 30% Cr2O3 și 30 — 70% MgO).

- Carbonice : grafit (30-60% C), cocs (70-90% C).

- Zirconic: zirconiu, format din ZrO2 și zirconiu, format din mineralul Zr2O3-SiO2.

- Oxizi — produse realizate din oxid de beriliu, oxid de toriu și oxid de ceriu.

- Materiale refractare din carburi și nitruri, care includ materiale refractare din carborundum (30-90% SiC) și materiale refractare din nitruri, carburi și sulfuri.

În funcție de gradul de refractare

În funcție de gradul de refractabilitate, materialele sunt împărțite în trei grupe:

- refractare (1580-1750° C);

- foarte refractare (1770-2000°C);

- foarte refractar (> 2000° C).

În conformitate cu GOST 4385 — 68, materialele refractare sunt împărțite în clase:

- Clasa 0 — refractaritate nu mai mică de 1750 ° C;

- Clasa A — refractaritate nu mai mică de 1730° С;

- Clasa B — refractare nu mai mică de 1670° С;

- Clasa B — rezistență la foc nu mai mică de 1580° C.

Prin tratament termic

În funcție de tratamentul termic produsele refractare se împart în:

- arse (arse după turnare);

- nefierte;

- fuzionate prin turnare.

În funcție de metoda de fabricație

În funcție de metoda de fabricație produsele refractare se împart în:

- turnate — forma este dată în timpul fabricării (produse refractare și termoizolante);

- neformate — forma este dobândită în procesul de aplicare (betoane refractare, mase de umplutură, acoperiri);

- mortare refractare — umpluturi de rosturi pentru zidăria refractară.

În funcție de complexitatea formei și a dimensiunilor

În funcție de complexitatea formei și dimensiunilor, produsele refractare în bucăți sunt împărțite în următoarele tipuri

- cărămidă normală;

- produs turnat;

- blocuri mari;

- produse speciale (creuzete, tuburi etc.).

Proprietățile de bază ale materialelor refractare

Adecvarea anumitor materiale refractare pentru fiecare caz în parte este evaluată în funcție de proprietățile fizice și de lucru de bază ale acestora.

Proprietățile de lucru sunt proprietățile materialelor refractare care îndeplinesc cerințele unui anumit caz. Principalele proprietăți ale materialelor refractare sunt refractabilitatea, rezistența termică, rezistența chimică, deformarea sub sarcină la temperaturi ridicate și constanța formei și a volumului, porozitatea, permeabilitatea la gaze, conductivitatea termică, conductivitatea electrică.

Refractaritatea

Refractaritatea este capacitatea materialelor de a rezista la temperaturi ridicate fără a fi deformate de propria greutate. Atunci când este încălzit, un material refractar se înmoaie inițial datorită topirii componentei sale fuzibile. La continuarea încălzirii, grosul începe să se topească, iar duritatea materialului scade treptat. Procesul de topire a materialelor refractare se exprimă prin trecerea treptată de la starea solidă la starea lichidă, iar intervalul de temperatură de la începutul înmuierii la topire ajunge uneori la câteva sute de grade. Prin urmare, temperatura de înmuiere este utilizată pentru caracterizarea refractabilității.

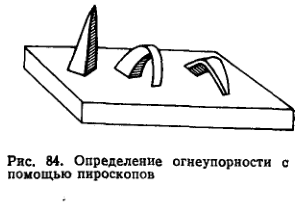

În acest scop, piroscoapele ceramice (PC) sunt utilizate pentru a determina caracterul refractar al materialelor. Piroscoapele sunt piramide trunchiate cu trei laturi, cu o înălțime de până la 6 cm, cu o bază sub forma unui triunghi echilateral cu laturile egale cu 1 cm.

Fiecare piroscop corespunde unei anumite temperaturi de înmuiere, adică temperatura la care piroscopul se înmoaie atât de mult încât vârful său atinge suportul (fig. 84). Etichetarea piroscopului indică refractaritatea sa redusă cu un factor de zece. Pentru a determina caracterul refractar al unui material, se realizează o piramidă din acesta la dimensiunile piroscopului. Piesa de încercare, împreună cu mai multe piroscoape cu numere diferite, este așezată pe un suport și introdusă într-un cuptor electric. Încercarea de refractare constă în observarea înmuierii (căderii) probelor în comparație cu piroscoapele în anumite condiții de încălzire. Capacitatea de refractare a materialului este indicată de numărul piroscopului cu care a căzut proba în același timp.

Deformarea sub sarcină la temperaturi ridicate

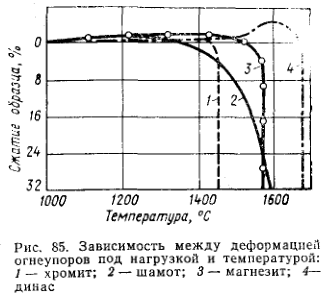

În zidăriile cuptoarelor, materialele refractare sunt supuse în principal forțelor de compresiune care cresc pe măsură ce cuptorul se încălzește. Pentru a evalua rezistența mecanică a refractarelor, se determină de obicei dependența de temperatură a variației deformației la sarcină constantă (fig. 85).

Încercările sunt efectuate pe o epruvetă cilindrică cu o înălțime de 50 mm și un diametru de 36 mm la o sarcină constantă de 1,96-10 5 Pa. Rezultatele testelor sunt prezentate sub forma unui grafic al variației înălțimii epruvetei cu temperatura. Pentru a caracteriza deformarea, se notează temperatura de debut a înmuierii, atunci când înălțimea epruvetei scade cu 4%, temperatura corespunzătoare unei modificări de 40% a înălțimii și intervalul de temperatură de înmuiere, reprezentând diferența dintre aceste două temperaturi.

Constanța formei și a volumului

Atunci când materialele refractare sunt încălzite în cuptoare, volumul lor se modifică din cauza a doi factori, dilatarea termică și contracția (sau creșterea). Expansiunea termică a majorității materialelor refractare este mică. Mult mai semnificativă este modificarea volumului refractarului la temperaturi ridicate datorită transformărilor care au loc. De exemplu, produsele din argilă refractară dau contracție ca urmare a formării unei anumite cantități de fază lichidă și a compactării ciobului. De obicei, această reducere de volum este mai mare decât dilatarea sa termică și duce la obținerea unor rosturi mai mari. Produsele Dyne cresc în volum atunci când sunt încălzite datorită proceselor suplimentare de recristalizare. Creșterea în volum a produsului în timpul utilizării favorizează etanșarea rosturilor de zidărie. Modificarea de volum a materialelor refractare este evaluată prin încălzirea în cuptor a unor probe măsurate cu precizie.

Rezistența termică

Rezistența termică se referă la capacitatea materialelor refractare de a nu se deteriora la schimbări bruște de temperatură. Acest lucru este deosebit de important pentru materialele refractare care lucrează în cuptoare discontinue. Rezistența termică a materialelor refractare este cu atât mai mare cu cât este mai mare coeficientul de transfer termic al materialului, porozitatea și granulația acestuia și cu cât este mai mic coeficientul de temperatură al expansiunii liniare, densitatea, dimensiunile produsului și modificările de volum în timpul transformărilor alotropice.

Pentru a determina rezistența termică, se utilizează o probă în formă de cărămidă. Proba este încălzită timp de 40 de minute la 850° C, apoi răcită timp de 8 — 15 minute. Ciclul de încălzire și răcire se numește schimbare de căldură. Răcirea se poate face numai în aer (schimb de căldură în aer) sau mai întâi în apă timp de 3 minute, apoi în aer timp de 5-10 minute (schimb de căldură în apă). Încălzirea și răcirea se efectuează până când pierderea de masă a probei (din cauza așchiderii) ajunge la 20 %. Rezistența termică este evaluată prin numărul de schimbări de căldură suportate.

Rezistența chimică

Rezistența chimică a materialelor refractare înseamnă capacitatea acestora de a rezista distrugerii cauzate de efectele chimice și fizice ale produselor formate în furnal — metal, zgură, praf, cenușă, vapori și gaze. Cel mai mare efect asupra materialelor refractare din cuptoarele de topire îl au zgurile. În funcție de acțiunea zgurii, refractarele pot fi împărțite în trei grupe — acide, bazice și neutre.

Produsele refractare acide sunt rezistente la zgurii acide care conțin cantități mari de SiO2dar sunt corodate de zgurii bazice. Dynas este un refractar acid. Dynas este rezistent la gazele oxidante și reducătoare.

Materialele refractare bazice sunt rezistente la zgurii bazice, dar sunt corodate de cele acide. Acestea includ materialele refractare care conțin var, magnezie și oxizi alcalini (dolomită, magnezită etc.).

Refractarele neutre (intermediare) care conțin oxizi amorfi reacționează atât cu zgurile acide, cât și cu cele bazice, într-o măsură ușor mai mică decât cele acide și bazice. Printre acestea se numără fierul cromic care conține FeO-Cr ca principal constituent.2O3.

Rezistența la zgură

Rezistența la zgură a materialelor refractare depinde de rata reacțiilor chimice ale materialelor refractare cu zgura și de vâscozitatea zgurii. În cazul zgurii vâscoase și al ratelor scăzute de reacție, materialul refractar poate funcționa bine. Odată cu creșterea temperaturii, rata reacțiilor chimice crește, iar vâscozitatea zgurii scade, astfel încât chiar și o creștere mică a temperaturii (25-30 ° C) duce la o creștere semnificativă a coroziunii refractarelor. Produsele poroase cu pori deschiși sunt mai puțin rezistente la zgură decât cele mai dense. Suprafața exterioară netedă a crustei de cărămidă rezistă mai bine acțiunii zgurii decât suprafața rugoasă a fracturilor. Fisurile din produs reduc, de asemenea, rezistența sa la zgură.

Două metode sunt utilizate pentru a determina rezistența zgurii — statică și dinamică. În metoda statică în produsul refractar se practică o gaură cilindrică în care se toarnă zgură fin măcinată. Produsul este încălzit într-un cuptor la temperatura sa de funcționare (dar nu sub 1450 ° C) și menținut la această temperatură timp de 3-4 ore. Rezistența la zgură se apreciază calitativ prin gradul de dizolvare a produsului în zgură și adâncimea de penetrare a acesteia în produs. În metoda dinamică pe cărămida refractară de testare, instalată în cuptor vertical, la o temperatură de 1450 ° C timp de 1 oră se toarnă zgură pulverizată (1 kg). Topindu-se și curgând pe suprafața cărămizii, zgura mănâncă prin șanțurile din aceasta. Pierderea de volum (în centimetri cubi), luând în considerare contracția suplimentară a cărămizii, determină rezistența zgurii la eroziune.

Conductivitatea termică

În funcție de scopul pentru care este utilizat refractarul, conductivitatea sa termică trebuie să fie ridicată sau scăzută. De exemplu, materialele pentru căptușirea cuptoarelor ar trebui să aibă o conductivitate termică scăzută pentru a reduce pierderile de căldură către spațiul înconjurător și pentru a crește eficiența cuptorului. Cu toate acestea, materialele pentru creuzete și mufe trebuie să aibă o conductivitate termică ridicată pentru a reduce scăderea temperaturii în pereții acestora.

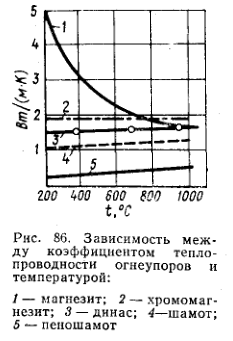

Pe măsură ce temperatura crește, conductivitatea termică a majorității materialelor refractare crește (Fig. 86). Excepțiile sunt magnezita și produsele din carborundum, a căror conductivitate termică scade. Conductivitatea termică a tuturor materialelor refractare scade odată cu creșterea porozității. Cu toate acestea, la temperaturi ridicate (peste 800-900° C), creșterea porozității are un efect redus asupra conductivității termice. Configurația și dimensiunea porilor, care determină transferul convectiv de căldură în interiorul porilor, devin influente. O creștere a conținutului de fază cristalină în material duce la o creștere a conductivității termice.

Conductivitatea electrică

Conductivitatea electrică este parametrul definitoriu al materialelor refractare utilizate pentru căptușirea cuptoarelor electrice. La temperaturi normale, în mod normal, toate materialele refractare sunt bune dielectrice. Pe măsură ce temperatura crește, conductivitatea lor electrică crește rapid și acestea devin conductoare. Conductivitatea electrică a materialelor cu porozitate ridicată scade la temperaturi ridicate.

Capacitatea termică

Capacitatea termică a materialelor refractare determină rata de încălzire și răcire a căptușelii și aportul de căldură pentru încălzire. Acest lucru este deosebit de important în cazul cuptoarelor discontinue. Capacitatea termică depinde de compoziția chimică și mineralogică a materialelor refractare. Aceasta este determinată prin metoda calorimetrică. De obicei, capacitatea termică crește ușor odată cu creșterea temperaturii. Valoarea sa medie este cuprinsă între 0,8-1,5 kJ/(kg-K).

Porozitatea

Toate produsele refractare sunt poroase. Dimensiunea porilor, structura și numărul lor variază foarte mult. Porii individuali sunt fie conectați între ei și cu atmosfera, fie sunt spații închise în interiorul produsului. Prin urmare, se face o distincție între porozitatea deschisă sau porozitatea aparentă, în care porii comunică cu atmosfera, porozitatea închisă, în care porii nu au ieșire la exterior, și porozitatea adevărată sau porozitatea totală, adică porozitatea totală.

Porozitatea deschisă este calculată pe baza absorbției de apă și a datelor de măsurare a volumului produselor refractare.

Permeabilitatea la gaz

Permeabilitatea gazului depinde de natura materialului refractar, de porozitatea deschisă, de omogenitatea structurii produsului, de temperatură și de presiunea gazului. Pe măsură ce temperatura crește, permeabilitatea la gaz a materialelor refractare scade, deoarece volumul de gaz crește, iar vâscozitatea acestuia crește. Refractoriile trebuie să aibă o permeabilitate la gaze cât mai scăzută, în special cele utilizate pentru fabricarea retortelor, muflelor, creuzetelor. Cea mai mare permeabilitate la gaze o prezintă produsele din argilă refractară, iar cea mai mică, dina.

Densitatea și masa volumetrică

Densitatea unui material este raportul dintre masa probei și volumul său, minus volumul porilor. Masa volumetrică este raportul dintre masa probei uscate la 105° C și volumul ocupat, inclusiv volumul porilor.

Aspect și structură

Toate produsele refractare sunt împărțite în clase în conformitate cu standardele elaborate. Clasa produselor refractare este determinată de gradul de abatere de la dimensiunile stabilite, de curbură, de înfrângerea colțurilor, de rotunjimea nervurilor, de prezența topiturilor individuale, a zgurii, a tăieturilor și a fisurilor. Abaterile de la dimensiuni sunt permise în limitele specificate în standardele relevante, în funcție de calitate. Curbura produselor este determinată de săgeata de deformare. Evident, cu cât curbura este mai mare, cu atât zidăria va fi mai puțin densă. Colțurile ciobite și nervurile ternite au, de asemenea, un efect negativ asupra calității zidăriei.

Topirea este topirea locală a suprafeței refractare cu formarea unei „caverne”. Topirea este cauzată de amestecarea insuficientă a încărcăturii în timpul producerii refractarului. Slagging-ul apare rapid la punctele de topire, chiar și la temperaturi relativ scăzute, astfel încât numărul de topiri pe suprafața produsului este strict limitat.

Scoria se formează pe suprafața produsului sub formă de excrescențe ca urmare a contaminării acestuia în timpul arderii cu nisip, argilă etc. Prezența zgurii pe suprafața produsului este, de asemenea, limitată.

Golurile (goluri cu lățimea de până la 0,5 mm) și fisurile (goluri mai mari de 0,5 mm) de pe suprafața produselor refractare cresc coroziunea zgurii și reduc rezistența lor mecanică. Acestea se formează în timpul procesului de ardere prin încălzirea sau răcirea neglijentă a produsului.

Materialul refractar de bună calitate trebuie să aibă o structură omogenă în fractură, fără goluri și stratificații. Granulele din fracțiuni diferite ar trebui să fie distribuite uniform pe suprafața fracturii, fără să cadă și să se spargă ușor.

Atunci când alegeți un material sau altul, este necesar să vă ghidați după cerințele de bază pentru acesta în fiecare caz în parte. De exemplu, materialul pentru pereții și bolta cuptorului de topire trebuie să aibă, în primul rând, o rezistență mecanică ridicată. Pentru pantele cuptorului trebuie utilizat refractar, mai rezistent la acțiunea zgurii formate într-un anumit proces metalurgic.

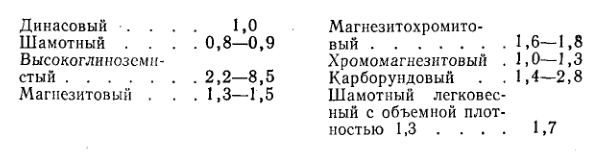

La selectarea materialelor refractare, trebuie să se țină seama de costul acestora. Costul comparativ al unei tone de cărămizi refractare de clasa I în raport cu costul cărămizilor dinasice este următorul:

Transportul și depozitarea produselor refractare

La livrarea către client, transportul și depozitarea corespunzătoare a produselor refractare finite asigură siguranța acestora, o bună calitate a zidăriei și caracteristici de performanță neschimbate. Atunci când sunt transportate în vagoane, cărămizile refractare sunt așezate în rânduri strânse pe întreaga suprafață a vagonului, cu ajutorul unor pene. Între rânduri se așează paie sau așchii de lemn. Atunci când sunt transportate în autovehicule, cărămizile sunt, de asemenea, stivuite strâns în rânduri și fixate între ele cu pene de lemn. Recent, cărămizile sunt transportate în containere, ceea ce sporește siguranța lor și facilitează încărcarea și descărcarea. Atunci când cărămizile sunt transportate la locul de muncă pe transportoare și tăvi, acestea nu trebuie să se lovească între ele sau cu părți ale dispozitivelor de transport.

Mortarele și pulberile sunt transportate în containere, saci de hârtie sau în vrac în vagoane curate.

Depozitele de depozitare pentru produsele refractare trebuie să fie închise. În timpul depozitării în aer liber, datorită umezelii și uscării alternative, înghețului și dezghețului, caracteristicile de performanță ale produselor refractare se deteriorează. Scăderea rezistenței la compresie după un an de depozitare în aer liber este de 27-30% pentru argilă refractară, 35% pentru dinas, 30% pentru produsele din magnezită. Este permisă depozitarea produselor din argilă refractară și dinas în depozite semi-închise pe timp de vară. Pulberile și mortarele refractare sunt depozitate în depozite închise, în containere separate.

Materiale refractare neformate și mortare refractare

Materialele refractare neformate sunt amestecuri de pulberi refractare de umplutură și liant.

Utilizarea materialelor refractare neformate permite simplificarea procesului de căptușire a cuptoarelor metalurgice, inclusiv punerea în aplicare a elementelor complexe, creșterea rezistenței chimice a căptușelii și reducerea permeabilității sale la gaze datorită absenței cusăturilor, accelerarea reparării cuptoarelor. Acestea sunt utilizate pe scară largă pentru șemineul și bolta cuptorului, căptușeala cuptorului cu inducție, toboganele de eliberare a topiturii și alte elemente de configurație complexă.

Materialele refractare neformate includ betonul refractar, masele de umplutură plastice și neplastice.

Betoanele refractare care utilizează ciment ca liant se întăresc în aer la temperatură normală în prezența apei. Betonul este turnat la o compactare redusă. Rezistența ridicată în aer rezultată nu are o legătură ceramică stabilă ca produsele refractare, astfel încât betonul își schimbă structura și proprietățile atunci când este încălzit. Acest lucru explică o anumită reducere a rezistenței betonului la încălzire. Cimentul Portland, cimentul de alumină, cimentul de magnezie și cimentul cu conținut ridicat de alumină sunt utilizate ca cimenturi. Umpluturile pot fi diferite materiale refractare, selectate în funcție de condițiile de lucru și de materialul cimentului. Rezistența la foc a betonului este determinată de rezistența la foc a agregatului.

Atunci când se utilizează ciment Portland în beton, este necesar să se ia în considerare reducerea rezistenței și distrugerea acestora atunci când sunt încălzite la peste 600 ° C datorită transformărilor polimorfe ale componentei cimentului 2CaO-SiO .2. Introducerea de aditivi stabilizatori care conțin SiO2 sau Al2O3permite obținerea unui beton cu rezistență mecanică suficientă la încălzire. Betonurile pe bază de ciment Portland stabilizat cu umplutură de argilă refractară pot fi utilizate până la 1400°C, iar cu umplutură de cromomagnezită — până la 1700°C.

Cel mai utilizat ciment în producția de beton este cimentul de alumină, care are o rată de întărire ridicată. Deoarece betonul se încălzește foarte mult în timpul procesului de întărire, trebuie să fie udat. Pentru acest beton este caracterizat de o pierdere semnificativă a rezistenței mecanice atunci când este încălzit în intervalul de temperatură de 500-1100 ° C, astfel încât ar trebui să fie utilizat la temperaturi mai ridicate. Betonul pe ciment de alumină cu umplutură de șamotă este recomandat pentru utilizare la o temperatură de 1150-1400 ° C. Betonul pe ciment cu conținut ridicat de alumină și umplutură de cromomagnezită este utilizat la o temperatură de 1400 — 1700 ° C.

Cimentul de magnezie este utilizat pentru fabricarea betonului cu rezistență ridicată la foc cu umplutură de magnezie sau cromomagnezie. Rezistența la foc a unui astfel de beton este de 1900°C.

Recent, a fost utilizat betonul pe lianți fosfați — acid ortofosforic sau fosforic. Ca materiale de umplutură în acest caz se folosesc materiale refractare de înaltă calitate complet arse: șamotă cu conținut ridicat de alumină, silice topită de înaltă puritate etc. Betonurile cu liant fosfatic au o refractaritate crescută, rezistență la temperaturi ridicate și rezistență la uzură. Aceste betoane se întăresc rapid și dobândesc rezistență mecanică la temperaturi scăzute și se fixează bine cu diverse materiale refractare.

În masele de ambalaj din plastic, argilele refractare din plastic servesc drept liant. Umpluturile pot fi orice materiale refractare. Cele mai utilizate sunt șamotă, alumină înaltă, cromit și, în cazuri deosebit de critice, materiale carbonice. Pentru masele de umplutură plastice se caracterizează printr-o contracție semnificativă la încălzire, care se explică prin conținutul ridicat de argilă. Rezistența lor crește pe măsură ce temperatura crește, datorită modificărilor care au loc în legătura cu argila. Masele de umplutură se așează prin tasare manuală sau pneumatică.

În cazul maselor de umplutură neplastice, lianții sunt soluții apoase de săruri: sulfat și clorură de magneziu, acid fosforic, diverși fosfați, acid boric, sticlă lichidă și unele substanțe organice. Aceștia asigură rezistența temporară scăzută a materialului la temperatură normală și formează topituri la temperatură ridicată, accelerând recristalizarea materialului refractar principal cu obținerea unei rezistențe ridicate. Utilizarea cenușii de cărbune și a gudronului ca liant permite crearea unui liant carbonat în timpul încălzirii, care crește rezistența maselor de umplutură la acțiunea corozivă a topiturilor.

Masa de umplutură refractară neplastică este așezată sub presiune ridicată cu o mașină pneumatică de tasat, iar atunci când se căptușesc suprafețe mari — cu un vibrator. Masele de umplutură refractare sunt utilizate în locuri cu condiții grele de lucru, în care sunt necesare o rezistență ridicată la uzură a căptușelii și o rezistență la zgură, precum și în locuri în care este necesară o precizie dimensională ridicată. Acestea sunt utilizate pe scară largă pentru căptușirea cuptoarelor cu inducție, fabricarea fundurilor de cuptoare, pentru topirea metalelor neferoase, deschiderile de încărcare ale cuptoarelor rotative, deschiderile din bolțile cuptoarelor cu arc.

Mortarele refractare sunt utilizate în masă pentru umplerea rosturilor din zidăria cuptoarelor, ceea ce îi conferă rezistență mecanică și monoliticitate. Mortarele sunt împărțite în mortare lichide, semi-spuse și groase. Cu cât grosimea rostului este mai mare, cu atât mortarul trebuie să fie mai gros pentru a-l umple. Mortarele lichide sunt utilizate pentru grosimi ale rosturilor de 1-2 mm, ceea ce este cazul zidăriilor foarte dense. Cerințele pentru proprietățile mortarului sunt o rezistență ridicată la foc, apropiată de rezistența la foc a materialului de zidărie, un punct de înmuiere ridicat și o bună rezistență la zgură.

Principalele componente ale mortarelor sunt pulberea de material refractar și argila refractară plastică amestecate cu apă. Pentru dinas mortarul de zidărie este alcătuit din pulbere de dinas fin măcinată (85-90%) și argilă refractară de calitate superioară (10-15%); mortarul de argilă refractară conține pulbere de șamotă (70-85%) și argilă refractară (15-30%) etc. La temperaturi de peste 800° C are loc sinterizarea mortarului cu materialul de zidărie. Mortarele pot fi preparate prin amestecarea cu apă a amestecurilor uscate gata preparate — mertels, a căror compoziție este stabilită de GOST. În unele cazuri este necesar să se obțină o zidărie puternică la temperatură normală. Acest lucru este asigurat prin utilizarea mortarelor de întărire la aer și a mortarelor obținute prin adăugarea de ciment la compoziția lor.

Mortarele nu se utilizează numai pentru materialele refractare din magnezită și crom-magnezită. Acestea sunt așezate uscat cu umplerea rosturilor cu pulbere de magnezit sau cromomagnezit.

Acoperiri refractare . Pentru a etanșa zidăria și a-i reduce permeabilitatea la gaze, precum și pentru a proteja zidăria de efectele mediului cuptorului și ca strat izolator se folosesc acoperiri refractare. De aici, scopul acoperirilor poate fi împărțit în trei grupe — etanșare, izolare și protecție.

Acoperirile de etanșare și de izolare se aplică pe suprafața exterioară a zidăriei, curățată în prealabil, cu un strat de 2-4 mm, la o temperatură de suprafață care nu depășește 100°C. Acoperirile protectoare cu un strat de 2-3 mm acoperă suprafața interioară a zidăriei, în special în cazul cuptoarelor de încălzire și termice. Este posibil să fie utilizate pentru a astupa găuri mici în zidărie în timpul reparațiilor la cald, atunci când sunt aplicate sub presiune cu mașini speciale de shotcrete. Acoperirile refractare constau din pulberi refractare fin dispersate, argile refractare și adezivi, de obicei sticlă lichidă. În compoziția straturilor de etanșare și de izolare se introduc și azbest în cantități de 15, respectiv 40 %. Prinderea și întărirea straturilor are loc ca urmare a uscării și sinterizării masei la încălzire.

Produse cu cea mai mare refractabilitate

Produsele cu cea mai mare refractabilitate sunt oxizii puri, precum și unele nitruri, carburi, boruri și sulfuri. Necesitatea lor este determinată de utilizarea în tehnologia modernă a metalelor rare refractare precum titanul, zirconiul, tantalul, niobiul, molibdenul, uraniul, toriul de înaltă puritate.

Oxizi refractari. Oxidul de beriliu (BeO) are un punct de topire de 2530°C. Produsele din BeO, arse la 1900° C, se caracterizează prin rezistență termică și conductivitate termică ridicate, porozitate redusă (porozitatea aparentă este mai mică de 6 %, fără porozitate deschisă). Permeabilitatea lor la gaze este nesemnificativă, astfel încât pot fi utilizate la distilarea metalelor în vid.

Oxidul de toriu (ThO2) are un punct de topire de 3300°C. Produsele fabricate din ThO2arse la 1500° C, au o densitate ridicată și o refractabilitate ridicată (3000° C), dar o stabilitate termică redusă, din cauza conductivității termice scăzute și a unui coeficient mare de dilatare liniară. Oxidul de toriu este utilizat la fabricarea încălzitoarelor de înaltă temperatură pentru cuptoarele cu rezistență electrică.

Carburi . Carburile din multe metale au puncte de topire ridicate și o rezistență chimică considerabilă. Carbura de titan (TiC) are un punct de topire de 3140° C. Creuzetele din carbură de titan cu un adaos de 1% Na2SiO3 și 2,5% pulbere de fier sunt utilizate pentru topirea metalelor refractare și chimic active (sodiu, etc.).

Boruri . Produsele fabricate din boruri de zirconiu și crom au găsit aplicații în metalurgie. Borura de zirconiu (ZrB2) are un punct de topire de 3040°C. Produsele din borură de zirconiu sunt rezistente la acizii nitric și clorhidric, precum și la metale și săruri topite.

Borura de crom are un punct de topire de 1850°C. Produsele din borură de crom sunt, de asemenea, rezistente la metale active chimic. Se utilizează ca material pentru creuzete, capace pentru termocupluri, duze pentru arzătoare la temperaturi înalte etc.

Sulfuri . Sulfura de toriu are un punct de topire de peste 2500° C. Creuzetele de sulfură de bariu sunt utilizate pentru topirea ceriului, toriului, magneziului, aluminiului.

Zirconiu și refractare cu zirconiu

Refractarele care conțin dioxid de zirconiu pot fi împărțite în două grupe — refractarele de zirconiu și refractarele de zirconiu. Refractarele din zirconiu, formate în principal din dioxid de zirconiu (ZrO2), sunt fabricate din roci naturale — mineral badelit sau din minereu de zirconiu conținând 80-99% ZrO.2și până la 20% de impurități, oxizi ai diferitelor metale. Dioxidul de zirconiu poate fi obținut artificial prin prelucrarea chimică a compușilor săi naturali. Finiile pentru fabricarea materialelor refractare din zirconiu sunt compuse din masă de zirconiu bine măcinată, pre-arsă în brichete și dioxid de zirconiu brut ca material de legătură (până la 10%). Deoarece produsele din dioxid de zirconiu se caracterizează prin variabilitatea volumului în timpul încălzirii și răcirii, se adaugă var la încărcătură pentru stabilizare. Produsele sunt modelate prin presare sau turnate din masa lichidă și sunt arse la 1700°C.

Produsele din zirconiu se caracterizează prin refractaritate ridicată (aproximativ 2500° C), rezistență la temperaturi ridicate (mai mult de 25 de schimburi de căldură cu apă), rezistență chimică la zgură acidă și bazică. La temperaturi ridicate (aproximativ 2000° C), dioxidul de zirconiu poate interacționa cu azotul și carbonul, formând carburi și nitruri fragile, și cu zgura bazică. Materiale refractare din zirconiu sunt utilizate la fabricarea creuzetelor pentru topirea metalelor neferoase.

Materiale refractare din zirconiu sunt fabricate din silicat de zirconiu — zircon (ZrO2-SiO2). Rocile de zircon conțin 56-67% ZrO2 și 33-35% SiO2. Impuritățile sunt de obicei oxizi metalici — Al2O3, TiO2Fe2O3etc. Producerea refractarelor din zirconiu este similară cu producerea refractarelor din zirconiu. Produsele din zircon păstrează un volum constant în timpul încălzirii și răcirii, astfel încât nu se introduc stabilizatori în încărcătura pentru producerea lor. Principalele proprietăți ale produselor din zirconiu sunt o temperatură de înmuiere mai ridicată sub sarcină (1650°C) și o rezistență termică ridicată, refractare 1900-2000°C. Principalele proprietăți ale produselor din zirconiu sunt aceleași cu cele ale refractarelor din zirconiu.

Produse Carborundum

Carborundum — carbură de siliciu — se obține prin calcinarea într-un cuptor electric a unui amestec de nisip de cuarț pur cu cocs de petrol sau antracit, rumeguș și sare de masă. Procesul de formare a carborundului începe la 1600 și se termină la 2000°C, desfășurându-se prin reacții:

SiO2 + 2C = 2CO + Si (vapori) Si + C = SiC SiO2 + 3C = SiC + 2CO.

Mai întâi se formează carborundul amorf, care se transformă aproape complet în carborund cristalin la temperaturi de peste 1900°C. Rumegușul de lemn se introduce în amestec pentru a mări porozitatea carborundului și pentru a elimina mai complet substanțele volatile. Prezența sării de masă favorizează eliminarea impurităților care, formând compuși clorurați cu NaCl, se volatilizează la încălzire. Carborundul pur corespunde formulei SiC (70,4 % Si și 29,6 % C). Carborundul tehnic conține ca impurități carbură de fier, carbon coloidal și diverse rășini. Carborundul nu se topește, dar la temperaturi de peste 1900-2000°C se descompune în siliciu (vapori) și carbon (grafit). Capacitatea de refractare a produselor din carborundum ~ 2000-2200° С.

În funcție de materialul sursă și de metoda de producție, se disting două tipuri de produse din carborundum:

- produse pe liant argilos, ferrosiliciu sau alți lianți minerali (produse carbofrax);

- produse recristalizate fără liant (refrax).

Materiile prime pentru fabricarea produselor carbofrax sunt carborundul cristalin zdrobit (60-90%) și argila refractară (liantul). Produsele sunt modelate prin presare semiuscată sau compactare.

După uscare, produsele sunt arse la o temperatură de 1380-1450°C.

Produsele Carbofrax se caracterizează prin rezistență termică suficient de ridicată (nu mai puțin de 20 de schimburi de căldură în aer), conductivitate termică ridicată, care scade odată cu creșterea argilei din încărcătură, porozitate aparentă ridicată, rezistență mecanică ridicată. Temperatura de început a înmuierii sub sarcină depinde de cantitatea de liant argilos, cu un conținut de 10-20% din începutul înmuierii vine la 1750 ° C. Well rezistă la influența zgurii acide de silice și la acțiunea acizilor (cu excepția HF și HNO3), dar sub influența alcalilor și a oxizilor metalelor grele carborundul se descompune rapid. Puțin stabil în atmosferă oxidantă, oxidându-se prin reacția 2SiC + 3O2 = 2SiO2+2CO (peliculă de SiO2formată pe produs îl protejează oarecum de oxidarea ulterioară).

Produsele din carborundum pe liant de ferrosiliciu se caracterizează printr-o porozitate mai redusă (aproximativ 10 %), deci o permeabilitate mai redusă la gaze și o rezistență mai mare la zgură.

Produsele Refrax sunt realizate din carborund cristalin fin măcinat pe o legătură organică și sunt arse la 2300° Celsius. Procesul de ardere recristalizează carborundumul, în urma căruia produsul capătă rezistență. Produsele Refrax se caracterizează printr-o temperatură mai ridicată a începerii deformării sub sarcină, o rezistență termică ridicată (până la 150 de schimburi de căldură cu apă), o conductivitate termică mult mai mare, dar sunt ușor oxidabile deoarece au o porozitate considerabilă.

Carborundul este utilizat pentru plăci de mufă, căptușirea cuptoarelor electrice și a cuptoarelor de topire cu fascicul de electroni, matrițe pentru turnarea aluminiului, coloane de rectificare pentru producția de zinc, încălzitoare pentru cuptoare cu rezistență electrică, recuperatoare.

Materiale refractare carbonice

Produsele refractare carbonate conțin cel puțin 30% C și se caracterizează prin refractare ridicată, rezistență la căldură, rezistență la zgură, conductivitate termică și conductivitate electrică. Materialele refractare carbonice pot fi împărțite în două grupe — materiale refractare pe bază de cocs, compuse în principal din materiale carbonice (cocs, etc.) și materiale refractare pe bază de grafit, care conțin grafit și materiale argiloase.

Pentru refractarele pe bază de cocs, materia primă inițială este turta de turnătorie sau cocsul de petrol fără cenușă pentru a crește conductivitatea electrică. Ca liant se utilizează ulei antracenic și smoală cu bitum. După turnare și uscare, produsele sunt arse într-o atmosferă reducătoare la o temperatură de 1000-1320°C. Produsele refractare pe bază de cocs se caracterizează prin refractaritate ridicată (peste 3000° C), rezistență termică ridicată și constanță de volum. Practic nu există deformări sub sarcină la temperaturi ridicate. Materialele refractare din cocs nu sunt umezite de zgură, deci nu sunt distruse de aceasta, au conductivitate termică și conductivitate electrică ridicată. Principalul dezavantaj al produselor din cărbune este oxidarea rapidă, astfel încât acestea pot fi utilizate numai într-o atmosferă reducătoare sau sub un strat de alte materiale refractare.

Produsele cilindrice sunt utilizate ca electrozi în cuptoarele cu arc.

Grafitul se găsește în natură și este obținut artificial prin încălzirea antracitului sau a cocsului de petrol în cuptoare electrice la o temperatură de 2300° Celsius. Dintre materialele refractare din grafit, materialele refractare grafit-chamotă sunt cele mai utilizate în metalurgia neferoasă, fiind folosite pentru producerea creuzetelor pentru topirea metalelor și aliajelor. Amestecul pentru producerea acestora constă în 30-35% grafit sub formă de fulgi, 30-45% șamotă și 30-40% argilă refractară. Creuzetele sunt turnate în forme de gips sau de metal, uscate cu grijă și arse în atmosferă reducătoare în capsule speciale cu umplutură de cărbune la o temperatură de 700-900° C. Creuzetele trebuie laminate înainte de utilizare. Înainte de utilizare, creuzetele trebuie calcinate la 1200 °C pentru a elimina umiditatea higroscopică. Capacitatea de refractare a produselor din grafit este de aproximativ 2000°C. Ele nu se deformează sub sarcină până la o temperatură de 2000°C și se caracterizează prin constanța volumului (există doar o ușoară expansiune la încălzire). Produsele din grafit sunt neutre și au o rezistență ridicată la zgură, dar la temperaturi ridicate carbonul interacționează cu zgura acidă și bazică, reduce oxizii și se oxidează. Prin urmare, creuzetele sunt corodate de zgură în principal la nivelul superior. O proprietate caracteristică a creuzetului de grafit este conductivitatea termică și electrică ridicată, care determină utilizarea acestuia în cuptoarele cu creuzet cu inducție.

Materiale refractare care conțin grafit sunt utilizate în metalurgia neferoasă pentru căptușirea cuptoarelor electrice și pentru băile de electroliză în producția de metale ușoare.

Electrozii de grafit utilizați în cuptoarele cu arc electric sunt produși prin grafitizarea electrozilor de cărbune. În acest scop, un curent trece prin electrozii acoperiți cu cocs în cuptor, încălzindu-i până la 2000°C. La această temperatură are loc grafitizarea produselor carbonice.

Materiale refractare din cromit, cromomagnezit și magneziu-cromit

Cromitul, sau fierul cromic, în forma sa pură, corespunde compusului chimic Cr2O3 — FeO cu un conținut de 67,9 % Cr2O3 și 32,1 % FeO. În plus, aceasta conține întotdeauna o anumită cantitate de impurități, în principal MgO, Al2O3SiO2etc. Fiind cel mai valoros minereu pentru producția de crom, piatra de fier cromată este utilizată și ca material refractar. Schema de producție a produselor din cromit este în esență aceeași cu cea a magnezitei. În timpul arderii produselor de cromit, ca urmare a reacțiilor dintre cromit și alți oxizi refractari forsterit, se formează spineli foarte refractari și alți compuși, ceea ce sporește proprietățile refractare ale produselor. Principalele proprietăți ale produselor din cromit sunt următoarele: refractaritate relativ ridicată ( ~ 1850°C), dar temperatura scăzută de declanșare a deformării ( ~ 1470°С), rezistență termică care nu depășește 20 de schimburi de căldură în aer, rezistență bună la acțiunea zgurii acide și bazice, dar se distrug odată cu formarea ferocromului în atmosferă reducătoare.

Materialele refractare din cromomagnezit sunt fabricate din cromit și magneziu metalurgic, când încărcătura conține 50-60% cromit și 40-50% pulbere metalurgică.

Produsele refractare din magneziu-cromit conțin 25-30% cromit și 65-70% magneziu în încărcătură. Creșterea conținutului de magnezit crește temperatura de debut a deformării și rezistența termică a produselor. Schema de fabricație a produselor din crom-magnezit și magneziu-cromit este similară cu schema de fabricație a produselor din magneziu.

Proprietățile principale ale produselor din crom-magnazit sunt refractabilitatea ridicată (~1950°C), temperatură relativ scăzută de apariție a deformării (1450-1530°C), rezistență termică scăzută, porozitate relativ mare, rezistență ridicată la acțiunea zgurii bazice și acide. Proprietățile refractarelor din magneziu-cromit sunt determinate de compoziția granulometrică a încărcăturii, de presiunea la presarea produselor și de temperatura de ardere.

Proprietățile produselor constituite din încărcătură formată din fracțiuni mici, realizate prin presare la o presiune de 80-130 MPa și arse la 1500-1600° C, sunt aceleași cu cele ale magneziitului cromat, cu o temperatură de început a deformării ușor mai ridicată și o rezistență termică mult mai mare. Produsele cu densitate ridicată de magneziu-cromit, pentru care încărcătura este alcătuită din sinter de magneziu fin măcinat și fracțiuni mari de cromit, sunt presate la o presiune de cel puțin 130 MPa și arse la o temperatură de 1700-1750 ° C. Principalele proprietăți ale acestor produse sunt proprietățile refractare ridicate. Principalele proprietăți ale acestor produse sunt refractaritatea ridicată ( ~ 2000° C) și rezistență la căldură și densitate ridicată (porozitate scăzută), ceea ce crește durata de viață a acestor produse de 1,5 ori.

Produsele din cromomagnezit și magneziu-cromit sunt utilizate pentru pereții de zidărie și bolțile cuptoarelor de înaltă temperatură — cuptoare cu arc, de încălzire și de topire.

Materiale refractare din forsterită și talc

Principalul constituent al talcului este silicatul de magnezie (3MgO×4SiO2•H2O ). Talcul natural are o structură cristalină și o culoare gri deschis, fiind ușor de prelucrat mecanic. Produsele refractare sunt tăiate din piatră de talc și arse la temperaturi de 1000-1300°C, iar când este încălzit la 900°C, talcul se descompune:

Siliciul este eliberat în timpul acestui proces în principal sub formă de cristobalită. Formarea cristobalitei, care are o densitate scăzută, previne contracția în timpul arderii. Prin urmare, volumul produselor din talc nu se modifică foarte mult atunci când sunt încălzite. Produsele din talc rezistă bine la acțiunea zgurii feruginoase și a oxidului de fier, au o rezistență ridicată la temperatură, o temperatură scăzută de început a deformării (1350-1400 °C), iar peste această temperatură deformarea apare rapid și brusc.

În metalurgia neferoasă, produsele din talc sunt utilizate pentru căptușirea cuptoarelor refractare de topire a cuprului până la gaura de zgură.

Materiale refractare din dolomit

Produsele refractare din dolomită sunt fabricate din mineralul dolomită, care este o sare carbonată dublă pură de magneziu și calciu (MgCO3 — CaCO3). Dolomita naturală conține și SiO2, Al2O3Fe2O3și unele alte impurități. Dolomitele care conțin mai puțin de 4% impurități sunt utilizate în metalurgie. Materiale refractare din dolomită sunt utilizate atât sub formă de pulbere metalurgică arsă, cât și sub formă de produse în bucăți. În urma arderii materiilor prime dolomitice la o temperatură de 850° C, se obține dolomita caustică.

Particularitatea produselor dolomitice este imposibilitatea arderii „intenționate”, deoarece numai MgO, care formează periclaza în timpul arderii, își pierde practic capacitatea de hidratare. Oxidul de calciu liber CaO poate fi hidratat după ardere. Prin urmare, dolomita arsă poate fi depozitată numai într-o încăpere închisă și nu mai mult de 2-2,5 luni. Arderea dolomitei „în mod intenționat” și sinterizarea acesteia cu pierderea capacității de hidratare este posibilă numai datorită aditivilor de fluxare care leagă oxidul de calciu activ. Cele mai bune rezultate se obțin prin introducerea siliciului în încărcătură, care împreună cu CaO formează silicatul tricalcic 3CaO-SiO.2. Pentru stabilizarea 3CaO-SiO2 compușii P2O3 și B2O3. Amestecul este presat în brichete, care sunt arse până la sinterizare. După ardere, se obține clincher, care constă din periclază, silicat tricalcic, oxid de calciu cristalin, ferită de calciu (2Fe2O3-CaO) și sticlă. Clincherul zdrobit este utilizat pentru a modela produse sub o presiune de 50-60 MPa, care după uscare sunt arse la o temperatură de aproximativ 1550°C. Produsele arse sunt rezistente la apă și permit depozitarea pe termen lung.

De asemenea, este cunoscută producția de produse din dolomită gudronată, care pot fi utilizate atât la foc, cât și fără foc. Pentru fabricarea acestor produse se utilizează dolomită arsă, zdrobită la o granulație mai mică de 8 mm. Liantul este rășină deshidratată compusă din 60-70% smoală și 40-30% ulei antracenic. Masele sunt amestecate la o temperatură de 50-100°C. Masa preparată este presată și arsă la 1000-1100° C într-un mediu reducător. Deoarece în aceste produse MgO și CaO rămân în principal în stare liberă și sunt capabile să se hidrateze, produsele din paie gudronate sunt rezistente la apă și pot fi distruse în timpul depozitării pe termen lung. Același lucru este valabil și pentru produsele din paie gudronate nearse.

Produsele dolomitice rezistente la apă au o refractaritate destul de ridicată (1780-1800°C), dar o temperatură scăzută de început a deformării (1540-1550°C), sunt rezistente la influența zgurii de bază, au o rezistență mare la temperaturi ridicate. Coeficientul lor de conductivitate termică este de aproape trei ori mai mic decât coeficientul de conductivitate termică al produselor din magnezită. Produsele din gudron și paie se caracterizează printr-o bună rezistență la influența zgurii de bază, o temperatură ridicată de început a deformării și o rezistență termică suficient de ridicată.

Materiale refractare din dolomită, precum și materiale refractare din magneziu, sunt utilizate sub formă de pulbere metalurgică pentru sudarea plăcuțelor și a produselor în construcția cuptoarelor.

Materiale refractare din magnezit

Produsele refractare din magnezit sunt produse refractare care conțin 90% sau mai mult MgO. Materia primă pentru producția de materiale refractare din magnezit este mineralul magnezit MgCO3 sau hidratul de oxid de magneziu Mg(OH)2obținut din apa de mare. Magneziul se găsește în natură sub formă amorfă și sub formă de spar de magneziu cristalin. Magnezitul amorf este carbonat de magneziu aproape pur, iar cel cristalin conține impurități sub formă de CaCO3FeCO3, Al2O3SiO2 etc. Conținutul de FeCO3 în magnezită ajunge până la 8 %, fierul acționând ca mineralizator în timpul arderii.

Depozitele de magnezită cristalină sunt situate în URSS, în Urali de Sud, în apropierea stațiunii Satka. În unele țări, care nu dispun de zăcăminte de magnezită, se organizează extracția sărurilor de magneziu din apa de mare și obținerea oxidului de magneziu hidrat prin reacții de precipitare:

După extracție, magneziul este ars la 800-900° C pentru a elimina CO2 și pentru a se sinteriza cât mai complet posibil:

MgCO3 = MgO + CO2 — 117780 kJ.

MgO obținut prin ardere, numit magnezit caustic, este capabil să se hidrateze și să reabsorbă CO2. Prin urmare, magnezita caustică nu este utilizată ca materie primă pentru materiale refractare, dar este utilizată ca liant, deoarece are proprietăți bune de cimentare. Pentru a obține un material rezistent la apă și la C 0 2, magnezita trebuie arsă până la sinterizare completă („intenționat”) la o temperatură nu mai mică de 1 600 ° C. În acest moment are loc cristalizarea MgO sub formă de periclază — o modificare a magnezitei, mult mai rezistentă la apă și CO2.

Magnezita pătată servește ca materie primă pentru producția de pulbere metalurgică și de magnezită topită. În primul caz, maculatura de magnezită este zdrobită la dimensiuni ale granulelor de la 5 mm la praf fin și cernută cu separare în fracțiuni. În această formă, se numește pulbere metalurgică.

Pentru a obține magnezită topită, ciobul acesteia se topește în cuptoare cu arc electric. În momentul răcirii, din topitură se formează magnezită cu cristale mari, fără impurități. Magnezita topită conține 95% și mai mult MgO. Magnezita topită este utilizată pentru fabricarea de bare și cărămizi turnate cu densitate ridicată și rezistență la zgură. Pentru a realiza produse prin turnare sau căptușire, magnezita topită este zdrobită și cernută prin clasificare în fracțiuni.

La fabricarea produselor din magnezită din pulbere metalurgică sau din magnezită topită zdrobită, se realizează o încărcătură cu o anumită compoziție granulometrică. Deoarece magnezita arsă nu are plasticitate, în încărcătură se adaugă un liant, care este utilizat bard sulfat-alcoolic, argilă fin măcinată (nu mai mult de 2%) sau magnezită caustică. Masa se umezește la 3-5% din conținutul de umiditate, se amestecă bine și se pune în depozit special timp de 4-5 zile pentru întărire. În acest caz are loc o anumită hidratare a particulelor de tip praf, care conferă masei o plasticitate mai mare.

Produsele din magnezit sunt turnate pe prese hidraulice sub o presiune de cel puțin 90 MPa, iar cu cât presiunea de presare este mai mare, cu atât produsele sunt mai dense și mai rezistente la căldură. După uscare, în timpul căreia are loc o creștere a rezistenței mecanice datorită trecerii hidroxidului de magneziu coloidal în cristalin, produsele sunt arse la o temperatură de 1600 ° C timp de 6-7 zile.

Pe lângă produsele din magnezită arse, se utilizează și cele nearse. La fabricarea acestora, la pulberea metalurgică cu granulație de până la 2-3 mm se adaugă piatră de fier cromată și liant — bard sulfat-alcoolic, melasă etc. Produsele nefierte sunt presate sub o presiune de până la 100 MPa. După uscare la o temperatură de 200-300 ° C, produsele dobândesc suficientă rezistență mecanică fără ardere ulterioară.

Produsele din magnezit au o refractabilitate foarte ridicată (peste 2000 °C), rezistă la acțiunea zgurii bazice, dar la temperaturi ridicate sunt distruse de oxidul de fier, carbon și carburi de metale grele, sunt puțin rezistente la vaporii de apă. Produsele magnezitice au conductivitate termică ridicată, dar cu creșterea temperaturii aceasta scade. Temperatura de început a deformării este relativ scăzută (1500-1600 ° C), dar cu creșterea temperaturii de ardere și reducerea numărului de impurități, aceasta poate fi crescută.

Un mare dezavantaj al produselor din magnezită este rezistența termică scăzută — produsele pot suporta doar 4-9 schimbări de căldură ale aerului, astfel încât cuptoarele căptușite cu magnezită trebuie încălzite și răcite foarte încet. Rezistența termică scăzută a produselor din magnezită se datorează diferenței dintre coeficienții de dilatare liniară ai periclazei și ai liantului monticellitic. Înlocuirea liantului monticellitic cu alumină permite obținerea de produse din magnezită rezistente la căldură, deoarece coeficienții de dilatare liniară ai periclazei și ai spinelului de alumină (MgO-Al2O3) sunt apropiate. Aceste produse au un coeficient de dilatare liniară mai mic și o rezistență termică de 20 de ori mai mare decât cea a produselor convenționale. Pentru a obține produse de magnezită dense și cu densitate ridicată în încărcătură s-a introdus suplimentar 3% TiO2, ceea ce crește densitatea lingurii. Porozitatea aparentă a acestor produse este de 10-15%.

Se pot obține produse cu temperatură ridicată de declanșare a deformării prin înlocuirea liantului monticellitic cu liant forsterit (2MgO-SiO2). În produsele realizate din încărcătură, în care 80-85% din pulbere metalurgică 10-15% din nisip cuarțos sau alte materiale silicioase și 5% din magnezită caustică, după ardere conține 8-10% siliciu, ceea ce crește temperatura de debut a înmuierii la 1600-1630°C, dar stabilitatea lor termică este scăzută.

Produsele fabricate din magnezită topită sunt caracterizate de o temperatură ridicată de debut al deformării (1660°C), porozitate scăzută și rezistență semnificativă la căldură, dar costul lor este ridicat și, prin urmare, aplicarea lor este limitată.

Principala aplicație a refractarelor din magneziu în metalurgia neferoasă este zidăria pereților și a bazelor cuptoarelor de topire a mixerelor. Pulberea metalurgică este utilizată pentru sudarea fundurilor.

Materiale refractare cu conținut ridicat de alumină

Materiale refractare cu conținut ridicat de alumină sunt materiale refractare care conțin mai mult de 45% Al2O3. Mineralele din grupul sillimanitei (kyanite, andalusite, sillimanite, care conțin aluminosilicați precum Al2O3-SiO2), hidrați de alumină (hidrargilită Al2O3-3H2O, bauxită Al2O3-nH2O, diaspor Al2O3•H2O ) și materii prime artificiale — alumină tehnică și electrocorundum. Alumina tehnică, care este un produs al prelucrării chimice a bauxitei cu calcinare ulterioară la o temperatură de 1000-1200° C, conține mai mult de 90% din Al2O3. Electrocorindonul este obținut prin topirea materialelor care conțin Al în cuptoare electrice și apoi prin purificarea lor de Al .2O3cu purificarea ulterioară de impurități.

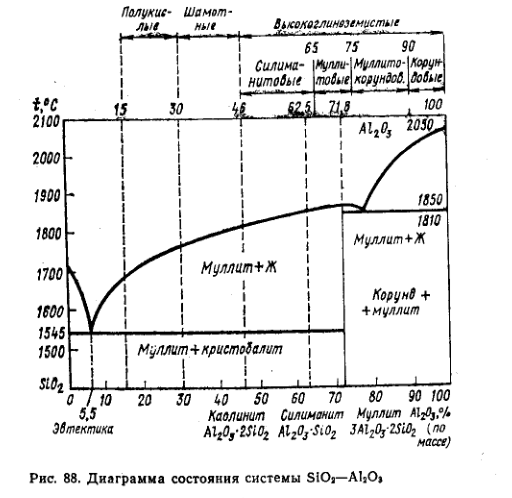

Principalele faze cristaline ale refractarelor cu conținut ridicat de alumină sunt mulita și corindonul. În cazul în care conținutul de Al din materia primă este mai mic de 72 %.2O3 singura fază solidă stabilă este mulita (3Al2O3×2SiO2). Tot excesul de siliciu și impuritățile formează o substanță vitroasă care se transformă în lichid la temperaturi ridicate. Pe măsură ce conținutul de Al crește2O3apare o altă fază solidă stabilă, corindonul. În același timp, conținutul de fază solidă crește (a se vedea Fig. 88 ), iar conținutul de fază lichidă scade, ceea ce sporește refractabilitatea produselor.

Există două metode de fabricare a produselor cu conținut ridicat de alumină: turnarea cu ardere ulterioară (produse sinterizate) și turnarea din topituri (produse turnate).

La turnarea produselor sinterizate se utilizează șamotă cu conținut ridicat de alumină, arsă la 1500-1600 °C. Argilele și caolinurile refractare cele mai pure sau substanțele organice cu legare temporară (de exemplu parafina), care ard în timpul arderii, sunt utilizate ca material de legare. Produsele cu legături organice au un punct de înmuiere mai ridicat. După turnare și uscare, produsele sunt arse la o temperatură de 1600-1650 ° C

Densitatea produselor sinterizate crește semnificativ, iar temperatura de sinterizare este coborâtă la 1500° C atunci când se adaugă 2-3% TiO în masa de turnare.2.

Produsele turnate sunt fabricate din topituri obținute prin topirea materiilor prime în cuptoare cu arc. Încărcătura pentru fabricarea produselor turnate din mulit este alcătuită din minerale din grupul sillimanit, cocs și deșeuri de oțel. Atunci când încărcătura este topită, mulita se formează prin reacția 3(Al2O3-SiO2) + Fe + 2C = FeSi + 3Al2O3×2SiO2 + 2CO.

Mulita topită turnată în matrițe speciale este răcită foarte lent (în 4-10 zile), ceea ce ușurează tensiunile interne din produse, apoi este măcinată la dimensiunile necesare.

Produsele cu conținut ridicat de alumină au o refractaritate ridicată (1770-1920° C), rezistență bună la zgură, rezistență mecanică ridicată, densitate ridicată, conductivitate termică ridicată și rezistență la căldură. Produsele din corindon au o temperatură ridicată de apariție a deformării.

Produsele turnate cu conținut ridicat de alumină au o rezistență mecanică foarte ridicată și rezistență la zgură la orice compoziție de zgură, dar sunt predispuse la fisurare la temperaturi ridicate.

Argilă refractară și produse din argilă refractară

Argila refractară, un material refractar aluminosilicat, este o masă de argilă refractară sau caolin care a fost arsă la un volum constant și care și-a pierdut plasticitatea. Argila este un produs al distrugerii unor roci, în principal granit, gnais, porfir. Aluminosilicatul apos rezultat Al2O3-2SiO2-2H2O, numit caolinit, este principalul constituent al argilelor refractare și al caolinelor. Caolinurile conțin mai puține impurități decât argilele refractare, astfel încât sunt utilizate pentru fabricarea unor produse de calitate superioară.

Cele mai importante proprietăți ale argilelor sunt plasticitatea, coeziunea și sinterizarea.

Plasticitatea este capacitatea argilei umezite în stare păstoasă de a lua o anumită formă care nu se modifică după eliminarea presiunii și a apei. În funcție de plasticitate, argilele se disting în argile plastice (grase) și argile slabe.

Capacitatea de legare — capacitatea argilei cu adăugarea unei anumite cantități de material neplastic în stare uscată de a da un material rezistent. Argilele plastice au o capacitate de legare mai mare decât argilele slabe.

Apa din argile este conținută sub formă de apă higroscopică, apă de amestec și apă legată chimic. Apa higroscopică este apa pe care argila o absoarbe din mediu. Argila uscată la aer conține întotdeauna apă higroscopică. Apa de turnare este cantitatea de apă adăugată care corespunde plasticității optime a argilei. Apa legată chimic se găsește în principal în caolinit.

În timpul uscării, datorită pierderii parțiale a apei de amestec, volumul produselor din argilă refractară scade cu 12-15% în cazul argilei slabe și cu 25-30% în cazul argilei grase. Când argila este încălzită până la 150° C, restul apei de amestec și apa higroscopică sunt eliminate. La o încălzire suplimentară în intervalul de temperatură 450-650° C, apa legată chimic este eliberată, iar plasticitatea este complet pierdută. Încălzirea peste 930° C este însoțită de formarea mulitei, cu contracție la foc, care este ireversibilă.

Sinterabilitatea este capacitatea argilelor, la anumite temperaturi de ardere, de a forma o țiglă densă și durabilă numită chamotte. Argila refractară nu se contractă și are rezistență mecanică ridicată, rezistență la zgură și rezistență chimică.

Refractabilitatea argilelor depinde în principal de compoziția lor și se situează în intervalul 1580-1770° Celsius. Fig. 88 prezintă diagrama de stare a amestecului SiO2 — Al2O3care arată că o creștere a conținutului de alumină peste compoziția eutectică crește refractabilitatea. Toate impuritățile scad refractabilitatea argilei. O scădere deosebit de puternică a refractabilității este cauzată de alcalii K2O și Na2O , prin urmare conținutul lor în argile peste 1 % nu este de dorit.

În funcție de raportul dintre Al2O3 și SiO2 în compoziția argilei, se produc materiale refractare semi-acide, argilă refractară sau cu conținut ridicat de alumină.

Produsele din argilă refractară, cele mai utilizate în construcția cuptoarelor metalurgice, sunt realizate dintr-un amestec de praf de argilă refractară plastică nearsă și argilă refractară măcinată ca element de contracție. Prezența argilei refractare în încărcătură reduce contracția și fisurarea produsului în timpul încălzirii. Fabricarea produselor din argilă refractară include obținerea argilei refractare, prepararea argilei plastice și fabricarea produselor din amestecul acestora.

Procesul de obținere a lutului refractar constă în arderea lutului în lut refractar la o temperatură de 1300-1400 ° C. După ardere, argila calcinată este supusă mai întâi la zdrobire grosieră, apoi la măcinare fină. Argila refractară măcinată este cernută și împărțită în fracțiuni în funcție de mărimea granulelor.

Pregătirea argilei refractare constă în curățarea acesteia de impuritățile mecanice și uscarea în tamburi de uscare. Argila uscată este măcinată în mori cu bile.

Există două metode de fabricare a produselor — modelarea plastică și presarea semiuscată. La modelarea plastică a produselor, argila refractară cu o anumită compoziție granulometrică se amestecă cu argila într-un malaxor uscat, iar pentru produsele obișnuite din argilă refractară amestecul constă în 50-60 % argilă refractară și 50-40 % argilă refractară. După amestecarea uscată, masa este trimisă la un malaxor umed, umezită la 16-24 % (masă uscată), iar în cazul argilei grase și mai mult. Produsele sunt turnate pe prese sub o presiune de 1500-2000 kPa.

În cazul turnării semiuscate, umiditatea masei presate este mult mai mică de 6-9 %. Raportul dintre argila refractară și șamotă este același ca în cazul turnării în plastic, dar o parte din argila plastică este preamestecată cu apă pentru a forma o suspensie, care este utilizată pentru a umezi boabele de șamotă. Șamotă, umezită de suspensie, și argila rămasă se amestecă (atunci când se adaugă la suspensia de șamotă se obține o învăluire bună a argilei cu boabe de șamotă). La masa cu zgură se adaugă toată apa de amestecare necesară. Masa semiuscată se presează pe prese mecanice sub o presiune de 10-60 MPa. Metoda presării semiuscate s-a răspândit pe scară largă, deoarece produsele au contracții mai mici în timpul uscării și arderii (aproximativ 2-3 %) și sunt mai dense, mai rezistente mecanic și mai rezistente la căldură. Cu toate acestea, metoda presării semiuscate este dificilă pentru realizarea produselor de formă complexă și masivă. Avantajul turnării plasticului este ieftinitatea sa comparativă, în special în cazul fabricării de produse cu forme complexe.

Produsele turnate sau presate sunt uscate. În timpul uscării, cea mai mare parte a apei de amestec este eliminată, iar volumul produsului scade (contracție). Pentru a preveni deformarea și crăparea produsului, uscarea se realizează cu încălzire treptată și uniformă. De obicei, uscarea se realizează în dispozitive speciale la o temperatură de 110-120 ° C.

După uscare, materia primă de șamotă cu o umiditate de 3-5% merge la ardere, care este necesară pentru transformarea întregii argile incluse în materia primă în șamotă. În timpul primei perioade de ardere, când temperatura este crescută lent până la 200°C (cu o rată de 5°C/min), apa reziduală și umiditatea higroscopică sunt eliminate. În a doua perioadă, când temperatura este ridicată de la 200°C la 900°C, apa legată chimic este eliberată. Temperatura este apoi crescută la 1350°C cu o rată de 10-12°C pe minut. În această perioadă are loc formarea mulitei și procese complexe de formare a silicaților de fier, a metalelor alcaline și a altor compuși. După ardere, temperatura este redusă lent la 40-50°C.

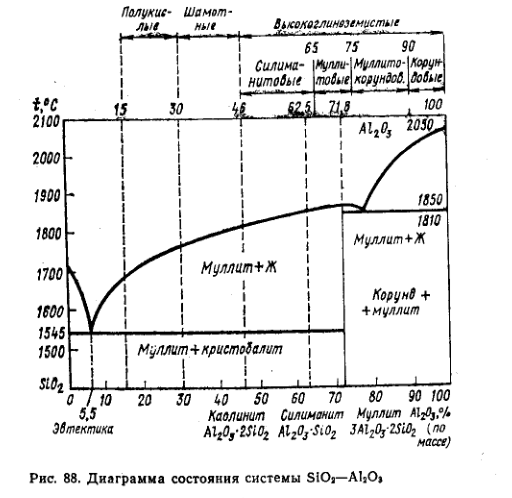

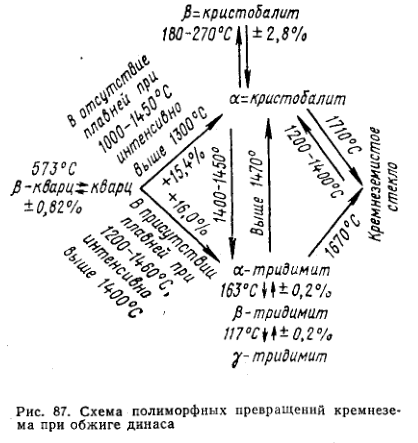

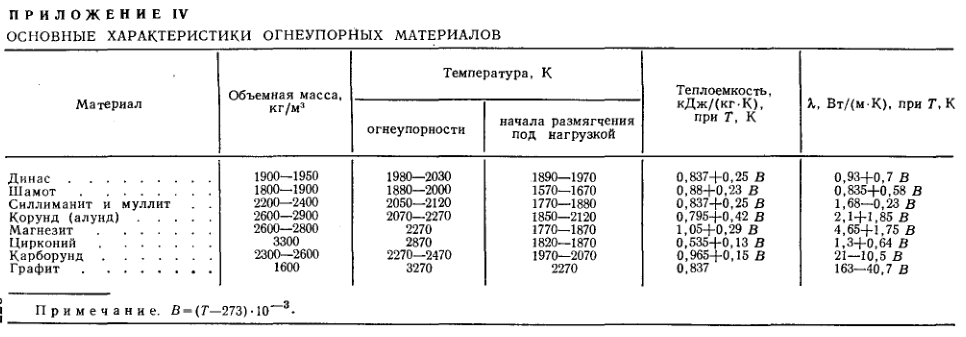

Proprietățile generale ale produselor din argilă refractară sunt: refractaritate scăzută (1610-1730°C în funcție de clasă), temperatură relativ scăzută de apariție a deformării sub sarcină (1200-1400°C), porozitate aparentă crescută (13-28%), rezistență la căldură relativ ridicată, conductivitate termică scăzută, rezistență bună la substanțe acide (la creșterea conținutului de SiO2) și bazice (la creșterea conținutului de Al2O3), rezistență ridicată la uzură și cost redus. Principalele caracteristici ale produselor din argilă refractară sunt prezentate în apendicele IV.

Varietățile de produse din argilă refractară includ produse multi-chamotă, fără argilă refractară, caolin și semi-acide. Produsele din argilă refractară sunt fabricate din încărcătură cu un conținut ridicat de 80-95% argilă refractară și 20-5% argilă refractară liantă. Distribuția dimensiunii particulelor de argilă refractară este selectată astfel încât să se obțină cea mai densă dispunere a granulelor. Argila se adaugă sub formă de zgură. Pentru a crește capacitatea de legare a argilei în încărcătură, se introduc aditivi (bard sulfit-alcoolic aproximativ 0,4%). Presiunea în timpul turnării este de 40-50 MPa. Uscarea este aproape inutilă. Arderea se realizează conform programului obișnuit pentru argila refractară. Temperatura de ardere este de 1400° C. Produsele fabricate din materiale refractare multichamotă se caracterizează prin rezistență mecanică ridicată la compresiune, porozitate redusă, stabilitate termică ridicată (până la 100 și mai multe schimburi de căldură), contracție redusă și, în acest sens, o mare precizie a dimensiunilor și a formei.

Produsele fără argilă refractară, în care argila refractară este înlocuită cu argilă sulfată uscată, au porozitate redusă, rezistență mecanică și stabilitate termică ridicate. Produsele fără argilă refractară sunt fabricate prin presare semiuscată.

Produsele din caolin sunt fabricate dintr-o încărcătură compusă din 70% caolin prefiert la 1400°C, 15% caolin brut și 15% argilă refractară plastică. Acestea sunt produse prin presare semiuscată la o presiune de 40-60 MPa. Temperatura de ardere este de 1450-1500°C. În comparație cu argila refractară, produsele din caolin au o refractaritate mai mare, o temperatură mai mare de deformare sub sarcină, precum și o rezistență termică și la zgură mai mare.

Produsele semi-acide prin compoziția lor sunt intermediare între dinas și fireclay. Acestea sunt realizate din argile sau caolinuri slabe sau călite artificial și conțin 15-30% Al2O3 și cel puțin 65% SiO2. Deoarece argila se contractă în timpul arderii, iar siliciul crește în volum, la un anumit raport cantitativ de argilă și siliciu se pot obține produse care practic nu își modifică dimensiunile în timpul încălzirii prelungite. Produsele semi-acide au o refractabilitate apropiată de cea a argilei de foc, o rezistență redusă la căldură, dar o temperatură crescută a începutului de înmuiere sub sarcină și o contracție redusă. Caolinul crește rezistența la căldură a materialelor refractare semi-acide. Produsele semi-acide au o porozitate relativ scăzută.

Materiale refractare dinas

Dinas este un material refractar fabricat din cuarțit sau roci cuarțoase și care conține cel puțin 93 % SiO2.

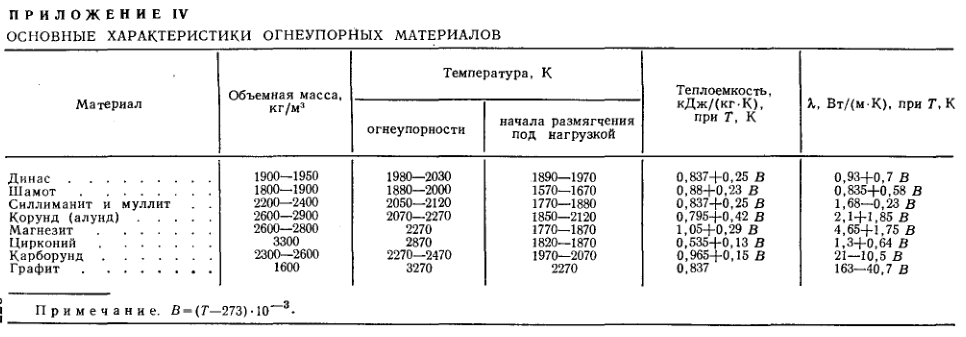

Siliciul poate exista sub forma unei modificări amorfe și a șapte modificări cristaline, care, având aceeași compoziție chimică, diferă prin anumite proprietăți (forma cristalelor, densitatea, indicele de refracție a luminii etc.). Modificările cristaline ale siliciului sunt denumite după cristalele care apar în natură: cuarț, tridimită și cristobalit, cu subdivizarea fiecăreia dintre formele principale în fazele α-, β- și γ-.

Cuarțul β este cel mai răspândit în natură. Se găsește independent sub denumirea de „cuarț” și ca component al multor roci: granite, gnaisuri, gresii etc. De asemenea, se găsește ca component al multor roci. La încălzire, siliciul trece de la o modificare la alta. Transformările SiO2 se pot desfășura în două moduri, esențial diferite între ele. Primul include transformări între diferite modificări în cadrul principalelor forme de silice: cuarț, tridimită și cristobalită (Fig. 87). Aceste transformări sunt reversibile și se desfășoară rapid.

Al doilea grup include transformări între principalele forme de silice — aceste transformări sunt foarte lente, iar transformările cuarțului în tridimită sau cristobalită sunt practic ireversibile.

Rata transformărilor lente crește odată cu creșterea temperaturii, cu măcinarea și în prezența mineralizatorilor (topiturilor). În producția de dinas, aceștia sunt varul și substanțele care conțin oxid de fier. În timpul arderii dinaselor CaO și FeO formează silicați ușor topitori cu cermnaesem, care dizolvă siliciul la temperaturi ridicate. Din soluția suprasaturată, siliciul cristalizează sub forma modificării care este mai puțin solubilă la temperatura de cristalizare.

Deoarece modificările cermei au densități diferite, volumele se modifică în timpul transformărilor (a se vedea figura 87).

Gradul de tranziție a cuarțului în tridimită și cristobalită poate fi evaluat prin densitatea produselor arse. Cu cât densitatea este mai mică, cu atât tranziția este mai completă. În timpul arderii, este de dorit să se transfere cât mai mult cuarțul în tridimite, care are o schimbare de volum mai mică în timpul răcirii. Dacă cuptorul este realizat din cărămizi slab arse în care cuarțul nu a fost transformat în cristobalită sau tridimită, aceste transformări vor avea loc în cărămidă atunci când cuptorul este încălzit. Volumul cărămizilor va crește semnificativ și zidăria se poate prăbuși. Produsele dinastice în care cea mai mare parte a cuarțului s-a transformat în tridimită sau cristobalită în timpul coacerii sunt denumite tridimită sau tridimită-cristobalită.

Materiile prime pentru producerea dinaselor sunt cuarțite care conțin cel puțin 95 % SiO2. Cuarțitele sunt formate din granule mici și microscopice de cuarț cimentat cu siliciu, cu o cantitate mică de impurități din alți compuși. Capacitatea de refractare a cuarțitelor depinde de compoziția lor chimică și mineralogică, dar nu trebuie să fie mai mică de 1750°C.

După zdrobire și măcinare pe patine, cuarțitele sunt cernute în mai multe fracțiuni. Compoziția granulometrică a încărcăturii depinde de natura materiilor prime, de metodele de prelucrare a acestora și de destinația produselor. Încărcătura Dinas este alcătuită din granule de cuarțit cu dimensiuni cuprinse între făină fină și 5-6 mm. Pentru a lega granulele de cuarțit în materia primă, precum și pentru a accelera transformarea cuarțului, se adaugă de obicei 1,5-3 % var sub formă de lapte de var. Amestecul de cuarțit și lapte de var se frământă cu ajutorul rolelor de alergare. După modelarea pe prese și uscare, materia primă este arsă în cuptoare tunel.

Arderea dinaselor este cea mai importantă operațiune. Creșterea temperaturii trebuie să fie uniformă și lentă, în special în punctele de tranziție a cuarțului de la o modificare la alta. Dacă temperatura crește rapid, granulele de cuarț se fisurează, cărămida crește în volum și se slăbește. În plus, cu cât temperatura crește mai repede, cu atât se formează mai puțină fază lichidă. Dacă există suficientă fază lichidă, aceasta umple spațiul dintre granulele de cuarț care se recristalizează și absoarbe tensiunile rezultate. Dacă faza lichidă este insuficientă, are loc așa-numita transformare uscată a cuarțului α în cristobalit α, prin care materia primă se umflă și se fisurează din cauza creșterii puternice a volumului.

Temperatura maximă de ardere nu trebuie să depășească 1460° C, deoarece la temperaturi mai ridicate nu numai α-cărbunele, ci și α-tridimita se transformă în α-cristobalită. O cantitate mare de cristobalită în dina nu este de dorit, deoarece va provoca o schimbare mare de volum în timpul încălzirii și răcirii. De asemenea, trebuie să se acorde atenție la răcirea dinaselor arse, în special atunci când siliciul trece de la o modificare la alta. Condițiile de ardere a dinaselor trebuie respectate și la încălzirea cuptoarelor.

Pentru dina, produsele sunt caracterizate de o refractabilitate relativ scăzută (1710-1720 °C), dar de o temperatură ridicată de apariție a deformării sub sarcină (1620-1660 °C). Principalele caracteristici ale dinaselor sunt prezentate în apendicele IV.

Tridymite-cristobalitul dinas își păstrează rezistența mecanică și nu își schimbă forma aproape până la punctul de topire. Prin urmare, cărămizile dinas sunt utilizate pe scară largă în metalurgie, în special acolo unde este necesară o rezistență mecanică ridicată la temperaturi ridicate. Rezistența termică a dynasului este foarte scăzută, nu mai mult de două schimbări de căldură, dar cu încălzire și răcire lentă, dynasul este capabil să reziste la mai multe schimbări de căldură fără a-și pierde rezistența mecanică.

Din punct de vedere al rezistenței chimice, dynas este un refractar tipic acid. Modificarea dimensiunilor în timpul încălzirii dynasului bine copt și complet recristalizat este nesemnificativă. Dar, deoarece transformarea completă a cuarțului nu se realizează în timpul fabricării cărămizilor, are loc o anumită creștere a volumului în timpul încălzirii repetate. Astfel, atunci când este încălzită la 1450° C, modificarea dimensiunilor liniare ajunge la 1,6 — 2,1 %, iar expansiunea ulterioară poate ajunge la 0,7 %. Acest lucru trebuie luat în considerare la așezarea cuptorului, asigurând îmbinări de temperatură.

Materialele refractare dinas sunt utilizate pe scară largă pentru bolțile de zidărie ale cuptoarelor de topire datorită lipsei de contracție suplimentară, cu o durată lungă de viață la temperaturi ridicate.

Dinas de înaltă densitate cu un conținut de cel puțin 98 % SiO2 și o porozitate aparentă de aproximativ 10 % este produsă din cuarțite pure cu conținut ridicat de siliciu, materia primă fiind supusă unei presări puternice înainte de ardere. Dinasul cu densitate ridicată are o refractaritate (până la 1740°C) și o rezistență termică crescute. Având o porozitate mai mică, este mai rezistent la influența zgurii. Este utilizat pentru căptușirea cuptoarelor de topire la temperaturi înalte. Electrodynas este similar cu dynas de înaltă densitate în ceea ce privește caracteristicile. Este utilizat pentru căptușirea bolților cuptoarelor electrice de topire.