Materialele refractare și metalice, precum și combustibilii, aliajele și fluxurile sunt utilizate în topirea fierului.

Materialele metalice, combustibilii, fluxurile și ligaturile special pregătite, încărcate în cuptorul de topire, se numesc materiale de încărcare, sau încărcare.

Compoziția și calitatea materialelor încărcate în cuptor determină desfășurarea procesului de topire și calitatea fontei lichide.

Materiale metalice de încărcare

Componentele metalice ale materialelor de încărcare utilizate în încărcarea cuptorului sunt fontă brută de furnal (de turnătorie și de refacere), deșeuri de oțel și fontă, deșeuri din producția proprie, brichete de așchii și feroaliaje în bucăți.

Fierul de furnal este furnizat de fabricile de furnal sub formă de lingouri metalice (fontă) cu una sau două perforații, cu o grosime de cel mult 30 mm și o greutate de cel mult 20 kg. În funcție de compoziția lor chimică, aceste fonturi sunt subdivizate în fonturi de turnătorie, fonturi topite și fonturi aliate natural.

Fierul turnat pentru turnătorie (tabelul 1.1) este produs obișnuit (clasa L) și rafinat cu magneziu (MR) în conformitate cu GOST 4832-80. În funcție de conținutul de siliciu, acestea sunt subdivizate în grade: de la L1 (3,2-3,6 % Si ) la L6 (1,2-1,6 % Si); după conținutul de mangan — în grupe de la I (până la 0,3 % Mn) la IV (0,9-1,5 % Mn); după conținutul de fosfor — în clasele A (până la 0,08 % P), B (0,09-0,12 % P), C (0,13-0,3 % P), D (0,4-0,7 % P), D (0,8-1,2 % P); după conținutul de sulf — în categoriile 1 (până la 0,02 % S), 2 (0,02-0,03 % S), 3 (0,03-0,04 % S), 4 (0,04-0,05 % S).

Fierul de conversie (GOST 805-80) — tabelul 1.2 — este produs în 10 clase: pentru siderurgie — P1 și P2; pentru turnătorie PL1 și PL2; cu conținut ridicat de fosfor PF1, PF2, PFZ și de înaltă calitate PVK1, PVK2, PVKZ. Fierul turnat de conversie este împărțit în clase în funcție de conținutul de siliciu; în grupe în funcție de mangan; în clase în funcție de fosfor; în categorii în funcție de sulf.

Fierul turnat aliat natural se împarte în trei tipuri: crom-nichel (TU 14-15-84-79), titan și titan-cupru (TU 14-15-4-74).

Fonta crom-nichel este produsă în 10 clase: de la LCN1 (Ni+Co=0,2 %, Cr=0,4-1,2 %) la LCN10 (Ni+Co=1,0 %, Cr=2,3-3,2 %).

Fonta cu titan (BTLZ — BTL7) conține 0,3-1,2 % Ti.

Adăugarea la încărcătură a fontei aliate natural permite topirea fontei structurale slab aliate.

Prețul ridicat al fontei de turnătorie din cauza creșterii costurilor de producție a acesteia face necesară înlocuirea acesteia cu fonta de conversie. Atunci când se trece de la fontă de turnătorie la fontă de conversie, este necesar să se introducă o cantitate mai mare de ferrosiliciu în încărcătura cuptorului, ceea ce duce la fluctuații semnificative în compoziția chimică a topiturii rezultate, a turnării și a proprietăților mecanice ale pieselor turnate. De obicei, se adaugă până la 20-40 % fontă brută în încărcătură, pe baza compoziției încărcăturii stabilite prin calcul și a deșeurilor de fier și oțel disponibile, precum și a deșeurilor din producția proprie. Se utilizează mai multe tipuri de fontă brută pentru a elimina ereditatea.

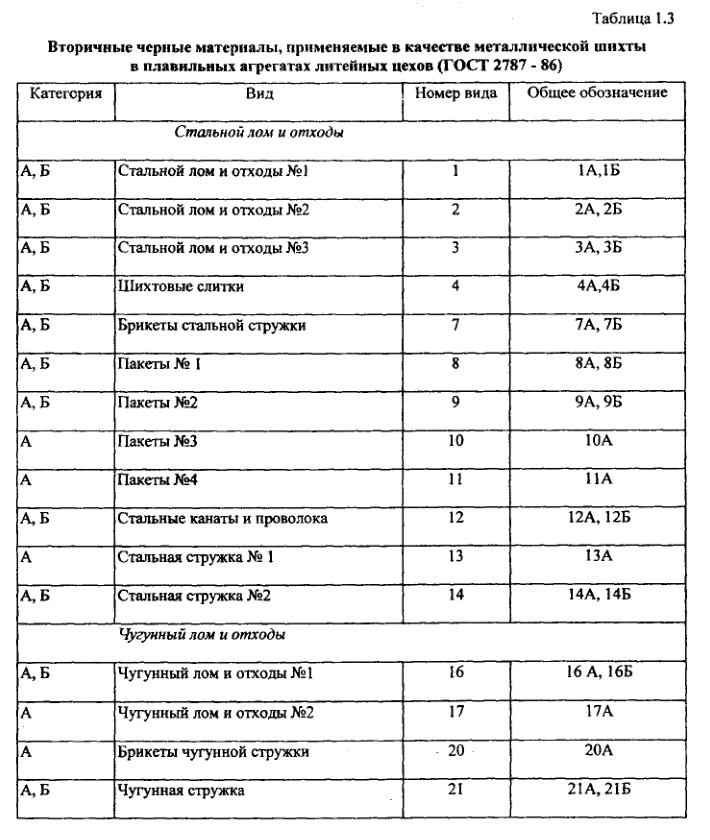

Resturile de fier și oțel utilizate în cuptorul de turnătorie trebuie să îndeplinească cerințele GOST 2787-86 (tabelul 1.3). Deșeurile care ajung la turnătorie trebuie să aibă un certificat care să caracterizeze calitatea acestora. Principalele cerințe ale acestuia sunt: forma pieselor cu dimensiunea de cel mult 300×200×150 mm și greutatea de 0,5-40 kg; absența incluziunilor de metale neferoase și a impurităților dăunătoare; cantitatea de incluziuni nemetalice nu depășește 2 %. Toate deșeurile sunt împărțite în două categorii (A — carbon, B — aliate), două clase (oțel și fontă) și mai multe tipuri.

Adaosul de deșeuri de oțel la încărcătura cuptorului îmbunătățește proprietățile mecanice ale pieselor turnate prin reducerea conținutului de carbon și îmbunătățirea structurii fontei. Pentru piesele turnate grele și piesele turnate din fontă ductilă, conținutul de deșeuri de oțel este mărit.

Retururile din producția proprie includ produsele defecte, matrițele, profiturile, pintenii, scurgerile etc. Dacă compoziția lor chimică este cunoscută, acestea sunt cele mai ieftine materiale de încărcare. Înainte de utilizare, aceste deșeuri sunt curățate de reziduurile amestecului de turnare (stick), altfel vor fi necesare cantități suplimentare de flux și combustibil pentru a le zgura în timpul procesului de topire. Deșeurile sunt depozitate separat în containere speciale cu indicarea numărului încărcăturii. Cantitatea acestora poate varia în încărcătură între 10-80 %.

În unele cazuri, în încărcătura cuptorului se pot utiliza brichete din așchii de fier și oțel cu o greutate de 2-40 kg. Acestea se caracterizează prin creșterea monoxidului de carbon metalic în procesul de topire. În plus, este necesar să se asigure o rezistență ridicată a brichetelor pentru a preveni distrugerea lor în fracțiuni mici în timpul topirii.

Feroaliajele sunt un grup mare de materiale de încărcare utilizate pentru ajustarea compoziției chimice a încărcăturii, alierea și modificarea fontei brute, inclusiv aliaje de fier cu unul sau mai multe elemente de aliere. Principalul element de aliere este de obicei indicat în denumire: ferrosiliciu — Si ferromanganez — Mn; ferocrom — Cr etc. Feroaliajele în funcție de tipul unității de producție se disting în furnal înalt și furnal electric. Feroaliajele de furnal sunt caracterizate printr-un conținut redus de element de aliere. Feroaliajele de furnal electric se caracterizează printr-un conținut mai ridicat de element de aliere și au un cost ridicat.

Următoarele feroaliaje sunt cel mai des utilizate în topirea în cupola.

Ferromanganul (GOST 4755-80) este împărțit în: cu conținut scăzut de carbon (până la 0,5% C), cu conținut mediu de carbon (1-2% C) și cu conținut ridicat de carbon (până la 7% C). Ferromanganele cu conținut scăzut și mediu de carbon conțin 85 % Mn (cu excepția FMn 2.0, care conține 75 % Mn).

În cazul ferromanganului cu conținut scăzut de carbon, denumirea numerică indică conținutul mediu de carbon (de exemplu, FMn 1,5 conține 1,5 % C), iar în cazul ferromanganului cu conținut ridicat de carbon, conținutul mediu de mangan (de exemplu, FMn 75 conține 75 % Mn). Litera A din denumire înseamnă conținut redus de fosfor (de exemplu, FMn 78A conține 0,05 % P); litera K înseamnă conținut redus de siliciu (până la 1 % Si); litera C înseamnă conținut crescut de siliciu (de exemplu, FMn 75 AC6 conține 6 % Si).

Ferocromul (GOST 4757-79) după conținutul de carbon este subdivizat în carbon scăzut (0,01-0,5% C), carbon mediu (1-4% C), carbon ridicat (6,5-8,0% C); în prezența azotului în compoziția sa de la 1,0 la 6,0% — nitrurat, a cărui marcă conține litera H. În toate clasele de ferocrom conținutul de crom este cuprins între 60-68%. Marcajele numerice ale ferocromului cu conținut scăzut de carbon, mediu de carbon și ridicat de carbon indică conținutul de carbon (de exemplu, FX 006A conține 0,06 % C). În marcajul ferocromului nitrurat, denumirea numerică indică conținutul de azot (de exemplu, FCH 200A conține 2 % azot). Litera C din marcaj indică un conținut crescut (până la 10 %) de siliciu, literele A și B indică un conținut diferit de fosfor (la A conținutul de fosfor este cuprins între 0,02-0,03 %, la B — 0,03-0,05 %).

Ferrosiliciul (GOST 1415-78) este produs în unsprezece clase. Denumirea numerică din marcaj indică conținutul mediu de siliciu (de exemplu, FS45 conține 41-47 % Si). Atunci când se efectuează topirea vagană pentru ajustarea compoziției chimice a fontei brute din încărcătură, se recomandă introducerea ferrosiliciului de calitate inferioară (de la FS20L la FS45), iar cele de calitate superioară (FS75L și peste) sunt utilizate în mod eficient pentru a obține piese turnate de calitatea de fier necesară datorită tehnologiei de modificare a grafitizării pentru a reduce sau elimina în structura pieselor turnate cementita primară (albire).

Pentru a ajusta simultan compoziția chimică a fontei în ceea ce privește siliciul și manganul, se recomandă utilizarea silicomanganului (GOST 4765-77) care conține 60-65 % mangan și 10-25 % siliciu în încărcătură.

Ferotitanul (GOST 4761-80) este produs în douăsprezece clase cu un conținut de titan de la 20 % la 68 %. Numerele din marcaj înseamnă conținutul de titan (de exemplu, FTi68 conține 68 % Ti).

Ferofosforul utilizat în topirea cupola conține între 14 și 18 % P. Feroaliajele cu procentaj ridicat, unele metale pure (magneziu, staniu etc.) și ligaturile pot fi utilizate pentru tratarea în afara cuptorului a metalului direct în cuvă pentru modificare și aliere.

Ligaturile sunt aliaje de fier cu o combinație de elemente concepute pentru tratarea în afara cuptorului sau pentru alierea fontei brute lichide. Sunt utilizate atunci când este necesar să se introducă unul sau mai multe elemente în fontă.

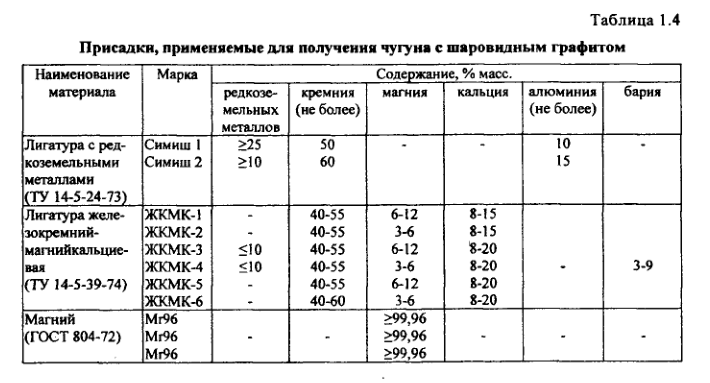

Ligaturile și magneziul prezentate în tabelul 1.4 sunt utilizate pentru a produce fontă de înaltă rezistență cu grafit sferoidal. Magneziul primar (GOST 804-72) este furnizat în granule, magneziul granulat (TU 6-01-904-74) în granule cu dimensiunea de 0,5-1,6 mm.

Un grup separat de materiale de încărcare constă în aditivi de aliere cu un conținut de elemente de aliere de peste 90 %. Acest grup include: cupru, crom, nichel etc.

Combustibil

Combustibilul este o substanță combustibilă, a cărei ardere eliberează o cantitate semnificativă de căldură, care este utilizată ca sursă de energie termică.

În turnătoriile de fier se utilizează trei tipuri de combustibil: solid (cocs, antracit termic), lichid (păcură) și gazos (gaz natural), a cărui componentă principală este carbonul.

Cocsul de turnătorie din cărbune este tipul preferat de combustibil pentru topirea fierului în cuptoare. Acesta trebuie să furnizeze nu numai cantitatea necesară de căldură, ci și să susțină coloana de încărcătură metalică și combustibil în puțul cuptorului fără să se prăbușească. Această din urmă condiție este necesară pentru ca coloana de încărcătură să rămână permeabilă la gazele din cuptor pe întreaga perioadă de topire. Prin urmare, cocsul de turnătorie trebuie să aibă o rezistență ridicată, să o păstreze la temperaturi ridicate și, prin urmare, să nu se sfărâme în timpul încălzirii și arderii.

În conformitate cu GOST 3340-80, cocsul de turnătorie trebuie să îndeplinească cerințele privind conținutul de sulf, rezistența, dimensiunea bulgărilor, zelnosti și alți parametri.

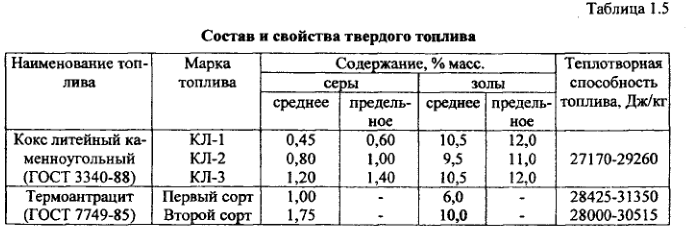

În funcție de conținutul de sulf, cocsul este subdivizat în trei clase: KL-1, KL-2 și KL-3 (tabelul 1.5). Umiditatea nu trebuie să fie mai mare de 5,0 %. Depășirea acestei norme nu reprezintă un semn de respingere, deoarece umiditatea este eliminată în zona superioară a cuptorului datorită unei anumite scăderi a temperaturii gazelor reziduale. Conținutul de cenușă al cocsului este un balast dăunător, deoarece reduce nu numai conținutul de carbon al combustibilului, ci necesită și un anumit consum de căldură pentru scoriarea cenușii, topirea și supraîncălzirea zgurii. Conținutul de cenușă al combustibilului solid trebuie să fie minim și trebuie să fie de 10-12 %. Conținutul de substanțe volatile în cocsul de turnătorie nu trebuie să depășească 1,2 %, iar porozitatea nu trebuie să depășească 30 %.

Pentru toate tipurile de cocs există clase în funcție de dimensiunea bulgărilor: peste 80, peste 60, 60-80 și 40-60 mm. Utilizarea cocsului cu o dimensiune a bulgărilor mai mică de 40 mm înrăutățește semnificativ trecerea gazelor de explozie și a gazelor formate prin stratul de cocs. Cocsul cel mai mare este utilizat pentru cocsul în gol.

Combustibilul suplimentar pentru topirea fontei în cupole este carbura de calciu de turnătorie CaC2 (ТУ 6-01-793-73). Acesta este destinat ca aditiv la combustibilul principal (cocsul) pentru a crește temperatura fontei.

În producția de piese turnate cu pereți subțiri, atunci când furnalele funcționează cu explozie la rece, se recomandă utilizarea termoantracitului, care este un produs de prelucrare a antracitului la 900-1000 °C fără acces la aer, pentru a crește temperatura de supraîncălzire a fontei. Termoantractul este un bun combustibil suplimentar pentru furnale, fiind utilizat în combinație cu cocsul.

Gazul natural este utilizat pentru topirea fierului în cuptoare cu gaz și cocs-gaz. Acesta constă în principal din metan CH4 și are puterea calorifică QH P = 33500 — 35600 kJ/m 3 .

Fluxuri

Fluxul este un material care se introduce în cuptorul de topire sau în cuvă pentru a impune zgura.

În procesul de topire a fierului în cuptoare și cuptoare electrice, cenușa de cocs, materialele de turnare și nisipul din deșeuri de producție proprie și materialele de încărcare, căptușeala topită și produsele de oxidare ale siliciului, manganului, fierului formează zgură. Aceste zgurii conțin o cantitate mare de dioxid de siliciu cu un punct de topire de aproximativ 1700 °C. Pentru a îndepărta acești oxizi refractari sub formă de zgură ușor de topit se introduc fluxuri — aditivi din calcar, fluorină, dolomită și principalul zgură la foc deschis. Prin interacțiunea cu oxizii, fluxurile scad punctul de topire și cresc lichiditatea zgurii.

În forma sa pură, calcarul este carbonat de calciu (CaCO3), care se descompune la încălzire prin reacția

Dioxidul de carbon (CO2) este eliminat cu ajutorul gazelor, iar oxidul de calciu din zona de topire a metalului se combină cu dioxidul de siliciu SiO2 și formează zgură fuzibilă.

Oxidul de calciu se combină parțial cu sulful pentru a forma sulfură de calciu (CaS), care reduce conținutul de sulf al fontei brute.

Calcarul fuzibil (TU 48-5-64-73) este furnizat în două calități cu un conținut de CaCO3 nu mai mic de 97%; SiO2 nu mai mult de 0,8%; MgCO3 nu mai mult de 1,7 %; Fe2O3 nu mai mult de 0,2 % și Al2O3nu mai mult de 0,5 %. Un număr mare de impurități duce la un consum inutil de calcar, precum și la creșterea cantității de zgură și a pierderilor de căldură pentru topirea acestuia. Calitatea calcarului este determinată de compoziția sa chimică și de aspectul său. Calcarul trebuie să fie dens, omogen, cu o dimensiune a bulgărilor de 25-120 mm, cu un conținut de fine de până la 25 mm de cel mult 10-12%.

Pentru a face zgura mai fluidă, se folosesc bulgări de fluorină (GOST 7618-83) cu fractură verde transparent, roz sau pal. Cu cât sunt mai multe bulgări de acest tip în fluorină, cu atât aceasta este mai pură. Hidrofluorura este un mineral cu CaF2 în proporție de 75-85%. Cantitatea sa în încărcătură nu trebuie să depășească 30 % din masa totală a fluxurilor, conținutul de impurități de silice (SiO2) 10-12 %, iar conținutul de sulf și fosfor nu trebuie să depășească 0,3 % fiecare. Dezavantajul utilizării de fluorină este creșterea gradului de topire a căptușelii cuptorului. Nu trebuie să existe impurități poluante (cărbune, sol) în sparul în bucăți.

Scoria martensky de bază poate fi utilizată în amestec cu calcar în proporție de 1:1. Scoria trebuie să conțină până la 40 % CaO+MgO, cel mult 25 % silice (SiO2), cel puțin 20% oxid de fier (FeO) și oxid de mangan (MnO). Culoarea acestui tip de zgură este de obicei gri sau gri închis, cu o fractură asemănătoare pietrei cu bule. Zgură cu fractură cristalină sau sticloasă, de culoare roșie sau verde nu este permisă, deoarece o astfel de zgură conține prea mult dioxid de siliciu (SiO2). Cantitatea de zgură introdusă în cuptor este de obicei de două ori mai mare decât cantitatea de calcar.

În cuptoarele electrice acide, nisipul cuarțos uscat este utilizat pentru a forma capacul de zgură.

Dacă este necesar să se mărească conținutul de fosfor din fontă pentru a crește proprietățile de turnare specificate, minereul apatitonepheline poate fi utilizat ca flux.

Materiale refractare

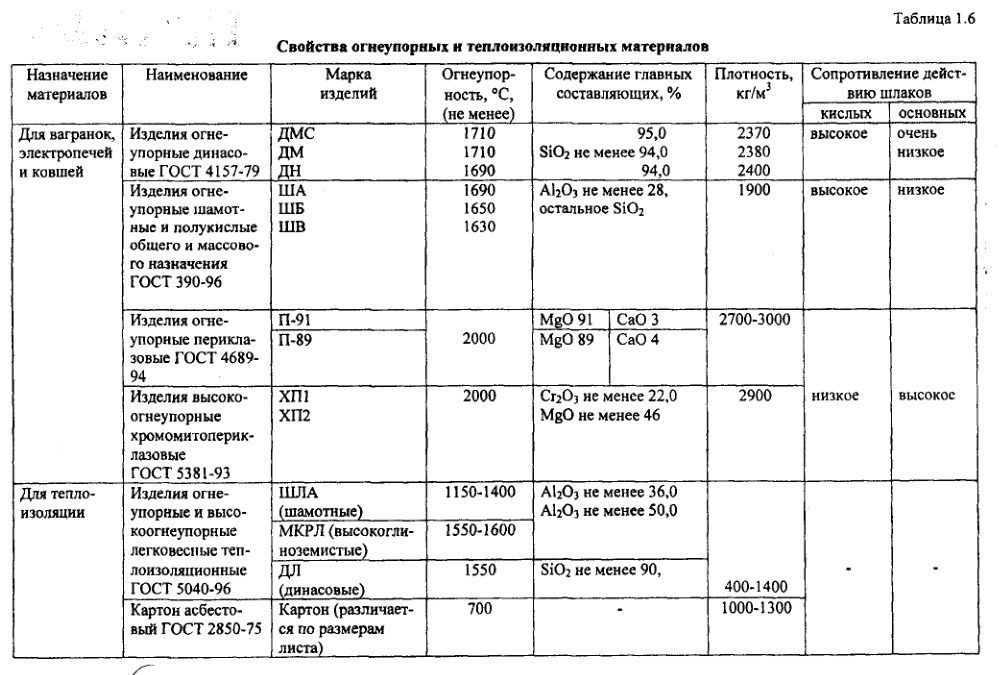

Materialele refractare sunt materiale caracterizate prin capacitatea lor de a-și păstra proprietățile la temperaturi ridicate. Acestea sunt utilizate pentru protecția pierderilor de căldură din spațiul de lucru al cuptoarelor și pentru protecția structurilor metalice împotriva efectelor termice și a altor efecte nocive ale produselor de topire. Materialele refractare sunt utilizate în două tipuri: sub formă de produse sub formă de piese (cărămizi drepte sau în formă de cuțit și profilate) și sub formă de pulbere (nisipuri, mortare). Alegerea materialelor refractare se face în funcție de proprietățile acestora și de condițiile de lucru în furnale. Proprietățile unor materiale refractare sunt prezentate în tabelul 1.6.

Cele mai importante proprietăți ale materialelor refractare sunt cele care determină în mod direct capacitatea acestora de a rezista factorilor distructivi în timpul utilizării lor în cuptoarele metalurgice. Aceste proprietăți sunt: refractabilitatea, rezistența la temperaturi ridicate, rezistența termică, stabilitatea volumului la temperaturi ridicate și rezistența la zgură.

Impactul zgurii bogate în siliciu este bine rezistat de materiale precum dinas și chamotte, în timp ce impactul zgurii bazice bogate în var este bine rezistat de magnezit și crom-magnezit.

Produsele refractare trebuie depozitate în condiții care să nu permită umezirea lor.

Recent, pentru căptușirea centurii de topire a cuptorului se utilizează cu succes căptușeala tasată, pe bază de nisip de turnare cuarțos cu adaos de argilă (30-40%) și apă, pe bază de magnezit cu 1-2% de sticlă lichidă sau dolomit cu 6-8% de rășină la o temperatură de 86°C sau 6-7% de apă (pentru dolomitul stabilizat).