Pentru producerea oțelului în cuptoare electrice sunt necesare următoarele materiale de încărcare: parte metalică, agenți de formare a zgurii, agenți oxidanți, aditivi (agenți de dezoxidare și de aliere) și agenți de carburare.

Conținut

Partea metalică

Deșeurile metalice constituie baza de încărcare a cuptoarelor electrice: în medie, se utilizează aproximativ 950 kg de deșeuri pentru fiecare tonă de oțel topit în cuptoarele electrice. Aproximativ o treime din această cantitate este compusă din deșeuri, deșeuri de turnătorie, resturi de lingouri, deșeuri de laminare și forjare, precum și așchii de la decaparea lingourilor, adică deșeuri proprii ale uzinelor metalurgice. Restul este alcătuit din deșeurile returnate de uzinele consumatoare, trimise la topirea echipamentelor și uneltelor uzate și învechite, precum și din deșeurile colectate de departamentele Vtorchermet. În plus, se utilizează în cantități limitate țagle speciale de topire — fier moale, precum și fontă brută și granule metalizate.

Deșeurile metalice sunt împărțite în două categorii: deșeuri nealiate (A) și deșeuri aliate (B).

Deșeurile nealiate (carbonate) nu trebuie contaminate cu metale neferoase (plumb, zinc, staniu etc.), în special nichel, cupru și arsenic, care sunt aproape complet transferate din încărcătură în metal și pot avea un impact semnificativ asupra proprietăților acestuia. De asemenea, nu este de dorit ca deșeurile carbonice să conțină mai mult de 0,05% fosfor, deoarece eliminarea unor astfel de cantități de fosfor va necesita o perioadă lungă de oxidare.

Prin urmare, deșeurile metalice trebuie separate de deșeurile neferoase și sortate în funcție de origine. Cunoașterea originii fierului vechi vă permite să estimați aproximativ compoziția acestuia și să îl utilizați mai adecvat.

Sute de tipuri diferite de oțel aliat sunt topite în oțelării electrice din oțelării de calitate. Unele dintre acestea conțin elemente care nu pot fi oxidate și sunt dificil de îndepărtat prin procese convenționale. Deșeurile care conțin astfel de elemente pot fi utilizate în topirea oțelului de o anumită calitate. Deșeurile de oțeluri aliate trebuie sortate în grupuri de clase similare și depozitate separat de alte deșeuri. Deșeurile din unele dintre cele mai dificile tipuri de aliaje trebuie depozitate pe categorii.

Deșeurile metalice trebuie să aibă o anumită dimensiune. Deșeurile mai mici tind să fie mai oxidate, aruncate la gunoi și contaminate cu ulei. Oxidarea semnificativă a deșeurilor nu permite o estimare precisă a proporției de monoxid de carbon metalic, care prezintă riscul de a nu respecta compoziția chimică specificată a topiturii finite. Descompunerea ruginei (hidrat de oxid de fier) și a uleiului în zona arcului duce la apariția hidrogenului atomic în atmosfera cuptorului, care este intens absorbit de metal.

Greutatea mică în vrac a deșeurilor fine nu permite stivuirea în cuptor a întregii încărcături dintr-o dată, ceea ce face ca, după topirea primei părți a încărcăturii, să fie necesară stivuirea. Acest lucru reduce productivitatea cuptorului și crește pierderile de căldură.

Topirea ulterioară a așchiilor este o problemă deosebită. Rămășițele lungi și răsucite îngreunează încărcarea; de regulă, acestea sunt puternic contaminate cu ulei și sunt deja amestecate cu deșeuri de oțel de alte tipuri și adesea cu așchii de metale neferoase la locul de recepție. Din aceste motive, costelele ar trebui să fie refolosite în uzinele Vtorchermet, iar oțelăriile electrice ar trebui să fie aprovizionate cu bile de pașaport cu compoziție chimică cunoscută. Așchiile furnizate direct oțelăriilor electrice ar trebui presate și arse. Costurile suplimentare de pregătire a așchiilor sunt recuperate prin economiile obținute prin utilizarea unei încărcături de bună calitate.

Nu este de dorit ca încărcătura să conțină piese de dimensiuni prea mari — lingouri defecte, subfabricate etc. Este posibil să se topească deșeuri de dimensiuni mari într-un cuptor cu arc, dar timpul de topire este mai lung, este necesar să se lucreze la putere mare pentru o perioadă lungă de timp, ceea ce afectează negativ durabilitatea căptușelii. Din acest motiv, masa maximă a pieselor individuale nu trebuie să depășească o cincizecime din masa întregii grămezi.

Pentru producerea anumitor tipuri de oțel, la încărcătură se adaugă un lingou special pretopit. Cea mai frecventă compoziție este oțelul cu conținut scăzut de carbon, fosfor și sulf, adică fierul moale obținut prin topirea pe încărcătură proaspătă.

Fierul moale trebuie să fie în bucăți mai mici decât deșeurile aliate deoarece, datorită conținutului scăzut de carbon, se topește la o temperatură mai ridicată. Prin urmare, lingourile de fier moale sunt laminate în țagle, care sunt apoi tăiate în bucăți de o anumită dimensiune.

Fierul moale este mult mai scump decât deșeurile de carbon, iar utilizarea sa afectează negativ costul oțelului. Utilizarea fierului moale în încărcătură poate fi justificată numai prin dificultăți tehnologice grave în topirea calității de oțel necesare.

Trebuie remarcat faptul că topirea în cuptoare electrice se caracterizează printr-o penurie constantă de deșeuri de calitate. În acest sens, timp îndelungat au fost căutate materiale care ar putea înlocui deșeurile. În special, s-a încercat în mod repetat să se înlocuiască o parte din deșeuri cu fontă brută prelucrată. Cu toate acestea, toate aceste încercări s-au încheiat, de regulă, fără succes.

Transformarea fontei în oțel constă în oxidarea carbonului, siliciului, fosforului, care se află în cantități excesive în aceasta. Cuptoarele electrice sunt slab adaptate proceselor de oxidare, astfel încât nu este rezonabil să le folosim pentru conversia unor cantități semnificative de fontă brută.

Rezultate încurajatoare au fost obținute prin utilizarea în reactorul de încărcare a cuptoarelor electrice a unui semiprodus — fontă brută sablată în prealabil. Cu toate acestea, apariția și îmbunătățirea procesului de conversie a oxigenului au făcut mai oportună transformarea fontei brute în oțel printr-un monoproces în convertor. În ultimii ani, s-au efectuat cercetări intensive și cuprinzătoare cu privire la topirea oțelului în cuptoare electrice folosind granule cu metalizare ridicată (90-95% Fepeleți 85-90% Femet ). Au fost construite complexe industriale pentru funcționarea cu încărcare continuă a peletelor în cuptorul cu arc și cu turnare continuă a metalului. Utilizarea peletelor metalizate pure din punct de vedere al sulfului, fosforului și impurităților aferente face posibilă topirea oțelurilor de înaltă calitate prin acest procedeu, cu calitatea obișnuită a încărcăturii.

Topirea peletelor metalizate în cuptoare electrice (proces fără fund), în cazul în care problema recuperării eficiente a peletelor este rezolvată cu succes, poate fi mai eficientă din toate punctele de vedere decât topirea oțelului din fontă brută în convertoare.

Agenți de formare a zgurii

La topirea oțelului în cuptoare cu arc de bază, pentru formarea zgurii de bază se utilizează var, calcar, fluorină, argilă refractară și nisip. În cuptoarele acide, zgura este formată din nisip, argilă refractară și var.

Cel mai important component al amestecurilor de zgură este varul, care se obține prin arderea calcarului în cuptoare cu puț la o temperatură de 1100 — 1300°C. În timpul arderii, dioxidul de carbon și calciu din calcar se descompune în oxid de calciu și dioxid de carbon CaC03 → CaO + CO2.

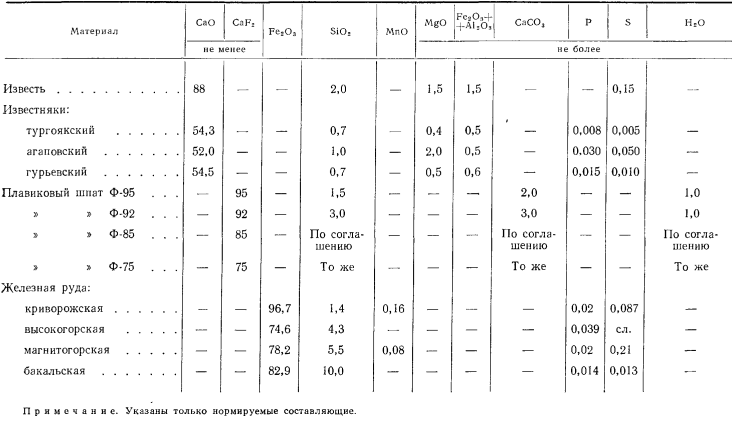

Compoziția chimică a varului ars este prezentată în tabelul 1.

Conținutul de sulf al calcarului este scăzut în majoritatea cazurilor, dar crește după ardere din cauza sulfului din combustibil. Conținutul crescut de sulf din zgură face dificilă desulfurarea metalului.

Conținutul de alți oxizi în var este limitat din următoarele motive: siliciu, pentru ca la o anumită bazicitate a zgurii cantitatea acestuia să fie mai mică; oxid de magneziu, pentru ca zgura să fie mai fluidă și mai activă; oxizi de fier, pentru a nu complica procesul de desulfurare.

Pentru topirea oțelului de calitate superioară se utilizează numai var proaspăt ars. În timpul depozitării, varul absoarbe intens umiditatea din aer cu formarea hidroxidului de calciu [CaO + H2O → Ca (OH)2] care se sfărâmă în pulbere. Umiditatea introdusă de var se descompune în cuptor în oxigen și hidrogen, provocând îmbogățirea oțelului cu hidrogen. Prin urmare, utilizarea varului pulverizat, așa-numitul „puf”, în cuptoarele electrice este absolut inacceptabilă.

În locul varului în perioada de oxidare este posibilă utilizarea calcarului nears. Calcarul care conține cel puțin 97% CaCO 3 (cel puțin 54% CaO). Calcarul nu este higroscopic, poate fi depozitat mult timp. Descompunerea carbonatului de calciu în cuptorul electric determină eliberarea de bule de CO2 bule, care asigură amestecarea metalului și a zgurii și contribuie la degazarea metalului. Oxidarea dioxidului de carbon oxidează impuritățile din metal, în special carbonul.

Partea negativă a utilizării calcarului în locul varului este consumul suplimentar de energie pentru descompunerea carbonatului de calciu.

Pentru lichefierea zgurii cu conținut ridicat de bază se utilizează fluorină, nisip și argilă refractară. CaF reduce foarte mult vâscozitatea acestora. 2. În plus, utilizarea CaF2 permite lichefierea zgurii foarte bazice fără a le reduce bazicitatea, ceea ce este extrem de important pentru eliminarea eficientă a sulfului.

Prin urmare, o aplicație largă pentru feldspatul lichefiat de zgură, care, în cazul utilizării sale în topirea electrică, ar trebui să conțină 90-95% CaF2, nu mai mult de 3,0 % SiO2 și nu mai mult de 0,2 % S.

Nisipul scade, de asemenea, punctul de topire al zgurii bazice, dar scade și bazicitatea zgurii. Prin urmare, nisipul are o utilizare limitată în cuptoarele bazice, în timp ce în cuptoarele acide este principalul material de formare a zgurii.

Principala cerință pentru nisip este un conținut ridicat (cel puțin 95 %) de SiO2 .

În topirea oțelurilor inoxidabile și pentru lichefierea zgurii dense de magnezie, materialele refractare de șamotă care conțin aproximativ 60 % SiO2 și 35% Al2O3.

Agenți oxidanți

Pentru a intensifica procesele de oxidare, oxigenul trebuie introdus în metal. Sursele de oxigen sunt minereul de fier, calcarul și sinterul. Suflarea metalului cu oxigen gazos este foarte răspândită.

Minereul de fier este utilizat în topirea oțelului prin metoda oxidării complete. Adăugarea de minereu în porții mici asigură o perioadă lungă de fierbere uniformă a metalului fără a-i crește temperatura, deoarece minereul aditivat răcește constant metalul. Acest lucru este deosebit de important pentru eliminarea eficientă a fosforului.

Minereul este utilizat în perioada de stocare și de oxidare. Minereul adăugat în timpul perioadei de oxidare prin zgură trebuie să fie în bucăți de o anumită dimensiune, de preferință 50-100 mm în diametru.

Minereul de mici dimensiuni se dizolvă în zgură, în timp ce piesele de mari dimensiuni provoacă o spumare violentă a metalului și a zgurii. În plus față de îndeplinirea cerințelor privind o anumită dimensiune a bucăților, minereul trebuie să îndeplinească și cerințele privind compoziția chimică: trebuie să conțină mulți oxizi de fier și puțină silice, sulf și fosfor (tabelul 1). Minereul Krivoy Rog este cel mai bogat, dar conține destul de mult fosfor și sulf. Minereul Bakalskaya, pur în sulf și fosfor, se caracterizează printr-un conținut crescut de steril, care determină o scădere a bazicității zgurii, o creștere a cantității acesteia și necesită aporturi suplimentare de energie.

Uneori, în locul minereului se folosesc înlocuitori — sinter și calcar laminat. Calcarul de oțel carbon laminat este cel mai curat agent oxidant, dar din cauza gravitației sale specifice scăzute este reținut în zgură. De asemenea, este necesar să se ia în considerare faptul că zgura laminată și de forjă poate conține elemente de aliere, pe care este recomandabil să le utilizați.

Pentru a intensifica oxidarea carbonului în timpul perioadei oxidative de topire pe sarcină proaspătă, precum și pentru a crește rapid temperatura metalului, oxidarea excesului de carbon și a impurităților aferente în topirea din nou a deșeurilor aliate este utilizată pe scară largă suflarea metalului cu oxigen. Oxigenul gazos cu o puritate de aproximativ 99,5% este furnizat băii sub o presiune de 1-2 MPa (10-12 at).

Principala cerință pentru oxigenul gazos este un conținut scăzut de umiditate (nu mai mult de 1 g/m 3 ). Prin urmare, înainte de suflare, oxigenul trebuie să fie uscat în absorbanți speciali de umiditate.

Agenți de dezoxidare și de aliere

Pentru deoxidarea și alierea oțelului, se folosesc deoxidanți și elemente de aliere pure sau sub formă de aliaje cu fierul sau între ele.

Cele mai comune pentru deoxidarea și alierea oțelului sunt aluminiul metalic, nichelul, cromul, manganul, molibdenul, cobaltul și titanul, feroaliajele — ferrosiliciu, ferromangan, ferocrom, ferotungsten, ferovanadiu, ferromolibden, ferotitan, ferotitan, ferroniobiu, feroboron și altele, precum și aliaje complexe — silicomangan, silicocalciu, silicocirconiu, silicoaluminiu, aliaje de aluminiu, mangan și siliciu, siliciu, calciu și aluminiu și altele.

Aliajele utilizate ca aliaje de dezoxidare și de aliere trebuie să îndeplinească o serie de cerințe:

- Conținutul principalului element de aliere din aliaj trebuie să fie maxim. Dacă conținutul de elemente de aliere este scăzut, masa aditivului crește, ceea ce prelungește timpul de penetrare a acestuia și duce la creșterea consumului de energie și la reducerea productivității cuptorului. Excepție fac feroaliajele din metale refractare — ferotungsten și ferromolibden, pentru dizolvarea mai rapidă a cărora este de dorit un conținut mai scăzut în aliaj.

- Aliajele trebuie să fie lipsite de impurități, incluziuni de zgură și gaze nocive pentru oțel. Acest lucru este deosebit de important deoarece o mare parte din ele sunt introduse în cuptor abia spre sfârșitul procesului de topire, când rafinarea băii a fost finalizată.

- Bucățile de aliaje trebuie să aibă o anumită dimensiune. Prezența pieselor mari prelungește timpul de dizolvare a acestora, complică precizia cântăririi și poate fi cauza creșterii consumului de aliaj.

Agenți de carburizare

Agenții de carburare sunt materiale cu conținut de carbon utilizate pentru a crește conținutul de carbon al metalului. Acestea sunt fie incluse în încărcătură, fie introduse în metalul lichid. Pentru carburarea în oțelăriile electrice se utilizează în principal cocsul și zgura de electrod, în cazuri rare (din cauza lipsei) — cărbune și funingine.

Principala cerință pentru agenții de carburare este ca aceștia să fie curați din punct de vedere al impurităților nocive (în principal, conținut scăzut de sulf) și să contribuie cu puține cenușă.