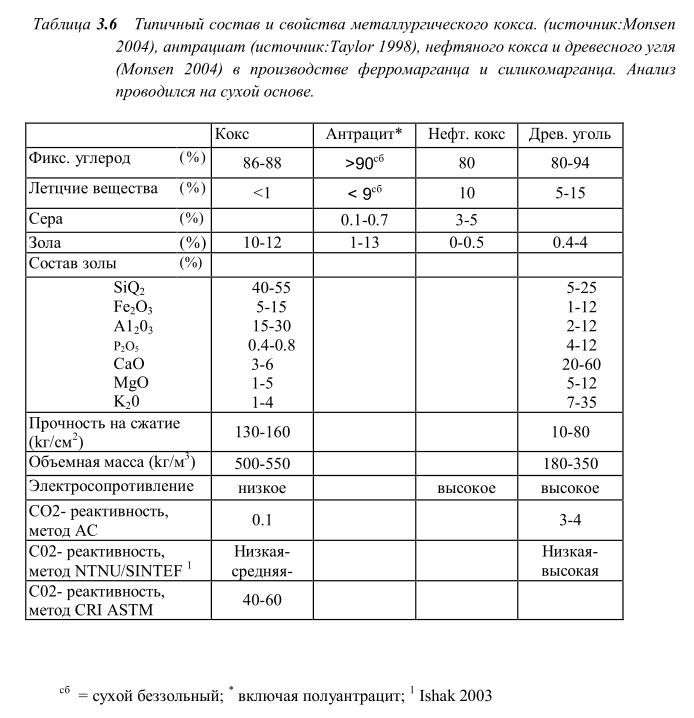

Numai carbonul solid și monoxidul de carbon gazos sunt agenți reducători utilizați în mod obișnuit în producția de aliaje de ferromangan și silicomangan. Deși în acest proces pot fi utilizate o varietate de materiale reductoare carbonice, oferta este limitată. Principalul agent reducător este cocsul, dar se utilizează și cocsul de petrol și antracit. Materialele derivate din biomasă, cum ar fi cărbunele de lemn, pot înlocui într-o anumită măsură carbonul fosil. În Brazilia, unde cărbunele de lemn este achiziționat la un preț accesibil, până la 50 % din carbonul utilizat provine sub formă de cărbune.

Principala sursă de carbon este cărbunele. Cărbunele, cu excepția antracitului, nu poate fi utilizat direct ca agent de reducere în cuptoare închise cu arc imersat: în parte din motive de siguranță a producției și în parte din cauza problemelor de mediu care apar. Cărbunele trebuie să fie transformat în cărbune sau cocs. În funcție de procesul în care urmează să fie utilizat cărbunele, cerințele privind proprietățile acestuia sunt foarte diferite. Selectarea celui mai adecvat agent de reducere depinde de diverse considerente, cum ar fi cerințele produsului final, tehnologia de producție, costul, disponibilitatea și impactul asupra mediului (cum ar fi emisiile de gaze nocive).

Materialele carbonice sunt sisteme complexe cu o gamă largă de proprietăți fizice și chimice. Compoziția chimică afectează reactivitatea agentului de reducere, calitatea produsului rezultat, consumul specific de energie și cantitatea de agent de reducere consumată. Proprietățile fizice afectează eficiența și productivitatea procesului de reducere și topire.

Cărbune

Cărbunele este un material eterogen extrem de complex, pentru care este foarte dificil să se elaboreze specificații specifice. Cărbunele este o rocă sedimentară formată prin procese geologice. Acesta este compus dintr-un anumit tip de materie organică numită macerale. În cantități mai mici, substanțele anorganice — mineralele — sunt prezente în această rocă. Cărbunele se formează din sedimente organice; majoritatea filonurilor de cărbune s-au format din turbă de mlaștină. Termenul de turbă de mlaștină cuprinde toate ecosistemele care formează straturi, cum ar fi mlaștini, mlaștini, mlaștini, mlaștini, mlaștini, turbării și așa mai departe. Sedimentele au început să se formeze din plantele vasculare în urmă cu aproximativ 400 de milenii. Cele mai tipice sedimente sunt cele de „tip local”, adică cele formate din biomasa plantelor muribunde in situ. Dar există și cele formate prin mișcarea sporilor de plante, a boabelor de polen, a acelor, a frunzelor, a rășinilor, a latexului, a algelor de apă dulce și a plantelor acvatice. Turba se formează prin procesul de humificare, prin care celuloza și lignina sunt descompuse în substanțe humus.

Clasificarea tipurilor de cărbune este realizată de Comitetul internațional de petrologie a cărbunelui. Cărbunii sunt clasificați în lignit, cărbuni tari (în SUA, „cărbuni bituminoși”; în Australia, „cărbuni negri”), antracit și grafit.

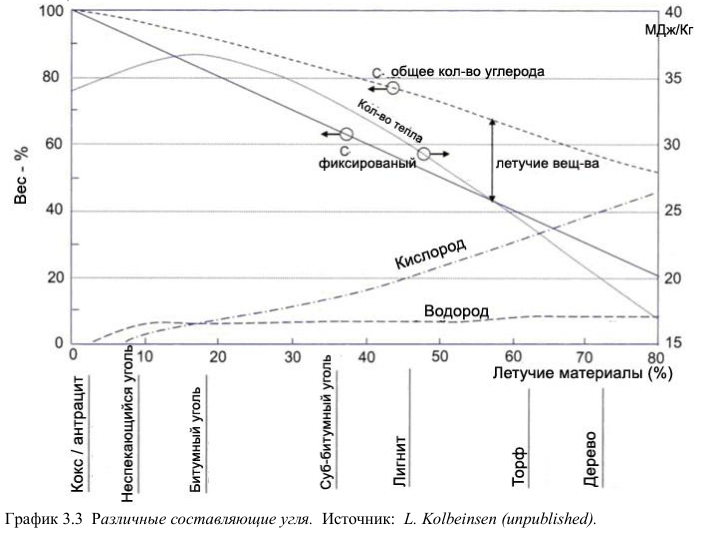

Cărbunii de calitate inferioară, precum lignitul și cărbunii subbituminoși, sunt produse mai moi și mai fragile, cu o culoare pământie mată. Acești cărbuni sunt caracterizați de un conținut ridicat de umiditate, un conținut scăzut de carbon și un conținut scăzut de energie. Cărbunii de calitate superioară sunt mai duri și mai rezistenți și au un luciu negru vitros. O calitate superioară indică un conținut ridicat de carbon, un conținut ridicat de energie, un conținut scăzut de umiditate și un conținut scăzut de materii volatile. Antracitul se află în partea superioară a scării cărbunelui și are cel mai mare conținut de carbon și cel mai mare conținut energetic. Acest lucru este reflectat în tabelul 3.3

Cărbunele conține constituenți organici recognoscibili la microscop, denumiți „macerale”. Maceralele diferă în funcție de culoare, reflexie și morfologie. Nu este întotdeauna ușor de identificat grupul din care face parte un maceral. Multe macerale sunt denumite după obiectul din care provin: „sporinite” de la spori, „alginite” de la alge. În unele cazuri nu există o legătură directă între nume și origine. Lipinita provine de la cuvântul lipid, care înseamnă o substanță foarte alifatică, asemănătoare în compoziție chimică uleiurilor și cerii. Vitrinita provine din cuvântul vitros, datorită strălucirii sale lucioase. Inertinitul provine de la cuvântul inert, deoarece majoritatea inertinitelor nu reacționează și nu suferă modificări puternice atunci când sunt încălzite, adică nu se înmoaie în timpul cocsificării.

Există trei grupe principale de macerate:

- Vitrinitele sunt produse ale carbonificării substanțelor humice formate din lignină și celuloză vegetală. Vitrinitele sunt cel mai comun grup de macerale și au o reflectivitate mai uniformă decât alte macerale. Astfel, tipul este determinat la nivel microscopic prin reflectanță.

- Liptiniții nu sunt produși din materiale humificate; sunt produși din uleiuri esențiale, polen, spori, rășini, grăsimi și ceară.

- Inertinitele s-au format din aceleași materiale vegetale ca și vitrinitele și liptinitele, dar transformarea lor a avut loc într-un stadiu mai timpuriu, ca urmare a carbonizării în urma incendiilor forestiere. Inertinitele sunt caracterizate prin prezența unui conținut relativ ridicat de carbon.

În Rusia, Europa și America de Nord se găsesc depozite de cărbune importante din punct de vedere comercial din perioada Carboniferului. Conținutul ridicat de vitrinite este tipic pentru această perioadă.

Cărbunele din partea sudică a fostului supercontinent Gondwana, inclusiv Australia, India, Africa de Sud, America de Sud și Antarctica, diferă în majoritatea aspectelor de cărbunele european și de cărbunele din estul Americii de Nord. Cărbunii din Gondwana conțin mai puțină vitrinită decât inertită. Sunt tipice dispersiile de fibre petrografice subțiri de inertinită și liptinită în vitrinită.

Cărbunele se formează prin carbonizarea depozitelor de turbă. Procesul de carbonizare depinde de temperatura rocilor, de presiune și de timp. Carbonificarea trece prin următoarele etape: lignite, cărbuni subbituminoși, cărbuni bituminoși, antracite, adică de la cărbuni de calitate inferioară la cărbuni de calitate superioară. Cantitatea de materiale volatile, oxigen și hidrogen, scade pe măsură ce gradul cărbunelui crește, în timp ce cantitatea de carbon crește. Tipurile de cărbune de grad înalt sunt bogate în carbon și, prin urmare, au un conținut energetic ridicat. (Figura 3.3). Carbonul fix (C nevolatil) este un precipitat solid, diferit de cenușă, care rămâne după ce substanțele volatile sunt eliberate prin descompunere pirolitică. Cantitatea de substanțe volatile scade de la aproximativ 75% pentru lemn la mai puțin de 3% pentru antracit. În același timp, cantitatea de oxigen scade de la aproximativ 40% la mai puțin de 2%. Diferența dintre carbonul total și carbonul „fixat” dă cantitatea de substanțe volatile.

Cărbunele este un amestec complex de substanțe organice și anorganice. Matricea cărbunelui constă în principal din carbon și hidrogen, cu cantități mici de elemente precum azotul, oxigenul, sulful și fosforul. Raportul atomic al nH/nc al cărbunelui variază între 1,2 și 0,2, în timp ce în uleiurile minerale este între 2 și 3. Cel mai mare raport nH/nc— 4 — în metan.

Elementele care formează cenușă sunt prezente în cantități variabile. Aceste elemente provin fie din plantele care formează cărbunele, fie din minerale introduse în cărbune în etapele ulterioare ale carbonizării. Elementele care formează aurul constau în oxizi anorganici, sulfuri și silicați. Sulful din cărbune este prezent sub formă de sulfuri anorganice, în principal pirita (FeS2), și este parțial legat chimic de hidrocarburi. Fosforul este un element nedorit; acesta apare în cărbune fie prin plantele care formează cărbunele, fie din oasele animalelor, fie ca constituent în mineralul comun apatită Ca5(PO4)3. De obicei, aproximativ 95 % din cenușa de cărbune constă din oxizi SiO2Al2O3Fe2O3 (inițial FeS2) și CaO. Cărbunele metalurgic are un conținut de cenușă de 7-10%. În unele tipuri, acesta este mai mic.

Cei mai importanți parametri ai cărbunelui și tipurile de analize pentru determinarea lor sunt prezentate mai jos:

Analiza expresă : Oferă conținutul de umiditate, cenușă, materie volatilă și carbon fix.

- Umiditatea este definită ca pierderea de masă după micșorarea probei după încălzirea la 105°C

- Substanța volatilă este definită ca cantitatea procentuală de masă pierdută atunci când o probă uscată este încălzită în absența aerului la 950°C.

- Conținutul de cenușă este reziduul solid după arderea completă la 700-950 °C, determinat ca procent din greutatea probei uscate.

- Carbonul fix este diferența dintre carbonul total și materia volatilă (figura 3.3) și se calculează folosind formula %C-fix = 100%C — % substanțe volatile — % cenușă

Analiza completă sau elementară : Oferă o descriere completă a elementelor

Proprietăți de sinterizare : Se referă numai la cărbunele bituminos.

- Cărbunele sinterizabil este cărbune bituminos care se înmoaie la o stare păstoasă atunci când este încălzit.

- Factor de sinterizare: Metodă de laborator care indică gradul de sinterizare, cocsificare sau legare a cărbunelui atunci când o probă este încălzită în anumite condiții.

- Fluiditate: pe măsură ce cărbunele cocsificabil este încălzit, acesta trece printr-o etapă de fluiditate (plasticitate). Proprietățile cărbunelui (gama de temperaturi sau gama de plasticitate, temperatura de fluiditate maximă) sunt determinate în condiții de laborator.

Puterea calorică este importantă atunci când cărbunele este utilizat pentru încălzire.

Măcinabilitatea este importantă atunci când cărbunele este utilizat pentru măcinare.

Cocsul

Cocsificarea este procesul de încălzire a cărbunelui fără aer pentru a elimina substanțele volatile. Se face o distincție între cocsificarea la temperatură joasă și cocsificarea la temperatură înaltă. Cocsificarea la temperatură joasă are loc la o temperatură de aproximativ 500°C și se mai numește și cocsificare cu semicocs. Semicoclul conține încă o cantitate semnificativă de hidrogen. Gazul de ieșire conține cantități mari de hidrocarbonați și rășini și cantități mici de hidrogen liber. Cocsul la temperatură joasă prezintă un interes limitat în metalurgie; de exemplu, este utilizat în producția de siliciu și ferrosiliciu. Cocsificarea la temperaturi înalte se realizează la temperaturi de peste 1000°C. Numai acest tip de cocs este utilizat în producția de ferromangan și silicomangan.

Pentru cocsificare, cărbunele este zdrobit astfel încât 80-90% să treacă printr-un ecran de 3 mm. De asemenea, se amestecă mai multe tipuri de cărbuni pentru a putea controla expansiunea lor în cuptor și pentru a obține proprietățile dorite. Cărbunii bituminoși constituie baza.

Aproape tot cocsul este produs în baterii de cocs formate dintr-un număr mare de cuptoare, numărul acestora ajungând la 80. Camerele cuptoarelor au următoarele dimensiuni: lățimea între pereți 0,4-0,6 m, lungimea 10-20 m, înălțimea 6-8 m. Amestecul de cărbune este încălzit de căldura provenită de la pereții camerei timp de 14-20 de ore. Inițial, se formează o zonă plastică în apropierea pereților camerei și apoi se extinde spre mijloc. Când este încălzit la 350°C — 500°C, cărbunele trece inițial printr-o etapă de curgere parțială. La continuarea încălzirii, amestecul vâscos se solidifică în cocs. Temperatura maximă în partea centrală ajunge la 1100°C. Aproape toate substanțele volatile sunt eliminate. Cocsul rezultat conține 1-2% substanțe volatile. Gazul este saturat cu hidrogen și metan, în timp ce hidrocarburile superioare și rășinile sunt descompuse de temperaturile ridicate. Gazul conține, de asemenea, ceva CO și cantități minore de CO2 , H2O, C2H6, H2S și NH3.

După finalizarea procesului, cocsul este scos din cuptor și apoi răcit fie uscat, fie prin „stingere umedă” (numele metodei este un translator), aceasta din urmă fiind cea mai comună metodă. Recent, producția de cocs în bateriile de cocs a ajuns la 52 de tone pe zi per cuptor.

Cenușa, inclusiv fosforul, rămâne în cocs. Printre alte elemente, sulful prezintă interes. Aproximativ o treime din cantitatea totală de sulf este eliminată cu gazul, restul de două treimi rămânând în cocs. Raportul depinde de chimia specifică a compusului de sulf. Deoarece greutatea cocsului este de aproximativ două treimi din cantitatea inițială de cărbune, cantitatea proporțională de sulf din cocs este aceeași ca în cărbune.

Rezistența mecanică a cărbunelui poate varia, depinzând de amestecul de cărbuni utilizat. Prin amestecarea diferitelor tipuri de cărbune, se obțin proprietăți specifice ale cocsului. Cărbunele de furnal trebuie să fie rezistent din punct de vedere mecanic și, de asemenea, să rămână rezistent după reacția în puțul furnalului, adică să aibă o CSR ridicată (Coke Strength after Reaction = CSR — translator) Pentru cuptoarele electrice cu arc imersat, se poate utiliza și un cocs mai puțin rezistent. Mai mult de 90% din totalul producției de cocs metalurgic este utilizat în furnalele înalte pentru producția de fontă brută și parțial pentru producția de feroaliaje.

Cocsul prezintă o gamă largă de proprietăți chimice și fizice. Proprietățile chimice afectează în principal reactivitatea agentului de reducere, precum și consumul acestuia. Aceleași proprietăți afectează calitatea produsului și consumul de energie în timpul topiturii. Proprietățile fizice afectează într-o anumită măsură eficiența și productivitatea cuptorului.

Pentru a înțelege procesele implicate în arderea cocsului într-un furnal, este necesar să se înceapă cu compoziția și petrologia cărbunilor de alimentare. La fel cum reflectivitatea vitrinitelor și compoziția maceralelor pot fi legate de proprietățile lor fizice și chimice, stabilitatea și reactivitatea cocsului pot fi determinate prin studierea cărbunilor sursă la nivel microscopic și prin componentele tehnologice ale producției de cocs. Cocsul este format din elemente de umplutură și lianți. Cărbunele liant este format din vitrinită și semifusinită reactivă, care se înmoaie în timpul carbonizării. Această semifusinită reactivă este abundentă în cărbunii din Gondwana, unde conținutul său poate fi de până la 50 %. Componentele de umplutură sunt formate din macerale din grupul inertinitei, minerale și cărbuni oxidați.

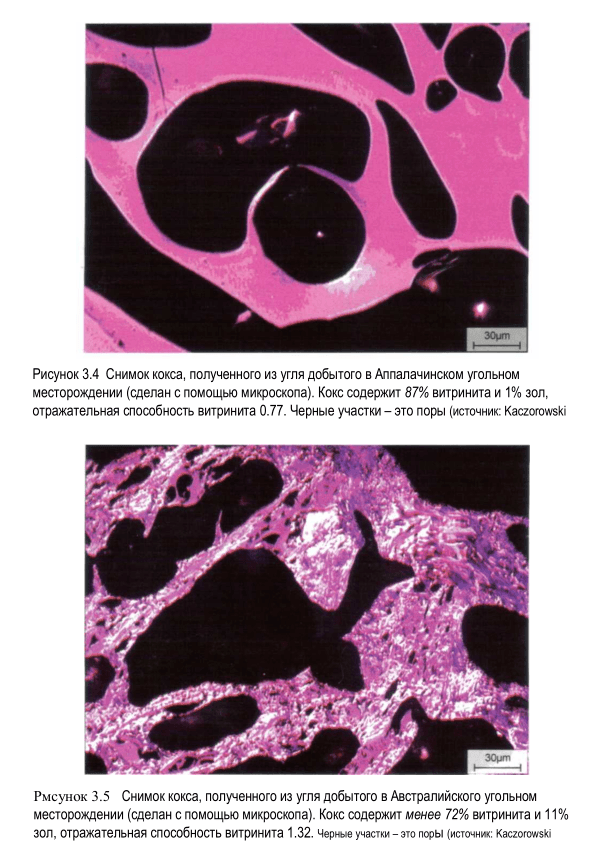

Nu există un standard internațional pentru analiza microscopică a cocsului, dar este important să se determine gradul de sinteză al matricei de cocs, precum și anisatropia și porozitatea, inclusiv distribuția porilor. Aceste date trebuie apoi corelate cu proporția fiecărui maceral în amestecul de cărbune. Aceste proprietăți ne vor permite să înțelegem cum se va comporta cocsul în cuptorul de reducere. Structura, anizotropia, dimensiunea medie a cristalitelor, porozitatea și distribuția dimensiunii porilor au fost studiate de mai multe grupuri de cercetare. Carbonul sedimentar este format din gaze și vapori care se despart în carbon solid după contactul cu suprafața fierbinte a cuptorului. Acest carbon sedimentar poate servi drept indicator al condițiilor termice din cuptor. Carbonul sedimentar reduce reactivitatea cocsului față de CO2. Figurile 3.4 și 3.5 prezintă compoziția cocsului produs din cărbuni duri din Munții Apalași și Australia.

Cele mai importante proprietăți ale cocsului ca agent de reducere într-un cuptor cu arc submers sunt:

- Umiditatea, cenușa, materia volatilă și conținutul de carbon fix (analiză expresă).

- Compoziția elementelor (elemente majore și oligoelemente) De un interes deosebit pentru producția de feroaliaje este cantitatea de fosfor și de elemente alcaline (potasiu și sodiu).

- Rezistența electrică a materialului.

- Reactivitatea la CO2în reacția Boudouard măsurată prin metoda CRI (indicele de reactivitate Cox — CRI) (sursa: ASTM D5341-99, 2004) și metoda SINTEF/NTNU (numele centrului tehnologic — nota traducătorului).

- Reactivitatea carbonului solid cu componentele zgurii lichide.

- Duritatea cocsului prin reacția Boudouard, CSR (rezistența cocsului după reacție) (ASTM D5341-99, 2004) și metoda SINTEF. Metoda CSR a fost dezvoltată pentru furnalele înalte și măsoară rezistența la 30 de minute după reacția cu CO2 în timp ce metoda SINTEF măsoară rezistența după ce 20 % din carbonul fix a reacționat.

Reactivitatea carbonului solid în ceea ce privește reacția cu CO2 joacă un rol important în procesul de producție a ferromanganului. Reacția Boudouard este esențială pentru consumul total de carbon și electricitate. Se presupune că materialele de cărbune, cum ar fi cocsul la temperatură joasă și cărbunele, au o reactivitate Boudouard ridicată, în timp ce cocsul la temperatură înaltă, antracit și cocsul de petrol au o reactivitate scăzută.

Rezistența electrică a agentului de reducere este o caracteristică deosebit de importantă pentru cuptoarele cu arc electric. O rezistență ridicată a sarcinii este o categorie pozitivă deoarece conduce la o distribuție uniformă a căldurii în cuptor. Aceasta depinde de rezistența specifică a încărcăturii, de pulverizarea și de dimensiunea particulelor agentului de reducere.

Cărbune

Cărbunele are o rezistivitate electrică ridicată, o masă volumică redusă și o reactivitate ridicată la CO2 în comparație cu cocsul. Cărbunele a fost utilizat ca agent de reducere în cuptoarele cu arc timp de mulți ani, în special în Brazilia. Există diferențe semnificative între cocs și cărbune. În general, cărbunele de lemn conține mai puțin carbon fix și un conținut volatil mai ridicat, în timp ce conținutul de cenușă este relativ scăzut în comparație cu cocsul. Rezistivitatea ridicată a cărbunelui de lemn permite cuptorului să funcționeze cu o eficiență mai mare în ceea ce privește consumul de energie electrică și utilizarea electrozilor. În Brazilia, grătarul de cărbune al cuptoarelor mari era compus dintr-un amestec de cărbune și cocs. Cu toate acestea, în prezent (2006), această abordare nu mai este utilizată.

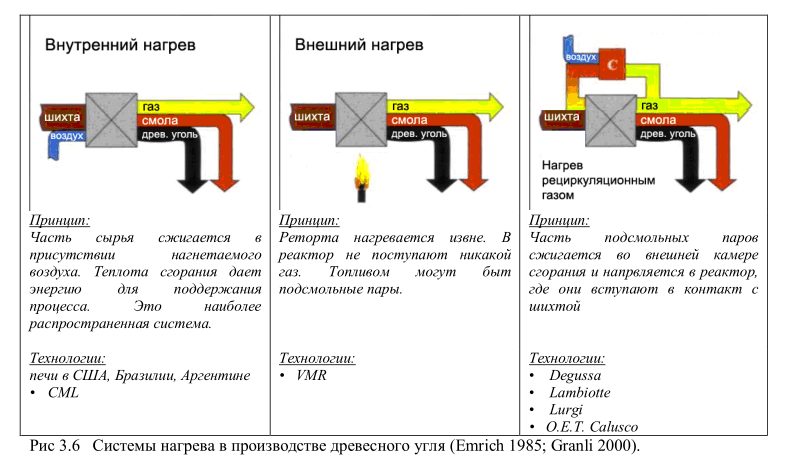

Cărbunele de lemn este produs de cel puțin 38 000 de ani. Cărbunele de lemn este produs din biomasă, în principal biomasă lemnoasă, prin piroliză în cuptoare mari sau retorte. Produsele însoțitoare sunt smoala lichidă și substanțele volatile. Cantitatea de produse finale variază și depinde de compoziția chimică a biomasei și de condițiile de încălzire. Cu particule de dimensiuni mai mari și încălzire lentă, formarea cărbunelui este mai reușită. Între 30% și 60% din energia conținută în materia primă este transferată în cărbunele de lemn după carbonizare. Substanțe chimice precum metanol, acid acetic etc. pot fi extrase din lichidul de măcinare. Cu toate acestea, aceste substanțe nu sunt utilizate în niciun fel, deoarece lichidul de macerat este ars împreună cu gazele pentru a furniza căldură pentru procesul de carbonizare. Energia în exces poate fi utilizată fie pentru preîncălzirea materiei prime, fie pentru încălzirea apei sau a aburului în cazane. Există mai mult de 100 de metode și tehnologii pentru producerea cărbunelui. Fig. 3.6 prezintă cele mai comune 3 tehnologii de încălzire utilizate pentru a iniția carbonizarea și pentru a menține temperaturi ridicate pe parcursul procesului.

În țările în curs de dezvoltare, prețul cărbunelui de lemn (DU) variază între 90 USD și 180 USD pe tonă. Deoarece greutatea cărbunelui este mică, costul transportului este ridicat. În Europa, prețurile pentru o tonă de cărbune fix sunt de 400-500 USD. Chiar și cu aceste prețuri ridicate (comparativ cu SUA, unde o tonă de cărbune fix costă 200 USD), producătorii de ferrosiliciu și siliciu metalic preferă să utilizeze 10-20% FG, deoarece FG conține o cantitate redusă de cenușă și este foarte reactiv la SiO. Cu toate acestea, industria manganului, cu excepția unor cuptoare care utilizează DU produs local în Brazilia, consideră că utilizarea DU nu este adecvată. Producția de DR în Brazilia în 1999 a fost de 6,3 milioane de tone. 89% din această cantitate a fost utilizată de industriile oțelului și feroaliajelor. (sursă: Energy Statistics Manual 2004). Cu toate acestea, exemplul Braziliei nu este tipic; în majoritatea țărilor în curs de dezvoltare, cea mai mare parte a DR produsă este utilizată în scopuri casnice. Estimările producției globale de lemn de foc variază între 20 și 100 de milioane de tone (sursa: Antal 2003). În 1999, producția totală de lemn de foc a fost de aproximativ 2,6 miliarde de metri cubi (sursa: Energy Statistics Manual 2004). Pentru producerea a 1 tonă de lemn de foc sunt necesari 6 m 3 de lemn. Astfel, 100 de milioane de tone de FL pot fi produse din 25 % din cantitatea totală de lemn produs. Din cauza costurilor de mediu ridicate (taxe și emisii de CO2), industria siderurgică ar putea fi obligată să utilizeze mai mult CU în viitorul apropiat, dar trebuie avut în vedere faptul că industria utilizează în prezent 500 de milioane de tone de cărbune pe an. Este posibil ca acest lucru să conducă la dezvoltarea de noi tehnologii mai eficiente pentru producția de CU și la creșterea producției acestuia în țările industrializate.

Cocs de petrol (PC)

Cocsul de petrol (PC) este un co-produs al distilării petrolului. Cantitatea totală de cocs de petrol produsă la nivel mondial a fost de 83 de milioane de tone în 2001 (sursa: Energy Statistics Manual 2004). SUA este principalul producător, cu 60 % din total. Acest cocs conține puține impurități nocive, cu excepția sulfului; are o reactivitate scăzută și o conductivitate electrică relativ ridicată. Aproximativ 75 % este utilizat în producția de energie. Cocsul care nu este complet cocsat (undercoking) este utilizat ca agent de reducere în producția de ferromangan și silicomangan. CN întărit reprezintă 25% din total, din care 75% este utilizat în producția de aluminiu. De asemenea, este utilizat în electrozii de grafit? atât în producția de oțel în cuptoarele cu arc electric (2 milioane de tone), cât și în producția de ferromangan.

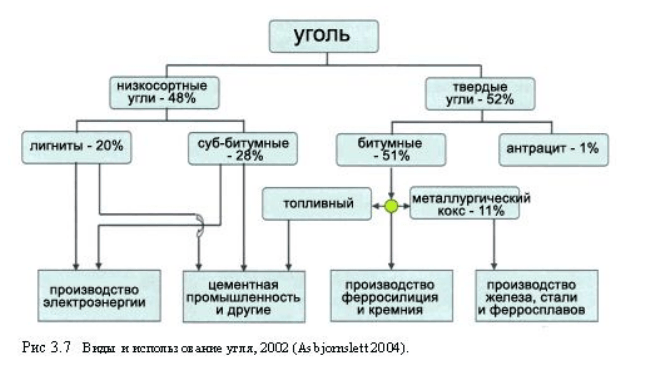

Producția și comerțul cu cărbune și cocs

Figura 3.7 prezintă utilizarea diferitelor tipuri de cărbune. În 2002 a fost produs un total de 4,840 milioane de tone de cărbune. 60 la sută a fost utilizat în centralele electrice locale, inclusiv pentru producerea de căldură. Din 500 de milioane de tone de cărbune, 350 de milioane de tone de cocs au fost produse pentru industria siderurgică. Două treimi din cantitatea totală de cocs au fost utilizate pentru nevoile locale, iar treimea rămasă (174 de milioane de tone) a fost transportată de vracheri la unități de producție de cocs din străinătate. Deoarece aceleași vrachiere au transportat 400 de milioane de tone de cărbune termic, costul transportului și prețul cărbunelui la fabricile de cocs depind în mare măsură de consumul de cărbune al centralelor electrice din țările care importă cărbune. (sursă: Asbjornslett 2004).

Industria siderurgică este principalul consumator de cărbune metalurgic. Producția mondială de oțel a crescut de la 900 de milioane de tone în 2002 la 1130 de milioane de tone în 2005. (sursă: Metal Bulletin 2006). Cea mai mare parte a acestei creșteri este atribuită Chinei, unde producția de oțel aproape s-a dublat între 2001 și 2005, în timp ce în America de Nord, UE și țările CSI a rămas aproape neschimbată.

În comparație, industria manganului utilizează doar 3,5 milioane de tone de cărbune metalurgic, ceea ce reprezintă o creștere de 1%.