Conținut

- Cauzele incendiilor și exploziilor în metalurgia feroasă și modalitățile de prevenire a acestora

- Dispozitive de încălzire

- Dispozitive de ventilație

- Dispozitive electrice

- Măsuri de control al electricității statice

- Protecția împotriva trăsnetului

- Prevenirea incendiilor în spațiile de depozitare

- Alarme de incendiu și comunicații

- Mijloace și metode de stingere a incendiilor

- Cauzele arsurilor și metodele de prevenire

Cauzele incendiilor și exploziilor în metalurgia feroasă și modalitățile de prevenire a acestora

Experiența arată că incendiile și exploziile din uzinele metalurgice apar din următoarele cauze principale:

- proiectarea irațională a atelierelor metalurgice, a proceselor tehnologice, a unităților și a echipamentelor fără a lua în considerare în mod corespunzător cerințele de siguranță împotriva incendiilor

- încălcarea modurilor normale ale proceselor tehnologice;

- disfuncționalități în funcționarea dispozitivelor de purificare, transport și consum al gazelor;

- amenajarea irațională și funcționarea necorespunzătoare a rețelelor electrice și a echipamentelor electrice;

- defecțiuni și accidente în timpul funcționării unităților și echipamentelor principale și auxiliare (în special, explozii de gaze, metal, zgură etc.)

- repararea necorespunzătoare a unităților și echipamentelor metalurgice;

- combustii spontane;

- descărcări de electricitate atmosferică și statică;

- emisiile de scântei din conductele cuptoarelor metalurgice și ale locomotivelor cu abur;

- încălcări ale cerințelor elementare de siguranță împotriva incendiilor (manipularea neatentă și neglijentă a focului, utilizarea de flăcări deschise pentru iluminat în timpul lucrărilor de reparații, curățarea intempestivă a deșeurilor de producție și a prafului, aglomerarea și aruncarea gunoiului în instalațiile de producție etc.).

Principalul pericol de incendiu în metalurgia feroasă îl reprezintă exploziile de gaze, precum și exploziile sau emisiile de metal și zgură din principalele unități metalurgice și exploziile de metal și zgură. Aceste fenomene se caracterizează prin faptul că, spre deosebire de incendiile obișnuite, ele reprezintă un pericol imediat pentru viața lucrătorilor. Aceste procese apar brusc și se desfășoară atât de rapid încât lucrătorii nu au de obicei timp să părăsească locurile periculoase. Posibilitatea incendiilor obișnuite în atelierele metalurgice este relativ scăzută, deoarece, datorită proceselor tehnologice la temperaturi ridicate utilizate, toate elementele clădirilor sunt realizate din materiale incombustibile.

Principalele măsuri de prevenire a incendiilor în metalurgia feroasă ar trebui să vizeze prevenirea posibilității de explozii de gaze, metal și zgură, precum și de străpungeri de metal și zgură.

Sarcinile tehnologiei de prevenire a incendiilor în legătură cu metalurgia feroasă sunt următoarele:

- dezvoltarea de soluții de construcție și planificare pentru prevenirea exploziilor și incendiilor;

- selectarea celor mai perfecte și sigure procese tehnologice, unități și echipamente, punerea în aplicare a continuității proceselor metalurgice, asigurarea controlului de la distanță al proceselor, precum și înlocuirea dispozitivelor explozive la instalațiile în funcțiune cu unele sigure;

- organizarea funcționării în condiții de siguranță a unităților metalurgice și a instalațiilor de gaze, care necesită respectarea regimului tehnologic de protecție împotriva incendiilor, supraveghere și control tehnologic calificat, reparații preventive în timp util și teste periodice stabilite, precum și disponibilitatea echipamentelor de control și măsurare, a analizoarelor de gaze, a interblocajelor și a alarmelor de avertizare;

- dezvoltarea de măsuri pentru localizarea și eliminarea rapidă a incendiilor și a consecințelor exploziilor prin utilizarea celor mai eficiente mijloace de stingere a incendiilor și formarea corespunzătoare a personalului calificat pentru organizarea unui serviciu de salvare a gazelor în uzinele metalurgice.

Dispozitive de încălzire

Experiența a arătat că sistemele de încălzire proiectate incorect sunt una dintre cauzele incendiilor și exploziilor. Prin urmare, sistemele de încălzire trebuie să fie proiectate și exploatate în conformitate cu măsurile adecvate de siguranță împotriva incendiilor.

În practică, sunt utilizate ca dispozitive de încălzire cuptoarele locale (cuptoare cu foc), încălzirea centrală (apă, abur, aer), precum și încălzirea cu gaz și electrică.

Dispozitivele de încălzire cu o temperatură ridicată a suprafeței (aragazuri temporare, aragazuri pe gaz fără izolare termică, aragazuri electrice de potasă) reprezintă un risc semnificativ de incendiu. Utilizarea de flăcări deschise în încăperi sporește pericolul de incendiu.

Principalul pericol la utilizarea încălzirii electrice este posibilitatea supraîncălzirii și aprinderii izolației cablurilor și a scurtcircuitelor, care pot duce la incendiu.

Sistemele de încălzire centrală cu aer, abur și mai ales apă sunt cele mai sigure, deoarece temperatura agentului de încălzire este scăzută.

Pentru siguranța împotriva incendiilor, nu utilizați dispozitive de încălzire cu temperaturi de suprafață ridicate care pot aprinde materiale combustibile.

La montarea cuptoarelor permanente și a coșurilor de fum, între suprafața interioară a conductelor de gaz și structurile combustibile ale clădirii trebuie să se construiască un perete despărțitor termoizolant din cărămidă cu grosime suficientă (250 mm pentru cuptoarele cu utilizare de scurtă durată a cuptorului și cel puțin 380 mm pentru cuptoarele cu utilizare de lungă durată a cuptorului). În plus, trebuie lăsat un spațiu de aer de cel puțin 100 mm între suprafața exterioară a coșului de fum și structura combustibilă a acoperișului. De asemenea, între elementele combustibile ale pereților, tavanelor și pardoselilor trebuie să existe secțiuni termoizolante sau goluri de aer. Țevile de fum ale mașinilor de gătit trebuie să fie la cel puțin 500 mm deasupra suprafeței acoperișului clădirii.

În clădirile de producție, încălzirea cu sobe este permisă numai pentru încăperile cu o suprafață de cel mult 500 m 2 și numai pentru producția din categoriile G și D.

Dispozitivele de încălzire ale sistemelor de încălzire cu abur și apă cu o temperatură mai mare de 100°C trebuie izolate de părțile combustibile ale clădirii prin lăsarea unui spațiu de aer de cel puțin 100 mm.

Dispozitive de ventilație

Dispozitivele de ventilație pot fi uneori cauza unui incendiu sau a unei explozii, de exemplu, din cauza scânteii motorului ventilatorului, a încălzirii excesive a rulmenților ventilatorului, a generării de sarcini de electricitate statică etc. În plus, în conductele de ventilație și conductele de aer, în caz de incendiu, focul se propagă rapid, contribuind la răspândirea incendiului. Prin urmare, în proiectarea, construcția și exploatarea sistemelor de ventilație naturală și mai ales artificială trebuie să se țină seama de aceste neajunsuri și să se ia măsuri speciale pentru eliminarea lor.

Toate elementele sistemelor de ventilație artificială (camere, filtre, conducte de aer), ca o parodie, trebuie să fie realizate din materiale incombustibile. Această condiție este obligatorie pentru sistemele de ventilație care mișcă vapori, gaze și praf cu risc de incendiu și de explozie, deșeuri cu risc de incendiu (de exemplu, rumeguș) și aer încălzit sau gaze cu o temperatură de peste 80°C. În încăperile cu pericol de incendiu și de explozie, toate conductele și receptoarele acestora trebuie să fie realizate din materiale incombustibile.

Pentru a preveni propagarea flăcărilor în caz de incendiu, conductele verticale de ventilație de evacuare și conductele de aer din incintele clădirilor din categoriile A, B și C trebuie să fie amenajate separat pentru fiecare etaj. Nu este permisă combinarea într-o singură instalație de evacuare a aspirațiilor din locurile de emisie a vaporilor și pulberilor ușor condensabile, precum și a substanțelor care, atunci când sunt amestecate, pot forma un amestec mecanic sau un compus chimic inflamabil sau otrăvitor. Nu este permisă utilizarea recirculării totale sau parțiale a aerului pentru încălzirea aerului în instalațiile de producție din categoriile A și B. Dacă este necesar, sunt permise deschideri în barierele antifoc pentru conductele de ventilație și conducte. Cu toate acestea, în acest caz este necesar să se instaleze dispozitive speciale de ignifugare și să se realizeze conductele din aceste locuri din materiale incombustibile.

În încăperile în care procesele de producție sunt însoțite de eliberarea de foc și substanțe explozive, proiectarea sistemelor de ventilație trebuie să excludă posibilitatea producerii de scântei. În acest scop, se utilizează rulmenți cu rostogolire, iar rotoarele sau elicele ventilatoarelor sunt acoperite cu metal moale. Motoarele electrice ale unităților de tratare a aerului din industriile explozive trebuie să fie utilizate în concepție antideflagrantă.

În condiții de risc crescut de explozie a proceselor tehnologice, se pot utiliza dispozitive de ejecție în locul ventilatoarelor mecanice. În toate cazurile, trebuie luate măsuri pentru a preveni descărcările de scântei statice.

Dispozitive electrice

Principalele pericole de incendiu ale dispozitivelor electrice provin din aprinderea izolației firelor și din scurtcircuite. Cele mai probabile cauze ale supraîncălzirii includ supraîncălzirea firelor atunci când fluxul de curent este excesiv și când apar rezistențe locale mari din cauza unor instalații electrice proiectate necorespunzător. Supraîncălzirea firelor poate cauza incendierea izolației. Chiar dacă acest lucru nu se întâmplă, scurtcircuitarea firelor apare adesea ca urmare a cedării elasticității izolației și a distrugerii acesteia.

Pentru a preveni incendierea izolației și scurtcircuitarea firelor, se folosesc siguranțe sau întrerupătoare automate speciale pentru a deconecta rețeaua în caz de suprasarcină Siguranțele necesită selectarea corectă a secțiunii lor transversale, astfel încât siguranțele să se topească înainte de supraîncălzirea periculoasă a firelor. Utilizarea întrerupătoarelor este o măsură mai avansată, mai ales că acestea nu necesită înlocuire după deconectarea de la rețea și pot funcționa mult timp.

Pentru a evita supraîncălzirea în locurile de conectare, este necesar să se utilizeze urechi și terminații speciale ale firelor cu o secțiune transversală mai mare decât a firelor, să se curețe bine pentru a îndepărta oxizii metalici și să se asigure strângerea corespunzătoare a clemelor. Nu folosiți fire răsucite fără sudură. Firele trebuie să fie îmbinate prin sudare. De asemenea, este permisă utilizarea presării firelor, a urechilor speciale și a clemelor cu șurub. Contactele echipamentelor electrice trebuie să fie cu arc și să aibă o secțiune mai mare decât firele de alimentare.

Un arc electric cu o temperatură de peste 3000°C reprezintă un risc major de incendiu. Prin urmare, proiectarea, metodele de instalare și modul de funcționare a dispozitivelor electrice trebuie să excludă posibilitatea formării unui arc electric. Cu toate acestea, trebuie remarcat faptul că, la unele dispozitive electrice (de exemplu, comutatoare, întrerupătoare, contactoare), formarea arcurilor electrice este asociată cu modul de funcționare, deoarece arcul apare în momentul deconectării consumatorilor de energie. În astfel de cazuri, se utilizează cuțite suplimentare cu arc pentru întrerupătoare și dispozitive speciale de stingere a arcului sub formă de vase umplute cu ulei de transformator, precum și camere de stingere a arcului, grile, partiții etc.

Alegerea echipamentului electric trebuie să se facă în funcție de condițiile în care vor fi exploatate dispozitivele electrice. Este necesar să se ia în considerare pericolul de explozie și de incendiu al instalațiilor de producție.

Spațiile cu pericol de explozie și instalațiile de producție exterioare sunt împărțite în șase clase: B-I, B-Ia, B-Ib, B-Ig, B-II, B-IIa.

În spațiile de producție cu risc de explozie și de incendiu și în instalațiile exterioare trebuie utilizate echipamente speciale. De exemplu, în spațiile cu pericol de explozie este permisă utilizarea echipamentelor electrice antideflagrante care îndeplinesc următoarele cerințe

- părțile detașabile ale echipamentului (capace și alte părți) trebuie să fie sigilate;

- părțile detașabile ale echipamentului trebuie să fie deschise numai cu dispozitive speciale sau să fie echipate cu o încuietoare care să permită deschiderea capacelor numai atunci când tensiunea este eliminată și, în consecință, tensiunea este aplicată numai atunci când capacele sunt închise;

- temperatura incintelor exterioare nu trebuie să depășească valorile maxime admise pentru amestecurile explozive (80-200°C în funcție de grupul de aprindere al amestecului și de tipul de echipament protejat împotriva exploziilor);

- părțile rotative ale echipamentului, care pot provoca scântei la atingerea altor părți, trebuie să fie realizate din metale neferoase sau acoperite cu o carcasă ignifugă;

- izolarea părților care transportă curentul din echipamentele electrice trebuie să fie foarte rezistentă la substanțe chimice și umiditate.

Echipamentele electrice antideflagrante, în funcție de proiectare, pot fi antideflagrante prin utilizarea de fante și plăci de protecție, speciale prin utilizarea de suflare sau blocare pneumatică, cu umplere cu ulei, fiabilitate sporită și rezistente la praf.

Echipamente rezistente la explozii

Deoarece este practic dificil să se asigure etanșeitatea completă a incintelor mașinilor și aparatelor electrice, protecția cu fante este utilizată pe scară largă în tehnologie. Esența acestei protecții constă în faptul că, în cazul unei explozii în interiorul incintei unui dispozitiv electric, produsele de ardere, care ies prin fante lungi și înguste, au timp să se răcească până la o temperatură inferioară temperaturii de aprindere a „mediului exploziv” din jur. Rezistența incintei trebuie să garanteze că aceasta nu poate fi distrusă sau să dezvolte deformări reziduale în cazul unei explozii. Prototipurile de incinte antideflagrante sunt testate într-o cameră de explozie. În plus, toate carcasele sunt supuse unui test de rezistență hidraulică.

O variație a protecției cu fante este protecția cu plăci, în care, pe lângă golurile prelucrate cu grijă în incintă, există găuri în incintă în care sunt introduse pachete de plăci metalice pentru a forma fante lungi.

Suflarea și blocarea pneumatică

În această metodă de protecție, atmosferele explozive sunt împiedicate să atingă părțile încălzite sau contactele cu scântei ale echipamentelor electrice prin suflarea continuă a acestora cu aer curat aspirat din afara zonei periculoase sau prin menținerea unei suprapresiuni de aer sau gaz inert în interiorul incintei.

Dacă alimentarea cu aer pentru suflare sau presiunea din interiorul echipamentului este întreruptă, curentul este oprit imediat prin intermediul unui dispozitiv de autoblocare. Dispozitivul de blocare permite pornirea echipamentului numai după ce acesta a fost ventilat în prealabil.

Umplerea cu ulei

Imersia părților sub tensiune ale echipamentelor electrice (în special a contactelor cu scântei) în ulei este una dintre metodele de protecție împotriva exploziilor și incendiilor. Uleiul izolează părțile sub tensiune ale echipamentului de contactul cu mediul cu pericol de explozie sau de incendiu și ajută la disiparea căldurii generate în timpul funcționării echipamentului electric.

Cu toate acestea, această metodă nu este perfectă, deoarece uleiul poate fi o sursă de incendiu și explozie în cazul supraîncălzirii. Prin urmare, atunci când se utilizează umplerea cu ulei, este necesar să se elimine în mod fiabil posibilitatea încălzirii excesive a uleiului, ceea ce se realizează cu condiția ca volumul de ulei să fie semnificativ, iar nivelul acestuia în aparat să fie suficient de ridicat. În conformitate cu reglementările în vigoare, temperatura uleiului din stratul superior al umpluturii cu ulei nu trebuie să depășească 80-100 °C.

Echipamente electrice cu fiabilitate sporită

Echipamentul electric cu fiabilitate crescută este atribuit în acele cazuri în care, în condiții normale, acest echipament nu este exploziv, dar pericolul de scânteie sau supraîncălzire excesivă poate apărea numai în circumstanțe excepționale (de exemplu, suprasarcină, defecțiune a izolației).

Creșterea fiabilității echipamentelor electrice se poate realiza prin utilizarea unei izolații mai fiabile, protecția izolației împotriva deteriorărilor mecanice, reducerea duratei admise a încălzirii de scurtă durată; reducerea încălzirii admise a părților externe ale echipamentului; creșterea spațiului de aer dintre stator și rotor; instalarea de contacte care nu se supraîncălzesc în timpul funcționării prelungite a echipamentului; utilizarea de capace de protecție rezistente la praf etc. De exemplu, motoarele scurtcircuitate, transformatoarele, cutiile de joncțiune, corpurile de iluminat etc. sunt utilizate în construcția de fiabilitate sporită.

Măsuri de control al electricității statice

Sarcinile de electricitate statică apar ca urmare a interacțiunii (frecare, impact) a diferitelor substanțe (solide, lichide, aerosoli), iar unul dintre corpurile care interacționează trebuie să fie un dielectric. Sarcinile se formează ca urmare a transferului de electroni de la suprafața unei substanțe la suprafața altei substanțe.

Diferența de potențial ajunge uneori la câteva zeci de mii de volți, ceea ce, în anumite condiții, conduce la o descărcare prin scânteie, care poate fi cauza aprinderii focului și a exploziei substanțelor periculoase.

Principalele măsuri de protecție împotriva electricității statice sunt izolarea fiabilă a părților aflate sub tensiune pentru a preveni curenții de scurgere; transformarea dielectricilor în substanțe conductoare de electricitate (de exemplu, prin aplicarea de unsoare specială pe curelele de scripete sau prin străpungerea curelelor cu sârmă de cupru); adăugarea de cantități mici de magneziu acid uleios sau acid acetic în benzină; curățarea corespunzătoare a gazelor de praf și particule lichide; umplerea recipientelor cu dioxid de carbon sau gaz inert; umidificarea aerului în zonele de „generare a electricității statice până la 75% sau mai mult; ionizarea aerului și a altor gaze cu substanțe radioactive sau curenți de înaltă frecvență; legarea la pământ a echipamentelor pe care pot apărea sarcini de electricitate statică.

Protecția împotriva trăsnetului

Descărcările de electricitate atmosferică provoacă incendii, distrugerea clădirilor și a structurilor și accidente ale persoanelor. Prin urmare, trebuie aplicate măsuri speciale de protecție împotriva trăsnetelor.

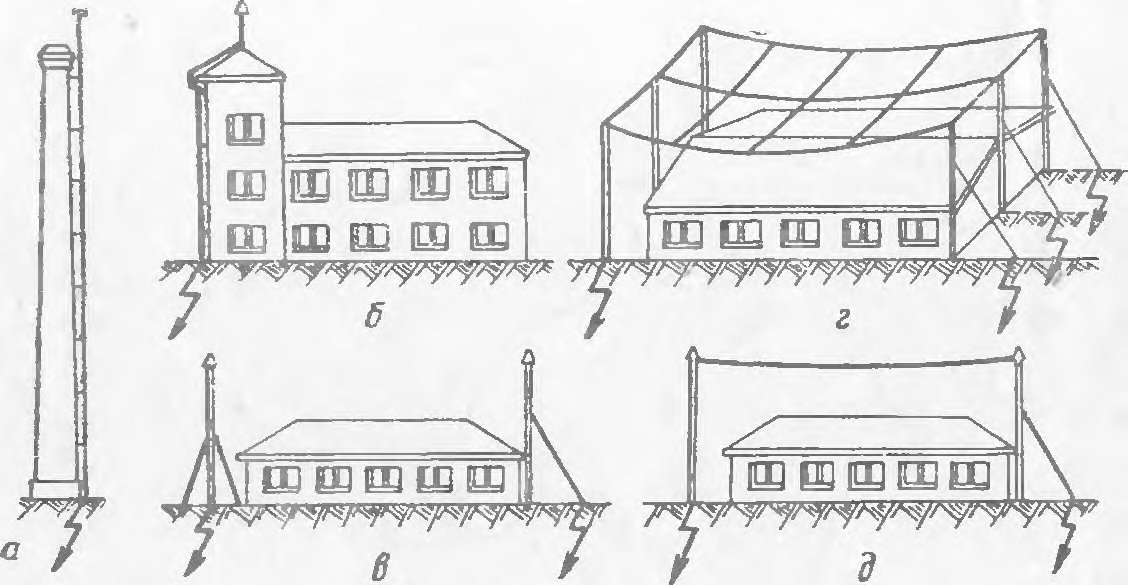

Sarcinile electrice atmosferice se formează în nori ca urmare a impactului picăturilor de apă cu aerul. Norii au adesea sarcini opuse. Descărcările electrice au loc între norii individuali și între nori și sol. Diferența de potențial dintre nori și sol ajunge la multe zeci de milioane de volți, iar intensitatea curentului fulgerului liniar este de zeci și chiar sute de mii de amperi. Temperatura canalului fulgerului ajunge la 6000-10000° C. Uneori, în timpul unei furtuni lungi, apar fulgere cu bile, care reprezintă o sarcină electrică de putere considerabilă Natura fulgerelor cu bile nu este încă suficient studiată. Pentru protecția împotriva fenomenelor periculoase care însoțesc descărcarea fulgerului, se utilizează paratrăsnete formate din receptoare de trăsnet, colectoare de curent și dispozitive de legare la pământ. În funcție de pericolul de incendiu și explozie al obiectului sau de valoarea specială a obiectului protejat, se utilizează paratrăsnete de diferite tipuri (figura 1). Receptoarele de trăsnet sunt instalate, de regulă, la cel puțin 5 m deasupra obiectului protejat, pe suporturi de lemn sau metalice. Colectorii de curent sunt amplasați la o distanță de cel puțin 6 m de obiectul de protecție în aer și la o distanță de 3 m de obiectul de protecție în subteran.

Conform reglementărilor în vigoare, rezistența totală a electrozilor de pământ nu trebuie să fie mai mare de 10 ohm, iar pentru a asigura stabilitatea termică a sistemului, secțiunea transversală a paratrăsnetelor și a conductorilor nu trebuie să fie mai mică de 100 mm 2 .

La calcularea paratrăsnetelor cu tijă se aplică o regulă simplă a conului, care constă în faptul că toate obiectele aflate în interiorul unui con cu o rază de bază de 1,5 ori mai mare decât înălțimea paratrăsnetelor sunt protejate de descărcarea fulgerului.

Se acceptă următoarea clasificare a obiectelor de protecție împotriva trăsnetului.

- Categoria 1 — clădiri și construcții deosebit de periculoase (prezența substanțelor explozive sau a amestecurilor explozive, ale căror explozii de la o scânteie electrică sunt însoțite de distrugeri și victime umane);

- categoria a 2-a — clădiri și construcții de același tip cu cele din categoria a 1-a, dar care se deosebesc prin faptul că explozia nu provoacă daune semnificative și pierderi de vieți omenești;

- Categoria 3 — clădiri și structuri de valoare economică sau culturală națională (inclusiv clădiri industriale) care nu sunt incluse în categoriile 1 și 2.

Având în vedere pericolul efectelor secundare ale descărcărilor electrice sub formă de inducție electromagnetică, atunci când, ca urmare a încărcărilor cu electricitate statică, pot apărea descărcări cu scântei, toate părțile metalice ale echipamentelor aflate în condiții de pericol de incendiu și explozie trebuie să fie conectate în mod fiabil între ele cu conductori metalici și împământate cu atenție.

Prevenirea incendiilor în spațiile de depozitare

Prevenirea incendiilor în depozitele uzinelor metalurgice trebuie să facă obiectul unei atenții serioase, deoarece în depozite se depozitează în același timp un număr mare de substanțe combustibile, iar un incendiu poate duce la daune materiale și accidente semnificative.

În uzinele metalurgice există depozite pentru combustibili solizi (cocs, grade de cărbune gazos), lemn și lichide inflamabile și combustibile. Parcelele de teritoriu alocate depozitelor trebuie să fie prevăzute cu sisteme de evacuare a apei din precipitațiile atmosferice, cu mijloace adecvate de acces și de ridicare-transport, cu iluminat artificial exterior și cu mijloace de comunicare și stingere a incendiilor.

Depozite de cărbune

Cocsul și cărbunii slabi de copra nu prezintă un risc de combustie spontană. Cărbunii gazoși grași sunt predispuși la combustie spontană și, prin urmare, necesită măsuri speciale pentru a preveni combustia spontană. Atunci când se stivuiesc astfel de tipuri de cărbune, este necesar să se asigure că bucăți de lemn, așchii etc. nu cad în stive. Suprafața stivei trebuie acoperită cu un amestec de var, argilă și nisip cu o grosime de cel puțin 5 mm și, dacă este necesar, trebuie reparate deteriorările din crusta protectoare de pe suprafața stivei. Trebuie prevăzută o distanță de 1 m între stivele de cărbune vecine atunci când înălțimea stivei este de până la 3 m și o distanță de cel puțin 2 m atunci când se stivuiește cărbune în stive mai înalte.

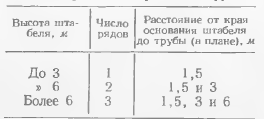

Pentru a monitoriza temperatura cărbunelui din interiorul stivei, trebuie instalate țevi cu un diametru de aproximativ 40 mm pentru a coborî termometre cu o scară de până la 150° C. Distanța dintre țevi nu trebuie să fie mai mare de 10 metri. Numărul de rânduri de țevi de control depinde de înălțimea coșului (tabelul 1).

La măsurarea temperaturii cărbunelui, termometrul este coborât pe un cablu până la o adâncime de 0,5 m sub fundul coșului. Măsurarea temperaturii durează cel puțin 30 de minute. Pentru cărbunele cu combustie spontană, temperatura trebuie măsurată zilnic, iar pentru cărbunele mai puțin inflamabil — după 3-5-10 zile, în funcție de calitatea cărbunelui.

În cazul în care temperatura cărbunelui depășește 60° C, este necesar să se aplice măsuri speciale pentru a combate încălzirea în continuare (etanșarea suprafeței coșului, aplicarea unui strat protector pentru a împiedica accesul aerului, excavarea masei de cărbune încălzit cu înlocuirea cu cărbune proaspăt și etanșarea ulterioară etc.). Utilizarea apei pentru răcirea cărbunelui nu este de dorit din cauza faptului că cărbunii cu un conținut crescut de umiditate sunt mai predispuși la combustie spontană. Pentru monitorizarea temperaturii cărbunelui din stive, este recomandabil să se utilizeze dispozitive automate (termocupluri cu ieșire prin cablare la placa de comandă comună, semnale automate ale sistemului Korolev etc.).

Depozite de lemn

Depozitele de lemn închise sunt clasificate în categoria B în funcție de gradul de risc de incendiu. Riscul de incendiu al acestor depozite crește semnificativ atunci când se depozitează materiale cu volum redus, în special dacă aceste materiale sunt stivuite într-o cușcă.

Înălțimea stivei de lemn în timpul stivuirii mecanizate este determinată de mijloacele de mecanizare aplicate, dar nu trebuie să depășească 12 m, iar metoda de stivuire a materialelor trebuie să excludă posibilitatea distrugerii stivei. La stivuirea lemnului rotund, lățimea stivei este determinată de lungimea buștenilor. În cazul stivuirii lemnului de foc, lățimea stivei nu poate depăși 6 m. Spațiile dintre stivele de lemn învecinate, în funcție de tipul de materiale, trebuie să fie de 2-10 m (pentru depozitele de consum de capacitate mică).

Depozitele de lemn trebuie să dispună de un sistem de alimentare cu apă pentru stingerea incendiilor.

Depozite de lichide inflamabile și combustibile

Depozitele de lichide inflamabile și combustibile se caracterizează printr-un risc sporit de incendiu din cauza formării de vapori explozivi și a posibilității de deversare a acestor lichide. Depozitele pot fi depozite de bază, în care sunt stocate cantități mari de lichide inflamabile și combustibile, și depozite de consumabile, care sunt construite pentru a satisface nevoile de producție ale fabricilor.

Rezervoarele și depozitele sunt construite suprateran, semi-subteran și subteran. Rezervoarele și depozitele semisubterane sunt îngropate la cel puțin jumătate din înălțimea lor, iar cel mai înalt nivel al lichidului (sau cea mai înaltă parte a capacului depozitului) nu trebuie să se ridice cu mai mult de 2 m deasupra zonei înconjurătoare — În cazul rezervoarelor și depozitelor subterane, nivelul lichidului trebuie să fie mai jos decât teritoriul adiacent cu cel puțin 0,2 m, iar depozitele trebuie să fie acoperite cu un strat de pământ compactat cu o grosime de cel puțin 0,5 m. Metoda subterană de depozitare a lichidelor inflamabile este cea mai fiabilă, deoarece chiar și în caz de incendiu pe suprafața lichidului de depozitare nu se încălzește până la o temperatură periculoasă.

Spațiile dintre rezervoare nu trebuie să fie mai mici decât diametrul celui mai mare rezervor învecinat, iar spațiul dintre grupurile de rezervoare — nu mai mic decât dublul diametrului celor mai mari rezervoare, dar nu mai mic de 50 m.

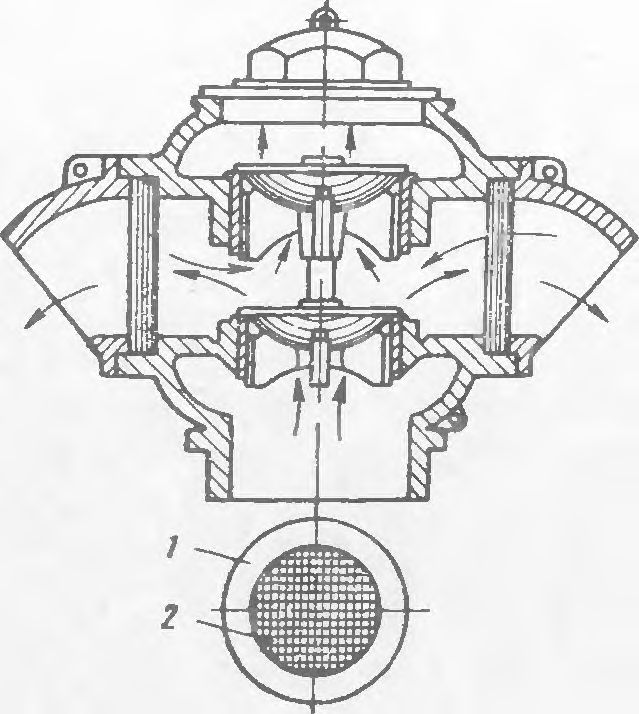

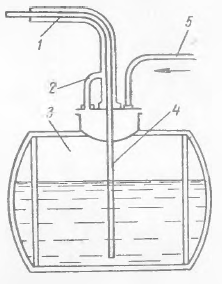

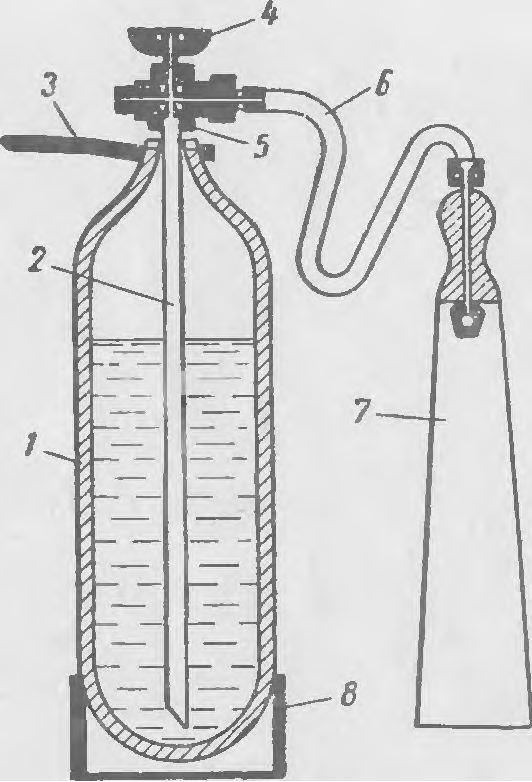

Pentru a egaliza presiunea din rezervoare în timpul umplerii și golirii și în timpul schimbărilor de temperatură exterioară, rezervoarele de lichid inflamabil care funcționează la presiune atmosferică normală sunt echipate cu așa-numitele supape de respirație de tip mecanic sau hidraulic (figura 2). Aceste supape sunt echipate cu bariere speciale împotriva incendiilor (de exemplu, plase Davy) pentru a preveni accesul focului din exterior. Rezervoarele de combustibil sunt echipate cu indicatoare automate de nivel.

Pentru a reduce încălzirea la lumina soarelui, rezervoarele supraterane sunt vopsite în culori deschise. În același scop, în apropierea rezervoarelor sunt prevăzute plantații verzi.

În caz de deversare de urgență a lichidelor inflamabile pe teritoriul depozitelor, trebuie construită o canalizare specială sau un sistem deschis de canale cu porți și capcane hidraulice. Partiția masivă incombustibilă a obturatorului hidraulic din material conductiv non-termic previne răspândirea flăcării în cazul aprinderii lichidelor deversate după obturator în cursul fluxului de lichid.

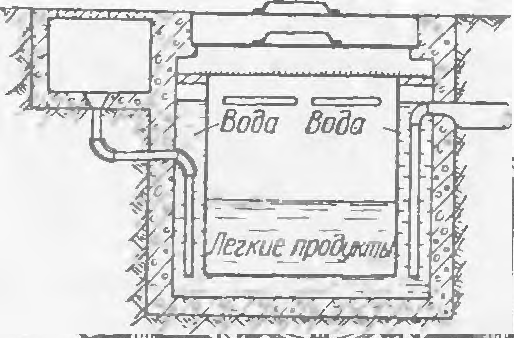

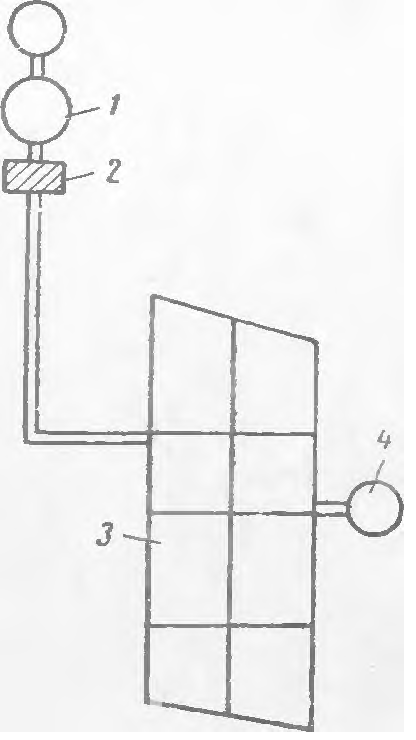

Esența funcționării sifonului pentru produse petroliere (figura 3) este următoarea. Ajungând împreună cu apa în receptor, produsele petroliere prin țeavă merg la rezervorul din beton armat, unde plutesc la suprafața apei și, ajungând la nivelul fantelor, curg într-un rezervor metalic, iar din acesta sunt pompate de pompă în colectoarele corespunzătoare. Se poate observa din figura 3 că focul nu poate pătrunde în capcană, deoarece conducta de admisie este coborâtă aproape până la fundul rezervorului și reprezintă o etanșare hidraulică fiabilă.

Depozitele de lichide inflamabile trebuie să fie echipate cu o protecție fiabilă împotriva trăsnetelor și împotriva descărcărilor de scântei statice și a efectelor secundare ale electricității atmosferice. În acest scop, sunt instalate paratrăsnete de tip antenă sau plasă. Toate dispozitivele metalice și comunicațiile sunt conectate fiabil și bine împământate.

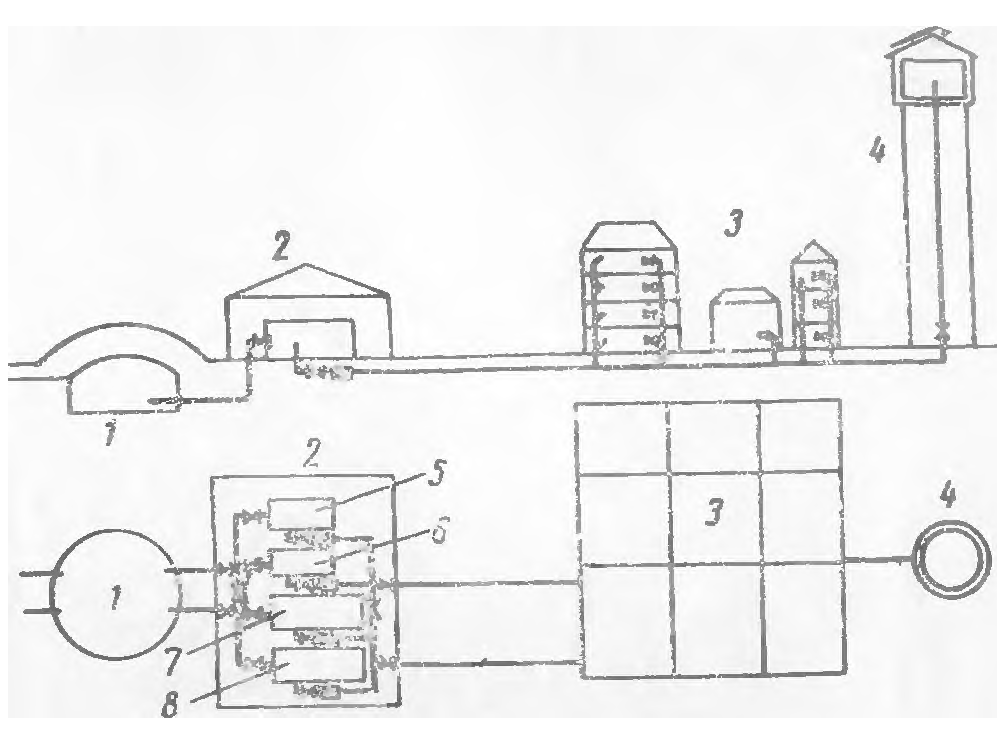

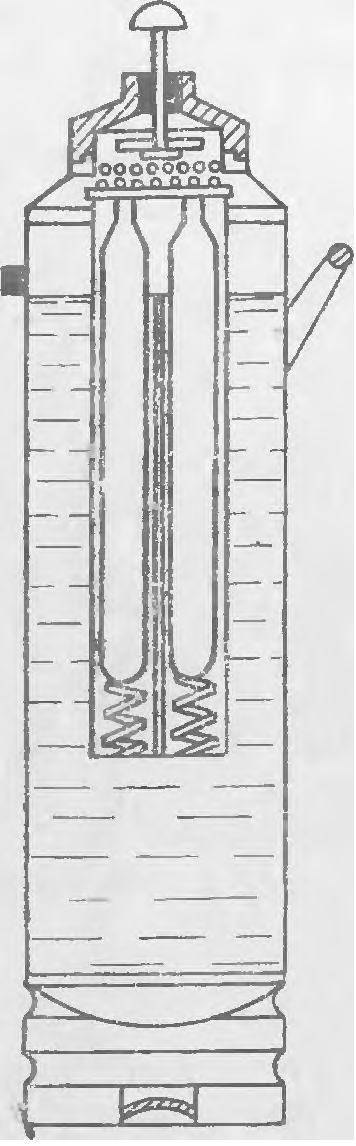

Pentru funcționarea în siguranță a rezervoarelor în care sunt depozitate lichide inflamabile, este de dorit să se utilizeze sisteme bazate pe utilizarea de gaze inerte sau hidraulice. În primul caz, tot spațiul liber de deasupra lichidului și cavitățile din conductele de distribuție sunt umplute cu gaz inert la o presiune mai mare decât cea atmosferică. Acest lucru previne formarea de amestecuri de vapori de lichide inflamabile cu aer, periculoase pentru foc și explozie. Lichidele sunt evacuate sub presiunea gazului inert, ceea ce elimină necesitatea de a instala pompe speciale (figura 4).

Sistemul hidraulic de distribuire a combustibilului din rezervoare asigură, de asemenea, siguranța la incendiu, deoarece în acest caz lichidele inflamabile (care nu se amestecă cu apa) sunt presate de apă în conductele de distribuire și nu există deloc cavități libere în sistem.

Depozitarea lichidelor inflamabile în containere se realizează în clădiri rezistente la foc, cu podele care nu absorb lichidele și care dispun de scurgeri către sifoane în caz de scurgere. Pentru a împiedica scurgerea lichidelor inflamabile din încăpere spre exterior, se dispun praguri de cel puțin 150 mm înălțime. Încăperea de depozitare trebuie să fie prevăzută cu ventilație. Instalațiile electrice și dispozitivele de iluminat pot fi utilizate în versiune antideflagrantă. Recipientele metalice pentru lichide inflamabile trebuie să fie închise ermetic.

Atunci când se depozitează recipiente goale, este necesar să se respecte cu strictețe măsurile de siguranță împotriva incendiilor, deoarece cavitatea interioară a recipientului este umplută cu un amestec exploziv vapori-aer.

Alarme de incendiu și comunicații

Comunicarea telefonică și sistemul electric special de alarmă de incendiu (EFS) sunt utilizate în întreprinderile industriale pentru a notifica departamentele de pompieri cu privire la apariția unui incendiu. Comunicarea telefonică se realizează prin intermediul telefoanelor publice sau al telefoanelor speciale conectate direct cu brigada de pompieri.

Cel mai fiabil tip de comunicare este sistemul electric de alarmă de incendiu, care asigură transmiterea rapidă și precisă a unui mesaj către brigada de pompieri cu privire la incendiu și la locul de origine al incendiului. Astfel de alarme sunt de tip neautomat și automat.

Alarmele neautomate sunt utilizate în locuri în care oamenii sunt mereu prezenți. În caz de incendiu, aceasta este activată manual. Detectoarele acționate manual sunt detectoarele cu buton și cu cod. În funcție de condițiile de producție și de locație, detectoarele sunt utilizate în versiune normală, rezistentă la umiditate și rezistentă la explozii.

Sistemul automat de alarmă de incendiu este utilizat în cazurile în care spațiile nu sunt întotdeauna ocupate de persoane (depozite și alte spații). Dispozitivele receptoare ale sistemelor automate de alarmă reacționează la o creștere a temperaturii aerului sau la apariția flăcării sau a fumului.

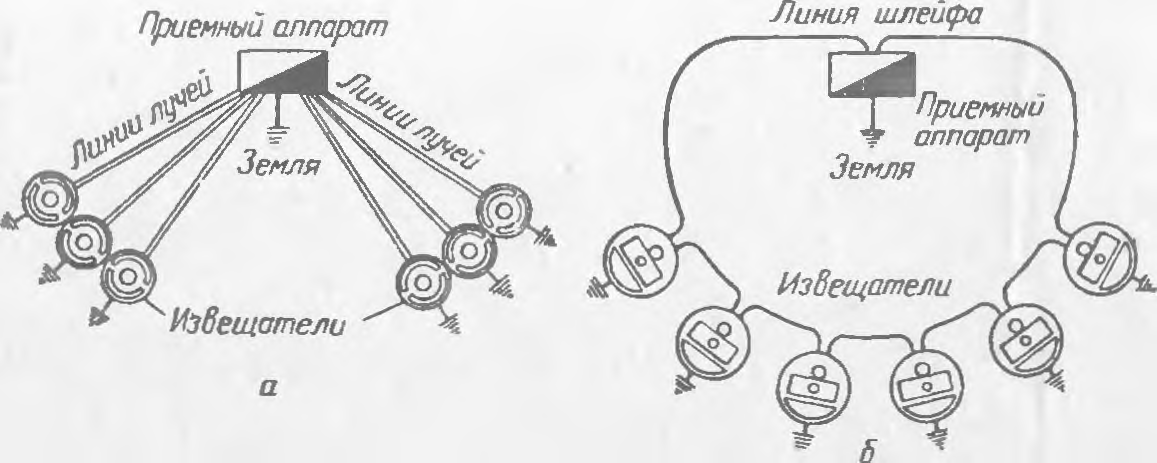

Sistemele electrice de alarmă în caz de incendiu sunt compuse dintr-o stație de recepție situată în sediul ofițerului de serviciu al pompierilor; fire de linie și detectoare instalate în interiorul sau în exteriorul clădirilor. În practică, se utilizează un sistem de semnalizare cu fascicul sau inel (buclă) (figura 5).

Dispozitivul primului sistem este mai simplu. Cu toate acestea, acest sistem necesită un consum semnificativ de cabluri Prin urmare, sistemul de buclă este mai des utilizat, care include zeci de detectoare în serie.

O caracteristică pozitivă a EPS este controlul automat al capacității de funcționare a liniei și determinarea naturii avariilor produse.

În prezent, se utilizează cu succes comunicațiile radio pe unde ultrascurte cu o rază de acțiune de 1,2-40 kilometri. Mașinile de pompieri sunt dotate cu echipamente radio pentru comunicații bidirecționale. Personalul pompierilor care lucrează în condiții deosebit de periculoase dispune, de asemenea, de echipament radio pentru comunicare.

Mijloace și metode de stingere a incendiilor

Principalele mijloace de stingere a incendiilor, care sunt utilizate în uzinele metalurgice, includ apă, vapori de apă, spumă de diferite compoziții, gaze inerte, dioxid de carbon, agenți de stingere a incendiilor și lichide uscate, pături.

Apa, alimentarea cu apă pentru stingerea incendiilor

Apa este principalul mijloc de stingere a incendiilor, ceea ce se explică prin efectul mare de stingere a incendiilor al apei, posibilitatea de a o furniza la locul incendiului în cantități mari și costul său scăzut.

Efectul de stingere al apei se explică în primul rând prin capacitatea sa termică mare și căldura latentă de vaporizare foarte mare. Astfel, la trecerea a 1 litru de apă cu o temperatură de 20 ° C în stare de vapori se cheltuie aproximativ 620 kcal de căldură. La stingerea incendiilor, apa, umezind suprafața substanțelor care ard, le răcește rapid la o temperatură la care (încetează să ardă. În plus, pelicula de apă rezultată împiedică accesul oxigenului din aer la substanțele care ard, ceea ce, la rândul său, contribuie la reducerea și încetarea arderii. Vaporii de apă formați scad concentrația de oxigen în zona de ardere, ceea ce contribuie, de asemenea, la încetarea arderii. Acțiunea pur mecanică a jetului de apă, care îndepărtează flacăra de pe suprafețele în flăcări, are, de asemenea, un efect cunoscut.

La stingerea lichidelor amestecate cu apă (alcooli, eter, acetonă), apa răcește rapid aceste lichide inflamabile și, în același timp, reduce brusc evaporarea substanțelor combustibile, ceea ce duce la încetarea arderii.

Atunci când apa pulverizată intră în contact cu suprafața lichidelor combustibile care nu se amestecă cu apa și al căror punct de fierbere depășește 100 °C (petrol și unele produse petroliere, uleiuri), apa se evaporă și vaporii formează o emulsie incombustibilă cu lichidul combustibil. Aceasta din urmă este mai ușoară decât lichidul combustibil și, prin urmare, acoperind suprafața acestuia, împiedică vaporii de lichid să intre în zona de ardere, contribuind astfel la încetarea arderii.

Atunci când apa este pulverizată, picăturile sale cu suprafață mare care intră în zona de ardere se evaporă rapid și răcesc flacăra, în timp ce vaporii de apă reduc concentrația de combustibili. Picăturile mici de apă care ajung la suprafața lichidului combustibil coboară lent și răcesc lichidul combustibil, ceea ce, la rândul său, reduce semnificativ evaporarea lichidului combustibil și contribuie la oprirea incendiului.

Astfel, stropirea și mai ales pulverizarea apei în stingerea incendiilor este una dintre măsurile eficiente de combatere a incendiilor. Această activitate extinde semnificativ domeniul de aplicare a apei pentru stingerea incendiilor.

Sarcina alimentării cu apă pentru stingerea incendiilor este de a asigura necesarul de apă pentru stingerea incendiilor cu o presiune care să garanteze alimentarea cu apă a părților cele mai înalte ale clădirilor sau structurilor în flăcări. Apa pentru stingerea incendiilor este furnizată din sistemul de alimentare cu apă sau din surse de apă naturale sau artificiale (râuri, iazuri, (rezervoare artificiale).

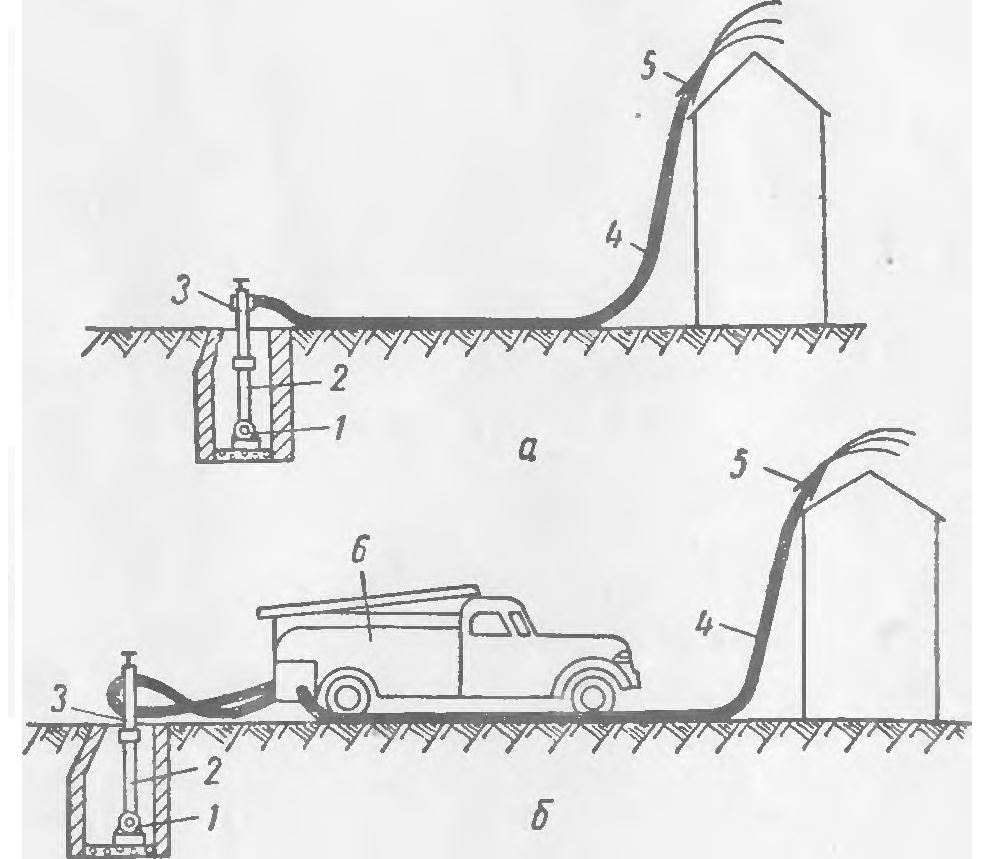

Sistemele de alimentare cu apă de stingere a incendiilor de joasă presiune și de înaltă presiune sunt prezentate schematic în figura 1 și figura 2. În sistemul de alimentare cu apă de joasă presiune, înălțimea liberă la nivelul solului nu este mai mică de 10 m, iar în sistemul de alimentare cu apă de înaltă presiune, înălțimea liberă necesară, care asigură înălțimea unui jet de apă compact, nu este, de asemenea, mai mică de 10 m, dar atunci când trunchiul este situat la nivelul celei mai înalte părți a celei mai înalte clădiri din întreprindere.

În sistemul de alimentare cu apă de înaltă presiune, înălțimea necesară este creată de pompe staționare speciale, iar în sistemul de alimentare cu apă de joasă presiune, înălțimea necesară pentru stingerea incendiilor este asigurată de pompe mobile care furnizează apă de la hidranți la locurile de incendiu (figura 3).

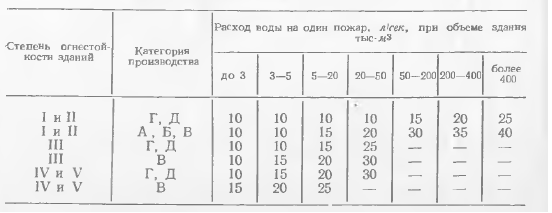

Consumul de apă estimat pentru stingerea unui incendiu cu ajutorul hidranților de exterior este prezentat în tabelul 1.

Durata estimată a stingerii incendiului este de 3 ore, iar pentru clădirile din grupele I și II de rezistență la foc cu categoriile de producție G și D — 2 ore.

Numărul de incendii simultane este luat pe baza unui incendiu la suprafața întreprinderii mai mică de 150 de hectare și a două incendii la suprafața întreprinderii de 150 de hectare și mai mult. Alimentarea neîntreruptă cu apă pentru stingerea incendiilor trebuie să fie asigurată în același timp cu consumul de apă pentru alte nevoi.

Consumul de apă pentru stingerea incendiilor externe ale clădirilor industriale fără lanterne cu un volum de 50 mii m 3 și mai mult ar trebui să fie luat în conformitate cu normele prezentate în tabelul 2.

Consumul de apă prevăzut pentru stingerea externă a incendiilor din clădirile auxiliare ale instalațiilor industriale este determinat pentru clădirile din categoria B.

O alimentare neîntreruptă cu apă este cel mai bine asigurată de o rețea inelară. Dispunerea de conducte de alimentare cu apă fără ieșire către clădiri și structuri detașate este permisă numai în cazurile în care lungimea acestor conducte nu depășește 200 m și sub rezerva luării de măsuri împotriva înghețării apei în aceste conducte. Diametrul conductelor din sistemul exterior de alimentare cu apă în caz de incendiu nu trebuie să fie mai mic de 100 mm.

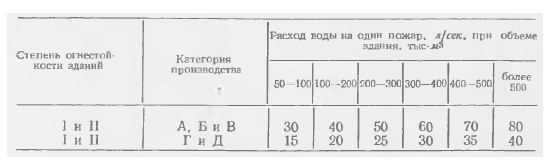

Hidranții de incendiu (figura 4) trebuie să fie amplasați de-a lungul drumurilor și pasajelor și în apropierea intersecțiilor drumurilor, la o distanță de cel mult 150 m unul de celălalt, la cel puțin 5 m de pereții clădirilor și la cel mult 2,5 m de marginea carosabilului. Numărul de hidranți este determinat pe baza unei capacități a hidrantului de până la 20 litri/sec.

Rețelele de alimentare cu apă de incendiu ar trebui să fie împărțite prin supape cu poartă în secțiuni de reparații separate, astfel încât numărul hidranților care trebuie deconectați să nu depășească cinci. Lungimea proiectată a furtunurilor de incendiu pentru conductele de apă de înaltă presiune nu este mai mare de 125 m, iar pentru conductele de apă de joasă presiune — nu mai mare de 150 m.

La amenajarea alimentării interne cu apă în clădirile industriale, administrative și auxiliare, hidranții se instalează la o înălțime de 1,35 m de la nivelul podelei. În apropierea robineților sunt instalate cutii cu furtunuri și trunchiuri bobinate (cânepă, bumbac).

În conformitate cu normele actuale de consum de apă pentru stingerea incendiilor interne în clădirile industriale indiferent de volumul lor și în clădirile auxiliare cu un volum mai mare de 25 mii m 3 ia, pe baza calculului a două jeturi de incendiu cu o capacitate de fiecare nu mai puțin de 2,5 litri / sec. Pentru clădirile auxiliare cu un volum mai mic de 25 mii m 3 consumul de apă se determină pe baza unui singur jet de incendiu cu o capacitate de cel puțin 2,5 litri/sec.

În cazurile în care este imposibil din punct de vedere tehnic sau nepotrivit din punct de vedere economic să se furnizeze cantitatea de apă necesară direct din sursele de alimentare cu apă pentru stingerea unui incendiu, trebuie prevăzută o rezervă de apă inviolabilă pentru stingerea incendiilor. Volumul rezervei de apă se determină pe baza alimentării cu apă timp de 3 ore în momentul celui mai mare consum de apă. Dacă volumul de apă este de 1000 m 3 sau mai mare, rezerva de apă trebuie stocată în două rezervoare.

Dispozitivele de stingere automată a incendiilor (sprinkler, drencher) cu semnalizare simultană a unui incendiu sunt utilizate în cazurile în care persoanele nu sunt prezente permanent în spațiile de producție, depozitare și alte spații. Astfel de instalații sunt pornite după apariția incendiului și îl sting cu apă sau dioxid de carbon.

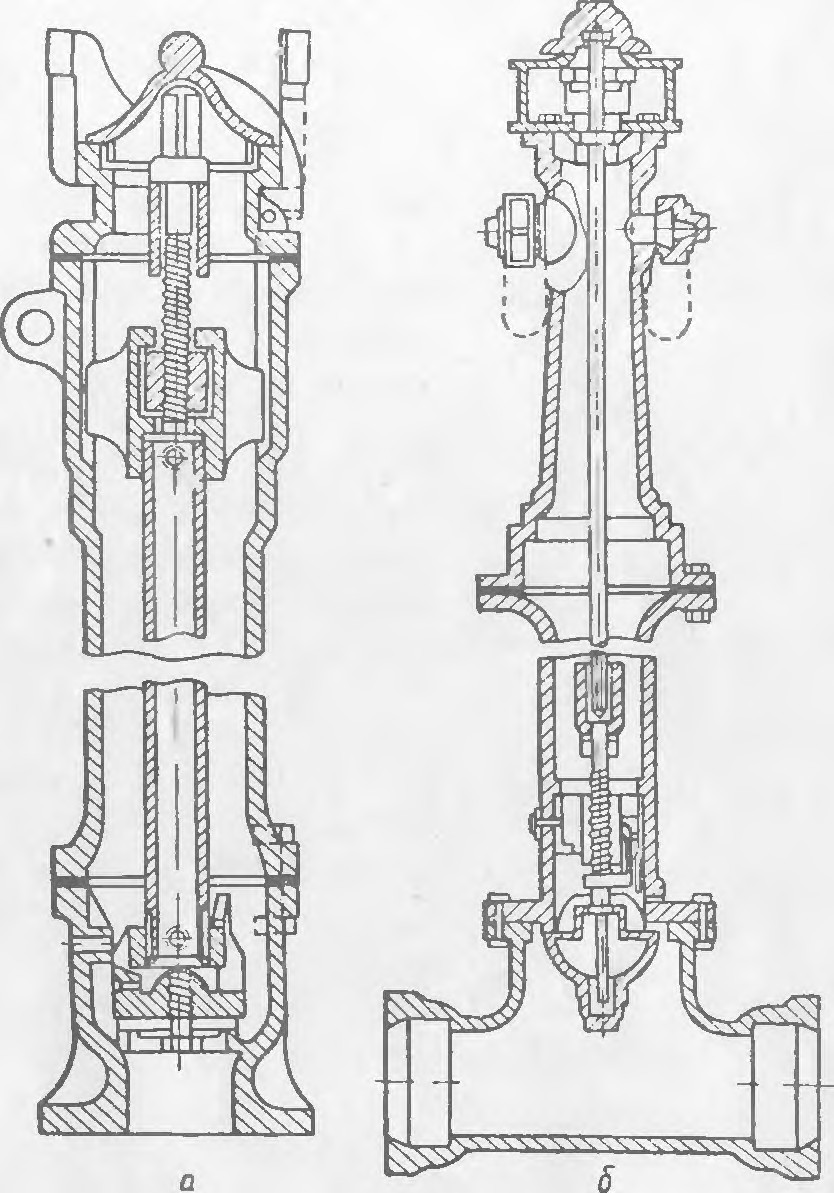

Instalația de sprinklere este un sistem de țevi de alimentare cu apă, consolidate sub tavan și amplasate la o distanță de 2,5-3,7 metri unele de altele. Sprinklerele sunt înfiletate la țevi și sunt activate automat în urma unui incendiu. Apa care iese din sprinkler este pulverizată sub formă de duș prin intermediul unei prize speciale.

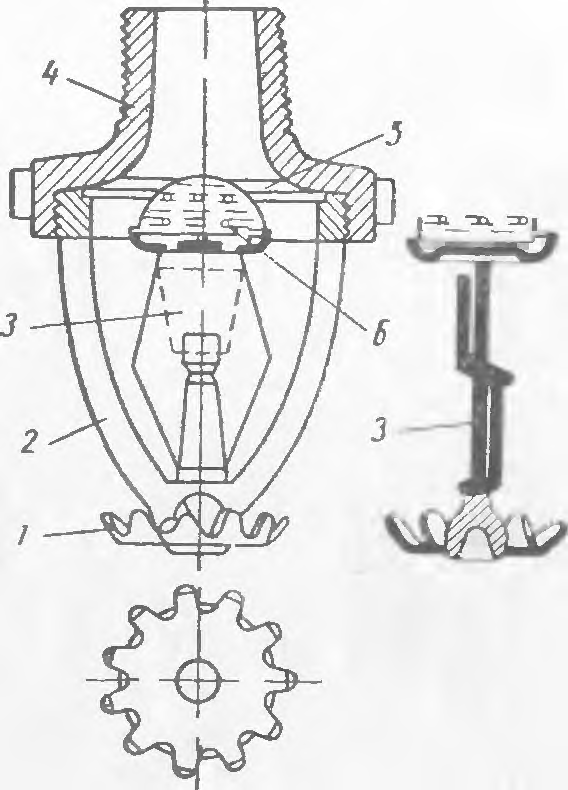

Sprinklerul (figura 5) este format dintr-un soclu din bronz 4 cu filet în partea îngustă pentru înșurubarea în conductă. Un inel de bronz cu un cadru 2 este înșurubat în deschiderea largă a prizei; o membrană metalică 5 cu o gaură în centru este prinsă între inel și priză. În partea inferioară a cadrului se află o mufă 1 cu margini zimțate. Orificiul din diafragmă este închis de o supapă de sticlă 6, care este presată de diafragmă printr-un dispozitiv de blocare 3 format din plăci unite printr-un aliaj fuzibil (se utilizează aliaje cu puncte de topire de 72, 93, 141 și 182 °C).

În încăperile cu risc crescut de incendiu, numărul de sprinklere se determină pe baza unui sprinkler la 6 m 2 de podea, iar pentru alte încăperi — la 9 m 2 .

Mai avansate sunt sprinklerele cu blocare din sticlă, care este o supapă din sticlă umplută cu un lichid cu un punct de îngheț scăzut și un coeficient ridicat de dilatare volumetrică. Această supapă se sparge atunci când temperatura aerului ambiant crește, activând sprinklerele. Sistemul de aspersoare este activat atunci când există o diferență de 30-40 °C între temperatura normală a camerei și temperatura de deschidere a aspersoarelor.

Pentru formarea perdelelor de apă cu scopul de a preveni răspândirea focului în incendii se folosesc instalații de drenaj. Drench-urile nu au încuietoare și, prin urmare, sunt întotdeauna deschise. Drench-urile sunt disponibile în tip rozeta sau paletă. Apa este introdusă în rețea manual sau automat.

Vapori de apă

Vaporii de apă sunt în unele cazuri unul dintre cele mai eficiente mijloace de stingere a incendiilor. Efectul de stingere al vaporilor constă în deplasarea aerului din încăperea în care a avut loc incendiul, datorită căreia accesul oxigenului la substanțele în flăcări este oprit; în același timp, vaporii contribuie la scăderea temperaturii substanțelor în flăcări.

Utilizarea vaporilor de apă dă rezultate bune la stingerea incendiilor în spații restrânse, de exemplu, în subsolurile clădirilor industriale. Astfel de încăperi, cum ar fi pivnițele de ulei ale laminoarelor, sunt echipate cu linii de alimentare cu abur, iar supapele pentru activarea aburului în caz de incendiu sunt amplasate în afara pivniței, în locuri ușor accesibile și sigure.

Spumă de stingere a incendiilor

Spuma extinctoare de diferite compoziții este utilizată pe scară largă pentru stingerea lichidelor inflamabile. Spuma constă din bule de aer sau de alt gaz incombustibil închise în învelișuri subțiri — folii de lichid. Stabilitatea spumei formate depinde de dimensiunea bulelor de gaz și de tensiunea superficială a peliculei de lichid. Cu cât dimensiunea bulelor de gaz și tensiunea superficială a lichidului sunt mai mici, cu atât stabilitatea spumei de stingere a incendiilor este mai mare.

Eficacitatea semnificativă a spumei în stingerea incendiilor se explică prin faptul că spuma, având o densitate mică (de 5-10 ori mai mică decât densitatea apei), acoperă suprafața lichidului în flăcări și o izolează de flacără, ceea ce ajută la oprirea accesului vaporilor lichizi în zona de ardere și scade temperatura de suprafață a lichidului combustibil. Pentru a obține o spumă stabilă, se folosesc substanțe speciale (agenți de umflare), care reduc tensiunea superficială a apei. Extractul din rădăcină de lemn-dulce, saponina, albumina sunt utilizate ca agenți de spumare.

În practica stingerii incendiilor se utilizează spumă aeromecanică și chimică. Spuma aeromecanică este un amestec mecanic de aer (90%), apă (9,6-9,8%) și agent de umflare (0,4-0,2%). Această spumă este produsă de aparate de ejecție continuă numite butoaie de aer-spumă. Persistența spumei în condiții de incendiu ajunge la 30 min. Această spumă este utilizată și pentru stingerea combustibililor solizi.

Spuma chimică este produsă prin interacțiunea sodei și a acidului în prezența unui agent de umflare. Pentru producerea spumei chimice se utilizează generatoare speciale de spumă. Produsele inițiale sunt pulberi de spumă și apă. Pulberile constau din săruri uscate de sulfat de aluminiu, sodă și extract de lemn dulce. Atunci când aceste substanțe interacționează cu apa, se formează o spumă stabilă ca urmare a eliberării de dioxid de carbon. Reacția are loc conform ecuației:

Spuma chimică se întinde pe suprafața lichidului în flăcări într-un strat de 70-100 mm grosime, oprind arderea lichidului.

Unele extinctoare manuale legate de aparatura de prim ajutor pentru combaterea incendiilor sunt generatoare de spumă de capacitate mică (extinctoare de tip OP-1, OP-3, OP-5). Extinctorul manual OP-3 (figura 6) este format dintr-un cilindru de oțel de 10 litri umplut cu o soluție apoasă de bicarbonat de sodiu cu extract de rădăcină de lemn dulce. În partea superioară a corpului extinctorului se află două vase de sticlă sigilate cu acid sulfuric și sulfură de aluminiu sau sulfură de oxid de fier. Pentru a distruge recipientele cu reactivi, există un percutor care trece prin capacul stingătorului.

Atunci când stingătorul este activat, acesta este răsturnat cu capul în jos și apoi lovește cu percutorul un obiect dur. Spuma produsă la activarea extinctorului este ejectată prin orificiu. Acest extinctor produce aproximativ 45 de litri de spumă cu o lungime a jetului de spumă de 8 m. Durata de acțiune a extinctorului este de 1-1,5 min.

Pentru a preveni înghețarea lichidului din stingător în sezonul de iarnă, se adaugă sare de masă la soluția alcalină și glicerină tehnică la soluția de sulfat de aluminiu.

Având în vedere că, în momentul activării lor, stingătoarele de incendiu sunt supuse unei presiuni considerabile din cauza formării dioxidului de carbon, în momentul fabricației acestea sunt supuse unei încercări de rezistență hidraulică la o presiune de 20 ati, dacă sunt echipate cu dispozitive de siguranță și la 25 ati, dacă nu există dispozitive de siguranță. Stingătoarele de incendiu sunt testate periodic și sunt în funcțiune.

Gaze inerte și dioxid de carbon

Gazele inerte (azot, gaze de ardere, purificate de monoxid de carbon și dioxid de sulf) și dioxidul de carbon se referă la mijloace eficiente de stingere a incendiilor. Efectul de stingere al acestor gaze se datorează faptului că, fiind dirijate în zona de ardere, reduc rapid concentrația de oxigen din focarul de ardere, ca urmare a căruia combustia se oprește.

Dioxidul de carbon este foarte valoros datorită densității sale considerabile și efectului său suplimentar de răcire datorat temperaturii scăzute la trecerea dioxidului de carbon lichid la starea gazoasă. Dioxidul de carbon este indicat pentru stingerea echipamentelor electrice, a motoarelor cu ardere internă și a centrelor mici de ardere a combustibililor lichizi. Dioxidul de carbon și azotul sunt, de asemenea, utilizate cu succes pentru a preveni aprinderea și exploziile într-o serie de procese explozive industriale și în depozitarea lichidelor inflamabile.

În practică, sunt utilizate unități staționare, stingătoare mobile și portabile de diferite capacități. Figura 7 prezintă un stingător manual ROU-4.

Agenți de stingere lichizi

Halide precum tetraclorura de carbon și bromura de metil sunt utilizate cu succes pentru stingerea incendiilor. Efectul extinctor al acestor lichide se explică prin faptul că, în contact cu focul, acestea se evaporă rapid, formând un număr mare de vapori grei care nu favorizează arderea. Vaporii grei izolează zona de ardere de aerul din jur și contribuie la încetarea arderii.

Soluțiile apoase de sodă, potasă, clorură de amoniu, sare de masă etc. sunt de asemenea utilizate pentru stingerea incendiilor. Efectul de stingere al acestor soluții este mai mare decât cel al apei, deoarece sărurile care se desprind din soluții creează pelicule izolante pe suprafața substanțelor care ard. În timpul descompunerii ulterioare a acestor pelicule în centrul de ardere, se degajă căldură suplimentară și se eliberează gaze inerte, contribuind la încetarea arderii.

Agenți de stingere solizi

Agenții de stingere solizi sunt utilizați de obicei sub formă de pulberi pentru stingerea incendiilor mici atunci când apa și alți agenți de stingere nu pot fi utilizați (de exemplu, termite, metale alcaline etc.).

Clorurile metalelor alcaline, soda, potasa, pudra de talc, alaunul, nisipul uscat, pământul etc. sunt utilizate ca substanțe solide. Efectul de stingere al solidelor constă în faptul că acestea izolează substanțele care ard de accesul aerului. În plus, multe dintre aceste substanțe se topesc în zona de ardere, eliberând dioxid de carbon și alte gaze care nu favorizează arderea.

Pulberile de stingere a incendiilor sunt depozitate în lăzi sau în găleți. Cu ajutorul lingurilor sau lopeților, pulberile sunt aruncate peste substanțele în flăcări într-un strat continuu de câțiva centimetri grosime.

Un fel de mijloace solide de stingere a incendiilor sunt păturile de azbest, pâsla sau crampoanele de lână, cu ajutorul cărora se oprește arderea buteliilor sau a vaporilor atunci când aceștia izbucnesc prin scurgeri în conducte și aparate de gaz. În laboratoarele chimice este necesar să existe pături de lână umede în caz de aprindere a hainelor lucrătorilor din laborator.

Cauzele arsurilor și metodele de prevenire

Arsurile sunt pericolul cel mai caracteristic în producția metalurgică. Acestea apar din mai multe motive: ca urmare a exploziilor de metal și zgură, răsturnării și ruperii cuptoarelor cu metal și zgură, stropilor de metal și zgură din cuptoare, defecțiunilor la aparate, stropilor de metal și zgură și altele.

Exploziile de metal topit sau de zgură au loc atunci când acestea intră în contact cu apa sau cu obiecte umede. Apa se evaporă rapid, iar vaporii împrăștie cu mare forță metalul sau zgura în zona înconjurătoare. Acest fenomen este însoțit de un efect sonor. Exploziile de metal și zgură au loc atunci când sub un strat de metal sau zgură apar apă sau obiecte umede (locuri).

În cazul în care apa se va afla deasupra metalului sau zgurii (de exemplu, atunci când se toarnă pe suprafața oțelului topit în garnituri), exploziile nu au loc, deoarece apa fierbe la suprafața acestora, iar vaporii ei scapă nestingheriți.

O opinie destul de răspândită, conform căreia cauza exploziei atunci când metalul și zgura intră în contact cu apa nu este doar evaporarea apei, ci și disocierea vaporilor de apă în hidrogen și oxigen, cu formarea ulterioară a unui amestec gaz-aer și explozia acestuia, nu rezistă la critici din simplul motiv că procesul de disociere a apei are loc la o temperatură apropiată de 1000 °C. Apa se transformă în vapori la o temperatură de 100°C. Prin urmare, exploziile și emisiile de metal și zgură au loc chiar înainte ca vaporii de apă să aibă timp să se încălzească până la temperatura de descompunere a acestora în hidrogen și oxigen.

Exploziile de metal și zgură sunt observate, de obicei, atunci când metalul este descărcat din cauza unor jgheaburi și tobogane de descărcare insuficient uscate. Un număr semnificativ de explozii au loc atunci când metalul este descărcat în cazane insuficient uscate, precum și în muluri, roți etc. neuscate și neîncălzite.

Principala cauză a exploziilor de zgură în căldările din furnale și oțelării este aruncarea gunoiului brut pe fundul căldărilor. Exploziile metalice sunt observate și la încărcarea materiilor prime în baia topită a cuptoarelor siderurgice, la contactul metalului topit cu dispozitivele de răcire ale cuptoarelor metalurgice, la coroziunea elementelor răcite cu apă ale cuptoarelor. Deseori, exploziile apar ca urmare a căderii metalului și zgurii pe locuri umede (pardoseli, sol).

Pericolul de explozie apare, de asemenea, atunci când metalul topit intră în contact cu obiecte reci, de exemplu rangă, linguri de eșantionare, jgheaburi de mașini de turnat, rotițe etc. În momentul contactului metalului topit cu obiectele reci, pe suprafața acestor obiecte se produce instantaneu condensarea vaporilor de apă în spațiul de deasupra suprafeței metalului topit, ceea ce duce la o explozie. Vaporii de apă de deasupra suprafeței metalului topit se formează atunci când hidrogenul eliberat din metal se combină cu oxigenul din aer.

În oțelării se observă uneori explozii de zgură la decantarea spumei în cazanele de zgură cu apă. Cauza acestor explozii este formarea unei cruste la suprafața zgurii, care favorizează acumularea de apă peste aceasta. La distrugerea crustei de zgură, o cantitate semnificativă de apă, care pătrunde în interiorul cazanului, provoacă o formare intensă de vapori cu ejectarea ulterioară a zgurii.

Exploziile de zgură din bazinele de granulare sunt cauzate de prezența fontei brute pe fundul cuptoarelor de zgură sau de creșterea conținutului de oxizi de fier din zgură. Atunci când aceste zgurii mai vâscoase și mai grele sunt turnate în bazinele de granulare, evacuarea liberă a vaporilor generați este împiedicată în mod semnificativ, ceea ce conduce la emisii de zgură din bazin.

Scoria de sudură din cuptoarele de încălzire ale laminoarelor, care conține mult fier, nu este granulată din cauza riscului ridicat de explozie.

Una dintre cauzele grave ale exploziilor în timpul granulației zgurii este blocarea bazinului de zgură granulată.

În acest caz, zgura topită evacuată în bazin cade peste apa insuficientă și granulatul umed, ceea ce duce la formarea de vapori puternici și la ejecții de zgură din bazin.

Principala măsură de prevenire a exploziilor este eliminarea contactului metalului și zgurii cu apa. În acest scop, este necesar să se asigure uscarea și încălzirea completă a scărilor, toboganelor și a tuturor tipurilor de recipiente pentru metal topit și zgură. Nu aruncați în scărițe gunoaie brute și nu introduceți în cuptoarele cu metal topit încărcătura umedă. În locurile în care este posibilă scurgerea sau stropirea cu metal și zgură, podelele și solul trebuie să fie uscate.

Proiectarea furnalelor înalte și a cuptoarelor siderurgice, precum și metodele de răcire a acestora trebuie să elimine pericolul pătrunderii metalului prin zidăria cuptorului și accesul metalului topit la elementele răcite cu apă ale cuptoarelor.

Capacitatea bazinelor de peletizare și capacitatea mijloacelor de curățare trebuie să asigure funcționarea normală a bazinelor fără emisii de zgură.

Răsturnarea și spargerea cazanelor cu metal topit și zgură reprezintă un mare pericol în metalurgia feroasă. Principala cauză a răsturnării cazanelor este amplasarea incorectă a centrului lor de greutate. Pentru stabilitatea unei căldări pline cu metal sau zgură, este necesar ca centrul său de greutate să fie situat sub axa de rotație a acesteia (nu mai puțin de 200 mm). În cazul în care cazanul este mărit pentru a-i crește capacitatea, trebuie determinată noua poziție a centrului de greutate al cazanului în raport cu axa de rotație și, dacă este necesar, trebuie modificată poziția butucilor.

Ruperea cazanelor cu metal topit și zgură în practica uzinelor metalurgice a avut loc ca urmare a proiectării imperfecte sau a funcționării defectuoase a macaralelor de turnătorie. Macaralele de turnătorie trebuie să fie echipate cu un sistem de automatizare fiabil care să oprească tamburii troliilor de ridicare principale în caz de defectare a frânelor sau în caz de rupere a unor părți ale mecanismului de transmisie al macaralelor. Fixarea capetelor cablurilor de marfă trebuie să excludă complet pericolul de rupere a capetelor cablurilor fixate.

Cârligele pentru transportul găleților trebuie să aibă o marjă de siguranță de 8-10 ori mai mare și trebuie verificate de cel puțin două ori pe an cu ajutorul defectoscoapelor. Trebuie acordată o atenție deosebită fixării fiabile a cârligelor pe grinda macaralei. La una dintre uzine s-a produs ruperea unei căldări cu oțel din cauza suspendării nesigure a cârligelor.

Pentru a preveni deversarea fontei brute și a zgurii din cazane, este de dorit să se utilizeze cazane de tip malaxor sau cel puțin să se echipeze cazanele obișnuite cu capace. În orice caz, polonicele deschise nu trebuie să fie umplute până sus cu 250 mm și nu trebuie să permită șocuri și frânări bruște în timpul transportului.

Pentru a evita arsurile în caz de funcționare defectuoasă a unităților metalurgice, este necesar să se asigure rezistența corespunzătoare a unităților și funcționarea lor corectă. Măsurile specifice de prevenire a arsurilor din acest motiv și măsurile de combatere a arsurilor asociate stropirii cu metal și zgură sunt discutate mai jos separat pentru fiecare atelier principal.

Îmbrăcămintea de protecție și dispozitivele individuale de siguranță au o importanță esențială pentru protecția lucrătorilor din atelierele metalurgice împotriva arsurilor. Este de dorit să se impregneze cu substanțe ignifuge îmbrăcămintea din pânză utilizată la lucrările la cald, iar în timpul operațiunilor de deschidere a deschiderilor pentru eliberarea metalului și zgurii din cuptoare, turnarea metalelor etc., să se utilizeze îmbrăcăminte și mănuși suplimentare din azbest. — să utilizați îmbrăcăminte și mănuși suplimentare pentru azbest. Pentru protecția împotriva arsurilor oculare și faciale, în plus față de ochelarii de protecție, trebuie utilizate plase metalice ușoare și groase sau căști din materiale transparente incombustibile.