Principalele echipamente tehnologice ale instalațiilor de sinterizare includ următoarele: mașină de sinterizare cu echipament de acționare și electric, amestecătoare și peletizatoare de încărcătură și dispozitive (alimentatoare) pentru încărcarea încărcăturii în mașină, vatră incendiară, conductă de gaz și curățare a gazului, exhaustor, concasor pentru sinterizare, ecran pentru separarea returului, concasor de cocs, mori pentru măcinarea calcarului.

15.06.2016 Subiect: Industria minereurilor de fier Autor: Paxey

În acest articol:

Principalele echipamente tehnologice ale instalațiilor de sinterizare includ următoarele: mașină de sinterizare cu echipament de acționare și electric, amestecătoare și peletizatoare de încărcătură și dispozitive (alimentatoare) pentru încărcarea încărcăturii în mașină, vatră incendiară, conductă de gaz și curățare a gazului, exhaustor, concasor pentru sinterizare, ecran pentru separarea returului, concasor de cocs, mori pentru măcinarea calcarului.

Mașinile de sinterizare de tip cu bandă sunt disponibile în diferite dimensiuni și variază în funcție de suprafața efectivă de sinterizare.

În URSS, mașinile cu bandă sunt fabricate în principal de Uzina Ural de Construcții de Mașini Grele (UZTM); mașinile mici sunt produse de una dintre uzinele metalurgiei neferoase.

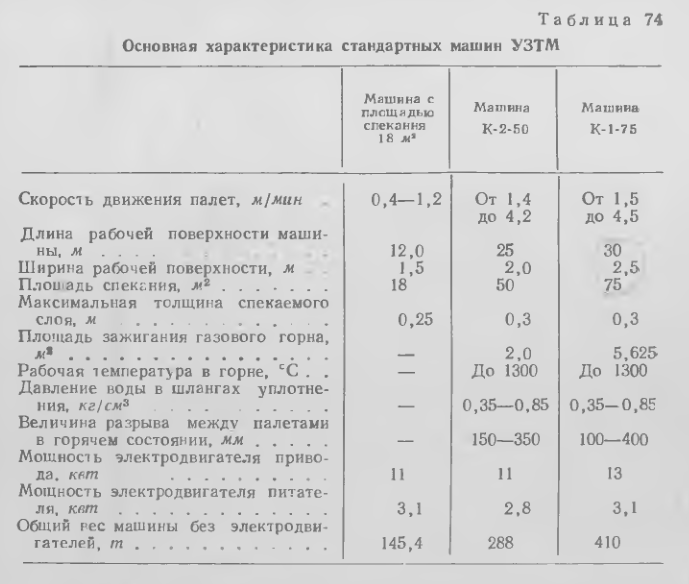

Caracteristicile mașinilor fabricate de UZTM sunt prezentate în tabelul 74.

În plus față de mașinile de dimensiunile specificate, institutul „Mekhanobr” a elaborat specificații pentru proiectarea unei mașini cu o suprafață totală de 312 m 2 . Mașinile cu o suprafață de sinterizare de 200 m 2 sunt fabricate în prezent la UZTM.

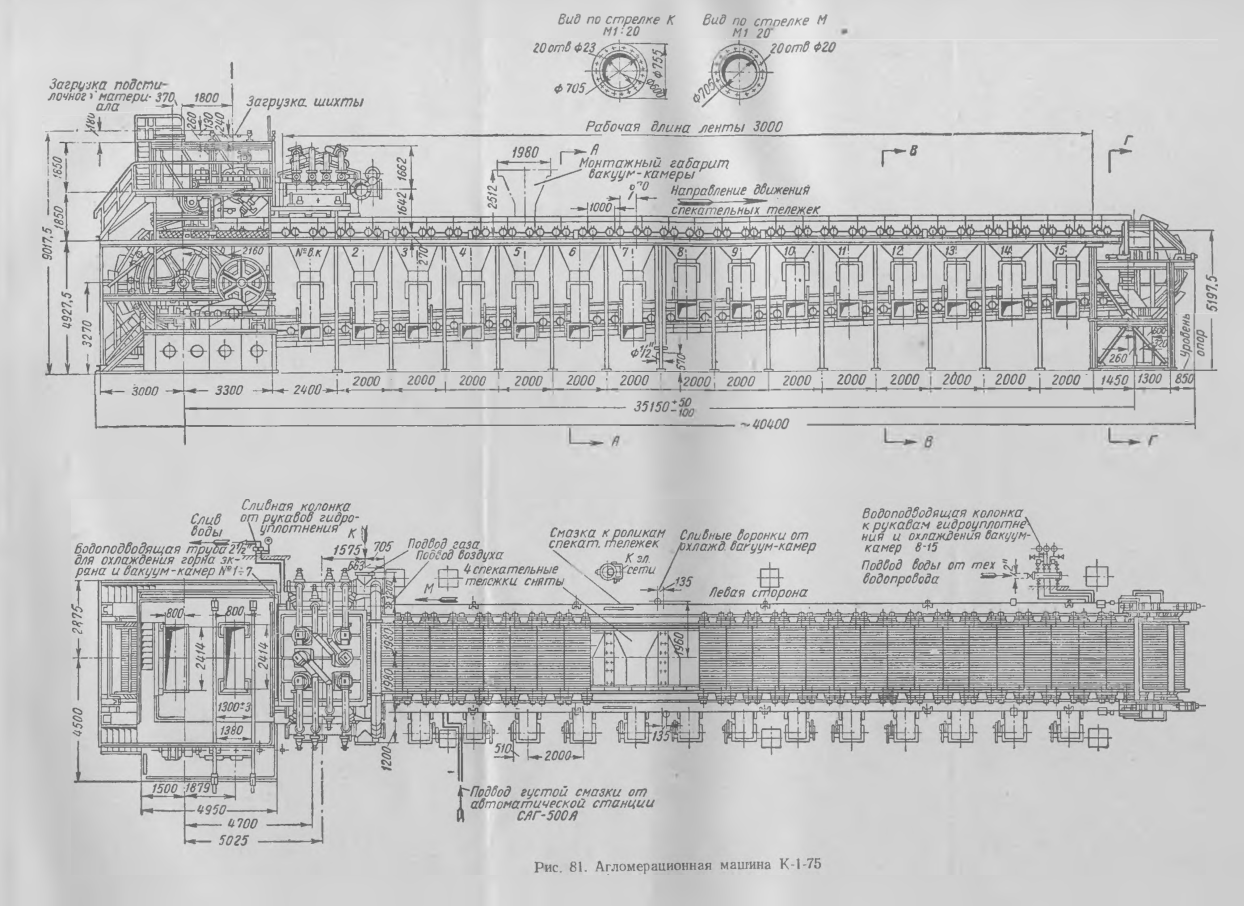

Mașina de sinterizare continuă de tip bandă (Fig. 81) este un transportor format din cărucioare individuale care se deplasează pe ghidaje închise. Se compune din următoarele părți principale: un cadru cu ghidaje de deplasare a cărucioarelor și o platformă pentru cutia de viteze și acționare, cărucioare de sinterizare, acționare cu cutie de viteze și motor electric, alimentator cu cutie de viteze și motor electric, vatră de aprindere, camere de vid.

Conducta de gaz, ciclonii și exhaustorul nu sunt incluse în setul mașinii și sunt fabricate independent de fabricarea mașinii de sinterizat.

Cadrul cu ghidaje servește drept bază pe care sunt montate paletele mașinii, numărul de palete depinzând de dimensiunea mașinii.

Paleții sunt deplasați de un dispozitiv de acționare situat în capătul mașinii. Acționarea constă dintr-un motor de curent continuu cu o unitate Leonard, o cutie de viteze și două roți dințate (pinioane) care ridică cărucioarele de pe calea inferioară pe calea superioară. Mișcarea boghiurilor în direcția opusă față de acționare este autopropulsată datorită pantei ramurii inferioare a mașinii. Viteza cărucioarelor, care depinde de viteza de sinterizare verticală a încărcăturii, este controlată prin modificarea turației motorului cu ajutorul sistemului Leonard.

Conținut

Cărucioare de sinterizare

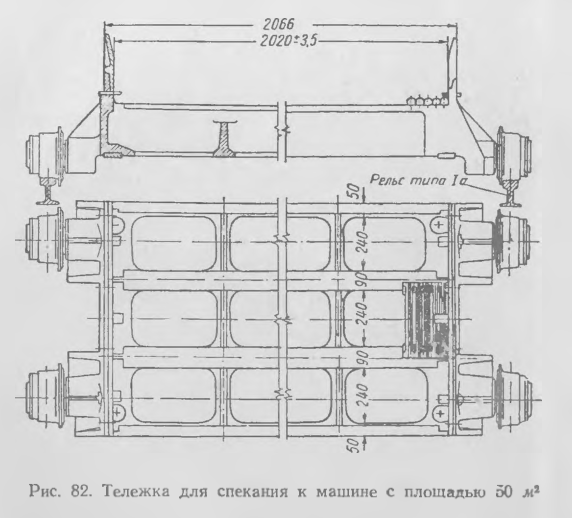

Cărucioarele de sinterizare ale mașinii de sinterizat (Fig. 82) sunt formate din două jumătăți turnate din oțel și asamblate cu șuruburi. Fiecare cărucior este echipat cu patru role de rulare care se rotesc pe rulmenți cu bile sau cu role. Pe două laturi laterale, exterioare, ale cărucioarelor există plăci de oțel cu o înălțime de 250-300 mm, care oferă posibilitatea de a încărca încărcătura pe mașină până la o anumită înălțime. Distanța dintre plăci — lățimea cărucioarelor — este de 2,2 m pentru mașinile de 50 m 2,2 m, 2,5 m pentru mașinile cu o suprafață de 75 m 2,5 m și 2,4 m pentru mașinile cu o suprafață de sinterizare de 200 m 2,4 m. Lungimea cărucioarelor mașinilor cu suprafața de 50 și 75 m 2 este aceeași și este egală cu 1 m, pentru mașinile de 200 m 2 se ia 1,5 m. În plan, cărucioarele sunt formate din trei secțiuni acoperite de un grătar format din grătare individuale din fontă sau oțel presat. Numărul de grătare per palet este de 150 buc. — pentru o mașină de 50 m 2 și 195 buc. — pentru o mașină de 75 m 2.

Așezarea grătarelor pe palet este prezentată în Fig. 83. Acestea trebuie să fie introduse liber între rafturile superioare ale nervurilor transversale ale paletului, fără niciun impact și, atunci când toate grătarele sunt complet așezate, acestea trebuie să se miște liber în direcție verticală pentru a elimina spațiile dintre ele.

O parte importantă a mașinii este dispozitivul care asigură etanșarea între camerele de vid și cărucioarele care se deplasează deasupra acestora.

În scurt timp, sistemul de etanșare a fost îmbunătățit continuu, iar în mașinile moderne produse de UZTM acesta a atins un nivel ridicat de fiabilitate și, în același timp, de simplitate.

Primele dispozitive de etanșare din mașinile fabricate de companiile americane constau într-o bandă lungă de țesătură din azbest atașată la camerele de vid și presată prin acțiunea vidului în spațiul dintre camere și cărucioare. Această etanșare și-a atins scopul până când țesătura s-a uzat. Pe măsură ce țesătura se uza, densitatea se deteriora continuu, iar înlocuirea țesăturii avea un impact semnificativ asupra costului sinterizării.

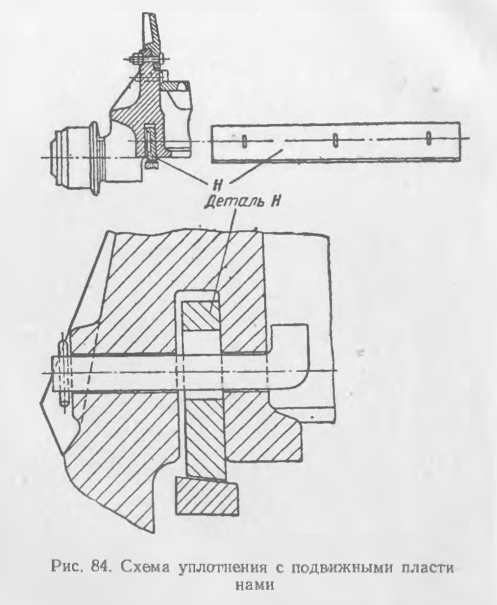

O etanșare simplă, dar puțin fiabilă, este dispozitivul prezentat în figura 84, constând din plăci de oțel sau de fontă care se deplasează liber pe verticală, montate în corpul paletei. Plăcile alunecă de-a lungul laturilor prelucrate ale camerelor de vid atunci când cărucioarele sunt în mișcare, creând un contact destul de strâns ca urmare a presiunii exercitate pe laturile camerelor sub efectul greutății proprii.

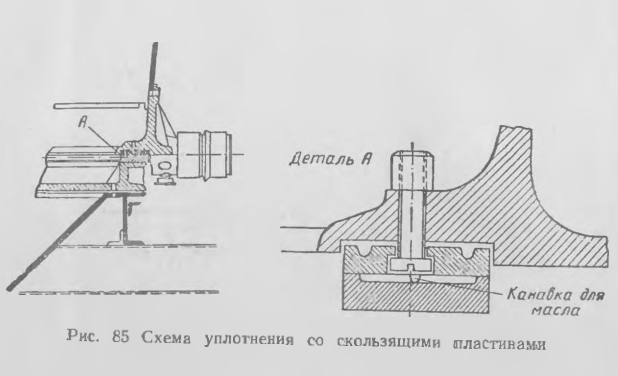

O funcționare fiabilă, dar complicată și costisitoare, este etanșarea cu ulei prin intermediul plăcilor glisante (fig. 85).

Etanșarea de acest tip constă din plăci fixe de oțel fixate pe camerele de vid și aceleași plăci fixate pe ambele părți pe corpul căruciorului de sinterizare, care alunecă în timpul deplasării pe plăcile fixe ale camerelor de vid. Pentru a reduce frecarea și, în același timp, pentru a crea o densitate mai mare între plăci, în acestea sunt frezate caneluri de mică adâncime, în care se presurizează lubrifiant și se împrăștie pe întreaga lungime a plăcilor.

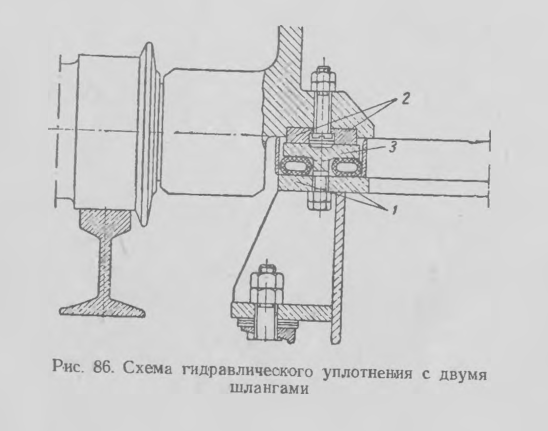

O garnitură mai simplă și mai fiabilă este garnitura hidraulică utilizată pe toate mașinile UZTM recente. Designul acesteia este prezentat în figura 86. Furtunurile cu diametrul de 28-30 mm sunt așezate pe părțile laterale ale camerelor de vid 1, umplute cu apă sub o presiune de 0,25-0,35 atm. De sus, furtunurile sunt acoperite cu plăci de etanșare 3, care se deplasează liber în direcție verticală. Pe corpul cărucioarelor de sinterizare sunt fixate plăci de etanșare 2, care sunt în contact cu plăcile 3. Un furtun presează placa 3 așezată pe el împotriva suprafeței plăcii 2 prin presiunea apei, asigurând astfel o densitate bună. Pentru a reduce frecarea dintre plăcile de etanșare, suprafețele de frecare sunt umplute cu lubrifiant. Lubrifiantul este furnizat de o stație de lubrifiere automată instalată într-o încăpere izolată. Aceasta este compusă dintr-un rezervor de ulei de 40 de litri, în care uleiul se află sub o presiune de 100 g/cm 2 , un motor electric de 0,8 kW, alimentat de o baterie și care antrenează periodic arborele pompei care furnizează lubrifiant la conductele de ulei. Capacitatea stației este de 100 cm 3 /min.

Debitul de unsoare per punct de lubrifiere este de aproximativ 1 cm 3 /min. Presiunea ungerii în conducta de alimentare, precum și presiunea apei în furtunurile de presiune de etanșare, trebuie menținute la un nivel minim pentru a evita consumul excesiv de unsoare și uzura redusă a plăcilor de etanșare. Cu toate acestea, o reducere a presiunii nu trebuie să compromită calitatea etanșării.

Designul garniturii hidraulice cu două furtunuri și metoda de fixare a plăcilor din fontă nu erau suficient de satisfăcătoare, plăcile se rupeau adesea, iar furtunul interior din cauciuc se ardea rapid.

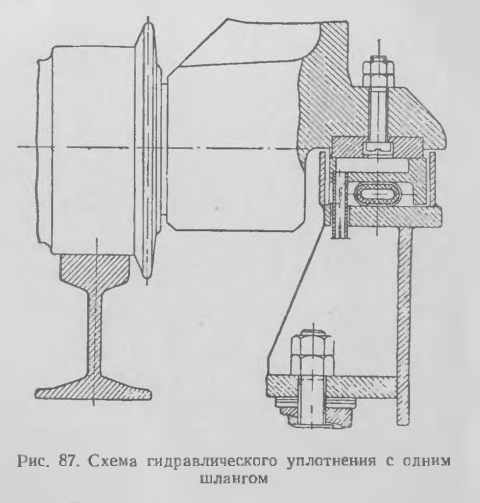

Muncitorii uzinei de sinterizare nr. 2 a Combinatului siderurgic Magnitogorsk au propus o garnitură hidraulică cu un singur furtun și un design îmbunătățit al jgheabului (Fig. 87). Introducerea noului design al garniturii a permis reducerea consumului de furtunuri de 2,5-3 ori ca urmare a reducerii lungimii totale a acestora, creșterea duratei de viață a furtunurilor cu 25% și reducerea la jumătate a consumului de apă.

În plus față de etanșarea laterală, mașinile au etanșări ale ultimei camere de vid și, de asemenea, între camere pentru a crea un regim de vid independent în fiecare cameră.

Aceste etanșări sunt realizate sub formă de plăci cu un spațiu de 3-5 mm între ele și suprafața inferioară prelucrată a paleților.

După punerea în funcțiune a mașinii, este necesar să se verifice periodic funcționarea dispozitivelor de etanșare, precum și etanșeitatea căii de gaze prin determinarea valorii scurgerilor dăunătoare.

Scurgerile dăunătoare se determină prin compararea coeficientului de exces de aer direct sub grilele paleților și în racordurile camerei de vid, unde excesul de aer este crescut ca urmare a aspirației prin scurgeri.

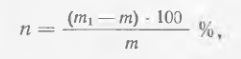

Valoarea aspirației dăunătoare se calculează prin formula

unde n — depăș ire dăunătoare; m1 — factorul de exces de aer în spița camerei de vid; m — factorul de exces de aer sub grătarele boghiului.

Montarea cadrului mașinii de sinterizat, a paletelor și a dispozitivelor de etanșare este una dintre cele mai importante operațiuni. În cazul unei asamblări necorespunzătoare, paleții sunt adesea înclinați și pinioanele de acționare lucrează pe o parte, ceea ce este însoțit de accidente grave.

Instalarea și montarea corectă a cadrului mașinii trebuie să fie verificate înainte de montarea mecanismelor pe acesta.

Acționarea mașinii și testarea acesteia

Viteza boghiurilor este modificată prin modificarea turației motorului de curent continuu. Pentru mașinile cu boghiuri de dimensiuni mici, deplasarea acestora de-a lungul ghidajelor nu este însoțită de ciupirea boghiurilor în ghidaje, dar pentru mașinile cu boghiuri de dimensiuni mari, pericolul de ciupire crește, în special la trecerea de la partea curbilinie de descărcare la ghidajele inferioare. Pentru a preveni ciupirea și înclinarea boghiurilor la mașinile de mari dimensiuni, este recomandabil să se instaleze o pereche de roți dințate fără transmisie la capătul de descărcare pentru a asigura funcționarea în fază a ambelor părți ale boghiurilor. Pinioanele sunt montate pe aceeași axă, formând o pantă comună. Instalarea roților dințate, în plus față de funcționarea în fază a ambelor părți ale cărucioarelor, elimină căderea și lovirea acestora, care este dăunătoare atât pentru cărucioare, cât și pentru structurile clădirii de sinterizare. Pentru mașinile de 50 și 75 m 2 fabricate de UZTM, instalarea roților dințate în partea de descărcare nu este prevăzută.

Condiția pentru funcționarea corectă a acționării este angrenarea simultană a roților dințate cu rolele boghiului, ale căror axe trebuie să fie strict paralele, în caz contrar fiind inevitabilă dezalinierea și blocarea lor. Pentru a verifica calitatea instalării, după montarea plăcii pe mașină, trebuie să se efectueze un rodaj fără încărcare timp de 6 ore, cu o viteză crescândă de la 1,5 la 4,5 m / min. La viteza maximă, rodajul continuă timp de aproximativ 1 oră.

Încărcarea încărcăturii pe mașină

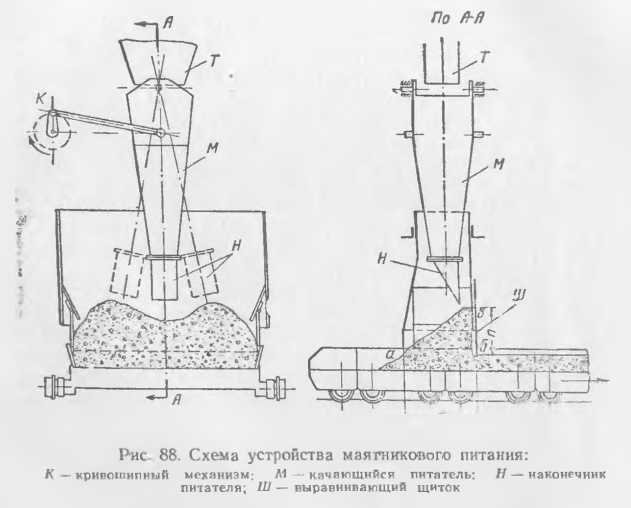

Alimentarea cu încărcătură a mașinilor din prima ediție s-a efectuat cu ajutorul unui alimentator pendular (fig. 88), care este o cutie dreptunghiulară, efectuând o mișcare alternativă. Încărcătura de la mixerul cu tambur, prin pâlnia de ghidare, intră în cutia pendul, care o distribuie pe lățimea căruciorului. Încărcarea alimentatorului pendul al încărcăturii se face cu formarea unui mic stoc din aceasta, îndepărtat de placa de nivelare, sau fără stoc; în acest caz, placa de nivelare este reglată la un unghi apropiat de unghiul de înclinare naturală a încărcăturii. Pe planul plăcii și pe suprafața pantei naturale a încărcăturii se produce o segregare a materialului grosier grumos, care se rostogolește în jos spre grătar și creează un pat natural.

Mișcarea alimentatorului cu pendul este acționată de un motor de curent continuu de 5,5 kW cu control al vitezei de la 250 la 750 pe minut, ceea ce corespunde numărului de oscilații ale pendulului de la 5 la 15 pe minut.

După cum a demonstrat practica, încărcarea încărcăturii de către alimentatorul cu pendul duce la stratificarea acesteia în funcție de dimensiune și greutate specifică datorită unei înălțimi semnificative (5-6 m) a încărcăturii care cade din tamburul de amestecare.

În plus, studiul vitezei pendulului arată că staționarea pendulului la marginile paleților este mai mare decât la mijloc și, prin urmare, înălțimea de încărcare a încărcăturii la margini este mai mare decât la mijloc. Datorită formării a două vârfuri ale încărcăturii încărcate, se produce o segregare transversală a materialului grosier în bulgări pe laturile și la mijlocul paleților, ceea ce duce la creșterea permeabilității la gaze a stratului de încărcare în aceste locuri. Este deosebit de dăunătoare segregarea bucăților mari pe părțile laterale ale paleților, unde permeabilitatea la gaze a încărcăturii este deja ridicată datorită condițiilor favorabile de trecere a aerului pe părțile laterale.

Datorită mișcării de translație a mașinilor, încărcătura este așezată de alimentatorul cu pendul într-o linie în zigzag, care este clar vizibilă dacă încărcarea se face fără acumularea de material în fața plăcii de nivelare. Zona înălțată a încărcăturii alimentatorului pendular este cea mai densă, iar spațiul dintre zigzaguri este partea mai liberă a încărcăturii. Astfel, principiul încărcării încărcăturii prin alimentatorul pendular favorizează obținerea unei încărcături eterogene ca mărime și densitate în diferite puncte ale căruciorului de sinterizare. În activitatea practică a instalațiilor noastre de sinterizare, acest defect al alimentatoarelor pendulare a fost rapid descoperit, motiv pentru care alimentatoarele pendulare au fost înlocuite cu alimentatoare cu tambur.

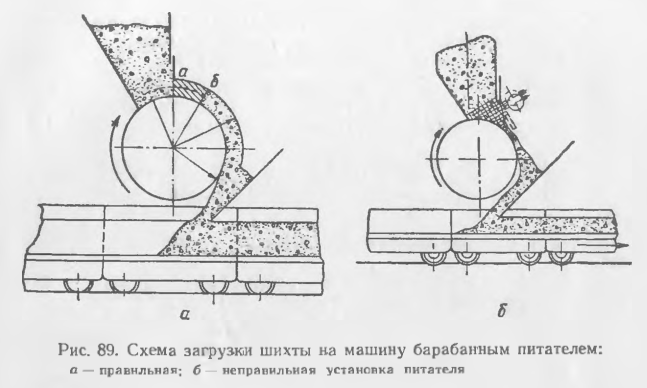

Spre deosebire de alimentatorul pendular, alimentatorul cu tambur nu numai că nu compactează, ci mai degrabă slăbește încărcătura în secțiunea ab la ieșirea din buncăr, separând particulele individuale antrenate de aceasta din fanta buncărului pe suprafața tamburului. Pentru a conferi tamburului o funcție de destindere, acesta trebuie să fie montat conform figurii 89, a , și nu conform figurii 89, b , unde tamburul nu numai că nu destinde, ci, dimpotrivă, compactează încărcătura în zona umbrită lipită de peretele frontal al buncărului în timp ce tamburul se rotește.

Alimentatorul cu tambur alimentează uniform încărcătura datorită vitezelor circumferențiale egale în toate punctele tamburului. Acest lucru face inutilă menținerea unui strat înalt de încărcătură la placa de nivelare și evită compactarea încărcăturii.

Înălțimea încărcăturii care cade din tambur pe cărucioarele de sinterizare este redusă la minimum prin utilizarea unui plan înclinat, care servește, de asemenea, ca dispozitiv de îmbunătățire a separării paturilor prin segregarea calităților mari. Odată ajunsă pe planul înclinat, încărcătura alunecă de pe acesta pe paleți, fiind așezată într-un strat omogen liber.

La mașinile de sinterizat fabricate după 1944, pentru încărcarea încărcăturii sunt instalate ambele tipuri de alimentatoare: alimentatorul cu tambur — pentru încărcarea încărcăturii pe mașină, și alimentatorul cu pendul — pentru încărcarea buncărului alimentatorului cu tambur.

Numărul de rotații ale alimentatorului cu tambur este reglat în sincron cu viteza de deplasare a paleților în intervalul 1 : 3. Cantitatea de încărcare este reglată printr-o deschidere mai mare sau mai mică a porții (Fig. 89).

În schemele în care separarea patului se face prin cernerea returului, încărcarea patului pe grătare se realizează tot cu ajutorul unui alimentator cu tambur.

Recent, pentru alimentarea mașinilor de sinterizat cu încărcătură, a fost utilizat un transportor cu navetă proiectat într-o schemă tipică a clădirii de sinterizare. Avantajul transportoarelor navetă este încărcarea uniformă, fără compactare, a încărcăturii în toate punctele mașinii.

Cămin incendiar

Instalațiile de sinterizare din Uniunea Sovietică utilizează în principal arzătoare cu gaz, care funcționează cu gaz de colostru sau cu un amestec de gaze de colostru și de cocserie.

O vatră incendiară cu gaz este o cameră din cărămidă refractară, protejată de sus de o carcasă de fier și sprijinită pe un cadru gol din fontă răcit cu apă.

Alimentarea cu gaz și aer a arzătorului se poate face din partea dreaptă sau stângă, raportul aer/gaz fiind reglat automat.

Eficiența aprinderii și consumul de gaz depind nu numai de viteza boghiurilor mașinii și de temperatura de aprindere, ci și de condițiile de vid din prima cameră de vid. Odată cu creșterea vidului, consumul de gaz crește, deși temperatura de aprindere nu se modifică. Conform datelor lui I. M. Arkhipov, debitul de gaz și de aer în funcție de vidul din prima cameră a variat după cum urmează:

Temperatura de aprindere a rămas constantă și egală cu 1170°.

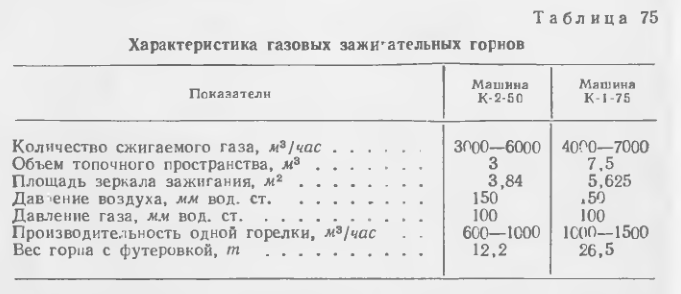

Caracteristicile tehnice ale arzătoarelor pentru mașini de 50 și 75 m 2 sunt prezentate în tabelul 75.

Arzătoarele pentru combustibil solid, utilizate în fabrici îndepărtate de sursele de gaz, sunt constituite dintr-o cameră a cuptorului cu grătar, pe care se arde cernerea de cocs cu grosimea de 40-25 mm, iar produsele de ardere sunt dirijate spre suprafața încărcăturii și o aprind.

Întreținerea cuptoarelor de aprindere alimentate cu combustibil solid implică o muncă manuală intensă. Pentru a menține o temperatură de aprindere constantă, care nu trebuie să fie mai mică de 1100°, este necesară curățarea periodică a cuptorului, curățarea grătarului și îndepărtarea cenușii, astfel încât în prezent se iau măsuri pentru înlocuirea combustibilului solid cu combustibil lichid, cu înlocuirea corespunzătoare a arzătoarelor incendiare.

Mixer de încărcare

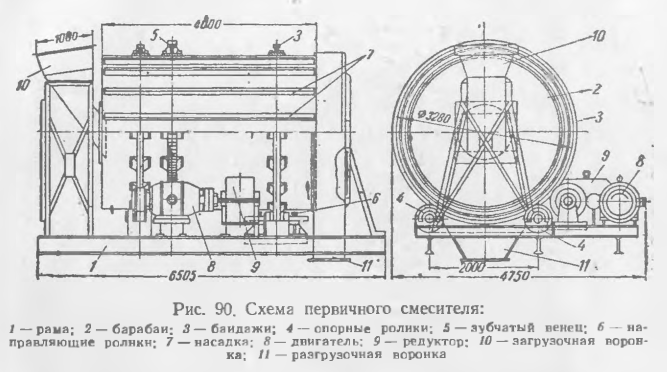

În amestecarea încărcăturii în două etape, mixerul primar (Fig. 90) are o lungime de 4000 mm, un diametru de 2800 mm și rafturi longitudinale în interiorul tamburului. Mixerul este rotit la o viteză de 6 rpm de un motor de 40 kW prin intermediul unui reductor. Tamburul este rotit de o coroană dințată din oțel montată pe tambur. Tamburul este poziționat la un unghi de 1-2° față de orizont.

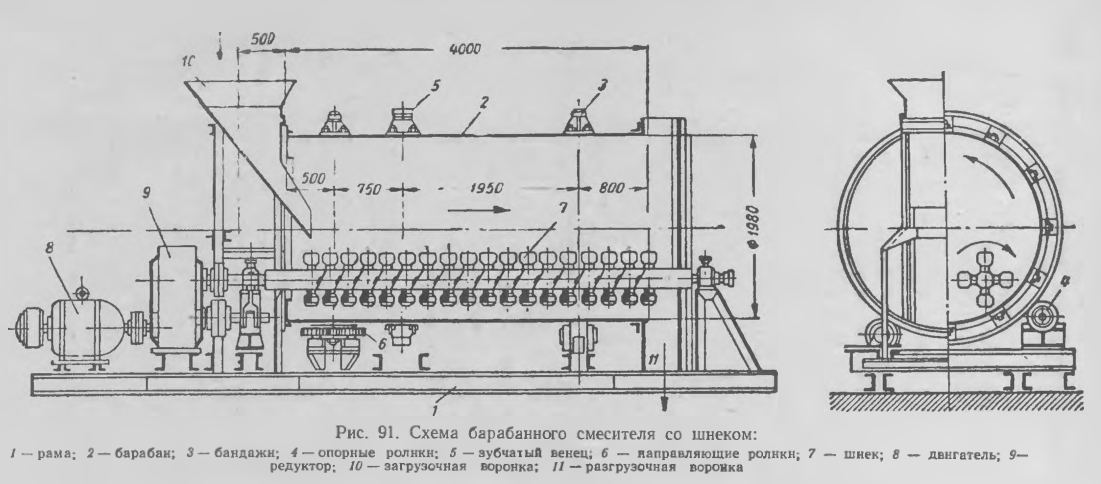

Mixerul secundar este un tambur cu un diametru de 1980 mm, o lungime de 4000 mm, cu o suprafață interioară netedă. În interiorul tamburului (fig. 91) este instalat arborele cu palete, al cărui scop este slăbirea și amestecarea viguroasă a încărcăturii. Rotirea tamburului și a burghiului se realizează printr-o cutie de viteze comună de la un singur motor cu o putere de 29 kW. Tamburul se rotește la o viteză de 5 rpm, burghiul — 60-90 rpm.

Pentru amestecarea primară se recomandă utilizarea unui malaxor cu șurub inversat cu două arbori, ale cărui desene sunt dezvoltate pentru fabricile cu mașini cu suprafață de sinterizare mare.

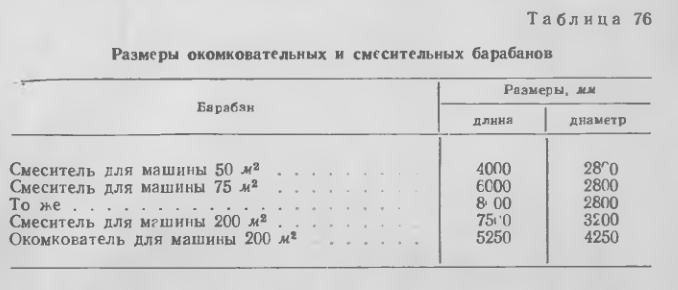

Amestecarea secundară are loc în mod satisfăcător într-un tambur neted, pe partea de ieșire a căruia trebuie efectuată peletizarea încărcăturii. Dimensiunile malaxoarelor utilizate sunt prezentate în tabelul 76.

Concasor pentru sinter

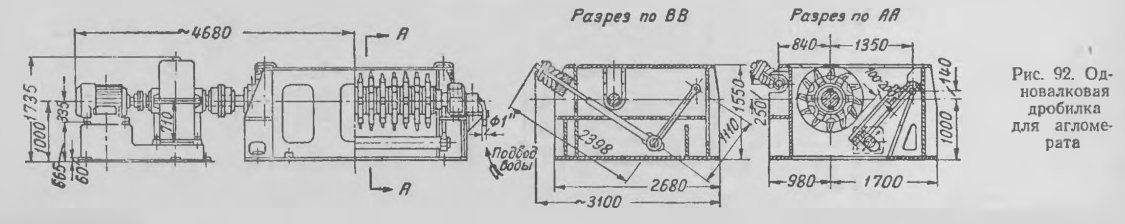

Pentru zdrobirea sinterului se utilizează un concasor cu un singur cilindru, al cărui rotor este format din discuri dințate (fig. 92).

Sub rotor se află o placă pe care sinterul este zdrobit. Puterea motorului instalat este de 28 kW pentru un concasor pentru o mașină de 50 m 2 și de 55 kW pentru un concasor pentru o mașină de 75 m 2. Turația arborelui este de 14 rpm, iar greutatea fără echipamente electrice este de 18,5 și 23,3 tone.

Dezavantajul concasoarelor cu un singur cilindru este uzura rapidă a dinților de concasare, ca urmare a căreia dinții încep să se fărâmițeze în loc să se concaseze.

Ecran pentru sinterizare

Pentru separarea returului se folosesc următoarele tipuri de site: site cu grătar staționar, site cu bandă transportoare sau site vibratoare grele.

Ecranul cu grătar (fig. 93) este alcătuit din patru trepte pentru a elibera mai bine sinterul de particule fine, cu o tranziție de la o treaptă la alta.

Grilajul este amplasat la un unghi de 35-37° față de orizont pentru a asigura trecerea liberă a sinterului la descărcarea din mașină.

Spațiile dintre grătare sunt prevăzute cu distanțiere de grosime mai mare sau mai mică.

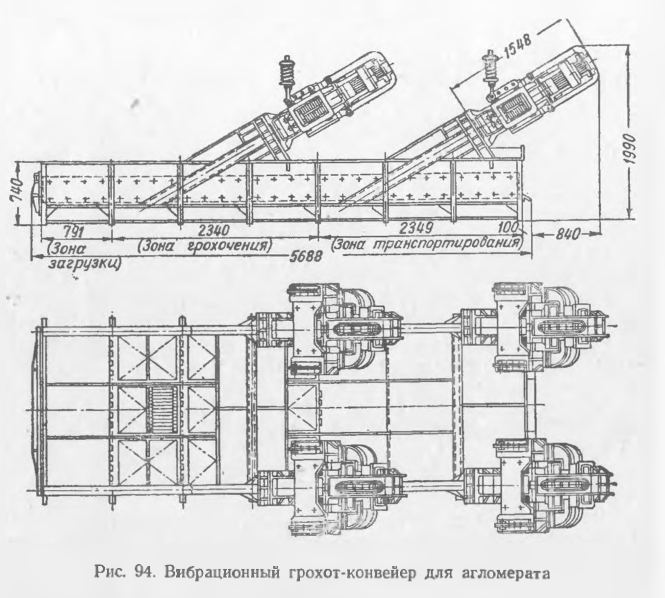

Criblul vibrant-transportator (fig. 94) asigură întoarcerea criblării și transportă sinterul pe o traiectorie egală cu lungimea criblului. Această caracteristică a ecranului permite uneori o bună dispunere a unității de descărcare a sinterului.

Prototipul ecranului vibrator de tip greu este în curs de testare industrială.

Conducta de gaz și ciclonii

Conducta de gaz și ciclonii reprezintă o parte integrantă a mașinii de sinterizat, deși nu sunt o parte integrantă a mașinii de sinterizat.

Conducta de gaz, pe lângă scopul său direct, servește și la separarea prafului de gaze, pe baza principiului reducerii vitezei gazelor. În acest sens, este de dorit ca secțiunea transversală a conductei de gaze să fie cât mai mare posibil, pentru a modifica dramatic viteza gazelor aspirate în momentul în care acestea părăsesc stratul de încărcare, creând condiții favorabile pentru separarea prafului grosier, dar și a celui fin.

Conductele de gaz sunt realizate din metal și beton armat. Pentru a preveni deteriorarea rapidă, conductele de gaze sunt căptușite la interior cu cărămidă, care este și o bună izolare termică. La exterior, conductele de gaz sunt acoperite cu un strat termoizolant de protecție pentru a menține un regim de temperatură constant în sistem. Praful depus în conductele de gaz este colectat în saci de praf, de unde este eliberat pe măsură ce se acumulează pe o bandă transportoare și direcționat în încărcătură.

Gâtul prin care praful este evacuat pe banda transportoare este echipat cu un obturator dublu ermetic sau hidraulic pentru a preveni pătrunderea aerului în timpul evacuării prafului.

La proiectarea instalației și a conductei de gaze, este foarte important să se creeze secțiuni rectilinii cu lungimea de 3-5 diametre ale conductei de gaze pentru a instala o lavetă de măsurare care să măsoare cantitatea de gaze aspirate. Din păcate, astfel de secțiuni drepte nu sunt întotdeauna posibile din cauza naturii șantierului.

În conducta de gaze se depune praful cel mai greu și cel mai grosier, care era doar o parte din praful antrenat de gaze.

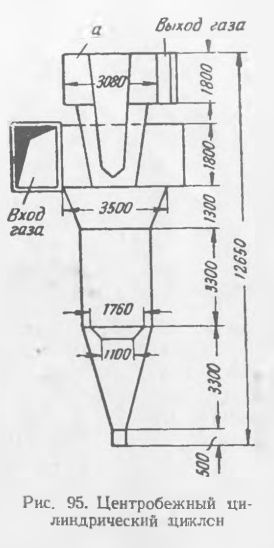

Ciclonii cilindrici centrifugali cu un diametru de 4 și 5,5 m, cu o parte inferioară a conului, au fost utilizați până de curând pentru purificarea prafului din gaze. Pe fiecare mașină erau instalate două cicloane. Aceste cicloane (fig. 95), cunoscute sub denumirea de Sirocco tip D, sunt dispuse după cum urmează. Prin voluta de admisie, gazele sunt conduse tangențial la partea cilindrică a ciclonului, ceea ce dă particulelor solide de praf o mișcare în spirală, iar gazele în sine, eliberate de praf, sunt evacuate tangențial din ciclon prin voluta superioară a . Conform Institutului Unional de Termotehnică, gradul de curățare a gazelor de praf prin astfel de cicloane nu depășește 45-50%. În prezent, la instalațiile de sinterizare, pentru curățarea gazelor de praf, se utilizează multiciclone, care sunt elemente separate de colectare a prafului unite în baterii. Principiul de funcționare al ciclonilor în baterie este același cu cel al ciclonilor cilindrici, dar datorită dimensiunii reduse a elementului colector, eficiența epurării gazelor crește. În cazul multiciclonilor, diametrul elementului de colectare a prafului este de 150-250 mm, în funcție de modelul multiciclonului.

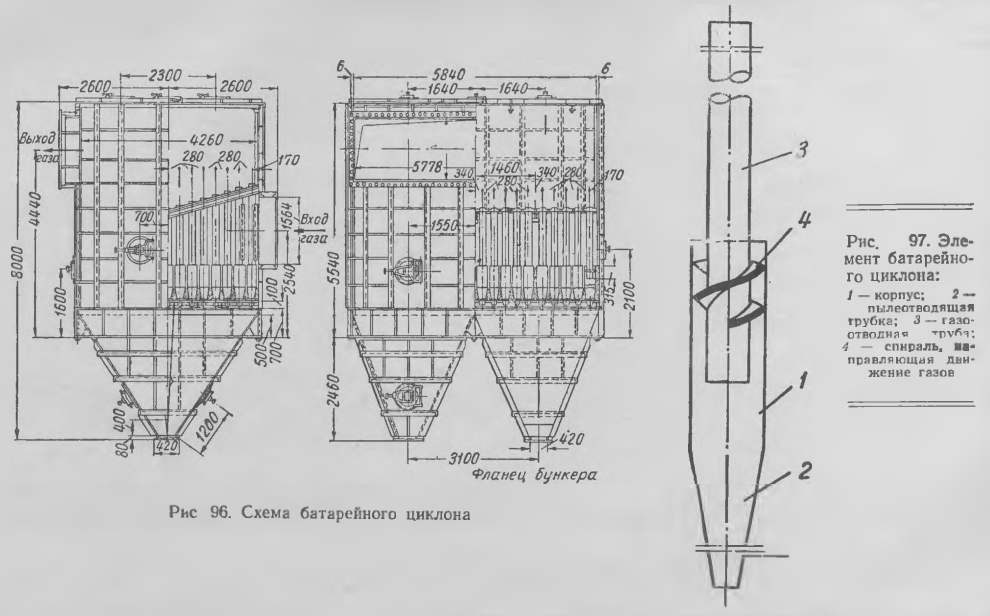

Figura 96 prezintă o vedere generală a unui ciclon format din elemente cu diametrul de 250 mm. Numărul de elemente din baterie depinde de capacitate. Praful eliberat din gaz este depozitat în buncărul de praf comun pentru toate elementele, iar gazul curat intră în camera superioară prin conductele de evacuare și este evacuat în coș.

Pentru curățarea elementelor din multiciclone există culoare late de 400 mm, care permit deservirea a două rânduri de elemente pe fiecare parte.

La operarea multiciclonelor este necesar să se asigure că nu a existat aspirație de gaze din buncărul de praf și în conductele de coborâre pentru praf, precum și că secțiunea transversală a elementelor individuale nu se modifică din cauza condensării rășinilor și a altor substanțe volatile pe acestea. În cazul în care aceste condiții nu sunt îndeplinite, funcționarea multiciclonului se deteriorează, conținutul de praf din gaze crește, iar uzura rotoarelor exhaustorului crește.

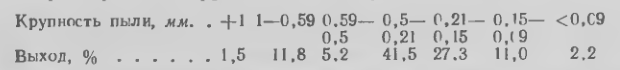

Fig. 97 prezintă un element al unui multiciclon format dintr-un corp 1 din fontă care se termină cu un con al unui tub de evacuare a prafului 2. Conducta de evacuare a gazelor a elementului 3 este din oțel și are o spirală 4 în partea inferioară, care dirijează mișcarea gazelor.

Pentru a caracteriza funcționarea multiciclonului, mai jos este prezentată compoziția sită a prafului colectat în multiciclon la uzina de sinterizare Kamysh-Burun.

Caracterizarea grosimii prafului este prezentată mai jos.

În plus față de sistemul descris de curățare cu gaz uscat, unele fabrici străine utilizează curățarea umedă și electrostatică.

Problema purificării gazelor industriale de praf și componente toxice devine din ce în ce mai importantă și ar trebui să facă obiectul unor cercetări speciale.

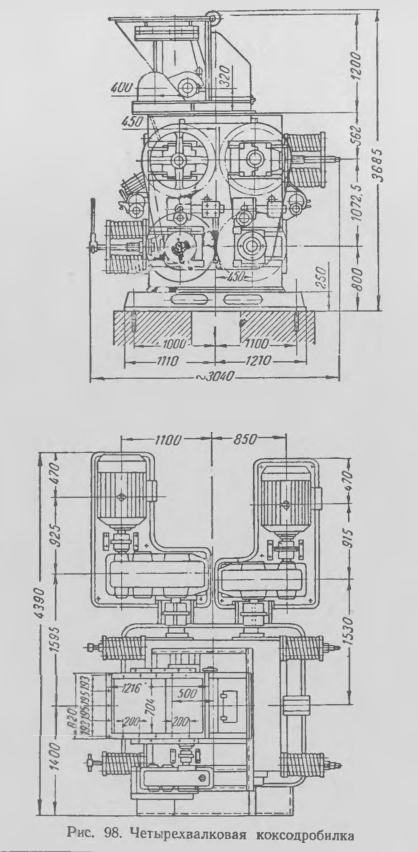

Concasor de cocs cu patru role

Pentru măcinarea cocsului se utilizează concasoare cu patru role (fig. 98) și, mai rar, mori cu bare. Concasorul cu patru role constă dintr-un pat pe care sunt fixate două perechi de role netede cu diametrul de 950 mm și lungimea de 700 mm, acționate de un motor de 36 kW. Productivitatea concasorului este de 15-17 tone/oră la o grosime inițială de cel mult 25 mm.

Punctul slab al concasorului cu patru cilindri este uzura rapidă a cilindrilor cu formarea de fluxuri, care, în absența observării stării suprafeței cilindrilor, face dificilă obținerea de cocs de o anumită dimensiune. Uzura deosebit de rapidă și neuniformă a cilindrilor se observă la concasoarele care nu dispun de un alimentator care să distribuie materialul pe întreaga lungime a cilindrului.

Pentru a menține suprafața cilindrilor în stare de funcționare, este necesară măcinarea sistematică a acestora; în acest scop, fiecare concasor este echipat cu dispozitive corespunzătoare.

Instalațiile de sinterizare din străinătate utilizează concasoare cu dublu cilindru și cu ciocan, precum și mori cu tijă pentru zdrobirea cocsului.

Morile cu tije de 1800×3000 mm instalate la instalația de sinterizare a fabricii de nichel Orsk consumă 3-3,5 kg de tije pe 1 tonă de cocs zdrobit. Productivitatea morii este de 7,2-8,3 tone/oră la un conținut de umiditate de la 16 la 23 %. Consumul de energie este de 80 kW. Cocsul zdrobit nu conține mai mult de 4 % boabe cu o granulație mai mare de 5 mm, în timp ce masa principală (70-90 %) are o granulație de 3-0 mm. Armătura morii durează în medie aproximativ 6 luni.

Exhauster

Aspiratorul este una dintre principalele unități ale instalației de sinterizare. Scopul exhaustorului este alimentarea continuă cu aer a zonei de ardere datorită vidului creat sub grătarul mașinii.

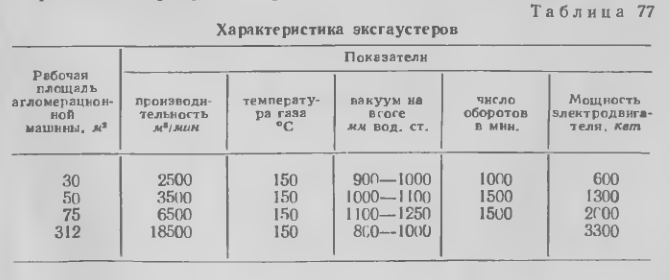

Caracteristicile aspiratoarelor utilizate în instalațiile noastre de sinterizare sunt prezentate în tabelul 77.

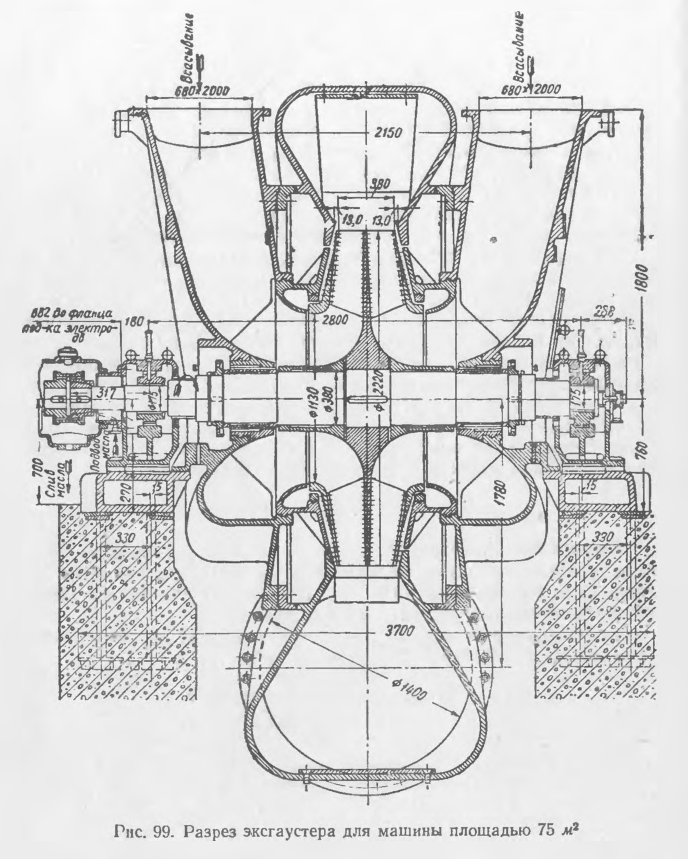

O secțiune longitudinală a unui exhaustor pentru o mașină de 75 m 2 este prezentată în figura 99.

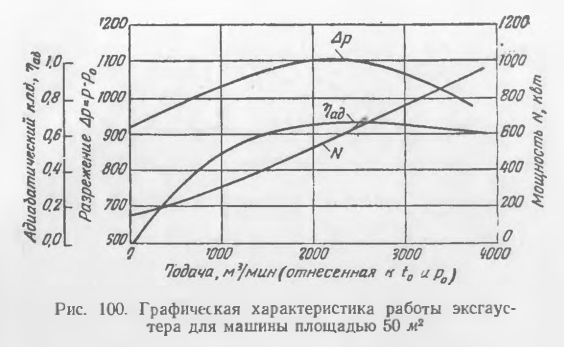

Fiecare exhaustor are propria sa caracteristică de funcționare, care permite să se evalueze eficiența utilizării acestei mașini în diferite moduri de funcționare.

Caracteristica unui exhaustor pentru o mașină de 50 m 2 cu o viteză de rotație de 1 500 rpm și o constantă a gazului R = 28,45 kgm/deg este prezentată în fig. 100.

Răcitoare de sinterizare

Institutul Mekhanobr a dezvoltat două modele de răcitoare pentru sinterizare: răcitor cu diametru de 18 m cu circulație naturală a aerului și răcitor cu diametru de 8,5 m cu circulație forțată a aerului.

Procesul de răcire a sinterului în răcitorul cu circulație naturală a aerului (fig. 101) este lent.

Un studiu privind funcționarea răcitorului, efectuat de inginerul M. Y. Kutovsky la uzina de sinterizare Cherepovets, a arătat că sinterul cu o temperatură inițială de 800-900 ° se răcește la 120-150 ° în 4-5 ore.

Funcționarea răcitoarelor cu tiraj natural și-a demonstrat eficiența scăzută și acum acestea sunt înlocuite cu răcitoare cu alimentare forțată cu aer.

Răcitorul cu alimentare forțată cu aer (fig. 102) este proiectat pentru a răci 100 de tone de sinter pe oră de la temperatura inițială de 500-600° la temperatura finală de 100°. Sinterul se află în răcitor timp de aproximativ 40 de minute, unde este suflat cu aer rece de un ventilator special. Consumul de aer este de 2200-2500 m 3 pe tonă de sinter.

Răcirea forțată reduce randamentul fracțiunii de +40 mm cu 6-8% și crește randamentul fracțiunii de 10-0 mm. Aerul pentru răcire poate fi furnizat sub presiune sau aspirat prin patul de sinterizare. În acest din urmă caz, puterea ventilatorului crește semnificativ datorită aspirației de aer încălzit. În modul de suflare, condițiile de muncă din zona de răcire se înrăutățesc, în timp ce în modul de aspirare controlul prafului este simplificat, iar prăfuirea aerului este redusă semnificativ.

Răcitoarele de tip bandă sunt utilizate în principal în străinătate. Acesta din urmă este un transportor cu cutie, închis într-o carcasă metalică cu fante în partea inferioară. Sinterul este încărcat pe transportor cu un strat de aproximativ 0,3 m, care este răcit de aerul aspirat. Pentru a preveni aspirarea aerului de la capetele transportoarelor, la capetele transportoarelor sunt suspendate porți cortină, ale căror verigi sunt ridicate la trecerea sinterului, alunecând pe suprafața acestuia.

Dimensiunea răcitorului depinde de productivitatea mașinilor. Răcitoarele cu bandă Lurgi sunt fabricate cu o suprafață de răcire de până la 90 m 2 . Viteza transportorului răcitorului variază de la 1,8 la 7,3 m/min, depășind oarecum viteza cărucioarelor de sinterizare.

În figura 103 este prezentat un răcitor de tip cu bandă, al cărui design este în curs de dezvoltare la Institutul Mekhanobr.