În producția de feroaliaje, varul este utilizat ca fluxant al încărcăturii și ca material care conține calciu pentru topirea silicocalciului. Calitatea varului utilizat de întreprinderile metalurgice feroase, inclusiv de industria feroaliajelor, este reglementată printr-un standard. Pentru topirea feroaliajelor se utilizează trei tipuri de var: IF-0 (pentru procesele termice cu aluminiu), IF-1 (pentru feroaliajele de înaltă calitate) și IF-2 (pentru topirea feroaliajelor de calitate obișnuită).

Calcarul se obține prin disocierea termică a calcarului (obișnuit și dolomitizat). Există diferite tipuri de calcar pentru producția în câmp deschis (M-1; M-2), BOF, EAF (C-1, C-2) și feroaliaje (F-1, F-2).

Producția de var prin prăjirea calcarului implică consumul unor cantități mari de căldură. Calcarul feroalitic este produs în cuptoare rotative cu tambur, precum și în cuptoare staționare cu ax (cu fante, cilindrice) care funcționează cu combustibili gazoși și solizi. La CEMK sunt utilizate cuptoare rotative cu tambur pentru prăjirea calcarului. În atelierul de var al ZFZ funcționează un cuptor cu fantă cu ax de 60 de tone și două cuptoare cu fantă cu ax de 120 de tone, cu o capacitate de 70 și, respectiv, 160 de tone de var pe zi.

Tabelul . Compoziția chimică a varului utilizat în producția de oțel și de feroaliaje

| Grad | Grad | Conținutul de elemente, % | Pierderi în timpul calcinării, % | |||

| CaOtotal | SiO2 | S | P | |||

| Nu mai puțin de | Nu mai mult de | Nu mai mult de | ||||

| IS-1 | I | 92 | 1,5 | 0,05 | 0,100 | 4 |

| II | 92 | 1,5 | 0,05 | 0,100 | 6 | |

| IS-2 | I | 87 | 2,0 | 0,08 | — | 9 |

| II | 82 | 2,0 | 0,08 | — | 15 | |

| ISD* | I | — | 2,5 | 0,05 | 0,100 | 4 |

| II | — | 2,5 | 0,05 | 0,100 | 6 | |

| IF-0 | I | 97 | 1,0 | 0,03 | 0,003 | 2 |

| IF-1 | I | 93 | 1,5 | 0,05 | 0,010 | 4 |

| II | 90 | 1,5 | 0,05 | 0,010 | 6 | |

| IF-2 | I | 90 | 2,0 | 0,08 | 0,030 | 6 |

| II | 85 | 2,0 | 0,08 | 0,030 | 16 | |

* Până la 20 % MgO este permis în clasa ISD, iar suma CaO + MgO nu trebuie să fie mai mică de 93 %.

Tabel. Compoziția chimică a calcarului utilizat în producția de feroaliaje

| Grad | Conținutul de elemente, % | ||||

| CaO+MgO | MgO | SiO2 | S | P | |

| Nu mai puțin de | Nu mai mult de | ||||

| Ф-1 | 54 | 3,5 | 1,5 | 0,06 | 0,01 |

| Ф-2 | 53 | 3,5 | 2,0 | 0,09 | 0,01 |

Procesul tehnologic de producere a varului include primirea calcarului în vagoane MPS la treapta de depozitare și descărcarea în buncărurile de recepție, încărcarea cu ajutorul unei macarale suspendate din buncăruri în buncăr și alimentarea cu un elevator înclinat la grătarul cuptorului.

Calcarul este ars în cuptoare cu puț folosind principiul contra fluxului cu combustibil gazos. Calcarul ars este evacuat din cuptor mai întâi pe un transportor de recepție și apoi pe un transportor de alimentare care trece de-a lungul celor trei cuptoare. Varul este acumulat în buncăre.

Datele de bază pentru calculele tehnice și economice la proiectarea de noi fabrici pentru producția de var pot fi luate în funcție de indicatorii de performanță ai fabricii ZFZ.

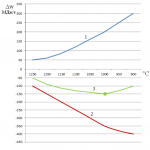

În procesul de ardere a calcarului se produce o cantitate mare de C02deoarece disocierea a 100 kg de CaCO3 dă 56 kg de CaO și 44 kg de CO2. Dioxidul de carbon (în formă gazoasă, lichidă și solidă) este utilizat pe scară largă în diverse ramuri ale economiei naționale. Se face o distincție între sudură (CO2 nu mai puțin de 99,5 %), alimente (CO2 cel puțin 98,8 %) și tehnic (CO2 cel puțin 98,5 %). Pentru prima dată în practica producției de var, a fost construită o instalație de captare și reducere a CO2 în gazele reziduale.

Principalele componente ale emisiilor de praf și gaze în timpul arderii calcarului sunt oxidul de calciu și particulele de calcar incomplet ars. Oxidul de calciu din atmosfera umedă este hidrolizat pentru a forma Ca(OH)2. Prin urmare, gazele de evacuare de la cuptoarele de var, care constau aproape în întregime în CO2trebuie să fie captate și purificate.

Tabel . Consumul de calcar și purtătorii de energie în timpul arderii acestuia într-un cuptor cu puț

| Indicator | Unitate de valoare | Cantitate |

| Consumul pe 1 tonă de var: — calcar — gaz natural (34310 kJ/m 3 , 8200 kcal/m 3 ) |

— ferogaz (10460 kJ/m 3 , 2500 kcal/m 3 )