Măcinarea mecanică a materialului compact este utilizată pe scară largă: fezabilitatea tehnologică și economică a metodei este determinată în fiecare caz specific.

Acțiunea de măcinare mecanică se bazează pe utilizarea energiei cinetice de mișcare realizată în volumul de lucru al unității de măcinare. Această energie creează tensiuni mecanice în cristalitele corpurilor măcinate, care, ținând seama de proprietățile fizice ale materialului prelucrat, duc la distrugerea acestuia. Microfisurile și macrofisurile apărute în particule contribuie la distrugerea acestora și cresc dispersabilitatea materialului.

Din punct de vedere tehnologic, este mai ușor să se supună materialele fragile la măcinare. Pulberile obținute prin măcinare mecanică capătă o formă de particule nituite sau ineficiente, ceea ce complică utilizarea lor.

Măcinarea materialelor se realizează în două moduri:

- tăierea metalelor pentru a obține rumeguș grosier sau rumeguș;

- prin zdrobirea materialului în mori (mori cu bile, mori cu ciocane, mori vortex etc.).

Prima dintre aceste metode este completată de măcinare, deoarece grosimea rumegușului sau a așchiilor este prea mare pentru particulele de pulbere.

Metoda tăierii este utilizată pentru obținerea pulberilor din materiale fragile, cum ar fi antimoniul, bismutul, aluminiul și aliajele de magneziu.

Schema de transformare a magneziului compact în pulbere include următoarele operațiuni: piesele brute rotunde de magneziu din categoriile MG-1, MG-2 sunt prelucrate la viteze mari (2000-2500 rpm) pe o mașină de frezat special concepută, obținându-se astfel o pulbere cu dimensiunea particulelor de 100 microni; dimensiunea particulelor poate fi modificată în limite mici prin variația vitezei de rotație a morii. Pulberile sunt introduse într-un ecran vibrator și separate în fracțiuni. Deșeurile de măcinare sunt topite și reintroduse în circuitul de prelucrare.

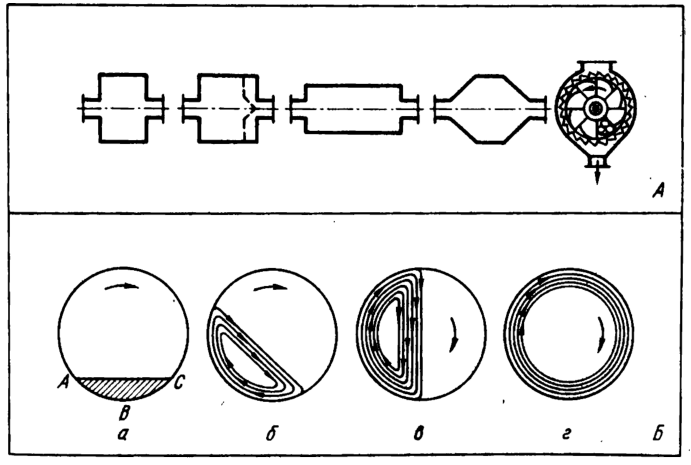

Cea mai simplă unitate pentru măcinarea metalelor este o moară cu bile (Fig.2.1), care este un cilindru mecanic închis, căptușit din interior, cu un motor care permite rotirea acestui cilindru la o anumită viteză. În interiorul cilindrului se află corpuri de măcinare (bile din oțel sau din aliaj dur). Prin modificarea raportului dintre lungimea cilindrului (L) și diametrul său (D), se reglează natura impactului bilelor asupra materialului, la D/L = 3/5 prevalează efectul de strivire al bilelor, la D/L < 3 — истирающее. Для хрупких материалов следует выбирать D/L >3, iar pentru materialele plastice și vâscoase D/L < 3. Показатели измельчения зависят от скорости вращения барабана, массы, размера и формы размольных тел, продолжительности размола. При увеличении скорости вращения барабана дробящее действие шаров усиливается. Однако, при достижении критической скорости вращения (Wкр) bilele nu mai cad și se rotesc împreună cu tamburul. Pentru a maximiza eficiența zdrobirii, o viteză de rotație de cel mult (0,75-0,80) Wкр. Umplerea optimă a morii este de 1,9 kg pe 1 litru de volum al morii, factorul de umplere al morii este de 0,4-0,5; raportul dintre diametrul bilelor d și diametrul tamburului D se alege cu D/d ≥ 18 ÷ 24.

Pentru a intensifica procesul, măcinarea se realizează într-un mediu lichid, care împiedică coagularea particulelor și atomizarea materialului.

Forma particulelor de pulbere în timpul măcinării este de obicei neregulată, pulberile au o masă masivă mare și o suprafață puțin dezvoltată, astfel încât prelucrarea pulberilor într-o moară cu bile este adesea utilizată pentru a crește masa masivă a pulberii.

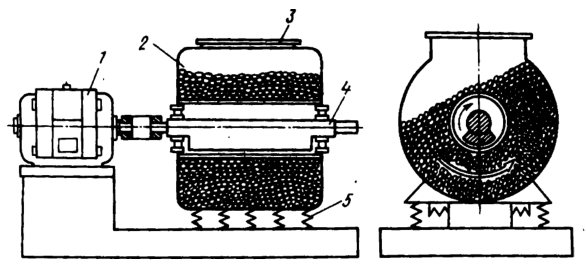

Măcinarea în mori vibrante asigură o măcinare rapidă și suficient de fină a materialului. Aceste mori sunt utilizate cu succes pentru măcinarea carburilor de titan, tungsten, siliciu, crom, vanadiu, aluminiu și bronz. Aluminiul este măcinat într-un mediu lichid pentru a evita efectele piroelectrice. Vibromill este un recipient metalic încărcat cu organe de lucru (fig. 2.2). Un vibrator, acționând de la un dezechilibru, face corpul morii să vibreze pe arcuri. Ca urmare a impactului, forțelor de compresiune și forfecare de mărime variabilă și de direcții diferite asupra particulelor din materialul de măcinat, se obține o măcinare intensă.

Măcinarea într-o vibromoară se realizează în mod uscat sau umed, continuu sau periodic. Tamburul este umplut cu compoziție în proporție de 75-80 %. Volumul materialului măcinat nu trebuie să depășească volumul spațiului liber dintre corpurile de măcinare.

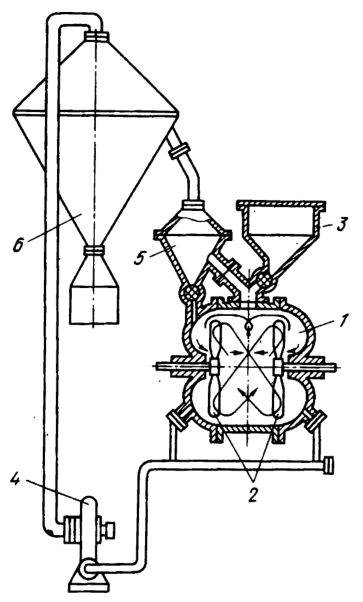

Măcinarea în morile vortex este utilizată pentru prelucrarea metalelor ductile și ductile; aceasta se realizează datorită ciocnirilor intense ale particulelor de material măcinat între ele. În acest caz, contaminarea pulberii cu materialul bilelor și al pereților morii este exclusă. La capetele camerei de lucru a morii (fig. 2.3) se află două elice care se rotesc la viteză mare (3 000 rpm) în sensuri opuse: contracurenții de aer formați atrag particulele. Pe măsură ce particulele se ciocnesc între ele la viteze mari, acestea sunt pulverizate. Resturile de sârmă sunt utilizate ca material de pornire. Gazul (aerul) este injectat în camera de lucru, iar pulberea finită este eliminată din cameră. Debitul este selectat astfel încât particulele cu dimensiunea de 50-100 microni să fie îndepărtate.

Particulele au formă unghiulară, sub formă de fulgi, rareori rotunjită. Pulberile sunt nituite și necesită recoacere la temperatură scăzută. Consumul de energie electrică este de până la 3 kW pentru 1 kg de pulbere. Măcinarea cu vortex este eficientă pentru obținerea pulberilor de cupru, bronz, alamă.

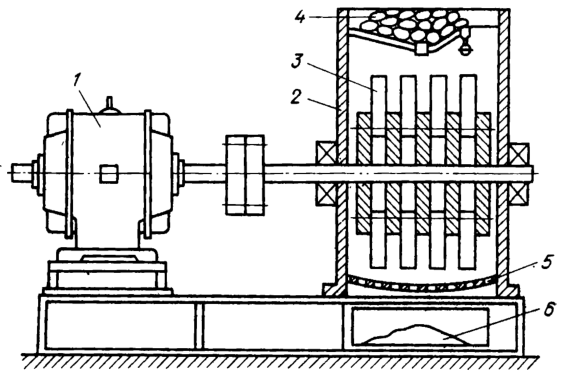

Sinterul, bureții, precipitatele de electrozi de burete sunt trimise pentru măcinare în concasorul cu ciocane (fig. 2.4). Zdrobirea în acest aparat se realizează datorită acțiunii de impact a ciocanelor rotative (biți) la o viteză de 1500 rpm.

Zdrobitorul funcționează după cum urmează: bucățile de burete sunt încărcate în buncărul de recepție, iar de acolo intră în camera de lucru, unde sunt zdrobite de biții rotativi. În partea de jos a camerei există o deschidere de evacuare acoperită cu o plasă. Partea de pulbere care trece prin plasă ajunge într-o cutie de colectare; restul continuă să fie măcinat. Măcinarea durează câteva minute, astfel încât materialul este greu aglomerat.

Utilizarea mașinilor de tăiat metale pentru a produce așchii și apoi pentru a le măcina ulterior în pulbere este o metodă accesibilă, dar costisitoare; este utilizată pentru a produce loturi mici de pulberi din metale rare pentru care costul re-măcinării nu afectează semnificativ valoarea pulberii.