Operațiunile de curățare sunt partea principală a etapei de curățare a excavării. Principalul proces este decaparea minereului, urmată de livrarea minereului către vehiculele de transport. Livrarea este, de obicei, însoțită de concasarea secundară a bucăților supradimensionate.

05.11.2019 Subiect: Fundamentele mineritului Autor: Paxey

În acest articol:

Operațiunile de defrișare sunt partea principală a etapei de excavare de defrișare. Procesul principal al operațiunilor de defrișare este decopertarea minereului, urmată de livrarea minereului către vehiculele de transport. Livrarea este, de obicei, însoțită de concasarea secundară a bucăților supradimensionate. Operațiunile sigure și foarte productive de decopertare și livrare a minereului sunt asigurate prin întreținerea fiabilă a spațiului de curățare.

Conținut

Extragerea minereului

Decaparea este separarea minereului de masiv și zdrobirea simultană a acestuia în bucăți.

În extracția minereurilor se utilizează decaparea explozivă, mecanică și autocolapsul.

După cum s-a menționat mai sus, cea mai frecventă metodă de sablare a minereurilor de orice tărie în minele subterane este decopertarea explozivă.

Decaparea explozivă se realizează folosind numai încărcături interne plasate în interiorul masivului: foraje, încărcături de foraj și, în unele cazuri, mine.

Următorii indicatori tehnico-economici sunt utilizați pentru evaluarea rezultatelor decopertării: productivitatea muncii de foraj exprimată în tone sau metri cubi de masiv condiționat de foraje sau sonde pe tură (t/ tură, m 3 / tură); consumul specific de explozivi (explozivi) pentru decopertarea unei tone sau a unui metru cub de minereu (kg/t, kg/m 3 ); randamentul minereului la decopertarea unui metru de foraj sau de sondă (t/m, m 3 /m); randamentul surplusului ca procent în greutate din cantitatea totală de minereu decopertat.

Excesul de dimensiuni este definit ca bucăți de minereu sfărâmat care au dimensiuni mai mari decât cele permise în condițiile de livrare și transport.

Piesele de minereu condiționate sunt cele ale căror dimensiuni permit deplasarea lor fără obstacole de la suprafață la suprafață sau la unitatea subterană de concasare și transbordare.

Piesele supradimensionate trebuie să fie zdrobite suplimentar până când sunt separate în bucăți condiționate. Cu cât randamentul supradimensionat este mai mic, cu atât calitatea decopertării este mai bună.

Eficiența sablării este influențată de rezistența (rezistența la compresiune) și fracturarea minereului, precum și de numărul de fețe expuse (deschise).

Decaparea cu încărcături de foraj

Acesta a fost utilizat pentru prima dată în țara noastră la începutul anilor ’30. În minele subterane, minereul este scos cu ciocanul prin foraje cu diametrul de 56-150 mm și lungimea de până la 40-50 m.

Parametrii principali ai decapării prin foraje sunt linia de minimă rezistență (LLR) și distanța dintre foraje învecinate. LL este distanța cea mai scurtă dintre încărcătură și suprafața de fund a găurii. Aceasta depinde de rezistența și vâscozitatea minereului, de diametrul găurilor și de puterea explozivilor. Decaparea se realizează strat cu strat, în straturi orizontale sau verticale; în acest caz, încărcăturile din foraje sunt plasate, de regulă, într-un plan paralel cu suprafața frontului deschis. Grosimea stratului în acest caz va fi egală cu l.n.s. Amplasarea găurii de sondă în strat poate fi paralelă, paralelă adiacentă, în evantai (fig. 6.46).

În cazul dispunerii în paralel a puțurilor, explozivii sunt amplasați uniform în masiv, ceea ce favorizează o zdrobire de înaltă calitate, cu un randament redus de material supradimensionat. Cu toate acestea, pentru forarea fiecărui puț este necesară deplasarea utilajului de foraj, ceea ce necesită uneori un timp de lucru considerabil, în special atunci când se utilizează echipamente de foraj portabile. În plus, întreaga excavație (drift de foraj) este necesară pentru a o deplasa de-a lungul fiecărui rând sau două de puțuri. Ca urmare, se formează o rețea densă de sonde de foraj cu secțiune transversală mare (drifturi), care, desigur, necesită costuri corespunzătoare și crește costul de producție. Din aceste motive, exploatarea minieră cu foraje paralele este utilizată în cazul minereurilor stabile, greu de concasat, atunci când costurile crescute de decopertare sunt compensate de costurile reduse de concasare secundară a minereurilor supradimensionate.

Pentru a păstra avantajul dispunerii în paralel a puțurilor și pentru a reduce dezavantajele acesteia, puțurile paralel-vecine sunt utilizate cu succes în multe minereuri de fier din Siberia și în exploatarea cuarcitelor feruginoase din Krivbass. Se deosebește de mineritul cu găuri paralele prin faptul că, în loc de un puț la rând, sunt forate mai multe puțuri foarte apropiate (apropiate). Distanța dintre ele este de 3-4 diametre ale unei foraje, iar numărul de foraje dintr-un set este de 3-10. Mai multe puțuri apropiate funcționează împreună ca un singur puț de diametru mare la dinamitare. Acest lucru permite creșterea distanței dintre sondele de foraj și reducerea numărului acestora și, în consecință, a costului de penetrare.

Cea mai frecventă dispunere a puțurilor într-un strat este în evantai (puțurile pornesc dintr-un singur punct). În acest caz, utilajul este deplasat numai pentru a fora puțuri în următorul evantai. Acesta este motivul pentru care, în primul rând, timpul petrecut cu repoziționarea mașinii este redus considerabil, iar producția foratorului pe tură crește. În al doilea rând, este necesar un număr mai mic de lucrări de foraj. Dezavantajele forajelor în evantai sunt legate de plasarea neuniformă a explozivilor în zona de fund a găurii. Deoarece în apropierea lucrărilor de foraj găurile de sondă sunt dens amplasate, unele dintre ele nu sunt încărcate complet (consumul crescut de găuri de sondă pentru decopertare), iar la marginile găurii de fund distanța dintre capetele găurilor de sondă este de aproximativ un l.n.s. și jumătate, iar calitatea de zdrobire aici nu este ridicată (producție mare de supradimensionare).

Pentru forarea puțurilor se utilizează următoarele echipamente: perforatoare cu șir (puțuri în evantai), mașini de foraj cu percuție pneumatică submersibilă (puțuri paralele, paralele-convergente și în evantai), instalații de foraj autopropulsate (în principal puțuri în evantai), uneori mașini de foraj cu conuri cu role (puțuri în evantai).

Forajele sunt încărcate aproape exclusiv cu unități de încărcare pneumatice, folosind explozivi granulați de diferite tipuri.

Mai multe rânduri de găuri sunt de obicei exploatate în timpul decopertării. În cazul unei suprafețe mari a frontului, cantitatea de minereu decopertat poate fi de mii, zeci și chiar sute de mii de tone, iar cantitatea de explozivi aruncați în aer în acest proces — de până la zeci de tone. Astfel de explozii sunt numite explozii în masă. Pentru a reduce impactul distructiv al exploziilor în masă asupra lucrărilor miniere înconjurătoare ale structurilor din subteran și de la suprafață, explozia încărcăturilor de foraj se efectuează în părți cu decelerare între rândurile de foraje și între foraje în strat. Pregătirea exploziei în masă durează mai multe schimburi, iar în acest timp nu se efectuează alte lucrări în bloc. Exploziile în masă sunt programate astfel încât să coincidă cu zilele libere generale din mină, deoarece ventilarea după acestea durează până la 20 de ore. După producerea exploziilor în masă, primii care coboară în mină sunt salvatorii minieri, care prelevează probe de aer din mină și, dacă este necesar, repară lucrările deteriorate.

Indicatorii tehnico-economici ai decopertării sondelor:

- productivitatea muncii foratorului variază de la 30-50 m 3 /shift în minereuri puternice la 250-300 m 3 /shift în minereuri de rezistență medie;

- consumul specific de materiale în suspensie variază de la 1,5 la 0,5 kg/m 3 , astfel încât, în timpul forării prin găuri în evantai, consumul specific de materiale în suspensie este cu 10-15 % mai mare decât în timpul forării prin găuri paralele;

- Randamentul minereului este de 4-5 m 3 /m în cazul minereurilor puternice și de 15-20 m 3 /m în cazul minereurilor cu rezistență medie;

- randamentul minereului supradimensionat, în funcție de proprietățile minereului, variază la diferite mine de la 3% la 15% și mai mult.

Domeniul de aplicare al decopertării prin foraje este reprezentat de zăcămintele groase (mai mari de 6-8 m) de minereuri suficient de stabile, de obicei de valoare medie, deoarece precizia decopertării minereurilor prin foraje (în special prin evantaie) la contactul cu rocile reziduale este scăzută, ceea ce este asociat cu o diluare crescută.

Exploatarea prin foraje

În comparație cu încărcăturile de foraj, în 1 m de foraj cu diametrul de 40-50 mm se pun 0,8-1,5 kg de explozivi, în timp ce în 1 m de foraj cu diametrul de 105-150 mm — până la 15-20 kg de explozivi. Acest lucru determină o intensitate semnificativă a muncii în mineritul prin foraje, deoarece pentru a extrage aceeași cantitate de minereu este necesar să se foreze de câteva ori mai multe foraje decât puțuri. Prin urmare, mineritul prin foraje este utilizat, de regulă, în acele cazuri în care este imposibil sau neprofitabil să se utilizeze mineritul prin foraje.

Ordinea de excavare a minereului cu ajutorul forajelor este fie strat cu strat în direcție ascendentă, fie orizontală. În excavarea ascendentă, masivul de minereu este exploatat în straturi orizontale de jos în sus. Deoarece oamenii lucrează sub masivul de minereu, acesta trebuie să aibă o stabilitate cel puțin medie. Decaparea minereului în fiecare strat se realizează prin foraje ascendente, dacă minereul este stabil, sau prin foraje orizontale, dacă masivul nu este suficient de stabil (fig. 6.47). Aceasta din urmă se explică prin faptul că, la decaparea cu foraje orizontale, acoperișul frontului este mai neted și există mai puține cioate — piese care sunt slab legate de masiv și se pot desprinde de acesta în orice moment. În cazul decopertării cu foraje ascendente, este posibil să se foreze simultan cu mai multe mașini de forat pe toată lungimea frontului și să se extragă minereu în volume mai mari decât în cazul decopertării cu foraje orizontale, a căror lungime (până la 3-4 m) limitează volumul unic de decopertare.

Decaparea în direcție orizontală se realizează în fronturi lungi (fronturi longwall) pe două suprafețe expuse (excavare în cornișă) sau în fronturi înguste cu o singură suprafață expusă, ca în lucrările miniere (a se vedea fig. 6.47, c).

Parametrii de forare — l.n.s. sau suprafața frontului per foraj, care variază de la 0,25-0,4 m 2 în cazul fronturilor înguste și strâmte la 0,5-1 m 2 în cazul fronturilor mari.

Următoarele echipamente de foraj sunt utilizate pentru perforarea găurilor de sondă: perforatoare manuale cu asistență pneumatică (găuri de sondă orizontale și ușor înclinate), perforatoare telescopice (găuri de sondă ascendente); instalații de foraj autopropulsate (găuri de sondă de orice direcție). Încărcarea sondelor cu explozivi sub formă de cartușe se face, de obicei, manual, iar atunci când se utilizează explozivi sub formă de granule, se folosesc unități pneumatice de încărcare de tip ejector sau injector. Explozia încărcăturilor de foraj se realizează cu ajutorul unui cablu de incendiu (în cazul unui număr mic de încărcături) sau cu ajutorul detonatoarelor electrice.

Indicatori tehnico-economici ai ciocanului de foraj:

- productivitatea muncii de foraj variază de la 5-50 m 3 / tură la utilizarea perforatoarelor până la 400-600 m 3 / tură la utilizarea instalațiilor de foraj autopropulsate cu 2-3 mașini de foraj (valori mari — în minereuri de tărie medie și fronturi de suprafață suficientă);

- consumul specific de explozivi pentru decopertare — 0,6-3 kg/m 3 ;

- randamentul de minereu bătut la 1 m de foraj — 0,3-1,5 m 3 /m;

- randamentul de minereu supradimensionat — de la 0 la 3-5 %.

Domeniul de aplicare a ciocanului de foraj este reprezentat de corpurile de minereu cu grosime mică din depozitele filoniene, lucrările de tunelare la realizarea practic a tuturor tipurilor de lucrări miniere.

Decaparea minelor

Nu este utilizată pe scară largă ca metodă principală de decopertare. Este utilizată în principal pentru prăbușirea obiectivelor care au fost deja exploatate sau care pot fi exploatate. Încărcăturile de explozivi, a căror masă ajunge la sute de kilograme, sunt plasate pe solul lucrărilor miniere sau în ramurile acestora (buzunare de mină) în vrac sau în saci. Distanța dintre încărcături ajunge la 8-12 metri. Înainte de dinamitare, încărcăturile sunt uneori umplute cu piatră concasată pentru a crește eficiența distrugerii masive.

Ciocănitul mecanic

Decaparea mecanică este utilizată în principal în excavarea minereurilor și a rocilor, cu ajutorul culegătoarelor cu role autopropulsate.

Auto-fărâmițarea minereului

Acesta este cel mai ieftin tip de stripare. Sub masivul de minereu, se excavează o rețea de lucrări care se intersectează, separate între ele de cei mai mari piloni. Apoi, pilonii sunt distruși (aruncați în aer) într-o anumită zonă, în urma căreia masivul de minereu este nesusținut (subdimensionat) de jos. Sub acțiunea propriei greutăți și a presiunii rocilor suprapuse, masivul de minereu începe să se fisureze (cum se spune, să se „coacă”) și apoi să se prăbușească. Prin creșterea suprafeței de subtraversare, este posibil să se dezvolte autocolapsul masivului.

Cel mai favorabil minereu pentru autocolaps este minereul care este fracturat printr-o rețea frecventă de fracturi, dar este suficient de stabil pentru a permite menținerea lucrărilor miniere în el. Astfel de condiții sunt destul de rare, astfel încât dezvoltarea minereurilor care utilizează autocolapsul nu este foarte răspândită. În țara noastră a fost testat la mijlocul secolului trecut, în străinătate autocolapsul minereurilor fiind utilizat în cazuri izolate la minele din Chile, SUA și Germania.

Eliberarea minereului

Eliberarea minereurilor reprezintă deplasarea minereurilor sparte sub acțiunea propriei greutăți și sub influența mașinilor de încărcare și livrare din spațiul de curățare către lucrările de livrare sau transport. Eliberarea minereului este utilizată în cazul în care accesul persoanelor în spațiul de curățare este interzis sau imposibil, adică spațiul de curățare este un buncăr plin cu minereu spart.

Sunt utilizate următoarele metode de eliberare a minereului:

- fund — prin săpături speciale în fundul (baza) blocurilor de tratare;

- capăt — prin capătul excavației.

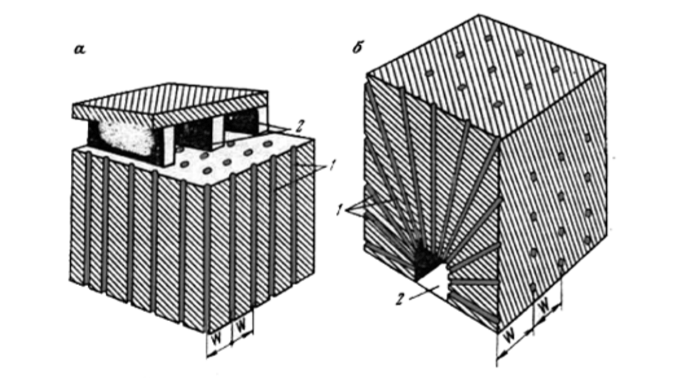

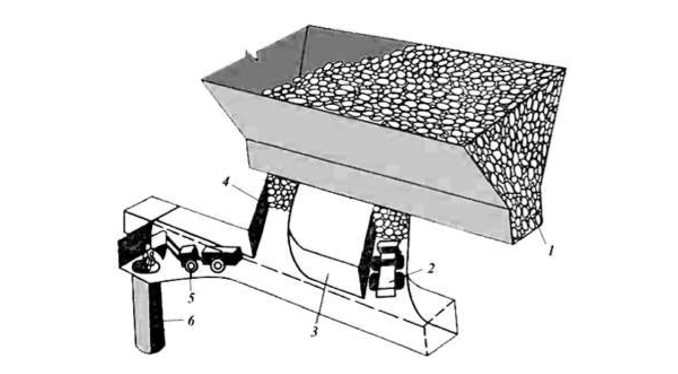

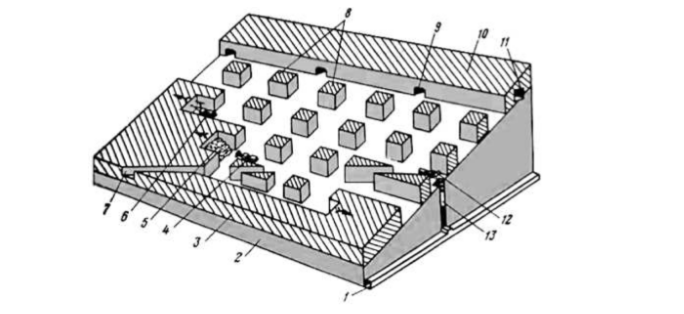

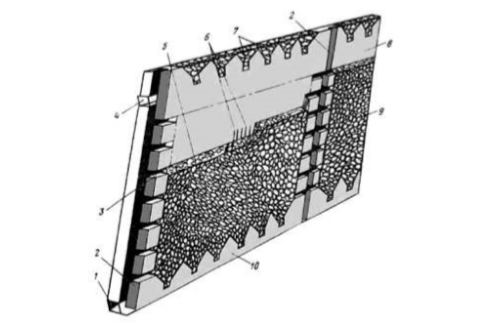

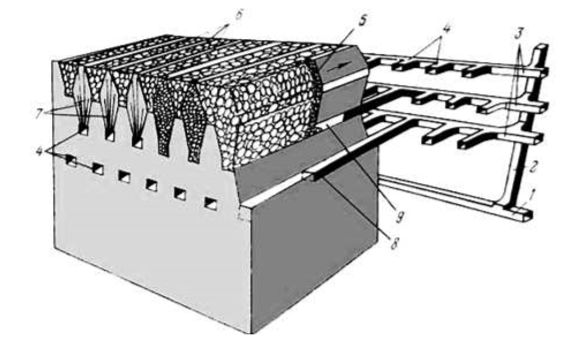

Săpăturile pentru eliberarea minereului de jos sunt pâlnii și tranșee (Fig. 6.48).

Pâlnia este o adâncitură în partea inferioară (baza) a blocului sub forma unui con sau cilindru inversat. La baza pâlniei există o excavație (conductă de evacuare) care leagă spațiul de curățare prin cavitatea pâlniei cu orizontul de livrare sau transport.

Șanțurile sunt formate prin forare, ceea ce este costisitor, dar dimensiunea și forma lor pot fi ușor adaptate la grosimea corpului de minereu și, prin urmare, reduc pierderile de minereu.

Șanțurile au pereți care converg spre fund. Pentru a le forma, se sapă un șanț la baza acestuia, din care sunt forate și dinamitate evantaie verticale de găuri, de regulă, simultan cu decopertarea minereului în bloc (spre deosebire de doline, care sunt de obicei formate în avans). Șanțul este abordat de jos prin lucrări de încărcare, prin care este conectat la orizontul de livrare sau de transport. Șanțurile costă mai puțin decât pâlniile. Cu toate acestea, datorită formei lor rectilinii și a utilizării unor încărcături de foraj mai puternice pentru decopertare, acestea sunt utilizate, de regulă, în dezvoltarea depozitelor groase de minereuri stabile.

La dinamitarea minereurilor, este aproape imposibil să se evite scăparea de bulgări supradimensionați. Din acest motiv, exploatarea minieră este de obicei însoțită de concasarea secundară a bulgărilor supradimensionați.

Zdrobirea secundară se realizează fie în zona de exploatare, dacă se lucrează acolo, fie în lucrările de evacuare, încărcare sau livrare.

Cea mai frecvent utilizată metodă este concasarea explozivă a rocilor supradimensionate. În cazul zdrobirii cu încărcături aeriene, acestea sunt plasate deasupra piesei supradimensionate și acoperite cu o față (lut cu nisip sau rocă fină). Explozia încărcăturilor aeriene produce fragmente mici care pot deteriora suportul, echipamentele, cablurile sau conductele. Consumul de explozivi este de până la 1,5-2 kg pe 1 m 3 de rocă supradimensionată.

Încărcăturile forate permit o mai bună utilizare a energiei exploziei, prin urmare consumul specific de explozivi este redus de 3-4 ori în comparație cu utilizarea încărcăturilor aeriene convenționale. Cu toate acestea, este nevoie de timp suplimentar pentru forarea găurii.

În ultimii ani, în concasarea rocilor supradimensionate se utilizează din ce în ce mai mult încărcăturile aeriene cumulative, care utilizează efectul de concentrare a energiei exploziei de-a lungul axei excavației sferice create în încărcătură. Această metodă de concasare a rocilor supradimensionate are toate avantajele celor două metode discutate mai sus și este practic lipsită de dezavantajele acestora.

Orice variantă de concasare secundară explozivă necesită suspendarea operațiunilor de încărcare și livrare a minereului pentru dinamitare și aerisire a frontului. Prin urmare, dacă este posibil, este necesar să se selecteze și să se stocheze piesele supradimensionate și să se explodeze câteva pe rând (cel mai convenabil la sfârșitul schimbului, înainte de pauză).

Din cauza inconvenientelor legate de explozia minereurilor supradimensionate în mine, se utilizează din ce în ce mai mult unități mecanice de concasare, cum ar fi mașinile cu percuție hidraulică sau pneumatică. Acestea sunt de obicei staționare, pe o consolă, astfel încât sunt utilizate, de regulă, la depozitele de minereu. În plus, există modele de mașini autopropulsate pentru concasarea minereurilor supradimensionate, echipate cu hidro-impactoare, care pot lucra direct în fronturi.

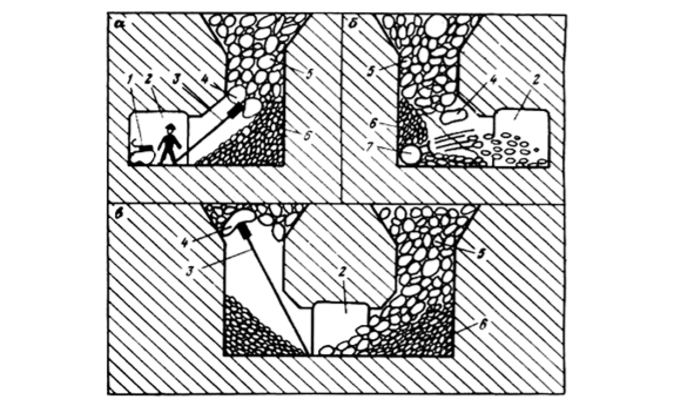

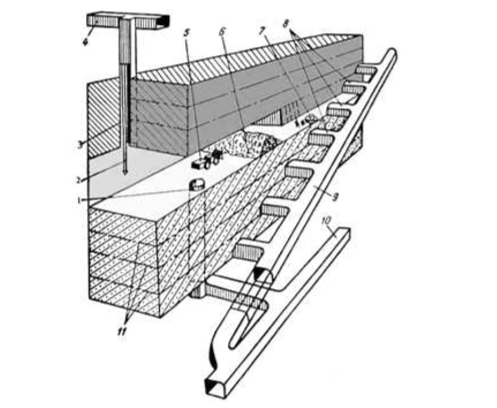

Eliminarea blocajelor . Când minereul bătut este evacuat din spațiul de curățare în orificiile de evacuare, se formează blocaje — bucăți mari blocate sau mai multe bucăți mici blocate. Blocajele apar mai des, cu cât este prezent mai mult minereu supradimensionat. Pentru a elimina blocajele de deasupra deschiderii de evacuare, o încărcătură de explozivi — un depozit cu masa de la câteva kilograme la zeci de kilograme de explozivi — este adusă sub acestea pe stâlpi. Atunci când explozia încărcăturii explozive zdrobește simultan minereul supradimensionat blocat în orificiul de ieșire (fig. 6.49).

În cazul în care blocajul apare ca urmare a blocării bulgărilor între lobul de ieșire și movila de minereu de sub acesta, acesta poate fi eliminat atât prin metode explozive, cât și prin metode neexplozive. În acest scop, multe mine din metalurgia neferoasă și feroasă utilizează dispozitive pneumopulse (PP), care permit distrugerea blocajelor de minereu pe seama energiei aerului comprimat furnizat dispozitivului plasat în avans pe fundul orificiului de ieșire (fig. 6.49, b).

Livrarea minereului

Livrarea reprezintă deplasarea minereului sfărâmat de la suprafață la mijloacele de transport subteran. Reprezintă între 30 și 50 % din costurile totale de curățare a excavației în blocuri.

Livrarea minereului poate fi efectuată

- sub acțiunea greutății proprii a minereului bătut — gravitație;

- prin mașini și echipamente speciale — mecanizat;

- prin forța exploziei — exploziv.

În limitele blocurilor de tratare (panouri), livrarea include o serie de operațiuni interconectate (inclusiv, de regulă, concasarea secundară a minereului supradimensionat și, în cazul descărcării de fund, și lichidarea blocajelor). Mai multe metode de livrare sunt de obicei combinate.

Livrarea gravitațională a minereului se realizează prin spațiul de golire sau prin jgheaburi de minereu.

Transportul gravitațional prin zona de decapare este utilizat destul de mult. Deoarece aceasta acționează ca un buncăr pentru minereul sfărâmat, transportul gravitațional prin groapa deschisă este urmat de eliberarea și încărcarea acestuia în mijloace de transport sau de transport mecanizat pe solul lucrărilor de transport.

Livrarea prin gravitație a minereului prin jgheaburi este utilizată în multe mine. Lungimea toboganelor de minereu variază de la câțiva metri la sute de metri (combinatul de tungsten-molibden Tyrnyauz). Pentru deplasarea fără obstacole a minereului prin tobogane, unghiul de înclinare al acestora trebuie să fie de cel puțin 55-60°, iar diametrul lor trebuie să fie de 3-4 ori mai mare decât dimensiunea piesei condiționate.

Livrarea mecanizată a minereului . Livrarea mecanizată include încărcarea (combinată cu descărcarea după livrarea gravitațională), livrarea și descărcarea. Pot exista cazuri în care livrarea constă doar în încărcarea în vehicule.

În cazul livrării mecanizate, se utilizează fie numai utilaje de încărcare (încărcare în mijloace de transport), fie complexe de utilaje de încărcare și autodescărcare, fie în cele din urmă echipamente combinate de încărcare și livrare.

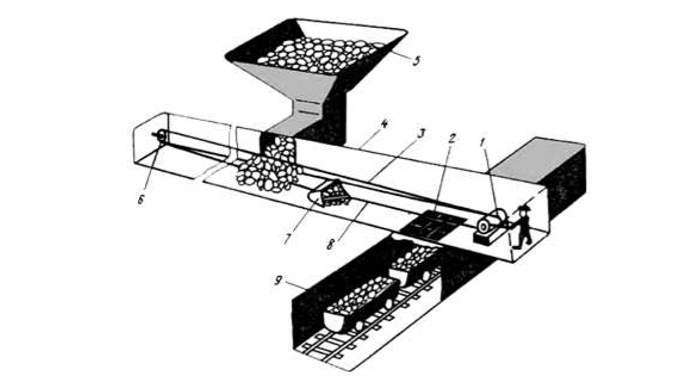

În minele de minereuri metalice, încărcarea directă a minereurilor în vehiculele de transport este utilizată pe scară largă în exploatările miniere în carieră deschisă. Principalul tip de echipament de încărcare este reprezentat de alimentatoarele continue (în principal vibratoare), care eliberează minereul din gropi sau șanțuri și îl încarcă în vagoane electrice.

Complexele de mașini autopropulsate de încărcare și livrare sunt utilizate pe scară largă în minele din metalurgia neferoasă. De exemplu, la minele combinatelor Dzhezkazgan și Achisai din Kazahstan sunt utilizate complexe de excavator — autobasculantă, mașină de încărcare cu dinți de greblat de tip PNB — autobasculantă. Iar la combinatul Tyrnauz din Caucaz și mina Abakan se utilizează cu succes complexul alimentator vibrator — autobasculantă. Productivitatea acestor complexe, în funcție de lungimea livrării, ajunge până la 800-1200 tone/ schimb. La minele din Dzhezkazgan MMC, la livrarea într-un spațiu liber, complexele formate dintr-un încărcător cu cupă cu o capacitate de 3-4 m 3 și o autobasculantă și-au dovedit eficiența. Complexele mașină de încărcat — autobasculantă sunt utilizate pentru livrarea minereului de-a lungul spațiului de tratare cu înălțimea de cel puțin 3 m la încărcarea minereului cu mașini de încărcat de tip PNB și de cel puțin 5 m la încărcarea cu excavatoare și încărcătoare cu cupă. Lungimea de livrare cu autobasculante este de 400-1000 m.

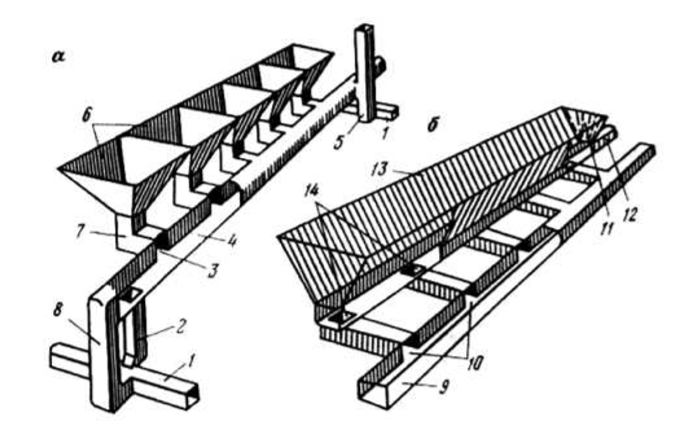

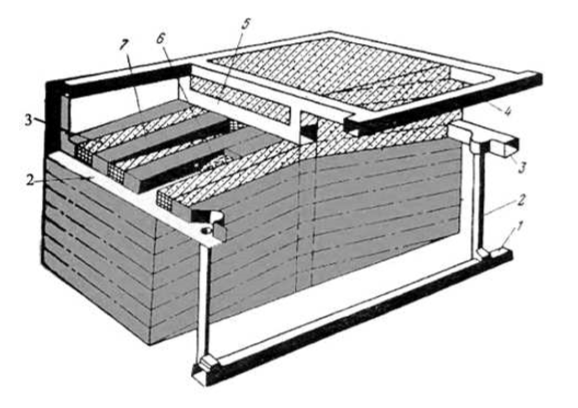

Echipamentele de încărcare și livrare includ platforme raclete, mașini autopropulsate de încărcare și livrare (PD) și de încărcare și transport (LT).

Datorită simplității și costului lor scăzut, platformele cu raclete sunt cele mai comune echipamente de livrare a minereului în multe mine, în special în cele mici (Fig. 6.50). Ele sunt utilizate cu succes în fronturi înguste, în zăcăminte mici și cu o secțiune transversală limitată a lucrărilor de livrare. Unitățile grele sunt de obicei utilizate pentru descărcarea de fund în corpuri de minereu cu grosime considerabilă. Minereul este răzuit la o distanță de 10-30 m în depozitul de minereu sau prin intermediul unui raft (platformă cu ecran) direct în vagoane. Uneori, minereul este răzuit până la 150 de metri și mai mult cu raclete puternice. În general, utilizarea utilajelor cu raclete este mai eficientă în dezvoltarea corpurilor de minereu cu putere redusă, a zăcămintelor cu rezerve mici situate la o anumită distanță de rezervele principale ale câmpului minier, precum și în minele cu productivitate anuală scăzută și în dezvoltarea minereurilor instabile, atunci când este necesar să se efectueze săpături cu o secțiune minimă, în care alte echipamente (de exemplu, autopropulsate) nu pot funcționa.

Cele mai universale tipuri de echipamente autopropulsate de livrare a minereurilor sunt mașinile de încărcare și livrare (LDP) și mașinile de încărcare și transport (LT). În prezent, sunt produse mai multe dimensiuni de astfel de echipamente. De exemplu, mașinile de tip PD au o capacitate de încărcare de la 2 la 12 tone (5 dimensiuni standard), iar mașinile de tip PT — de la 2,5 la 20 de tone (5 dimensiuni standard). Viteza de deplasare a utilajelor PD și PT este în medie de 6-10 km/h din cauza complexității traseului și a denivelării solului din săpăturile de livrare, care, în plus, au adesea o pantă de până la 10-12°. Productivitatea utilajelor PD (Fig. 6.51) și PT scade odată cu creșterea lungimii de livrare. În funcție de capacitatea de încărcare (capacitatea cupei) a utilajelor PD, lungimea optimă de livrare variază de la 50-80 la 250-300 de metri. În același timp, productivitatea acestora poate ajunge la 600-1200 tone/shift. Utilajele de tip PT cu aceeași capacitate de încărcare ca și utilajele de tip PD au dimensiuni mai mici și pot trece prin lucrări cu secțiune transversală mai mică. Este mai favorabilă utilizarea acestora la lungimi de livrare de la 100 la 500 m și la concasări mai fine.

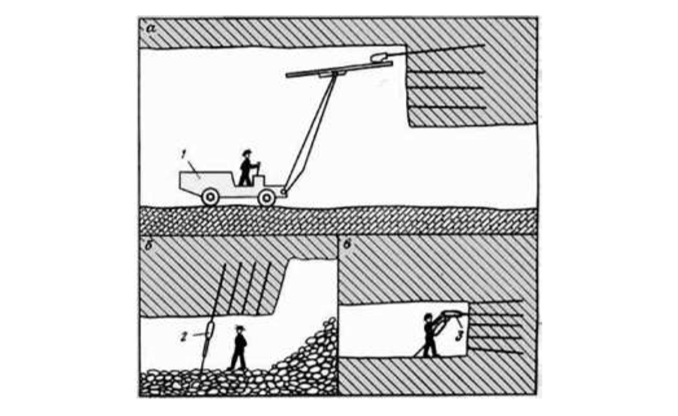

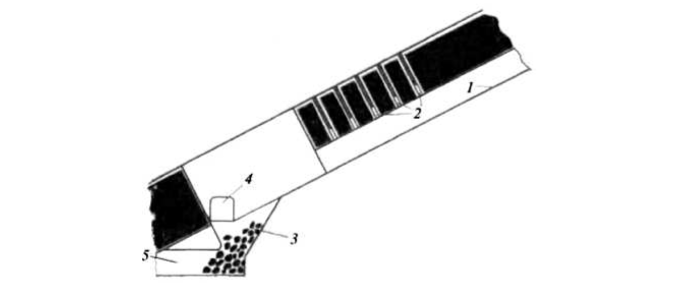

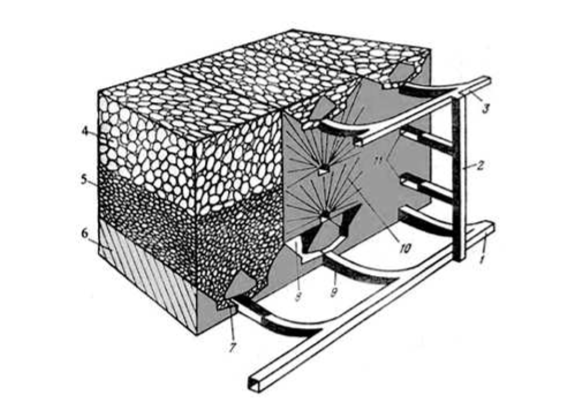

Livrarea explozivă (fig. 6.52) a fost aplicată pentru prima dată în țara noastră în condițiile în care alte tipuri de livrare (gravitațională, mecanizată) sunt imposibile sau nepotrivite, de exemplu, în exploatarea zăcămintelor înclinate cu un unghi de înclinare de la 15 la 45°.

Minereul este ciocănit prin găuri în evantai sau găuri paralele în direcția înclinării zăcământului. Datorită acțiunii de aruncare a gazelor explozive de înaltă presiune, minereul bătut este aruncat în jos pe panta zăcământului, în pâlnii, la o distanță de 20 până la 60 de metri. Această distanță este cu atât mai mare cu cât unghiul de înclinare și grosimea zăcământului sunt mai mari. O parte din minereu cade în solul zăcământului la o distanță mai mică și, în timp, se acumulează acolo un reziduu destul de important, cu atât mai mare cu cât unghiul de înclinare este mai mic și lungimea de livrare este mai mare. Acest minereu împiedică livrarea explozivă, astfel încât, din când în când, solul spațiului de degajare este curățat de reziduurile de minereu cu o racletă sau un buldozer, care este atașat cu o frânghie la un troliu instalat pe orizontul superior. Buldozerul este controlat de la distanță de la gaura de foraj, deoarece este interzisă intrarea în spațiul de curățare deschis.

Gestionarea stării masivului

După cum s-a menționat deja, un minereu intact sau un masiv de roci se află într-o stare de stres de echilibru, care este perturbată după efectuarea operațiunilor miniere în masiv. Masivul este expus și o parte a acestuia este lipsită de suportul său natural, ceea ce duce la redistribuirea tensiunilor. Dacă rocile sau minereurile sunt instabile, acestea se pot prăbuși spre afloriment. Dacă masivul este compus din roci stabile, comportamentul acestora depinde de mărimea aflorimentului.

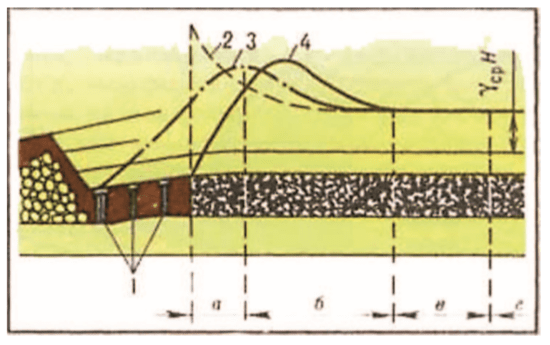

Dacă există suporturi pe ambele părți ale aflorimentului, rocile par să se aplece spre spațiul liber. În același timp, ele sunt supuse unor tensiuni de tracțiune, a căror rezistență este de aproape 10 ori mai mică decât rezistența rocilor la tensiuni de compresiune. Ca urmare, masivul începe să se fisureze, ceea ce se poate transforma în colaps. Prăbușirea se oprește de obicei atunci când deasupra spațiului excavat se formează o excavație stabilă în formă de dom — o boltă de echilibru natural. Presiunea stratelor suprapuse este transmisă la suporturile acestei bolți, iar pe laturile spațiului excavat apar zone de presiune portantă crescută. La adâncimi mici sau atunci când spațiul excavat este foarte larg, domul bolții poate ajunge la suprafață. Dacă deasupra spațiului exploatat există un acoperiș stabil sau dacă minereul este excavat într-un front continuu, în spatele frontului se formează o lespede (cantilever) din roci stabile, sprijinită de front. Această placă, sub acțiunea propriei greutăți și a presiunii stratelor supraiacente, tinde să coboare în spațiul excavat, ceea ce este împiedicat de masa de minereu din front. Prin urmare, creșterea presiunii de susținere are loc și în zona de fund a masivului (fig. 6.53).

Presiunea portantă poate fi de câteva ori mai mare decât presiunea rocii la o anumită adâncime într-un masiv de rocă intact. Atunci când valoarea presiunii portante devine mai mare decât rezistența la compresiune a masivului, acesta se fracturează. În cazul rocilor fragile, fractura are un caracter exploziv și se numește explozie de rocă, iar la scări mari de fractură — impact de rocă. Acesta este un fenomen extrem de periculos, ducând la consecințe catastrofale.

Pentru a evita consecințele nedorite sau periculoase, presiunea rocii în excavația minieră este controlată în diferite moduri:

- menținerea naturală a spațiului de defrișare;

- prăbușirea rocilor supraiacente;

- menținerea artificială a spațiului de defrișare.

Întreținerea naturală a zonei miniere constă în protejarea stratului de acoperire împotriva prăbușirii prin intermediul pilonilor, care sunt secțiuni ale masivului de minereu care acționează ca suporturi. În cazul unei așezări blânde și înclinate, pilonii iau forma unor stâlpi pătrați, dreptunghiulari, circulari (stâlpi pilon) sau a unor pereți solizi (stâlpi bandă). În cazul unei înclinări abrupte, pilonii stâlpi sunt lăsați solizi. Dimensiunile pilonilor în plan pot varia de la 3 la 8 metri, iar distanța dintre axele acestora de la 6 la 20 de metri. În cazul unei pante abrupte, stâlpii piloni solizi sunt situați la intervale de 30-100 m, dimensiunile lor transversale ajungând la 6-30 m. Întreținerea naturală a spațiului de defrișare este posibilă cu minereuri și roci stabile și o adâncime de exploatare de cel mult 1000-1500 de metri.

Atunci când rocile suprapuse sunt prăbușite, nu există ținte sau contravântuiri, dar accesul la spațiul de curățare nu este posibil și minereul spart este eliberat în cea mai mare parte sub rocile prăbușite. Aceasta duce la amestecarea minereului cu rocile reziduale și la epuizarea (diluarea) acestuia. Această metodă poate fi utilizată numai atunci când prăbușirea la suprafață este permisă, iar rocile gazdă din zona de prăbușire nu conțin acvifere și flotoare care ar putea străpunge prăbușirea și inunda lucrările subterane. De asemenea, este inacceptabil ca minereul decopertat să fie noroios sau spontan combustibil (minereuri cu conținut ridicat de sulf).

Susținerea artificială a zonei de tratament se realizează prin dispozitive de fixare de diferite construcții sau prin înglobare. Elementele de fixare sunt utilizate pentru a menține spațiul de degajare numai pe durata excavației. De regulă, se folosesc contravântuiri din lemn, cele mai ieftine, ocazional contravântuiri metalice sub formă de stâlpi și rame. În cazul exploatării minereurilor prin complexe mecanizate, se utilizează contravântuiri metalice mobile mecanizate. În cazul minereurilor și rocilor instabile, se utilizează susținerea artificială a spațiului de excavare prin contravântuiri.

Rambleu — umplerea spațiului excavat cu diverse materiale pentru a preveni prăbușirea acestuia.

În funcție de tipul de material utilizat pentru umplutură și de modul în care acesta este așezat în spațiul excavat, se face distincție între umplutură uscată (vrac), hidraulică și solidă (monolit).

Organizarea lucrărilor de curățare

Înălțimea podelei este distanța verticală dintre tălpile de excavare ale orizontului principal al podelei considerate și orizontul principal al podelei supraiacente.

În cazul exploatării zăcămintelor de minereu, înălțimea podelei variază între 30 și 100 de metri, foarte rar mai mult.

Alegerea înălțimii podelei este influențată de mulți factori. Cei mai importanți dintre aceștia sunt următorii: grosimea, lungimea și unghiul de înclinare al zăcământului, caracteristicile fizice și mecanice ale minereului și ale rocilor gazdă, sistemul minier utilizat, precum și costul lucrărilor de fundare a capitalului și al lucrărilor pregătitoare ale orizontului principal.

Creșterea înălțimii podețului permite reducerea volumului și a costului lucrărilor miniere și de pregătire pentru o tonă de rezerve de minereu pregătit. Acest lucru se explică prin faptul că, pentru a pregăti un etaj, indiferent de înălțimea sa, este necesar să se treacă prin aceleași lucrări ale orizontului principal, lucrări în apropierea puțului, plăci aeriene etc. Lungimea totală, volumul și costul acestor lucrări sunt determinate de lungimea, volumul și costul acestor lucrări. Lungimea totală, volumul și costul acestor lucrări sunt aceleași pentru un etaj de orice înălțime, în timp ce stocul de minereu din etaj crește proporțional cu înălțimea acestuia.

În multe sisteme miniere este necesar să se lase piloni între etaje la limita etajelor învecinate. Îndepărtarea acestor piloni este însoțită de creșterea pierderilor de minereu și este mai costisitoare decât exploatarea restului stocului. Deoarece cantitatea de minereu din pilonii dintre etaje este aceeași la orice înălțime a etajului, procentul de pierdere de minereu și depășirea relativă pentru extracția pilonilor scade odată cu creșterea înălțimii etajului.

În același timp, o creștere a înălțimii etajului duce la o creștere a unora dintre costurile asociate exploatării în câmp deschis, precum și la dificultăți tehnice în efectuarea lucrărilor pregătitoare și a exploatării în câmp deschis. În special, cresc costurile de livrare a materialelor și echipamentelor la fronturile de curățare, de scufundare și reparare a coloanelor ascendente care leagă orizonturile principale ale etajelor învecinate, de livrare a minereului de la front la orizontul principal, de ridicare a minereului și de evacuare a apei. Timpul de mers pe jos al muncitorilor crește și productivitatea muncii lor scade, ceea ce face mai dificilă scufundarea lucrărilor ascendente.

Obstacolul tehnic în calea creșterii înălțimii podelei este uneori presiunea minieră crescută în spațiul de curățare, posibilitatea prăbușirii stâncilor laterale și a stâlpilor intercameră.

De regulă, o podea pentru o excavație de curățare este împărțită în blocuri, care sunt puse în dezvoltare într-o anumită ordine.

Înălțimea blocului este egală cu înălțimea podelei. Lungimea blocului de-a lungul traiectoriei se ia de la 30 la 100 de metri, rareori mai mult. În majoritatea cazurilor, urcușul este situat pe flancurile blocului.

Lungimea blocului depinde de mai mulți factori, în primul rând, de sistemul de exploatare, de grosimea corpului de minereu și de metoda de livrare a minereului.

Există 4 scheme principale de excavare a blocurilor de tratament într-un etaj.

Săpătura în avans , când blocurile de curățare sunt exploatate de la boltă până la limitele câmpului minier. În acest caz, driftul de retragere se efectuează în paralel cu blocul următor, cu un anumit avans.

Săpătura de retragere a blocurilor de la limitele câmpului până la puț. Ordinea de avansare a săpăturii de curățare este inversă celei anterioare. Deriva de retragere se efectuează înainte de începerea săpăturii de curățare până la limitele câmpului.

Alegerea între săpătura de avansare și cea de retragere depinde de sistemul de dezvoltare utilizat, de metoda de deschidere și amplasare a puțurilor auxiliare, de gradul de explorare a câmpului, de stabilitatea elementelor sale de fundare și de alți factori.

Câmpurile miniere scurte, rocile gazdă și minereurile instabile, amplasarea centrală a puțurilor auxiliare sunt favorabile pentru excavarea în retragere.

Săpătura combinată este o combinație a celor două scheme anterioare. Acesta permite utilizarea, în anumite condiții, a avantajelor atât ale săpăturilor de avansare, cât și ale celor de retragere.

Săpătura de avansare se efectuează până când deriva principală este finalizată până la limitele câmpului minier; după ce deriva ajunge la limitele câmpului minier, săpătura de retragere este dezvoltată împreună cu săpătura de avansare; o aripă a câmpului minier (de exemplu, aripa mai lungă) este lucrată în ordinea avansării, iar cealaltă (scurtă sau cu roci mai puțin stabile) — în ordinea retragerii.

Excavarea simultană a unui etaj de-a lungul întregului atac constă în dezvoltarea simultană a tuturor blocurilor din etaj.

Adesea, orele de început și de sfârșit ale excavației blocurilor individuale nu coincid, dar în stadiul de dezvoltare completă, excavarea de compensare are loc simultan în toate blocurile etajului.

Excavarea blocurilor de jos în sus . Excavarea blocurilor începe de la partea de jos a săpăturilor orizontului principal. Straturile de minereu care urmează să fie excavate sunt plasate orizontal sau oblic.

Diferite variante ale unei astfel de ordini de excavare a curățeniei sunt larg răspândite în practică.

Excavarea blocurilor de sus în jos (excavarea descendentă) se realizează în ordine opusă celei anterioare. În acest caz, spațiul de excavare este umplut cu umplutură, lăsat deschis sau umplut cu roca gazdă care se prăbușește după excavare.

Excavarea descendentă a unui bloc este, de asemenea, foarte răspândită.

Excavare combinată — de jos și de sus. Blocurile, de obicei unul câte unul, sunt exploatate de jos în sus, în timp ce cele intermediare sunt exploatate de sus în jos în a doua etapă. Săpătura combinată este utilizată de obicei în zăcăminte groase.

Există două metode de extracție a minereului dintr-un zăcământ: brută și separată.

Excavarea brută este excavarea în comun a mai multor varietăți sau grade de minereu dintr-un zăcământ în cadrul unui bloc. Excavarea brută include, de asemenea, excavarea în comun a minereului și a sterilului, atunci când acesta din urmă trebuie în mod inevitabil să fie extras simultan cu minereul din cauza condițiilor miniere și tehnice.

Excavarea separată este excavarea în care diferite calități de minereu sau straturi de minereu și roci reziduale dintr-un bloc sunt extrase și livrate separat. În cazul corpurilor de minereu foarte subțiri, excavarea separată este extracția și livrarea separată a minereului și a rocilor.

Excavarea în puț are mari avantaje față de excavarea separată, punerea sa în aplicare este mult mai ușoară și este posibilă în orice condiții miniere și geologice, astfel încât este mai larg utilizată decât excavarea separată.

Printre avantajele excavației în masă se numără: ușurința operațiunilor miniere și posibilitatea de a aplica sisteme miniere mai eficiente și de a reduce costul extracției minereurilor; intensitatea ridicată a exploatării; posibilitatea de a aplica mijloace puternice de mecanizare; creșterea cantității totale de componente minerale extrase din subsol, atunci când rocile extrase împreună cu minereul sunt purtătoare de minereu.

În același timp, mineritul în masă are și dezavantaje semnificative, care sunt cu atât mai pronunțate cu cât se adaugă mai multe deșeuri sau roci neindustrializate la minereu în timpul mineritului în masă.

Mineritul în vrac, din cauza calității mai scăzute a minereului extras, determină adesea costuri semnificativ mai mari de transport și prelucrare a minereului pe unitate de greutate de minerale extrase.

Din același motiv, rata de recuperare a componentelor utile în timpul prelucrării este redusă.

Dacă capacitatea de producție a instalațiilor de prelucrare a minereurilor (concentrator, uzină metalurgică) este limitată, utilizarea excavației brute poate duce la o reducere generală a producției și la creșterea costului produselor finale.

Excavarea separată are o serie de avantaje serioase. În special, excavarea separată necesită, de obicei, costuri de construcție mai mici pentru o instalație cu aceeași capacitate de producție pentru produsul final. Uneori, timpul necesar pentru punerea în funcțiune a instalației și durata de timp pentru dezvoltarea completă a capacității proiectate sunt reduse; o calitate mai bună a minereului duce la costuri mai mici de transport și prelucrare pe unitate de greutate a materialului recuperat. În unele cazuri, excavarea separată elimină necesitatea de îmbogățire a minereului extras și îl direcționează direct către prelucrarea metalurgică.

Dezavantajele foarte serioase ale exploatării miniere în bandă limitează aplicarea sa în practică. Cele mai importante dintre acestea sunt creșterea costului minereului din cauza necesității unor sisteme cu productivitate scăzută a forței de muncă și a dimensiunilor mai mici de extracție a minereului și a mineralelor.

Utilizarea excavației separate poate fi adecvată numai în anumite condiții favorabile (contacte clare între minereu și rocă, calitate ridicată a minereului, grosime redusă a corpului de minereu etc.).

În unele cazuri, în special în cazul exploatării în masă a zăcămintelor filoniene, este necesară și posibilă sortarea masei de minereu extrase, fie în front de lucru, fie în instalații speciale în subteran sau la suprafață.

Sortarea crește conținutul de componente utile în minereul comercial, reducând astfel costurile de transport și de prelucrare, mărind capacitatea instalației de a produce concentrat (sau o componentă utilă) pentru aceeași masă de minereu prelucrat și reducând adesea pierderile de componente utile în timpul prelucrării.

Sisteme de dezvoltare a zăcămintelor de minereu în diferite condiții miniere și geologice

Pe baza celor de mai sus, poate fi dată următoarea definiție completă a conceptului de „sistem de dezvoltare”.

Sistemul de dezvoltare a unui zăcământ de minereu sau a unei părți a acestuia reprezintă procedura și tehnologia de extracție a minereului în combinație cu un anumit set de elemente structurale ale sitului minier.

Sistemele de dezvoltare a zăcămintelor de minereu sunt extrem de diverse.

În prezent, există până la 200 numai principalele tipuri de sisteme. Importanța clasificării ca bază pentru studiul, evaluarea comparativă și selectarea sistemelor de dezvoltare a zăcămintelor minerale este general recunoscută.

Din numărul mare de clasificări ale sistemelor de dezvoltare a zăcămintelor minerale, care au fost publicate în diferite momente în literatura de specialitate internă și externă, doar două sau trei clasificări și-au păstrat semnificația. Toate celelalte au existat pentru o perioadă scurtă de timp și nu sunt utilizate deloc în prezent.

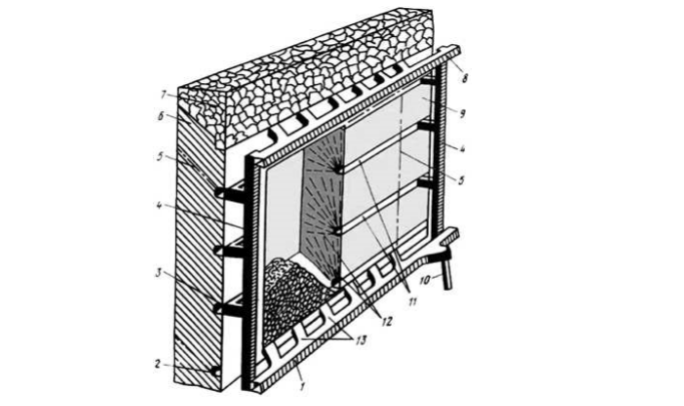

Clasificarea academicianului M.I. Agoshkov, în care toate sistemele sunt împărțite în clase după caracteristica — starea spațiului minat, este cea mai răspândită astăzi.

Clasa I — sisteme de mină deschisă — include sistemele în care groapa deschisă rezultată din excavarea minereului rămâne deschisă în timpul dezvoltării zonei de excavare, adică liberă, nefiind umplută cu material de umplutură, minereu spart, roci de contrafort sau prăbușite. Pereții și acoperișul zonei de exploatare deschise sunt susținute de piloni de minereu permanenți sau temporari, lăsați în corpul minereului.

Stabilitatea rocii gazdă și a minereului este o condiție prealabilă pentru această clasă de sisteme.

Clasa II — sisteme cu stocare de minereu — include sistemele de dezvoltare în care spațiul de exploatare este umplut cu minereu decopertat pe măsură ce se excavează masivul de minereu, care este eliberat în totalitate numai după ce blocul este exploatat. Principalele mijloace de susținere în acest sistem, ca și în sistemele cu spațiu de exploatare deschis, sunt pilonii de minereu. Minereul magmatizat ajută la susținerea rocii gazdă între piloni, dar rolul său ca mijloc de susținere este auxiliar. Sistemele magmatizate se caracterizează prin stabilitatea rocii gazdă și a minereului și, de regulă, prin înclinarea abruptă a corpului de minereu.

Clasa III — sisteme de umplutură — include sistemele în care spațiul liber creat la excavarea masei de minereu este umplut cu material de umplutură. Materialul de umplutură servește ca mijloc principal de susținere a rocii gazdă. Rămășagul este localizat numai în frontul de lucru și nu este construit în mod regulat.

Spre deosebire de primele două clase, sistemele cu umplutură pot fi utilizate în roci care nu permit expuneri deschise mari și exercită o presiune semnificativă asupra rocii.

Sistemele din clasa IV — cu consolidare a spațiului de excavare — se caracterizează prin prezența în spațiul de excavare a unui suport montat în mod regulat, care servește ca mijloc principal de susținere a rocilor și minereurilor din jur. Aceste sisteme sunt utilizate în condiții specifice în care roca gazdă și minereul nu exercită o presiune minieră ridicată, dar se pot sfărâma sau prăbuși fără sprijin.

Clasa V — sisteme cu consolidare și umplutură — include sisteme cu umplutură și contravântuiri montate în mod regulat pentru a umple spațiul minier pe măsură ce masa de minereu este excavată. Umplutura și consolidarea îndeplinesc un rol egal în susținerea rocii gazdă și a minereului. Aceste sisteme sunt utilizate în cazul rocilor gazdă și al minereurilor instabile, care sunt predispuse la prăbușire chiar și în zonele mici de afloriment. Din cauza intensității foarte mari a forței de muncă pentru excavarea minieră cu înglobare și consolidare, aceste sisteme sunt utilizate numai pentru exploatarea minereurilor foarte valoroase.

Sistemele din clasa VI — cu prăbușirea rocilor gazdă — se deosebesc net de sistemele din cele cinci clase anterioare prin umplerea spațiului de exploatare după excavare cu roci gazdă prăbușite. Doar un mic spațiu de lucru de umplutură este susținut de contravântuiri. Spre deosebire de primele cinci clase de sisteme, pentru care instabilitatea rocilor gazdă face dificilă exploatarea minieră, tendința de prăbușire a rocilor nu numai că nu constituie un obstacol în calea utilizării sistemelor din această clasă, ci este o condiție de dorit sau indispensabilă.

Sistemele din clasa VII — cu prăbușirea rocilor gazdă și a minereului — se deosebesc de sistemele din clasele anterioare prin faptul că, pe lângă rocile gazdă, masivul de minereu, tăiat anterior din partea inferioară și laterală, este, de asemenea, supus prăbușirii în procesul de excavare. Ca urmare, pe măsură ce se formează, spațiul de defrișare este umplut cu minereu zdrobit și cu steril prăbușit care cade după el.

Clasa VIII — sisteme combinate — include sistemele de exploatare a zăcămintelor mari, în care podeaua sau panoul este împărțit în camere care alternează în mod regulat, de dimensiuni relativ apropiate și piloni intercameră, excavați în două etape prin sisteme diferite. De obicei, camerele sunt excavate de jos în sus în prima etapă, iar pilonii de sus în jos în a doua etapă, după ce excavarea camerelor învecinate a fost finalizată.

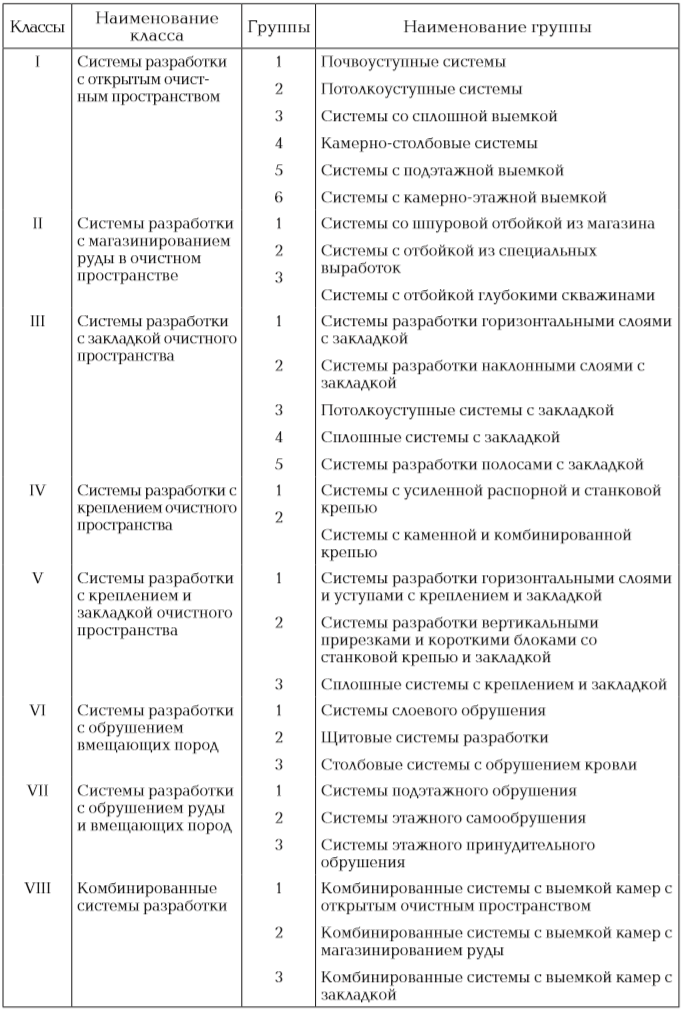

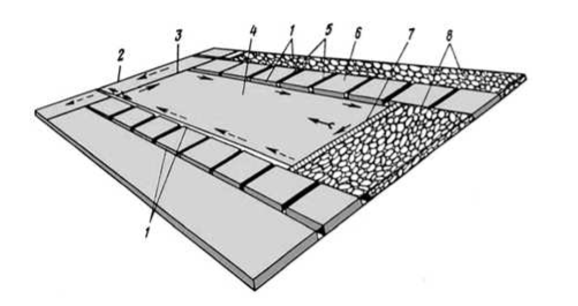

Sistemul de minerit continuu . Principala unitate de excavare în sistemul de minerit continuu este panoul. Esența sistemului constă în excavarea minereului pe întreaga lățime a panoului până la grosimea totală a corpului de minereu. Spațiul de curățare al panoului este închis pe patru laturi de stâlpii panoului (barieră), iar acoperișul este susținut de stâlpii izolați lăsați în spațiul de curățare (Fig. 6.54).

Condițiile de aplicare a sistemului sunt următoarele: minereuri și roci stabile; grosimea corpului de minereu de la 1 la 25 de metri; unghiul de înclinare de la 0-10° (folosind echipamente autopropulsate) la 30-40° (folosind echipamente portabile); valoarea minereului este medie datorită pierderilor mari în piloni, care de obicei nu sunt recuperate; iar conținutul de metal al minereului trebuie să fie aproximativ constant.

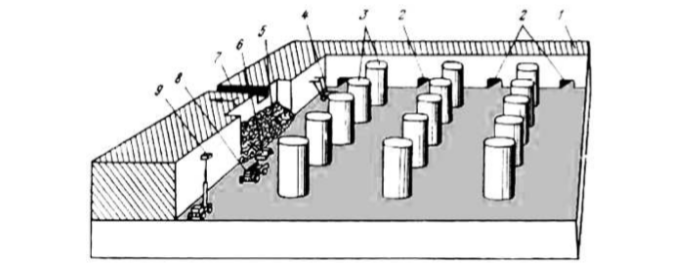

Sistemul de camere și piloni de minerit . Unitatea de excavare de bază în acest sistem este, de asemenea, un panou, care este împărțit prin rânduri de stâlpi în camere situate de-a lungul direcției sau înclinării zăcământului. Excavarea rezervelor de minereu din panouri în sistemul de exploatare cu camere și piloni se realizează prin fronturi separate în camere. Toate procesele principale de producție sunt efectuate în fiecare cameră în parte. În rest, sistemul este similar cu sistemul continuu.

Condițiile de aplicare a acestui sistem sunt următoarele: stabilitatea minereurilor și a rocilor poate fi mai redusă decât în cazul sistemului continuu, datorită dimensiunii reduse a camerelor; grosimea corpului de minereu — de la 2-3 la 12-15 m (în cazul utilizării echipamentului autopropulsat) și până la 15-20 m (în varianta sistemului cu livrare de explozibil); unghiul de înclinare — până la 20-25° (în cazul utilizării echipamentului autopropulsat) și până la 45-50° (în cazul utilizării livrării de explozibil); valoarea minereurilor poate fi destul de ridicată trei recuperare parțială sau totală a pilonilor; calitatea minereurilor (conținutul de metale) poate varia într-un interval destul de

Sistemul de camere . Principala unitate de excavare în sistemul de camere este un bloc format din una sau mai multe camere separate de un pilon intercameral.

Excavarea depozitelor de cameră în acest sistem se realizează sub protecția pilonilor de cameră din jur. Minereul decopertat curge prin gravitație prin cameră în pâlnii sau șanțuri la baza blocului, de unde este descărcat și încărcat în vehicule de transport. Stâlpii sunt de obicei îndepărtați în timpul celei de-a doua etape a exploatării blocurilor.

Sistemul de camere (denumit și sistem podea-cameră și decapare în etape secundare) (fig. 6.56) este utilizat în minele din metalurgia neferoasă (combinatele Tyrnyauz, Altyn-Topkan, Leninogorsk, Zyryanovsky, Zangezursky) și în minele de minereu de fier din Krivbass, în Urali, la mina Gubkin din KMA. Mina Gubkin din KMA. Condițiile de aplicare a sistemului de exploatare cu camere sunt următoarele: minereuri și roci stabile; panta zăcămintelor este abruptă la grosimi mici și medii și oarecare pentru zăcămintele groase; grosimea zăcămintelor abrupte nu este mai mică de 3-5 m, a zăcămintelor plate — nu mai mică de 20 m; valoarea minereurilor poate fi diferită; la o valoare ridicată a minereurilor, pilonii sunt extrași după exploatarea și așezarea camerelor.

Sistem cu extragere a minereului din magazie . Unitatea de extracție în sistemul cu extragerea minereului din magazie este un bloc.

Depozitele sunt excavate în straturi orizontale de jos în sus. Oamenii lucrează în spațiul de decapare de sub masivul de minereu; o platformă pentru ei este minereul decapat rămas (depozitat) în spațiul excavat. Deoarece minereul se desprinde în timpul decopertării și ocupă mai mult spațiu decât în masivul neatins, o parte din acesta (aproximativ 30%) este eliberat după fiecare decopertare prin baza blocului, astfel încât între suprafața minereului gazat și masivul de minereu rămâne un spațiu de lucru de aproximativ doi metri înălțime.

Sistemul de decopertare în magazie (Fig. 6.57) poate consta în trei etape: decopertarea stocului de cameră cu eliberarea parțială a minereului decopertat, eliberarea în masă a minereului după finalizarea decopertării și exploatarea pilonilor. A doua și a treia etapă sunt adesea combinate.

Condițiile de aplicare a acestui sistem sunt următoarele: minereurile sunt stabile, deoarece oamenii lucrează sub masivul de minereu; rocile pot avea o stabilitate mai redusă, deoarece minereul bătătorit și magasinat împiedică într-o oarecare măsură prăbușirea lor; grosimea corpurilor de minereu este mică; minereurile nu trebuie să se lipească între ele; unghiul de înclinare nu este mai mic de 55-60°, la unghiuri mai mici există o mulțime de minereuri fine pe partea situată după eliberare.

Sistemul de dezvoltare prin straturi orizontale cu depunere . Unitatea minieră pentru acest sistem minier este un bloc.

Excavarea minereului în bloc se realizează în straturi orizontale, de jos în sus, folosind decopertarea prin foraje. După excavarea fiecărui strat, spațiul excavat este umplut până la înălțimea unui strat cu umplutură, care este ca o platformă pentru persoanele și echipamentele care lucrează în front. Minereul dintr-un strat este excavat în galerii cu lățimea de până la 6-12 m, în mod continuu, fără garduri sau conform schemei cameră-țintă (adică mai întâi excavarea în camere și apoi în garduri între camerele așezate).

Condițiile de aplicare a acestui sistem sunt următoarele: stabilitatea minereurilor nu este mai mică decât media, lucrările fiind efectuate sub masivul de minereu; stabilitatea rocilor poate fi diferită; există necesitatea de a conserva suprafața sau de a asigura o extracție cât mai completă a minereului.

Utilizarea sistemului de umplutură este costisitoare, astfel încât acesta este utilizat atunci când alte sisteme sunt inaplicabile din cauza pierderilor mari (în cazul exploatării minereurilor valoroase) sau din cauza necesității de a păstra suprafața. Principalele variante ale sistemului se caracterizează prin utilizarea diferitelor tipuri de umplutură: uscată, hidraulică sau prin solidificare (figura 6.58).

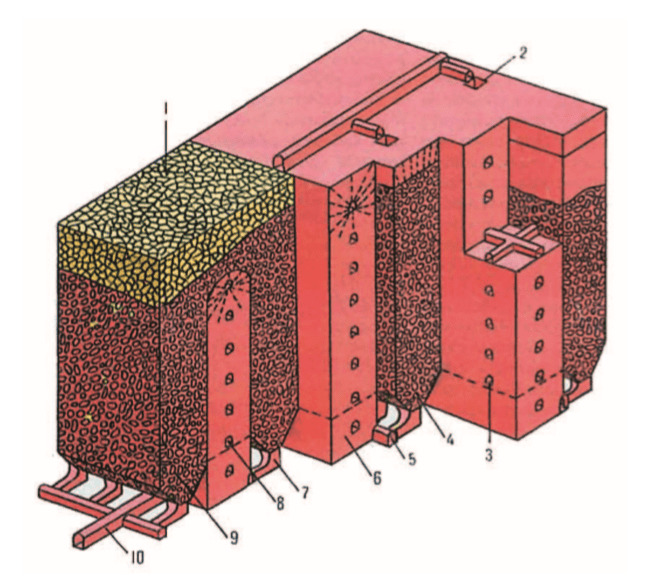

Excavare în strat descendent cu umplutură de solidificare. Unitatea de excavare pentru acest sistem este un bloc. Rezervele de blocuri sunt excavate în straturi de sus în jos (în ordine descrescătoare). Lucrările de curățare se execută în galerii sub protecția masivului artificial (de stivuire) (Fig. 6.59).

Condițiile de aplicare a sistemului sunt următoarele: prezența minereurilor valoroase slabe, instabile, presiunea minieră crescută; necesitatea păstrării rocilor supraiacente de la prăbușire.

Sistemul este utilizat la minele Norilsk MMC, Tishinskoye și la o serie de alte mine din metalurgia neferoasă.

Excavarea forțată a podelei . Principala unitate de excavare în aplicarea sistemului de excavare forțată a podelei este un bloc sau o secțiune.

Excavarea minereului prin explozii de încărcături de foraj se realizează până la înălțimea totală a etajului. Minereul explodat este evacuat prin lucrările de la baza blocului. Rocile intermediare sunt prăbușite după minereu și umplu spațiul excavat cu ele, astfel încât minereul este eliberat sub rocile prăbușite.

Condițiile de aplicare a acestui sistem sunt următoarele: posibilitatea prăbușirii suprafeței și a straturilor supraiacente; minereurile și rocile sunt stabile și mediu stabile; zăcămintele sunt groase, în cea mai mare parte abrupte (este posibilă așternerea înclinată și blândă); minereurile sunt neaglomerante, neautoignorabile; modificările conținutului de componente utile în minereu sunt mici, neputându-se efectua excavarea separată pe grade; valoarea minereurilor este medie datorită pierderilor și diluării semnificative (Fig. 6.60).

Principalele variante ale sistemului sunt: cu excavare și decopertare continuă în clemă, cu decopertare la spațiul de compensare. În primul caz, zăcământul este exploatat pe toată lungimea sa în părți (secțiuni). În al doilea caz, se excavează mai întâi o parte din depozitele de blocuri. Scopul acestui spațiu de compensare este de a compensa creșterea volumului de minereu în timpul decapării (din cauza slăbirii acestuia). Această opțiune are multe în comun cu sistemul de camere cu excavare în grămadă.

Excavația subetajată . Unitatea minieră în cazul sistemului de excavare pe subetaj este o parte a unui subetaj (panou, secțiune). Minereul este acoperit până la înălțimea subetajului. Minereul decopertat este eliberat sub rocile prăbușite prin lucrările de la baza fiecărui subetaj. Subetajele sunt exploatate în ordine descrescătoare (Fig. 6.61).

Prăbușirea subetajului este utilizată atunci când prăbușirea etajului este imposibilă sau nefavorabilă. Ambele sisteme au în comun posibilitatea prăbușirii suprafeței și a stratelor de rocă supraiacente. În cazul în care minereurile nu sunt suficient de stabile și exploatările miniere riscă să cedeze (să se prăbușească) înainte ca tot minereul să fie eliberat din bloc; grosimea sau unghiul de înclinare sunt inacceptabile pentru excavarea în straturi; zăcământul are o formă complexă, ceea ce înseamnă că pot apărea pierderi mari sau amestecuri excesive de roci reziduale la contacte în cursul excavării în etaj; există multe incluziuni de roci reziduale în corpul de minereu sau minereul are fluctuații puternice de calitate, astfel încât este necesară excavarea separată (selectivă) a minereului și a rocilor.

Principalele variante ale sistemului sunt excavarea subetajată cu descărcarea de jos și de la capăt a minereului.

Sistemul de piloni cu excavare pe acoperiș. Unitatea de excavare pentru acest sistem este un pilon — un panou dreptunghiular, a cărui lungime este mult mai mare decât lățimea.

Pilonul de minereu este excavat prin galerii continue sau fețe de perete lung perpendiculare pe lungimea sa pe întreaga grosime a depozitului. Spațiul din fundul găurii este contravântuit, iar contravântuirea este mutată după ce frontul și acoperișul se prăbușesc în spatele său (fig. 6.62).

Condițiile de utilizare a sistemului de piloni cu prăbușire a acoperișului sunt următoarele: prezența unor depozite orizontale sau ușor înclinate cu grosime redusă în roci instabile și posibilitatea prăbușirii rocilor supraiacente.

Principalele variante ale sistemului sunt: excavarea cu pereți lungi (fețe lungi pe întreaga lățime a pilonului) și excavarea în derivă (tot pe lățimea pilonului).

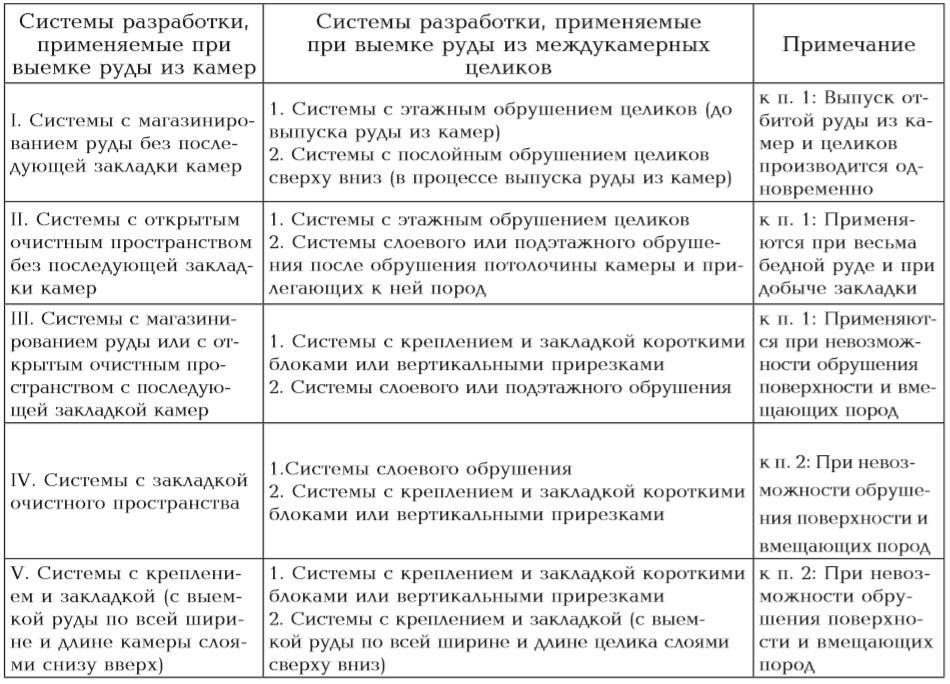

Sisteme de dezvoltare combinate . Sistemele de dezvoltare combinate includ sistemele de dezvoltare pentru zăcăminte groase, în care solul este împărțit în camere și piloni intercameră, de dimensiuni relativ apropiate, produse simultan sau secvențial de sisteme diferite. La dezvoltarea zăcămintelor cu o grosime mai mare de 15-20 de metri, camerele și pilonii sunt amplasate cu latura lor lungă transversală. Lățimea camerelor și a pilonilor intercameră excavați de-a lungul traiectoriei variază considerabil în funcție de condițiile miniere și geologice și de proiectarea sistemului; lățimea camerelor variază de obicei de la 8 la 15-20 m, iar a pilonilor intercameră de la 6 la 10-12 m. Grosimea plafonului din camere este cuprinsă între 0,2-0,3 și 0,5-0,6 din lățimea camerei, în funcție de stabilitatea minereului. Grosimea fundului camerei variază de la 4-5 la 10-12 m în funcție de eliberarea minereului prin orizontul de concasare, răzuire sau direct în orizontul de pompare. Raportul dintre rezervele de minereu eliminate din camere și piloni în timpul excavației transversale variază de obicei între 1:1 și 2:1.

Sistemele miniere combinate ar trebui să fie caracterizate atât în ceea ce privește excavarea camerei, cât și a pilonilor. Următoarele sisteme miniere sunt utilizate pentru excavarea camerei: sisteme cu magazie de minereu; sisteme cu spațiu de curățare deschis; sisteme cu umplere a spațiului de curățare; sisteme cu fixare și umplere a spațiului de curățare. Sistemele aplicate de dezvoltare a pilonilor intercameră în cadrul diferitelor sisteme de dezvoltare a camerelor sunt prezentate în Fig. 6.63. 6.63.

La denumirea sistemelor combinate de exploatare, trebuie reflectate metodele de excavare a pilonilor și a camerelor (de exemplu: „Sistem de dezvoltare cu exploatare transversală a camerelor urmată de umplerea camerelor și excavarea pilonilor prin excavarea straturilor»). În practică, sistemele combinate au denumiri care caracterizează doar sistemele de excavare în camere. Astfel de denumiri sunt incomplete și necesită clarificări suplimentare cu privire la excavarea pilonilor.

Proiectarea sistemului ar trebui să ia în considerare cea mai bună utilizare a lucrărilor miniere atât pentru excavarea camerelor, cât și a pilonilor. Pentru a obține cel mai mare efect al excavației camerei și a pilonului, adică al întregului bloc, este necesar să se adopte dimensiuni rezonabile ale lățimii camerei și a pilonului.

Informațiile generale privind sistemele miniere combinate au fost prezentate mai sus. Fiecare dintre sistemele care alcătuiesc o anumită combinație a fost discutată în detaliu în cadrul unei clase anterioare de sisteme. Sistemele de dezvoltare a camerelor transversale descrise mai sus în diferitele clase sunt în esență sisteme de dezvoltare a camerelor care utilizează unul sau altul dintre sistemele combinate. Ca exemplu, Fig. 6.64 prezintă un sistem combinat de dezvoltare cu minerit cu camere transversale, cu excavare sub etaj în același timp în care minereul este eliberat din camere.

Atunci când se selectează un sistem de exploatare combinată, trebuie să se țină cont de faptul că stabilitatea masivului de minereu al pilonului intercameral după excavarea camerei este de obicei redusă.

Sistemul minier combinat are aceleași cerințe ca oricare dintre sistemele discutate mai sus (trebuie să fie eficient și să îndeplinească cerințele de siguranță, economie și productivitate).

Indicatorii tehnici și economici ai sistemelor combinate de dezvoltare ar trebui determinați ținând seama de ponderea specifică a sistemelor individuale și a indicatorilor acestora.

Alegerea celui mai eficient sistem de dezvoltare care îndeplinește cerințele de bază — siguranță, eficiență și productivitate — este una dintre cele mai importante probleme în dezvoltarea zăcămintelor de minereu. Ordinea de selecție a sistemului de dezvoltare poate fi următoarea: în primul rând, este necesar să se facă o selecție a sistemelor posibile, pe baza factorilor geologici și de inginerie minieră. Se recomandă să se facă selecția în conformitate cu tabelul, care ar trebui să enumere principalii factori, caracteristicile acestora și posibilele sisteme de dezvoltare.

Pentru o selecție adecvată a sistemelor, este recomandabil să se selecteze mai întâi clasele posibile de sisteme de dezvoltare care urmează să fie utilizate și apoi să se procedeze la selectarea sistemelor de dezvoltare posibile care aparțin claselor selectate.

Luarea în considerare a elementelor structurale ale sistemului (reducerea lățimii camerelor, creșterea lățimii sau grosimii pilonilor sau crearea de straturi de siguranță la contactele expuse ale corpului de minereu) permite, în unele cazuri, selectarea sistemelor cu un magazin de minereu sau cu un spațiu de curățare deschis în cazul unei stabilități reduse a minereului și a rocilor gazdă.

Sistemul cel mai eficient este selectat în final pe baza indicatorilor tehnici și economici. Sistemul selectat trebuie să îndeplinească toate cerințele de siguranță.

Compararea tehnică și economică a sistemelor de dezvoltare selectate se poate face pe baza rentabilității acestora. Rentabilitatea trebuie stabilită pe baza costului componentelor utile extrase la prețul pieței și a costurilor tehnologice de extracție și prelucrare a minereurilor. Ar trebui să se țină seama de faptul că performanța procesului de îmbogățire și de prelucrare metalurgică depinde adesea de performanța minei. De exemplu, neîndeplinirea cerințelor tehnologice privind calitatea minereului exploatat (minereu puternic contaminat cu steril, neseparat în grade și clase) poate reduce drastic recuperarea componentelor utile și crește semnificativ costurile de prelucrare și transport.