Cererea mare de sârmă laminată a determinat dezvoltarea laminoarelor continue de sârmă, care diferă între ele nu numai în ceea ce privește compoziția echipamentului, ci și amplasarea acestuia, determinând într-o anumită măsură procesul tehnologic de laminare.

Laminorul modern de sârmă continuă se caracterizează prin numărul de cuptoare de încălzire, tipul și amplasarea acestora; numărul de grupuri de standuri și amplasarea acestora în raport cu axa principală a laminorului; tipul și proiectarea standurilor din grupul de finisare al laminorului; și acționarea standurilor de laminare pe grupuri. Laminorul de sârmă continuă are câte un cuptor de încălzire. Productivitatea unui cuptor a asigurat productivitatea laminorului de sârmă continuă cu patru toroane cu o viteză de laminare de până la 30 m/s. Odată cu creșterea vitezei de laminare până la 50-60 m/s, a fost necesară instalarea a două cuptoare de încălzire, care este în prezent acceptată în laminoarele interne de sârmă continuă. Cuptoarele diferă în ceea ce privește proiectarea lor prin tipul de fund: solid înclinat sau cu grinzi mobile.

Cele două standuri din moară sunt așezate fie unul împotriva celuilalt, fie la un anumit unghi de-a lungul liniei de laminare, după cum se va arăta mai jos. Într-o moară pot exista 4-5 grupuri de standuri: un stand de degroșare, două sau trei standuri intermediare și un stand de finisare. Cea mai importantă este amplasarea grupurilor de standuri intermediare și de finisare în raport cu linia principală a morii. Morile de concepție națională au o dispunere simetrică și asimetrică a standurilor în raport cu linia principală. Dispunerea simetrică a standurilor trebuie considerată corectă, ceea ce predetermină lipsa de ambiguitate a procesului tehnologic de laminare a unui profil pe fiecare șir (linie de laminare).

Există laminoare de sârmă continuă cu aranjament asimetric al standurilor grupurilor de mijloc în raport cu linia principală a laminorului. Acest lucru nu este de dorit, deoarece necesită o soluție separată pentru procesul tehnologic de laminare a sârmei pe fiecare șir.

Compoziția și proiectarea grupurilor de standuri de finisare este de mare importanță. De obicei, grupurile de finisare sunt plasate într-o ordine secvențială: un stand cu un aranjament vertical al cilindrilor este urmat de un stand cu un aranjament orizontal al cilindrilor.

Proiectarea acționării este foarte importantă pentru laminoarele de sârmă. Procesul de laminare continuă a mai multor toroane necesită ajustarea atentă a laminorului la constanta de continuitate, care poate fi asigurată în principal datorită posibilității de a controla viteza cilindrilor. Prin urmare, proiectarea acționărilor individuale pentru fiecare stand ar trebui să fie considerată cea mai perfectă proiectare.

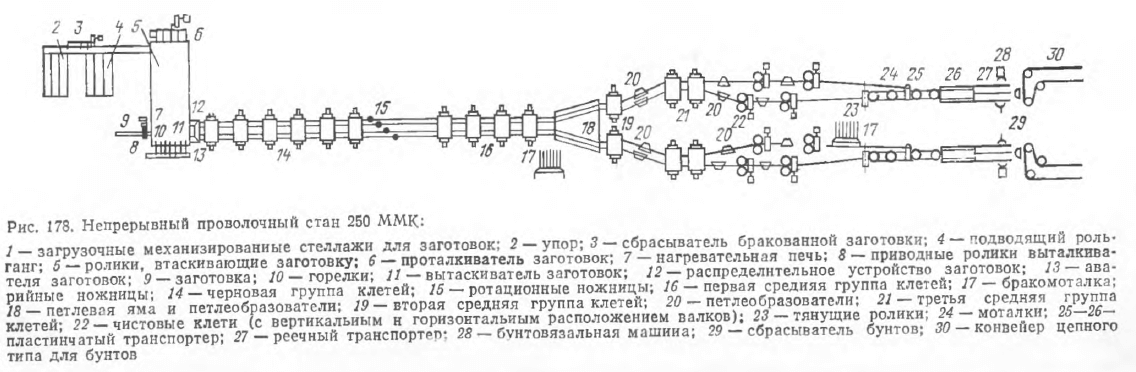

Tija de sârmă cu un diametru de 5-9 mm este laminată pe laminoare de sârmă. Pentru producția sa sunt utilizate laminoare liniare, semicontinue și continue. Moderne atât în metalurgia autohtonă, cât și în străinătate sunt laminoarele cu patru șiruri cu viteza de laminare de până la 40-60 m/s (Fig. 178).

Laminorul este format din 34 de standuri împărțite în cinci grupe: standuri de degroșare (6 standuri), trei standuri intermediare (12 standuri) și standuri de finisare (16 standuri). O coardă poate fi laminată prin 16-18 standuri, în funcție de configurație. Viteza de laminare a laminorului atinge 20-25 m/s. Toate produsele sunt bobinate pe opt bobinatoare dispuse câte patru în paralel. Capacitatea laminorului este de peste 600 de mii de tone pe an. Butucul inițial pentru laminor este caracterizat de o secțiune transversală de 58×58 mm, o lungime de 9,5 m și o greutate de 240 kg. Moara este dispusă compact. Capătul din față al tijei ajunge la coiler când capătul din spate al tijei este încă în cuptor. Primul stativ al morii este situat direct lângă cuptor, lingoul părăsește treptat cuptorul, ceea ce asigură păstrarea căldurii în lingou și egalizarea temperaturii capetelor anterioare și posterioare ale tijei. Acest lucru este favorizat și de faptul că cilindrul finit ajunge la bobină mult mai repede decât în laminoarele liniare și semicontinue. Prin urmare, timpul de laminare al mașinii în standul de finisare a crescut la 60-65 s în loc de 35-40 s în laminoarele de tip liniar. Aceste circumstanțe, precum și viteza mai mare de laminare, au determinat o creștere semnificativă a greutății bontului, ceea ce este favorabil din punct de vedere economic, în special pentru producția de obiecte metalice.

În practică, este posibil să se producă sârmă laminată rotundă cu precizie numai în cazul laminării într-un singur toron (mai puțină deformare elastică a standurilor) și fără tensiune semnificativă a cilindrului între standuri. Acest lucru a condus la împărțirea standurilor de finisare în patru grupuri separate. Alternarea standurilor de finisare cu role orizontale și verticale a eliminat laminarea rolelor cu secțiuni transversale ovale mici, care sunt deosebit de dificil de obținut la viteze mari. Rolele verticale pot fi deplasate pe verticală, permițând utilizarea tuturor calibrelor de role.

Tija de o anumită dimensiune este laminată cu formarea de bucle mici în spatele grupurilor intermediare și între grupurile de finisare ale standurilor. În absența unei bucle, tija laminată poate fi întinsă și profilul poate fi deformat. Prezența unei bucle mici și constante este o condiție pentru modul corect de laminare, și anume raportul necesar al vitezelor de laminare în standurile anterioare și ulterioare. În fiecare dispozitiv de formare a buclei, valoarea stabilită a buclei este menținută automat: pe măsură ce lungimea buclei scade, viteza de rulare a standului următor scade, iar pe măsură ce lungimea buclei crește, viteza de rulare a standului următor crește.

Viteza cilindrilor standului următor este modificată prin modificarea curentului de excitație al motorului acestui stand. Senzorii de lungime a buclei sunt două fotocelule pentru bucle mici și mari, direcționate în buzunarul buclei. Atunci când se modifică lungimea buclei, se modifică intensitatea iluminării fotocelulei. Fotocuplorul transmite un impuls amplificatorului mașinii electrice, care reglează curentul din înfășurarea de câmp a motorului, mărind sau micșorând viteza acestuia.

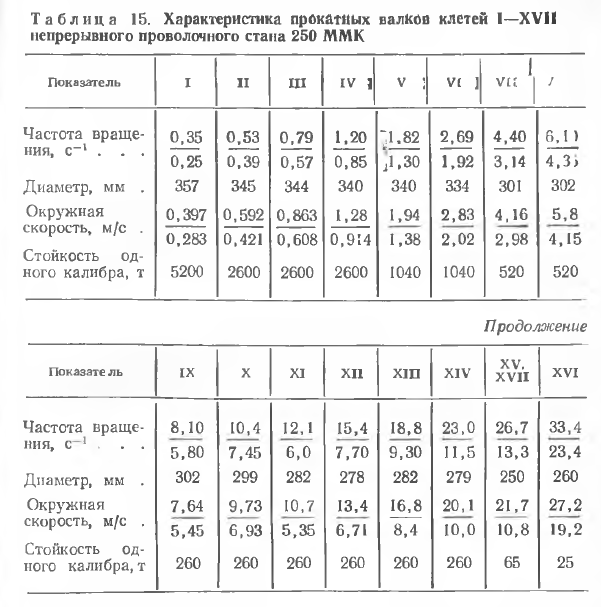

Moara este suficient de automatizată și mecanizată, iar munca manuală de legare a ciorchinilor a fost eliminată (au fost instalate mașini de tricotat ciorchinii). Datorită acestor îmbunătățiri, productivitatea laminorului este în prezent de peste 2,5 ori mai mare decât productivitatea proiectată. Caracteristicile cilindrilor de laminare ai laminorului de sârmă continuă 250 MMK sunt prezentate în tabelul 15.

Nevoile de sârmă laminată ale ramurilor economiei naționale a URSS sunt în continuă creștere: producția de articole metalice se dezvoltă, nevoia de sârmă laminată, sârmă pentru structuri de construcții, pentru construcția de autostrăzi etc. este în creștere. Dezvoltarea modernă a producției de sârmă laminată merge în direcția procesului de laminare pe laminoare continue de înaltă performanță. Viteza de laminare a laminoarelor de sârmă laminată în ultimii ani atinge 50 m/s și mai mult, greutatea mănunchiurilor de sârmă laminată fiind de 1,5 tone. Capacitatea de proiectare a noilor laminoare continue cu patru toroane ajunge la 1 milion de tone pe an.

Creșterea vitezei de laminare și a greutății mănunchiurilor a determinat necesitatea stivuirii dense în mănunchiuri și a punerii în aplicare a regimului de răcire controlată pentru a obține o structură mai bună a sârmei laminate (sorbitizarea produselor laminate finite). În același timp, rigiditatea standurilor de lucru este în creștere, reducând toleranțele dimensionale.

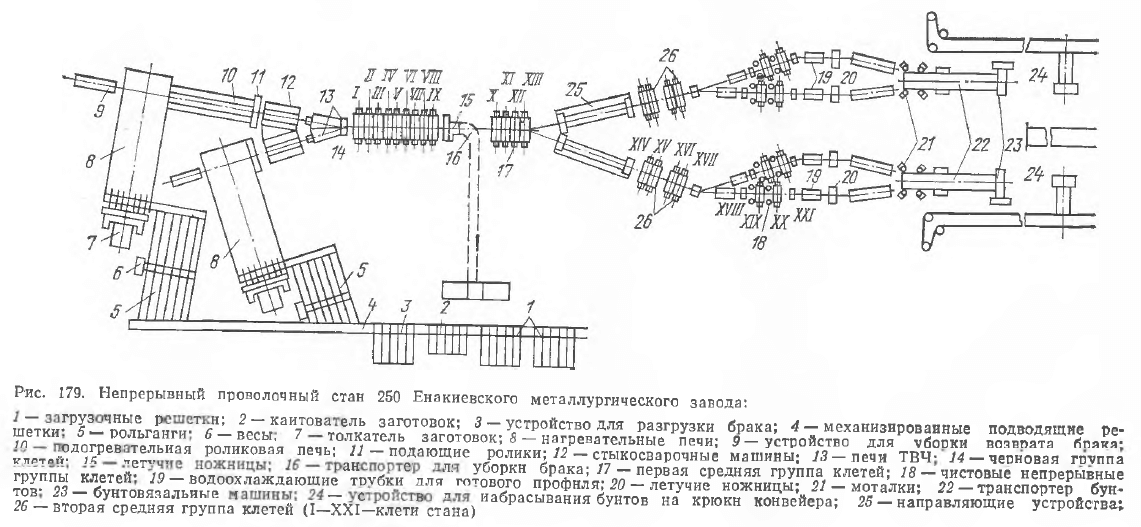

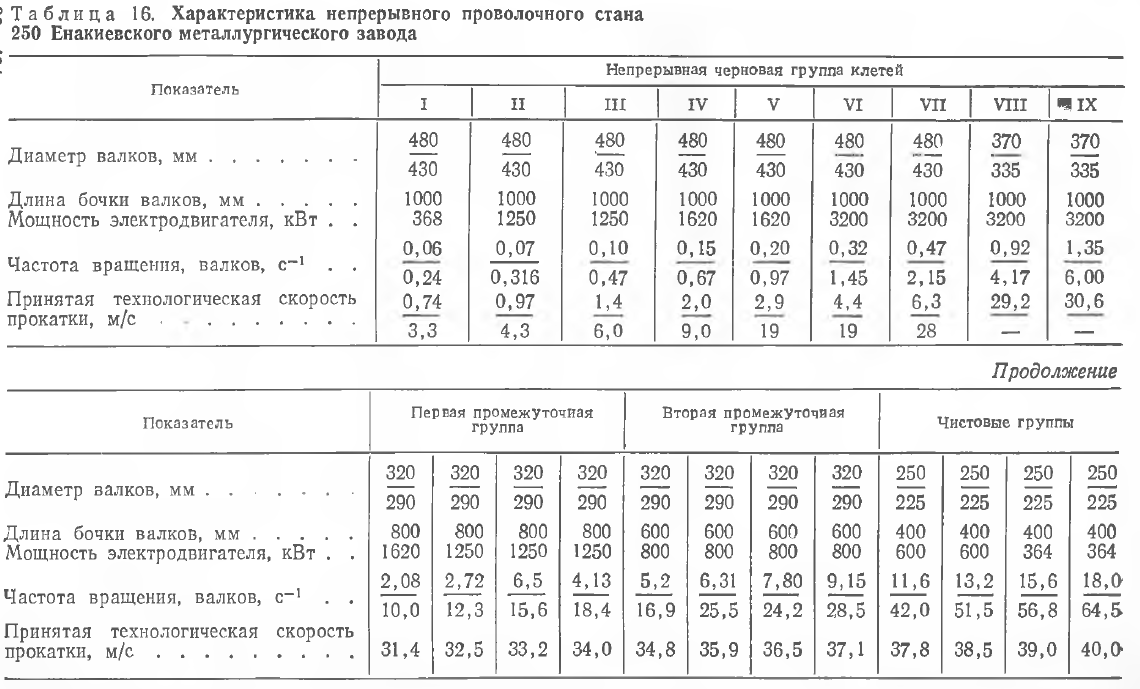

Laminorul de sârmă 250 de tip EZTM (fig. 179 și tabelul 16) are 37 de standuri cu două role. Grupul continuu brut este format din nouă standuri cu role orizontale cu diametrul de 480-370 mm, iar primul grup continuu intermediar include patru standuri cu role orizontale cu diametrul de 320 mm. Laminarea în ambele grupuri se realizează în patru fire. A doua și a treia grupă intermediară sunt formate din opt standuri cu role orizontale cu diametrul de 320 mm; laminarea în aceste grupuri se realizează în două fire. Grupul de finisare cu aranjament alternativ este format din opt standuri cu role verticale cu diametrul de 270 mm și opt standuri cu role orizontale cu diametrul de 270 mm; laminarea în acestea se efectuează într-un singur fir. Fiecare șir al cilindrului este laminat în 21 de standuri de lucru. Toate standurile de lucru, cu excepția standurilor II-V, care sunt acționate în perechi, au acționări principale individuale, ceea ce facilitează mult reglarea întregii laminoare la constanta de continuitate. Viteza maximă de laminare a laminorului este de 46 m/s.

Bifurcațiile cu dimensiuni de 80×80×12000 mm sunt încălzite în două cuptoare metodice; două șiruri de bifurcații sunt alimentate din fiecare dintre acestea către grupul de degroșare al standurilor de lucru. Între cuptoare și moară se află mașini de sudură cap la cap pentru sudarea cap la cap a bilelor. Direct în fața laminorului se află cuptoare individuale de reîncălzire. Sârma laminată este înfășurată de mașinile de bobinat în mănunchiuri dense, care sunt legate de mașinile de tricotat bobine, transferate de transportoare la transportoare cu cârlige și apoi la depozitul de produse finite. Capacitatea proiectată a fabricii este de 800 de mii de tone pe an.

În ultimii ani, URSS și în străinătate au căutat intens nu numai o compoziție optimă a echipamentelor pentru morile de sârmă, ci și o proiectare mai rațională a standurilor de lucru ale acestor mori. În primul rând, rigiditatea acestora a fost mărită considerabil pentru a asigura precizia dimensiunilor sârmei laminate. În standurile de finisare cu dispunere orizontală a cilindrilor, într-o serie de fabrici naționale, sunt prevăzute rulmenți cu fricțiune lichidă. Mecanismele de presiune ale cilindrului superior sunt proiectate să preseze cilindrul în timpul procesului de laminare în sine.

Recent, laminoarele cu calibre cu mai multe role, și anume calibre formate din trei sau mai multe role cu axele într-un plan vertical, au fost utilizate pe scară largă în producția de sârmă laminată. Gabaritele cu mai multe role permit producerea de profile cu o precizie dimensională ridicată. Prin urmare, laminoarele moderne cu secțiune mică și de sârmă pentru laminarea oțelului și a metalelor neferoase în multe cazuri sunt proiectate cu utilizarea grupurilor de finisare a standurilor cu astfel de calibre. Cele mai comune sunt următoarele tipuri de calibre cu mai multe role; triunghiulare (formate din trei role cu un butoi neted), cvadrangulare (formate din patru role cu un butoi neted), hexagonale (formate din șase role cu un butoi neted sau trei role calibrate) și altele. Toate aceste calibre sunt aplicate într-un fel sau altul, creând sisteme de calibrare (de exemplu, triunghi la triunghi).

Creșterea preciziei dimensiunilor tijei de sârmă poate fi obținută prin utilizarea blocurilor de stative de finisare. Prin blocuri de sârmă se înțeleg grupurile de standuri de finisare ale laminoarelor de sârmă, formate din 6-13 standuri de lucru de dimensiuni mici, unite într-un bloc cu un mecanism de acționare comun, iar în blocuri laminarea se efectuează într-un singur șir fără înclinarea (fără răsucirea) acestuia în raport cu axa longitudinală și cu o tensiune mică (1-2 %). Cuștile sunt utilizate în principal cuștile cu două role.

Blocurile de finisare ale standurilor cu două role au fost dezvoltate pentru prima dată de compania „Morgan” (SUA) pentru laminarea sârmei laminate cu diametrul de 5-6 mm cu o viteză de laminare de până la 50 m/s. În anii următori, aceste viteze în blocurile standurilor de finisare au fluctuat în intervalul 50-60 m/s.

Standurile cu trei role au fost utilizate pentru prima dată în 1957 de către „Cox” (RFG) în blocuri concepute pentru laminarea sârmei laminate cu diametrul de 5- 10 mm din țagle rotunde cu diametrul de 16-17 mm la o viteză de până la 30 m/s. În standurile cu două role sunt amplasate la un unghi de 45° față de orizontală și la un unghi de 90° unul față de celălalt; sistemul de gabarit în standurile cu două role este cerc — oval și oval-oval.

În cazul standurilor cu trei role, axele rolelor (discurilor) sunt situate la un unghi de 120° unul față de celălalt; sistemul de gabarit în cazul standurilor cu trei role este triunghi — triunghi.

Diametrul rolelor standurilor de finisare 152-290 mm, distanța dintre standuri 300-640 mm. Lungimea unui bloc de standuri (fără acționare) este de 4,3-7,0 metri. Lungimea totală a unui bloc cu acționare este de 5,1-14,0 m. Greutatea totală a unui bloc este de aproximativ 50 de tone.

Astfel, standurile de finisare instalate în blocurile laminoarelor de sârmă sunt de dimensiuni mici, greutatea lor este mică, se caracterizează printr-o rigiditate considerabilă (datorită lungimii reduse a cilindrului cilindrului), ceea ce asigură producția de sârmă laminată cu diametrul de 5-12 mm, cu o toleranță de 0,1 mm.

Blocurile standurilor de finisare ale laminoarelor de sârmă sunt încă în stadiul de dezvoltare industrială, dar odată cu crearea lor a apărut o nouă direcție în dezvoltarea laminoarelor de sârmă moderne.