Conținut

Caracteristici ale utilizării tehnologiei de laminare fără sfârșit

Tehnologia de laminare fără sfârșit se aplică atât pe laminoarele la cald, cât și pe cele la rece. Recent, ea a fost aplicată și unităților de turnare și laminare, ceea ce a sporit și mai mult eficiența acestora.

Esența tehnologiei de laminare fără sfârșit constă în faptul că bucșele (sau bobinele) sunt sudate împreună înainte de a fi utilizate în primul stand al laminorului. În acest caz, o bandă practic fără sfârșit este laminată în laminor.

Această tehnologie implică echipamente suplimentare în laminor, cum ar fi o mașină de sudură. De asemenea, în cazul laminării la rece, se instalează un acumulator de benzi între mașina de sudură și primul stand, care este necesar pentru a nu opri procesul de laminare în timp ce cele două bobine sunt sudate împreună.

Avantajele tehnologiei de laminare fără sfârșit pe liniile de bare:

- nu există pierderi de timp între trecerile a două țagle, ceea ce crește productivitatea laminorului;

- nu este necesară tăierea părților de cap și de coadă ale lingourilor, ceea ce reduce risipa de metal în timpul tăierii;

- absența barelor de lungime nemăsurată;

- viteze de laminare constant ridicate datorită procesului continuu, stabilitatea echipamentelor și reducerea defecțiunilor;

- probabilitatea redusă de găurire;

- condiții de proces stabile, ceea ce îmbunătățește calitatea produselor;

- durata de viață mai lungă a echipamentelor de laminare și a ghidajelor;

- necesitatea redusă de întreținere, piese de schimb și consumabile.

Avantajele tehnologiei de laminare fără sfârșit pe liniile de bunting și de laminare a benzii în bobine sunt aceleași ca și în cazul liniilor de bare, plus

- posibilitatea de a înfășura bobine de greutate mai mare sau bobine personalizate;

- producerea de bobine mai mari fără a fi necesare modificări costisitoare la alte echipamente.

Să analizăm aplicațiile laminării fără sfârșit pe diferite tipuri de laminoare.

Laminarea fără sfârșit pe laminoare la rece

Laminoarele la rece rostogolesc banda în bobine, care provin de la SHSGP. Înainte de laminare, banda este decapată pentru a elimina calcarul, după care este laminată într-un laminor reversibil simplu sau continuu cu 3…6 standuri. Aplicarea tehnologiei de laminare fără sfârșit este posibilă numai pe laminoare continue.

Productivitatea unui astfel de laminor fără sfârșit este mai mare decât cea a unui laminor convențional (laminare în bobină), datorită absenței problemelor legate de laminarea capetelor benzilor și a pierderilor de timp pentru pregătirea benzilor. În plus, probabilitatea de deteriorare a cilindrilor este redusă semnificativ datorită eliminării lovirii capătului frontal al benzii împotriva cilindrilor.

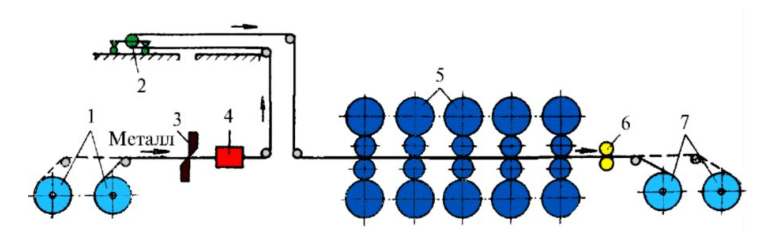

Iată o schemă a laminorului 1420 de laminare fără sfârșit la una dintre uzinele din Japonia (fig. 117). Partea de cap a acestui laminor este un ansamblu tradițional de mașini și mecanisme incluse într-o unitate continuă: un derulator, o mașină de îndreptat, foarfece pentru nivelarea capetelor, o unitate de sudură cu un răzătoare și un dispozitiv de buclat.

Procesul tehnologic se desfășoară în conformitate cu următoarea schemă. Bobinele decapate laminate la cald sunt transportate cu ajutorul unui pod rulant de la partea de ieșire a unității continue de decapare la unitățile de desfacere ale laminorului.

După ce balotul este plasat pe tamburul de derulare, capătul frontal al benzii este îndoit, centrat și introdus în mașina potrivită. Alimentarea balotului într-unul dintre derulatoare și pregătirea capătului frontal al benzii se realizează în timp ce banda este derulată de celălalt derulator.

După tăierea capătului bobinei anterioare și a începutului bobinei următoare, acestea sunt sudate împreună pe o mașină de sudură cap la cap. O condiție obligatorie este grosimea egală a capetelor rolelor, care este controlată de un dispozitiv special.

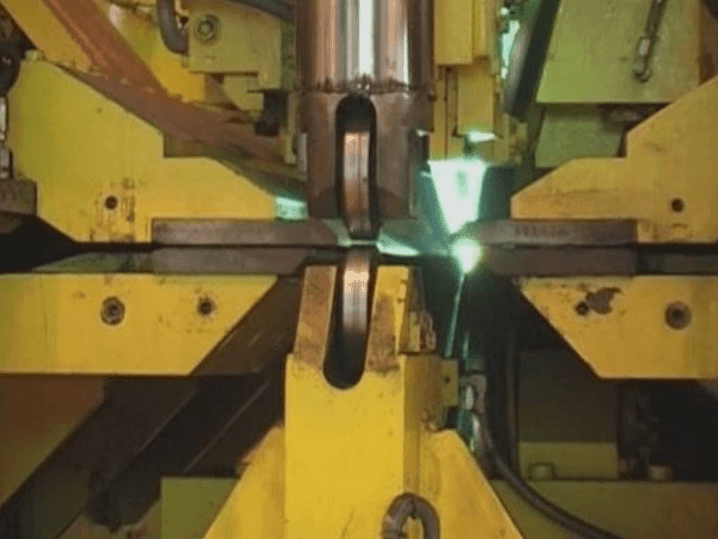

Mașina de sudat cap la cap (fig. 118) este concepută pentru sudarea cap la cap prin topirea capetelor benzilor adiacente fără preîncălzire și asigură procesul de laminare continuă.

Modul de sudare (setarea mașinii) este determinat de calculator. Pentru a identifica îmbinările, în centrul benzii se fac găuri cu un diametru de 20 mm. După sudare, banda este accelerată la 750 m/min și introdusă în acumulatorul de bucle, care este necesar pentru a asigura continuitatea procesului de laminare în timpul sudării capetelor benzii. Acumulatorul cu buclă conține stații de tragere și un sistem de tensionatoare, role de centrare și de susținere pentru a acumula aproximativ 800 de metri de bandă (figura 119).

În timp ce capetele baloților sunt sudate, banda din acumulator este consumată, iar după sudare stocul de bandă din acumulator este refăcut datorită vitezei mai mari de derulare a balotului.

În spatele acumulatorului există role de tensiune, care creează tensiunea din spate. În fața primului stand se află, de asemenea, echipamentul necesar atunci când laminorul este transformat în modul de laminare a bobinelor.

Astfel, laminarea benzilor în standurile de lucru se realizează în mod continuu. Într-un laminor fără sfârșit, viteza de umplere este necesară o singură dată, iar în restul timpului laminarea se realizează la o viteză de lucru constantă. Cu toate acestea, la laminarea cusăturilor, viteza trebuie redusă pentru a evita rupturile. Astfel, numai cusăturile introduc perturbații în stabilitatea procesului.

Laminarea fără sfârșit în laminoarele de benzi late continue

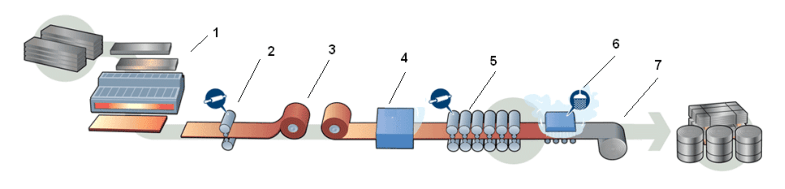

Primul laminor industrial care a introdus laminarea fără sfârșit într-un grup de stații de finisare este SSSGP nr. 3 de la Kawasaki Steel din Chiba. Laminorul, cu o capacitate anuală de 5,4 milioane de tone, a fost pus în funcțiune în mai 1995. Grosimea minimă a benzii laminate la acest laminor este de 0,8 mm pentru oțelul carbon și de 1,5 mm pentru oțelul rezistent la coroziune, iar lățimea maximă este de 1900 mm. Dispunerea echipamentului laminorului este prezentată în Fig. 120.

Laminorul este amplasat lângă atelierul de producție a oțelului pentru a permite laminarea directă a tablelor fierbinți provenite de la CCM. În grupul de standuri de degroșare, subrolul cu grosimea de 30…60 mm este laminat și apoi înfășurat pe PPU, care joacă rolul unui dispozitiv tampon.

PPU are trei moduri de funcționare: bobinare, stocare și derulare. După începerea derulării bobinei stocate în PPU, capătul din față este tăiat cu o foarfecă zburătoare și apoi sudat cu capătul din spate al bobinei anterioare în mașina de sudură, după care bobina este introdusă în secțiunea de finisare a standurilor, care funcționează în modul fără sfârșit.

Aparatul de sudură de tip inducție sudează bobina în mișcare, astfel încât nu este necesară depozitarea benzii în laminor. Între foarfecele zburătoare și aparatul de sudură sunt instalate scuturi pentru a preveni pierderea de căldură de către bandă.

Fiecare dintre cele șapte standuri din grupul de finisare este echipat cu role duble pentru a regla profilul și forma benzii, iar poziția rolelor poate fi reglată în timpul laminării în standurile 5-7. În plus, toate standurile sunt echipate cu dispozitive de presiune hidraulică.

Linia standului de finisare este echipată cu calibre de grosime, calibre de lățime și profilere amplasate între toate standurile, precum și cu control dinamic al mecanismului de presiune hidraulică, dispozitiv anti-curbură pentru rolele de lucru și role de lucru cu unghi de trecere reglabil. Precizia lățimii benzii este îmbunătățită prin utilizarea unei tensiuni mari între role, controlată cu precizie de actuatoare electrice cu timp de răspuns scurt.

Laminarea fără sfârșit în laminoarele secționale

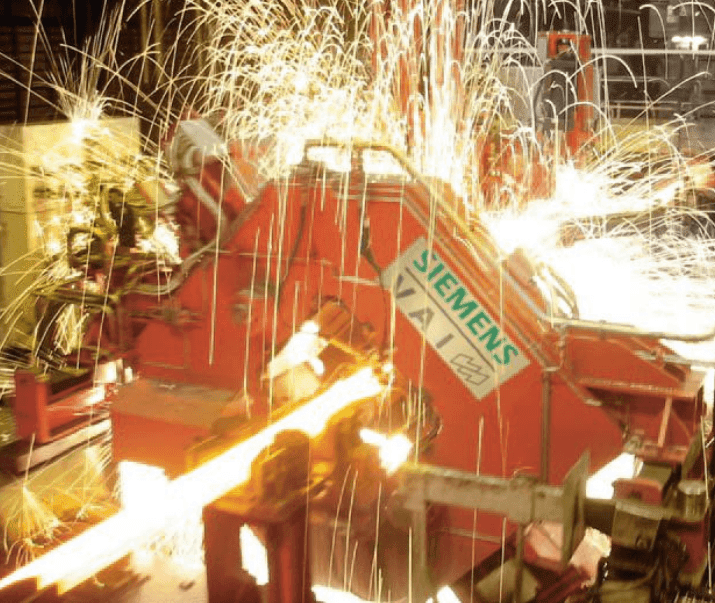

Una dintre opțiunile pentru realizarea laminării fără sfârșit într-un laminor secțional este tehnologia de laminare fără sfârșit (ERT) dezvoltată de Siemens VAI. Cu ajutorul acestei tehnologii, bilele sunt sudate împreună înainte de a intra în primul stand de laminare, crescând astfel randamentul și productivitatea laminorului.

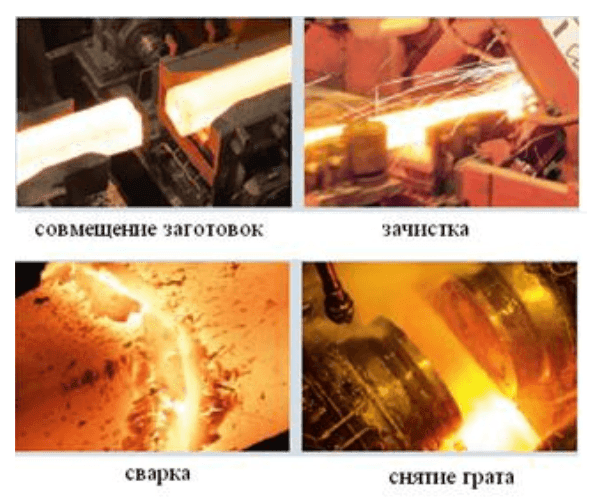

Tehnologia de laminare fără sfârșit este următoarea. Țaglele pătrate, după încălzirea în cuptor, sunt introduse în mașina de sudură (fig. 121), care sudează capetele țaglelor, deplasându-se în fluxul laminorului sincron cu țaglele, ceea ce asigură faptul că nu există pauze în laminor pentru sudură.

Aparatul de sudură utilizează tehnologia de sudare prin fuziune cap la cap, consumă o tensiune joasă la un amperaj ridicat și nu necesită niciun aditiv.

După prinderea ambelor piese, capătul piesei următoare este aliniat cu capătul piesei anterioare, în timp ce sistemul de automatizare controlează distanța corespunzătoare dintre ele și precizia alinierii în timpul sudării. După poziționarea pieselor de prelucrat, capetele acestora sunt curățate și apoi capetele care urmează să fie sudate sunt încălzite la punctul de topire cu ajutorul energiei electrice.

Încălzirea este foarte intensă și rapidă, ceea ce face ca metalul topit să fie forțat să iasă din zona de sudură. După topire, se aplică o forță la ambele capete ale pieselor de prelucrat, care le sudează împreună și împinge metalul topit rămas în afara sudurii, ceea ce duce la formarea de resturi (grindină) de-a lungul liniei de sudură. Sudarea cap la cap prin fuziune este, de asemenea, utilizată pe suprafețe netratate și oxidate, deoarece procesul de flambare împinge toți contaminanții în resturi. Astfel, cordonul de sudură este format numai din metalul billetelor, ceea ce asigură o compoziție chimică uniformă pe toată lungimea produsului laminat finit.

După sudare, unitatea de îndepărtare a resturilor îndepărtează resturile pe orizontală și verticală, precum și curăță colțurile sudurii. Resturile sunt tăiate de ferăstraie cu discuri rotative. Etapele procesului de sudare sunt prezentate în figura 122.

După ieșirea din mașina de sudură, piesa de prelucrat este laminată pe un laminor de profile în mod continuu.

Tehnologia de sudare continuă și de laminare fără sfârșit a lingourilor propusă de Siemens VAI permite

- obținerea unei funcționări mai stabile și mai fiabile a laminorului, cu o viteză de laminare constant ridicată;

- reducerea numărului de găuri de foraj;

- creșterea semnificativă a randamentului de metal finit prin eliminarea procedurii de tăiere a părților de cap și de coadă ale cilindrului;

- reducerea consumului specific de energie;

- creșterea productivității cu până la 10%;

- asigură economii de costuri de ordinul câtorva euro pe tonă de produs finit.

Sursa: Sklyar V. O. Tehnologii inovative și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.