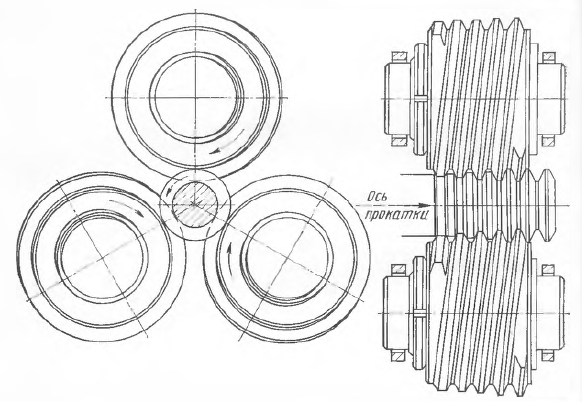

Un laminor este utilizat pentru deformarea unei bare rotunde inițiale prin înșurubarea acesteia într-un spațiu între role format din două sau trei role rotative cu calibre elicoidale. Mișcarea de rotație și de translație a barei se realizează prin rotirea cilindrilor și înclinarea lor în funcție de axa barei. Deformarea barei în acest proces are loc prin schimbarea formei bobinelor de pe role, apropiindu-se treptat de configurația și dimensiunile necesare ale produsului care urmează să fie laminat. Acest procedeu are posibilități largi și s-a dovedit a fi foarte eficient pentru laminarea viermilor, a șuruburilor mari și a altor produse solide cu suprafață elicoidală sau cu aripioare transversale; a corpurilor solide scurte de rotație (bile, role etc.); a diferitelor produse goale (inele, bucșe, tuburi cu aripioare etc.).

Laminarea în calibre de șuruburi, în comparație cu metoda răspândită de laminare a filetului prin laminare încrucișată, prezintă avantajul că piesa de prelucrat nu este prelucrată imediat pe întreaga lungime a filetului, ci într-o secțiune care se deplasează de-a lungul axei piesei de prelucrat (fig. 221). Prin urmare, prin această metodă se pot produce filete cu lungime nelimitată și pas aproape nelimitat, ceea ce nu se poate realiza cu mașinile existente.

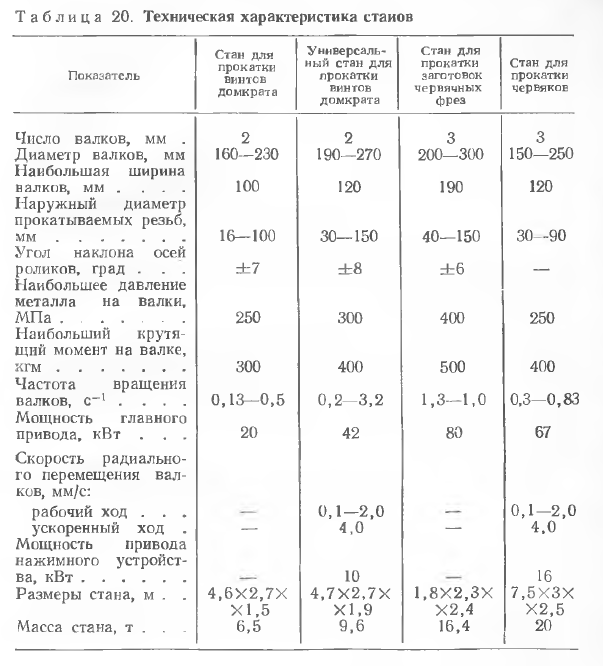

Tabelul 20 prezintă caracteristicile tehnice ale laminoarelor.

În ultimii ani, metoda de laminare în calibre de șuruburi s-a răspândit la fabricarea șuruburilor de cric, a viermilor, a șuruburilor mecanismelor de susținere a minelor, a șuruburilor de rulare pentru mașini-unelte, a rotoarelor compresoarelor cu șurub etc. Metoda de laminare în calibre de șuruburi este utilizată pe scară largă. Laminarea se realizează cu ajutorul a două sau trei role, ale căror axe sunt înclinate în unghi față de axa piesei. În prezent, laminarea șuruburilor lungi cu filet grosier de orice profil a fost stăpânită: șuruburile cu pas de până la 8 mm sunt laminate în stare rece, șuruburile cu pas mai mare — în stare caldă.

Productivitatea laminării filetului este de 0,3-1,2 m/min, care este de 10-20 de ori mai mare decât productivitatea tăierii filetului pe strunguri și mașini de frezat filete. Economia de metal este de 10-15%. Șuruburile produse prin laminare se caracterizează printr-o rezistență mai mare și o duritate mai mare a suprafeței de lucru, ceea ce reprezintă un avantaj semnificativ al acestora, oferind o capacitate portantă și o rezistență la uzură sporite în comparație cu șuruburile produse prin tăiere.

Aplicarea laminării pentru fabricarea șuruburilor este foarte eficientă nu numai în producția de masă și de volum mare, ci și la fabricarea de loturi relativ mici.

Un exemplu este metoda de prelucrare a șuruburilor fără sfârșit dezvoltată de VPIIMetmash. Profilul dintelui este obținut atât de precis încât a fost posibil să se lase loc doar pentru rectificarea ulterioară. Acest lucru permite combinarea proceselor de laminare cu întărirea ulterioară. Ca urmare a aplicării acestei metode de producție a șuruburilor la două fabrici de cutii de viteze, s-a economisit 20 — 25 % din metal, iar productivitatea muncii a crescut de 10 — 12 ori.

Un proces similar de laminare a fost dezvoltat pentru prelucrarea rotoarelor compresoarelor cu șurub. Aplicarea sa reduce consumul de metal cu 35-40% și crește productivitatea muncii de 3-5 ori. Această metodă este utilizată cu succes în Leningrad la uzina „Arsenal”, unde economia anuală de metal este de 1,5 mii de tone.

Conținut

Laminoare elicoidale cu schimbarea poziției axelor cilindrilor

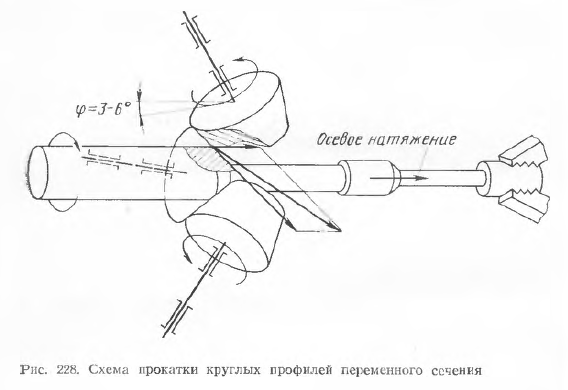

Laminoarele elicoidale cu schimbarea poziției axelor cilindrilor sunt utilizate pentru producția de arbori și axe cu diametru variabil și lungime mare (atunci când raportul dintre lungime și diametru depășește 10-20). Astfel de produse includ, de exemplu, axe în trepte și conice, cum ar fi axele de căruță, arborii de torsiune, semiaxele de mașină, axele fusurilor textile și multe altele. Aceste piese au fost de obicei produse prin prelucrare din produse laminate rotunde obișnuite, precum și din țagle obținute prin forjare sau ștanțare. În prima metodă, până la 35% din metal se pierdea sub formă de așchii, iar un parc mare de mașini de tăiat metale era încărcat cu operațiuni de degroșare neproductive.

În prelucrarea acestor piese, s-a obținut un efect deosebit prin aplicarea metodei originale de laminare elicoidală. Pe baza cercetărilor, a fost posibil să se stabilească condițiile în care cavitățile sau zonele libere observate în procesele convenționale de laminare elicoidală nu apar în zona centrală a piesei. Una dintre aceste condiții este tratarea cu trei discuri sau role conice într-o zonă limitată de-a lungul produsului. Tensionarea axială este aplicată pe lingou pentru a asigura condiții de laminare elicoidală mai favorabile, fără secțiuni libere în miez. Diametrul piesei este modificat în timpul laminării prin alunecarea sau convergența cilindrilor cu ajutorul unor cilindri hidraulici controlați de un sistem special de urmărire (fig. 228).

Procesul de producție a profilelor periodice rotunde pe aceste laminoare cu trei role este eficient în producția majorității bilelor rotunde în locul forjării (osii de mașini, osii de trăsuri etc.). În acest caz, precizia pieselor de prelucrat este crescută și, datorită acestui fapt, se elimină operațiile de degroșare pe mașinile de tăiat metale (arbori de motoare electrice, osii de cărucior, fusuri de fusuri etc.). Acest procedeu permite, de asemenea, raționalizarea producției de piese forjate. Este oportună utilizarea lingourilor laminate ca subroler pentru prese cu manivelă, a căror productivitate crește.

VNIImetmash a dezvoltat o serie de laminoare automate pentru laminarea elicoidală a secțiunilor periodice rotunde cu diametre de la 10 la 220 mm și lungimi de la 700 la 4000 mm (laminoarele 10, 20, 50, 70, 70, 80, 100, 120 și 250). Aceste laminoare pentru laminarea secțiunilor periodice de dimensiuni mici sunt instalate la uzinele de construcții de mașini cu producție de masă, iar laminoarele mari 120 și 250 — la uzinele metalurgice.

Astfel, la uzina metalurgică Dneprovsky există un laminor 120, unde se organizează laminarea secțiunilor periodice și a semifabricatelor pentru 80 de tipuri de piese, cum ar fi arbori de motoare electrice, axe de role pentru tractoare, tije de mașini de găurit etc.

O mare realizare în acest domeniu a fost munca comună a EZTM, VNIImetmash, Dneprovsky Zavod și Ukrgipromez pentru a crea prima fabrică din lume destinată laminării osiilor vagoanelor de cale ferată principală.

Laminorul este o linie automatizată complexă, de la lingoul inițial la axul finit, cu o capacitate de peste 340 de mii de axe pe an. Materialul de plecare este un lingou rotund de osie, care este prelucrat folosind metoda specificată la laminorul elicoidal.

Utilizarea acestei freze asigură economii semnificative de metal de 15-20 de mii de tone pe an datorită reducerii greutății inițiale a lingourilor și a reducerilor pentru finisarea prin strunjire. Îndepărtarea așchiilor în timpul prelucrării este redusă cu 40-60 kg pentru fiecare axă.

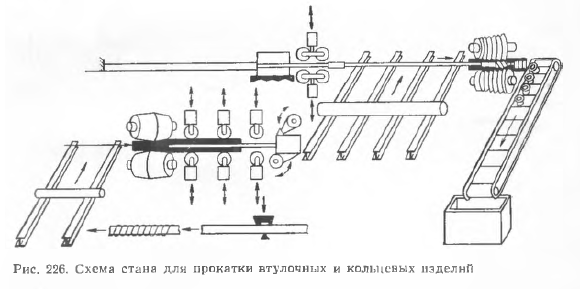

Laminoare pentru laminarea elicoidală a produselor goale în gabarite elicoidale

Aceste laminoare sunt, de asemenea, foarte eficiente. La capătul de linie al unei astfel de laminoare se adaugă o mașină de găurit, adică o moară de găurit cu tăișuri mici (fig. 226).

Astfel de mori sunt exploatate cu succes la uzina de biciclete din Harkov și la prima uzină de prelucrare a gazelor. Prima dintre aceste laminoare laminează butuci pentru butucii roților din spate ale bicicletelor. Metalul inițial pentru laminare este o bară cilindrică încălzită cu un diametru de 60 mm, care este străpunsă de role oblice rotative, transformând-o într-un manșon cu pereți groși. Fără încălzire suplimentară, manșonul este laminat pe un mandrină într-un laminor elicoidal pentru a obține un tub profilat cu o lungime de 2500 mm, care este un grup de țagle circulare conectate prin punți. Acest proces tehnologic se caracterizează printr-o productivitate foarte ridicată, iar ca materie primă se utilizează țagle ieftine, adică produse rotunde lungi obișnuite.

În plus, utilizarea laminării în locul forjării face posibilă apropierea formei și dimensiunilor bilelor de forma și dimensiunile produsului finit, iar continuitatea procesului de laminare face posibilă mecanizarea și automatizarea completă a producției de bile prin mijloace relativ simple. Aplicarea laminării acestor bucșe în locul forjării pe mașini orizontale de forjare reduce consumul de metal în timpul producției fiecărei bucșe de la 1,0 la 0,7 kg, crește productivitatea de la 1 000 la 7 000 de bucșe pe schimb și face posibilă mecanizarea și automatizarea completă a producției de bucșe.

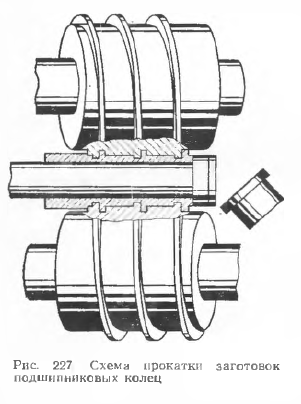

Un proces de laminare similar și proiectarea unui laminor specializat au fost create și stăpânite pentru producția de eboșe de inel pentru rulmenți cu role conice cu un diametru exterior de 60 — 110 mm (Fig. 227). Acest proces, în comparație cu metoda existentă de producție a inelelor din țevi, permite economii de până la 28 % din oțelul aliat și creșterea productivității muncii atât la producția de piese brute, cât și la strunjirea ulterioară a inelelor.

Capacitatea primei fabrici industriale de la primul GPP a fost de 20 de milioane de butuci pe an.

Fabricile de acest tip stăpâneau, de asemenea, producția de țevi cu nervuri transversale fabricate din metale feroase și neferoase și din aliaje speciale. Procesul de laminare a acestor produse a contribuit la organizarea producției de tuburi cu nervuri, care sunt cele mai eficiente din punct de vedere al transferului de căldură și cele mai economice în fabricație. Datorită stăpânirii laminării tuburilor cu nervuri, tuburile din aluminiu au fost utilizate pe scară largă în echipamentele de schimb de căldură, în locul tuburilor din aliaje de cupru-albastru.

În cazul în care tuburile din aluminiu nu pot fi utilizate din cauza condițiilor de exploatare, tuburile cu nervuri bimetalice sunt fabricate din metale diferite: alamă — aluminiu, cupru — aluminiu, oțel — aluminiu (aluminiu pe exterior) etc. Productivitatea laminorului în funcție de dimensiunea și tipurile de tuburi nervurate este de 1,0 — 6,0 m/min. Prețul de cost al țevilor cu nervuri laminate este cu numai 10 — 15 % mai mare decât costul semifabricatelor de țevi netede, iar utilizarea acestora reduce consumul de țevi netede de 1,5 — 2,5 ori în greutate și de 2 — 4 ori pe metru.

De asemenea, se obține un efect deosebit prin utilizarea laminoarelor elicoidale cu calibre elicoidale pentru producția de oțel pentru găurire în spirală. Metoda existentă de producere a acestui oțel prin răsucire nu oferea o precizie suficientă a pasului spiralei, iar obținerea găurii centrale era considerată o problemă nerezolvată.

În acest sens, a fost dezvoltată o tehnologie fundamental nouă de producere a oțelului de găurire, bazată pe aplicarea laminării în calibre elicoidale. Formarea găurii interioare se realizează prin faptul că sistemul de laminare prevede două operațiuni preliminare: străpungerea unui lingou solid într-un manșon și reducerea manșonului pentru a reduce diametrul găurii interioare la cel necesar.

Aplicarea noului oțel de foraj a îmbunătățit condițiile de lucru ale minerilor ca urmare a reducerii prafului din aerul din mine, a reducerii vibrațiilor și a creșterii vitezei de foraj cu 10-15%.

Laminoare pentru laminare în calibre elicoidale

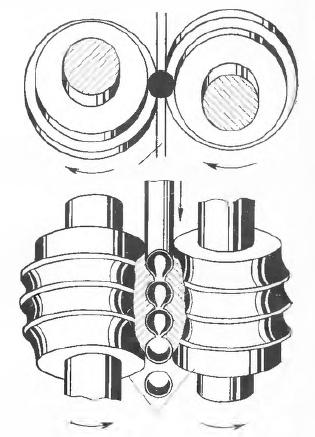

Aceste laminoare pentru laminarea corpurilor de rotație relativ scurte se caracterizează prin faptul că în ultima întoarcere a calibrului ciorchinii sunt făcuți mai înalți, astfel încât istmul dintre produse să fie cât mai mic posibil pentru a separa complet produsul laminat de restul bilei (fig. 222). Acest procedeu de laminare a fost dezvoltat de VNINmetmash la sfârșitul anilor ’40 și a fost utilizat inițial pentru laminarea bilelor cu un diametru de 25-50 mm. În prezent, există laminoare pentru laminarea bilelor cu diametre de 25 — 40; 40 — 80 și 80 — 120 mm.

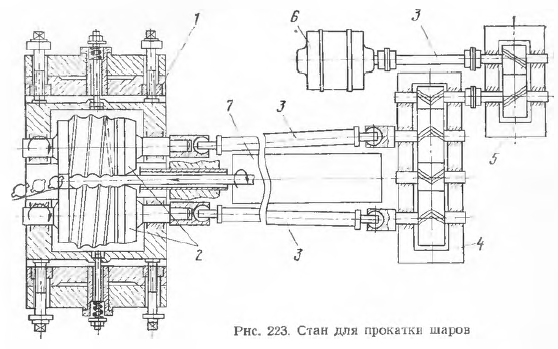

Laminorul (fig. 223) este alcătuit dintr-un stand de lucru 1 cu role 2 cu calibru în formă de șurub, un dispozitiv de acționare a rolelor (fusuri 3, suport pentru angrenaje 4, cutie de viteze 5 și motor electric 6) și o unitate pentru încălzirea prin inducție a lingourilor (neprezentată în figură). Materialul de pornire este format din țagle rotunde cu o lungime de 3 — 5 metri. Bucata următoare, după încălzirea în cuptorul cu inducție pe o grilă înclinată, este rulată în jgheabul de primire 7, situat între cilindrii de antrenare ai fusurilor. În același timp, este pornit automat un împingător, care introduce lingoul cu capătul din față în cilindrii rotativi ai morii.

Designul standului de lucru este similar cu cel al standului convențional de perforare, dar cilindrii au calibre în formă de șurub cu crestături de înălțime variabilă. Pentru fiecare rotație a cilindrilor, o bilă iese pe partea de ieșire; astfel, la o viteză de 1-2,5 s-1, productivitatea morii este de 60-150 de bile pe minut.

În ultimii ani, cererea de bile de oțel, în special pentru morile cu bile, a crescut foarte mult și a ajuns la 0,6 milioane de tone pe an. În prezent, aceasta este pe deplin satisfăcută datorită organizării producției de bile prin metoda menționată mai sus.

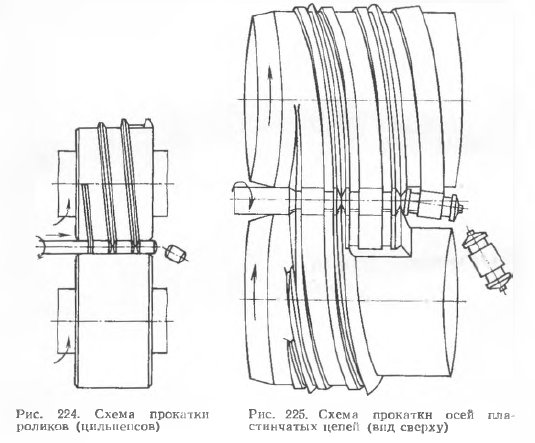

Studiile efectuate au arătat că laminarea elicoidală poate fi aplicată cu succes la modelarea multor alte corpuri de rotație de lungime mică. Ca urmare, a fost stăpânită, în condiții industriale, laminarea rolelor, niturilor, cilpepurilor, reprezentând cilindri cu un diametru de aproximativ 20 mm (fig. 224), utilizați pentru măcinarea fină a cimentului și a axelor pentru lanțuri de plăci. Problema laminării acestor axe s-a pus în legătură cu mecanizarea fermelor zootehnice și cu marea nevoie de lanțuri de plăci pliabile pentru hrănitoare. În acest scop, erau necesare câteva zeci de milioane de axe anual. Pentru a organiza producția acestor osii prin metoda tradițională ar fi fost necesare 160 de strunguri.

Datorită dezvoltării modelării osiilor prin laminare elicoidală (Fig. 225), productivitatea muncii a crescut spectaculos; moara de laminat laminează între 6.000 și 7.000 de osii/oră, în timp ce un strung poate produce aproximativ 150 de osii/oră, adică de aproximativ 40 de ori mai puțin. În plus, odată cu înlocuirea a 160 de strunguri automate cu patru freze, consumul de metal risipit anterior sub formă de așchii a fost redus cu 14 %.