Laminoarele de bile sunt concepute pentru laminarea biletelor pentru laminoare de profile, sârmă, benzi și tuburi. Laminoarele moderne de lingouri de înaltă performanță sunt instalate de obicei în spatele laminoarelor de blooming, pe aceeași axă cu acestea; ele laminează blooms în lingouri cu secțiunea transversală necesară fără încălzire intermediară.

Aceste laminoare pot fi împărțite în următoarele tipuri, în funcție de gama de produse și, în consecință, de compoziția și dispunerea echipamentelor.

- Laminoare care rostogolesc țagle mari: țagle pătrate cu secțiunea transversală cuprinsă între 100×100 și 170×170 mm și țagle plate cu secțiunea transversală cuprinsă între 100×200 și 100×280 mm. Laminoarele moderne de acest tip sunt formate din 6-8 standuri cu role de lucru cu diametrul de 700 mm, care formează un grup continuu.

- Laminoare care produc țagle mari și mici: țagle pătrate cu secțiuni transversale de la 55×55 la 170×170 mm și țagle plate cu secțiuni transversale de la 70×100 la 100×280 mm. În plus, gama de laminoare de acest tip include bile rotunde cu un diametru de 60-130 mm. Aceste laminoare au 10-14 sau mai multe standuri de lucru, instalate de obicei de-a lungul unei axe de laminare și unite în două grupuri continue. Din primul grup, format din 4-8 standuri, se produc țagle mari: țagle pătrate cu o secțiune transversală de la 110×110 la 170×170 mm, țagle plate cu o secțiune transversală de până la 100×280 mm și, în unele laminoare, țagle rotunde cu un diametru de 120×130 mm. Al doilea grup, format de obicei din șase standuri de lucru, produce țagle pătrate cu o secțiune transversală de la 55×55 la 100×100 mm și țagle plate cu o secțiune transversală de până la 70×100 mm.

- Laminoare care rostogolesc țagle rotunde pentru laminoare de țevi cu un diametru de 80-350 mm și țagle pătrate pentru laminoare de profile cu o secțiune transversală cuprinsă între 140×140 și 200×200 mm. Echipamentul principal al acestor laminoare constă dintr-un stand de inversare 900 și mai multe (de obicei trei) standuri neinversoare 700, instalate de-a lungul aceleiași axe de laminare cu standul de inversare la distanțe care exclud laminarea continuă. În ultimii ani, laminoarele de acest tip au început să fie compuse dintr-un singur stand de inversare cu două role 900 și un grup continuu cu patru standuri 750 (două standuri cu role verticale și două cu role orizontale).

- Fabricile care produc, pe lângă țagle pătrate și plate, sutunka pentru laminarea tablei de tablă. Aceste laminoare, pe lângă standurile de lucru cu role orizontale, au standuri cu role verticale pentru sertizarea marginilor laterale ale lingourilor dreptunghiulare și ale țaglelor. Deoarece țaglele plate sunt laminate fără răsucirea benzii între standuri, iar numărul de standuri cu role orizontale este selectat în funcție de condițiile de laminare a țaglelor, lățimea țaglelor dreptunghiulare poate ajunge la 400 mm.

În plus față de tipurile de mai sus de laminoare de lingouri de înaltă performanță, pentru sertizarea lingourilor de oțeluri de calitate sunt utilizate laminoare de lingouri de sertizat cu productivitate relativ scăzută. În acest scop, se folosesc de obicei laminoare liniare cu trei role de 750-800, echipate cu mese de ridicare și basculare.

Laminoarele continue construite înainte de 1945 se caracterizează prin utilizarea de standuri cu două role orizontale și acționare în grup de la motoare electrice cu curent alternativ.

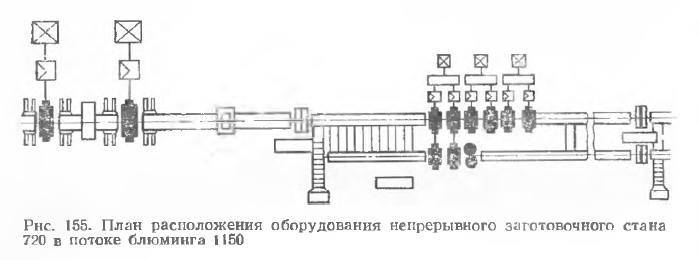

Echipamentul principal al laminorului continuu 720, instalat pe aceeași linie de laminare cu laminorul 1150, constă din șase standuri de lucru cu role orizontale unite într-un grup. Moara este acționată de trei motoare electrice de curent alternativ de 1840 kW fiecare (fig. 155).

Laminorul este proiectat pentru laminarea de lingouri de 120×120 și 210×85 mm din blocuri inițiale de 250×250 mm și de lingouri de 150×150÷200 mm din blocuri de 285×285 mm.

În spatele laminorului sunt instalate două foarfeci cu o forță de până la 9 MN pentru tăierea lingourilor: una pe axa cu laminorul, cealaltă pe linia transportoarelor cu role de ocolire. Pentru a rula metalul la unghiul necesar (de obicei 90 sau 45°), fiecare stand de lucru este echipat cu cilindri de rulare neacționați.

Viteza de laminare în ultimul stand al morii este de 1,46 m/s. Majoritatea laminoarelor moderne construite după 1945 se caracterizează prin instalarea de standuri cu role verticale care alternează cu standuri cu role orizontale și prin acționarea individuală a standurilor de lucru cu motoare de curent continuu. În aceste laminoare, linia de laminare este menținută constantă, iar alinierea calibrelor se realizează prin deplasarea standurilor cu role orizontale în direcție orizontală și a standurilor cu role verticale în direcție verticală. În comparație cu laminoarele cu standuri cu role orizontale și acționare în grup, sistemul de standuri alternante cu acționare individuală prezintă următoarele avantaje principale: reducerea posibilității de formare a defectelor de suprafață atunci când banda este laminată prin răsucire; simplificarea armăturilor și a setării laminorului; posibilitatea de a utiliza mai rațional rolele de lucru în cazul acționării individuale (în timpul reascuțirii nu este necesară alinierea diametrelor calibrelor pe toate standurile liniei de laminare).

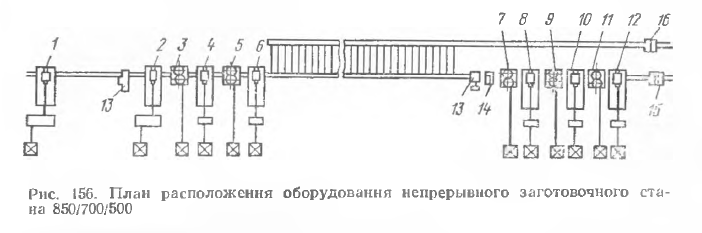

Laminorul modern standard de lingouri continue 850/700/500 este proiectat pentru laminarea lingourilor cu o secțiune transversală cuprinsă între 60×60 și 150×150 mm din blooms 300×300 (Fig. 156). Laminorul este montat pe o axă cu laminorul de blooming 1150. Echipamentul său principal constă din 12 standuri de lucru: 1 și 2 — standuri 850, 3-6 standuri 700 și 7-12 standuri 500. Standurile 850 au o dispunere orizontală a cilindrilor și sunt instalate cu un spațiu mai mare decât lungimea benzii care iese din standul 1. Astfel, banda poate fi rulată liber între aceste standuri de către strungul 13. Standurile 2-6 formează primul grup continuu, iar standurile 7-12 formează al doilea grup continuu. În standurile 700 și 500 se alternează standurile cu dispunerea orizontală și verticală a rolelor.

În prima grupă continuă, billetele de 120×120 și 150×150 mm sunt laminate din blocuri de 300×300 mm. Cea mai mare viteză de laminare în ultimul stand al acestui grup este de 1,5 m/s. De la primul grup de butuci cu secțiunea transversală de 120×120 mm sunt alimentate de un transportor intermediar cu role către al doilea grup continuu de standuri. Bifurcațiile cu alte secțiuni transversale și o parte din bifurcațiile cu secțiunea transversală de 120×120 mm, care nu sunt destinate laminării ulterioare, sunt transferate cu ajutorul transportoarelor la transportoarele cu role ale liniei de ocolire cu foarfecele 16. În fața celui de-al doilea grup continuu de standuri se află un strung 13 și o foarfecă pendulară 14 concepute pentru tăierea capetelor frontale ale cioatelor, în cazul în care acestea prezintă defecte care împiedică laminarea lor în cel de-al doilea grup, sau pentru tăierea părții derulate a benzii în cazul în care aceasta rămâne blocată în standurile de lucru ale celui de-al doilea grup. Mașina de rotunjit este utilizată pentru rotunjirea la 45° a benzii în cazul cilindrilor calibrați conform sistemului romb pătrat. Acest strung, precum și strungul 13, instalat între standurile 850, este îndepărtat de axa de rulare cu ajutorul unui mecanism special în cazurile în care nu este necesară nicio strunjire. Bifurcațiile cu o secțiune transversală de 120×120 mm din al doilea grup sunt sertizate la secțiuni transversale de 100×100, 80×80 și 60×60 mm.

Cea mai mare viteză de rulare în al doilea grup este de 5,2 m/s. Banda care iese din al doilea grup de standuri este tăiată în lungimi măsurate de foarfecele zburătoare electrice 15.

Taloanele tăiate sunt colectate în pachete cu ajutorul unor transportoare cu role oblice și transportate la răcitoare.

Bifurcațiile care nu au fost laminate în al doilea grup de standuri sunt alimentate de un transportor cu role de ocolire către foarfecele 16, unde sunt tăiate în lungimi de 4-12 metri.

Automatizarea laminorului

În laminoarele continue de țagle, țaglele sunt laminate simultan în toate sau în mai multe standuri. Prin urmare, pentru aceste fabrici este foarte important să se adapteze cu precizie vitezele de laminare în fiecare stand în funcție de desenul metalic.

În vechile laminoare se foloseau standuri de antrenare în grup cu motoare sincrone, în laminoarele continue moderne se folosesc standuri de antrenare individuale cu motoare de curent continuu. Instalarea de motoare de curent continuu permite reglarea automată a vitezei de laminare în fiecare stand al morii. Acest lucru asigură faptul că al doilea volum de metal care trece prin fiecare stand rămâne constant.

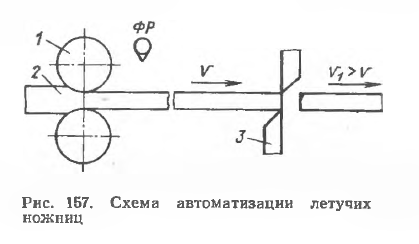

Fig. 157 prezintă schema de automatizare a foarfecelor volante. La ieșirea din ultimul stand 1, banda 2 este tăiată în bucăți de către foarfecele volante 3. Acționarea foarfecelui zburător este pornită automat prin impulsul unei fotocelule FR sau al unui comutator cu steag instalat la o anumită distanță în fața foarfecelui (în funcție de lungimea semifabricatelor care urmează să fie tăiate). La ieșirea din ultimul stativ, capătul din față al piesei de prelucrat aprinde fotocelula (sau pornește întrerupătorul cu steag), care dă un impuls de pornire a mecanismului de acționare a foarfecei. Atunci când capătul din spate al piesei de prelucrat părăsește câmpul fotocelulei, fotocelula oprește motorul și foarfecele se oprește.

În scopul tăierii neîntrerupte a țaglelor și al reducerii coeficienților de consum de metal, în prezent se utilizează sisteme cu dispozitive de calcul similare și sisteme cu mașini electronice de calcul digital pentru controlul tăierii pe foarfeci volante.