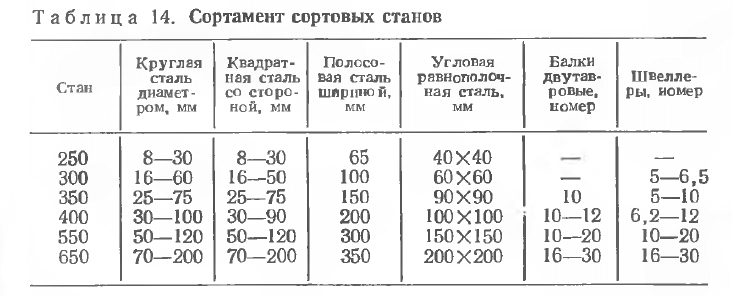

Secțiunile lungi sunt un tip de masă de produse laminate. Oțelul lung este împărțit în secțiuni grosiere, medii și fine. În consecință, laminoarele sunt împărțite în laminoare cu secțiuni mari, medii și mici. Tabelul 14 prezintă gama de secțiuni a laminoarelor de secțiuni.

Conținut

- Material sursă

- Dispozitive de încălzire

- Laminorul de secțiuni

- Laminarea oțelului de mare viteză

- Laminarea oțelului pentru scule

- Laminarea oțelurilor și aliajelor cu rezistență ohmică ridicată

- Laminarea oțelului pentru transformatoare și dynamo

- Laminarea oțelului rezistent la coroziune crom-nichel

- Laminarea oțelului pentru rulmenți cu bile

Material sursă

Materialul de plecare în laminoarele secționale este reprezentat de blocuri și tancuri de diferite secțiuni transversale și lungimi. Dimensiunea și greutatea materialului de plecare depind de dimensiunea produsului final și de echipamentul de laminare. Cu cât este mai lung cilindrul finit, cu atât este mai lung timpul de laminare, cu atât este mai mare productivitatea laminorului și cu atât sunt mai mici pierderile de metal datorate tăierii. Pe măsură ce lungimea cilindrilor crește, procesul de laminare devine mai stabil, dimensiunile profilului mai precise și proprietățile produsului finit mai omogene. Prin urmare, este mai favorabil din toate punctele de vedere să se utilizeze blocuri și țagle de masă mare. Lungimea rulourilor finite depinde de lungimea patului de răcire, de dimensiunea cuptoarelor de încălzire, de distanța dintre standul de finisare al laminorului și foarfece sau ferăstraie.

La uzinele metalurgice, dimensiunile blocurilor și ale butucilor pentru laminarea oțelului lung sunt următoarele: blocuri — până la 300×300 mm și 6 m lungime, butuci — de la 80×80 la 170×170 mm și până la 12 m lungime. Dimensiunile tipice ale biletelor din laminoarele moderne de sârmă sunt de 60×60÷80×80 mm, cu o lungime de până la 12 m. Numărul de dimensiuni tipice ale biletelor din laminoarele de profile și de sârmă din uzinele naționale este mic (de obicei nu mai mult de două sau trei), ceea ce contribuie la uniformitatea echipamentelor, universalitatea calibrărilor și facilitarea procesului de laminare în ansamblu.

Dispozitive de încălzire

Cuptoarele metodice recuperative sunt utilizate la fabricile de profile pentru încălzirea lingourilor, funcționând cu un amestec de gaze de furnal și de cocserie cu o valoare calorică de 8,4 MJ/m 3 . Gazul natural este, de asemenea, utilizat drept combustibil. Cuptoarele sunt echipate cu recuperatoare ceramice pentru încălzirea aerului până la 400-600 °C și recuperatoare cu tuburi metalice pentru încălzirea amestecului de gaze până la aproximativ 300 °C. Cuptoarele au o capacitate de până la 200 de tone pe oră.

Cuptoarele de încălzire utilizate sunt cuptoare de alimentare finală și laterală cu descărcare a lingourilor. Lățimea de alimentare cu alimentare finală și descărcare este de până la 7 metri, în conformitate cu lungimile obișnuite ale lingourilor de până la 6 metri. Astfel de cuptoare sunt utilizate pentru încălzirea țaglelor cu secțiunea transversală mai mare de 100×100 mm și sunt echipate cu transportoare cu role de încărcare, împingătoare. În cuptoarele cu aterizare laterală și livrare, cu o lățime a focarului de 13 m, sunt încălzite bile de până la 12 m lungime, cu o secțiune transversală mai mică de 100×100 mm. Taloanele sunt introduse în cuptor printr-o fereastră laterală cu ajutorul unui cărucior sau al unor role retractabile și sunt evacuate din cuptor cu ajutorul unui ejector. Taloanele sunt împinse de-a lungul cuptorului de către împingătoare.

Recent, atât în URSS, cât și în străinătate, pentru încălzirea metalului au început să se utilizeze cuptoare cu vatră decalată. Billetele din aceste cuptoare nu sunt în contact unele cu altele, astfel încât defectele externe sunt excluse, iar încălzirea este mult mai rapidă și mai uniformă decât în cuptoarele cu împingătoare. În același timp, acestea sunt mai puțin expuse la temperaturi ridicate, reducându-se astfel carbonizarea și decarburarea metalului.

Laminorul de secțiuni

La laminarea oricărui profil în conformitate cu schema adoptată la moară, este necesar să se asigure un proces tehnologic de laminare stabil, conformitatea preciziei dimensionale cu condițiile specificate folosind domeniul toleranțelor minus conform GOST, cu livrarea secțiunilor laminate în funcție de greutatea teoretică.

Stabilitatea procesului de laminare este caracterizată de constanța dimensiunilor profilului în timpul laminării. Schema optimă de laminare prevede reglarea ușoară a laminorului pentru a obține acest program de mare precizie. În același timp, armătura cilindrilor trebuie să fie, de asemenea, cât mai simplă și interschimbabilă posibil. Aceste cerințe sunt determinate de calibrarea secțiunilor și a cilindrilor, care determină optimitatea schemei de laminare. Schema de laminare pentru grupuri de secțiuni sau tipuri de secțiuni individuale incluse în gama de produse a laminorului se bazează, de asemenea, pe simplificarea maximă a întreținerii laminorului.

Producția de produse lungi se caracterizează prin extinderea gamei de produse și îmbunătățirea calității produselor. Fabricile de produse lungi sunt clasificate în funcție de următoarele caracteristici: diametrul cilindrilor de laminare ai standului de finisare, dispunerea standului, gama de secțiuni laminate, specificațiile fabricii, principiul procesului de laminare.

În funcție de dispunerea standurilor, laminoarele sunt subdivizate în laminoare liniare, utilizate de obicei atunci când nu există suficient spațiu pentru amplasarea lor; cu o dispunere secvențială a standurilor pe mai multe linii paralele; cu o dispunere secvențială a standurilor pe o singură linie.

Laminoarele sunt împărțite în laminoare libere și laminoare continue. Laminoarele cu laminare liberă sunt cele în care banda este laminată într-o singură stație în timpul procesului de laminare, în timp ce două benzi pot fi laminate simultan într-o stație, de exemplu, în stațiile de degroșare cu trei role ale laminoarelor cu secțiune mare și ale laminoarelor cu șine și grinzi.

Laminoarele continue sunt laminoare în care, atunci când standurile sunt dispuse în succesiune, banda se află simultan în mai multe standuri (cel puțin două standuri) în timpul procesului de laminare. În laminoarele continue moderne sunt prevăzute motoare electrice individuale, a căror prezență simplifică reglarea laminorului datorită posibilității de a modifica constanta prin variația vitezei cilindrilor în orice caz. Acest lucru conduce la reducerea numărului de cilindri.

Pentru clasificarea laminoarelor secționale, se acceptă în mod convențional profilele de oțel rotunde și pătrate, iar apoi, în funcție de aria secțiunii transversale, se acceptă alte profile, printre care pot fi și cele profilate.

Laminarea oțelului de mare viteză

HSS este turnat în lingouri care cântăresc 100-1000 kg. Încălzirea lingourilor și a lingourilor de oțel rapid din cauza conductivității termice scăzute, de aproape trei ori mai mică decât cea a fierului, și a sensibilității la fisurare se efectuează cu destulă atenție, în special dacă metalul nu a fost recopt înainte de încălzire. Durata încălzirii trebuie să fie suficientă pentru a asigura încălzirea uniformă și completă a lingourilor și a bilelor.

Plasticitatea oțelului de mare viteză crește odată cu creșterea temperaturii, care nu trebuie să depășească 1200-1230 ° C în timpul încălzirii. La temperaturi mai ridicate are loc topirea limitelor granulelor. Temperatura la sfârșitul laminării nu trebuie să fie mai mică de 900 ° C.

La majoritatea uzinelor, laminarea este supusă lingourilor cu masă relativ mică (200-400 kg). Pe măsură ce masa lor crește, laminarea devine mai complicată. Deformarea lingourilor de oțel de mare viteză din lingouri cu greutatea de 200 kg se face prin calibrare, care constă în șase calibre box, douăsprezece rotunde și două pătrate. O astfel de combinație de calibre, precum și utilizarea încălzirii intermediare permit obținerea unui lingou din oțel de mare viteză fără rupturi de suprafață.

Ecartamentele rotunde sunt raționale în cazul laminării oțelului cu plasticitate redusă, deoarece utilizarea lor reduce pericolul de rupturi de suprafață. În același timp, laminarea lingourilor numai în gabarite rotunde poate duce la apariția unor fisuri interne, ca în cazul forjării. Combinarea calibrelor box cu calibrele rotunde rezolvă în cel mai bun mod problema obținerii unui lingou fără vicii.

Lingourile HSS sunt laminate în una sau două reîncălziri, a doua — după a opta reîncălzire. Laminarea se realizează la o viteză de 1,0-1,5 m / s. La viteză mare de laminare, prinderea este dificilă, în special la primele calibre.

Laminarea secțiunilor lungi (rotunde, pătrate, dreptunghiulare) de diferite dimensiuni se realizează pe laminoare cu secțiune medie, mică și cu sârmă. Este laminat un lingou cu o secțiune transversală de 80×80 sau 50×50 mm care cântărește 60 kg. Din cauza creșterii vizibile a rezistenței la deformare și a scăderii ductilității oțelului de mare viteză atunci când temperatura scade, laminarea în toate etapele trebuie efectuată la temperatura maximă. Temperatura la sfârșitul laminării nu trebuie să fie mai mică de 900 ° C. La laminarea lingourilor pătrate de dimensiuni mici 40×40 mm după tăierea în bucăți supuse încălzirii intermediare. În acest sens, laminoarele concepute pentru laminarea oțelurilor înalt aliate sunt echipate cu cuptoare pentru încălzirea semitrolului.

Laminarea unui lingou cu o secțiune transversală de 80 × 80 mm într-un pătrat cu o latură de 40 mm se efectuează la o viteză care nu depășește 3,0 m/s. Pe măsură ce secțiunea transversală scade, condițiile de prindere se îmbunătățesc, ceea ce face posibilă creșterea vitezei de laminare. Producția de sârmă laminată din oțeluri rapide se realizează la o viteză destul de mare de rotație a cilindrilor.

Răcirea oțelului de mare viteză după laminare este o operațiune importantă a procesului tehnologic: răcirea rapidă face ca oțelul să fie predispus la formarea fisurilor de întărire (la rece). Prin urmare, acesta este supus răcirii lente sau recoacerii izoterme. Răcirea lentă a calităților fine și a sârmei laminate se realizează în termostate, puțuri sau cuptoare.

Laminarea oțelului pentru scule

Clasele de oțel X12, X12M, precum și oțelurile rapide, aparțin clasei de ledeburită. Eutecticul ledeburitic al acestui oțel se topește la temperaturi scăzute (aproximativ 1200 ° C), iar în oțelul de mare viteză la temperaturi de peste 1300 ° C. În timpul laminării, eutecticul de ledeburit se descompune; în același timp, carburile de ledeburit se comportă ca incluziuni străine, formând o structură de șir. Din acest motiv, temperatura de încălzire nu trebuie să depășească 1140-1160 °C; temperatura finală de laminare nu trebuie să fie mai mică de 850 °C.

Lingourile de oțel pentru scule cu conținut ridicat de crom sunt forjate, deși este posibilă și laminarea. Lingourile pentru produse lungi sunt deformate conform aceluiași regim ca oțelurile rapide.

Oțelurile instrumentale cu conținut ridicat de crom sunt predispuse la formarea fisurilor de călire, astfel încât acestea trebuie supuse unei răciri lente după laminare și forjare, în aceleași regimuri ca oțelurile rapide.

Oțelul CVG este utilizat pentru fabricarea calibrelor de măsurare și a altor unelte de precizie, deoarece are proprietatea de a-și schimba puțin dimensiunile după tratamentul termic. De asemenea, este utilizat pentru fabricarea sculelor lungi. Acest oțel este sensibil la tensiunile care apar în timpul încălzirii, care, prin urmare, trebuie să fie efectuată destul de lent. Acest lucru este valabil și pentru rata de răcire, care trebuie încetinită pentru a evita fisurarea.

Din cauza conținutului ridicat de carbon, temperatura de încălzire a acestui oțel trebuie să fie suficient de scăzută: oțelul este predispus la formarea lichidului de carbură și a ochiurilor de carbură (cementită). Pentru a preveni formarea ochiurilor de cementită, temperatura la sfârșitul laminării trebuie menținută la un nivel cât mai scăzut posibil, cu o răcire rapidă obligatorie până la 650 °C.

Laminarea oțelurilor și aliajelor cu rezistență ohmică ridicată

Toate tipurile de dispozitive de încălzire, elemente și cuptoare necesită aliaje cu rezistență ohmică ridicată și rezistență termică la 1000-1400 °C.

După compoziția chimică, oțelurile (aliajele) cu rezistență ohmică ridicată se împart în două grupe: nicheluri care conțin 55-80 % N1 și 15-25 % Cr; aliaje de cromaluminiu care conțin până la 7 % Al.

Aliajele de cromaluminiu sunt mult mai ieftine decât nichelele, nu conțin nichel și, la un anumit conținut de crom și aluminiu, au o rezistență ohmică și o rezistență termică mai ridicate. Temperatura de funcționare admisă pentru oțelul de clasa 1Х25ЮА ajunge până la 1350 °С. Oțelurile crom-aluminiu sunt predispuse la formarea unei structuri cristaline mari. În funcție de condițiile de răcire după turnare, structura oțelului poate fi foarte diferită — de la transcristalină pronunțată brusc la echilibru cristalin mare; poate fi mixtă.

Oțelurile deformate sunt predispuse la creșterea excesivă a granulelor. Aliajele 1X25YUA și 1X17YUA au o fragilitate foarte mare în stare rece, practic la toate dimensiunile.

Datorită temperaturii scăzute de început a recristalizării, aliajele de crom-aluminiu au o rezistență relativ scăzută la deformare. Ele sunt predispuse la lărgiri mari. Lingourile sunt produse din lingouri care cântăresc 1 tonă prin forjare sau laminare. În unele cazuri, țaglele prezintă rupturi individuale, așa că încercați să obțineți o țagle rotundă pentru a o putea jupui pentru a elimina vicii de suprafață. Laminarea lingourilor în tije se efectuează în conformitate cu procedurile obișnuite de calibrare a laminelor de oțel de calitate.

Laminarea oțelului pentru transformatoare și dynamo

Oțelul pentru transformatoare și dinamuri este produs sub formă de foi cu o grosime cuprinsă între 0,2 și 2,0 mm. Lățimile tablelor sunt de 700, 750 și 1000 mm, iar lungimile sunt de 1500 și 2000 mm. Oțelul dinamo este utilizat pentru motoare și generatoare electrice, iar oțelul pentru transformatoare este utilizat pentru transformatoare de putere și de măsurare și pentru echipamente radio. Oțelul specificat funcționează în condiții de remagnetizare cu curent alternativ și trebuie să aibă o magnetizare ușoară și bună, adică o forță coercitivă (de retenție) scăzută și o permeabilitate magnetică inițială bună. Proprietățile oțelului pentru transformatoare depind de conținutul său de carbon, precum și de structura oțelului.

Proprietățile oțelului sunt cu atât mai mari cu cât conține mai puțin carbon și impurități și cu cât structura sa este mai grosieră. Aceste două caracteristici determină tehnologia de prelucrare la cald a oțelului pentru transformatoare. Ductilitatea oțelului depinde de conținutul de siliciu; aceasta scade odată cu creșterea conținutului de siliciu. Coeficientul mediu de deformare longitudinală la laminarea lingourilor în benzi de 8×260 mm este de 1,35. Laminarea cu o astfel de compresie este posibilă datorită încălzirii lingourilor la temperaturi ridicate: pentru oțelul de transformator până la 1300 °C, pentru oțelul de dinam până la 1280 °C. Durata de încălzire a lingourilor este de 4,5-6 ore. Laminarea tablelor de oțel pentru transformatoare și dynamo se realizează la laminoare cu două role, pe role din fontă albită.

Laminarea tablelor cu grosimea de 0,35 și 0,5 mm se realizează în trei trepte.

Încălzirea oțelului pentru transformatoare sutunka atunci când foile de laminare sunt conduse la o temperatură de 1240-1260 ° C, care nu este utilizată la laminarea foilor subțiri din alte oțeluri, inclusiv dinamo. O astfel de încălzire ridicată urmărește două scopuri: arderea carbonului și obținerea structurii cu granulație grosieră, care are un efect pozitiv asupra proprietăților oțelului.

Temperatura de la sfârșitul laminării tablelor de oțel pentru transformatoare nu trebuie să fie mai mică de 800-900 ° C. Proprietățile acestui oțel sunt cu atât mai bune cu cât temperatura finală de laminare este mai ridicată.

După laminare, tablele de oțel pentru transformatoare sunt recoapte la 800-900 °C. Acest lucru elimină și mai mult carbonul din oțel, reduce nituirea și mărește dimensiunea granulelor oțelului. Toate acestea îi îmbunătățesc proprietățile magnetice.

În ultimii ani, foile de oțel pentru transformatoare au început să fie produse pe laminoare continue.

De asemenea, se produce oțel pentru transformatoare laminat la rece, care, ca urmare a unui tratament special, este obținut cu proprietăți magnetice foarte ridicate de-a lungul direcției de laminare. Cele mai bune proprietăți sunt obținute în oțelul texturat cu o anumită orientare a axelor cristalografice.

Oțelul pentru transformatoare are proprietăți plastice diferite în timpul laminării la rece, care depind de conținutul său de siliciu. Dacă conținutul de siliciu este ridicat, oțelul pentru transformatoare nu poate fi laminat la temperatura camerei, deoarece este fragil.

Laminarea oțelului rezistent la coroziune crom-nichel

Oțelurile rezistente la coroziune din crom-nichel au unele particularități, care într-o formă sau alta afectează procesul tehnologic de fabricare a acestora.

- Oțelul rezistent la coroziune crom-nichel are o conductivitate termică redusă, de aproximativ 3-3,5 ori mai mică decât cea a oțelului carbon. Conductivitatea termică redusă necesită o durată mai lungă de încălzire a acestui oțel înainte de laminare, oțelul nu este sensibil la tensiunile termice apărute în timpul încălzirii, în legătură cu care nu formează fisuri chiar și la rate ridicate de încălzire.

- Oțelul 07X18H9T are o rezistență sporită la deformare, care crește odată cu creșterea conținutului de crom și nichel. Rezistența la deformare a oțelului austenitic rezistent la coroziune este de aproximativ 1,5-2,0 ori mai mare decât rezistența la deformare a oțelului carbon în condiții comparabile. Pe măsură ce temperatura de laminare scade, diferența relativă dintre rezistența la deformare a oțelului austenitic rezistent la coroziune și a oțelului carbon crește semnificativ. Acest lucru se explică prin faptul că primul tinde să se întărească începând cu temperaturi suficient de ridicate, deoarece procesul de recristalizare la aceste temperaturi are loc la o rată scăzută.

- Oțelul austenitic se caracterizează printr-o lărgire mare, care este de 1,2-1,5 ori mai mare decât cea a oțelului carbon în condiții comparabile. Această circumstanță este deosebit de importantă la laminarea secțiunilor lungi.

- În funcție de conținutul de crom, nichel și alte elemente, o fază de ferită se găsește în cea mai mare parte a austenitei din oțelurile rezistente la coroziune cu crom-nichel. Structura bifazică afectează într-o anumită măsură proprietățile plastice ale oțelului. Experiența a arătat că structura bifazică a oțelurilor 07Х18Н9Т, Х23Н23 și Х23Н18 are un efect relativ redus asupra proprietăților plastice ale acestora în condiții de laminare a profilelor de oțel, dar reduce foarte puternic proprietățile plastice ale oțelului în condiții de producție a țevilor pe laminoare perforatoare, unde condițiile de deformare sunt mai severe.

- Plasticitatea oțelului rezistent la coroziune depinde foarte mult de calitatea lingourilor. Practica arată că oțelul de aceeași calitate, în special cel mai răspândit oțel 1Х18Н9Т, are proprietăți plastice diferite în funcție de calitatea lingourilor (metoda de topire și dezoxidare a acestora, puritatea materialelor de încărcare utilizate etc.). Plasticitatea oțelului crește odată cu creșterea temperaturii de încălzire. Astfel, încălzirea oțelului 07X18N9T poate fi efectuată până la 1230 ° C. Pentru laminarea secțiunilor lungi este acceptată încălzirea lingourilor de oțel 07X18N9T până la 1210-1220 ° C.

Lingourile mari sunt laminate pe mașini de înflorit și de tăiat. Lingourile mari sunt introduse în gropi de încălzire în stare fierbinte. Laminarea se realizează la compresie redusă. Numărul de sărituri, comparativ cu deformarea oțelului obișnuit, este crescut cu 30-50%, ceea ce se datorează în principal rezistenței ridicate la deformare a acestui oțel.

Plăcile din oțel rezistent la coroziune sunt bine curățate pe toate cele patru laturi. Este inadmisibil să se lase defecte pe marginile laterale, deoarece în timpul laminării aceasta duce la formarea unei margini rupte pe bandă. Laminarea cu succes a unui astfel de oțel este posibilă dacă se menține intervalul de temperatură corect. La laminarea la temperaturi relativ scăzute, după cum s-a menționat deja, rezistența la deformare a oțelului rezistent la coroziune crește semnificativ. Acest lucru complică foarte mult procesul de deformare și conduce la un număr semnificativ de subrulaje. Temperatura de la sfârșitul laminării trebuie să fie de aproximativ 950-1000 ° C. Pentru a asigura o temperatură atât de ridicată, plăcile sunt încălzite la 1240-1260 ° C și realizează încălzirea lor uniformă.

Pentru a păstra căldura benzii, este recomandabil să se efectueze laminarea cu o compresie mai mare, o răcire mai puțin intensivă a cilindrilor, să se aplice viteze de laminare mai mari.

La laminarea continuă a oțelului rezistent la coroziune, starea capătului frontal al benzii, care tinde să se îndoaie în sus cu atât mai mult cu cât temperatura de laminare este mai scăzută, are un efect foarte semnificativ asupra procesului. Îndoirea capătului frontal complică deformarea, conduce la un număr mare de rulouri inferioare și, în unele cazuri, chiar la blocarea rulourilor. Prin urmare, trebuie create condiții în care îndoirea capătului frontal al benzii să fie neglijabilă.

Suprafața tablelor de oțel inoxidabil este deosebit de pretențioasă și, prin urmare, trebuie respectate anumite condiții în toate etapele procesului de fabricație pentru a se asigura obținerea suprafeței dorite.

Bobinele sau tablele laminate la cald sunt decapate și apoi trimise pentru laminare la rece. Laminarea la rece se realizează pe laminoare continue cu un singur cilindru, patru cilindri sau trei cilindri.

Laminarea oțelului pentru rulmenți cu bile

Oțelul pentru rulmenți cu bile se caracterizează prin proprietăți plastice ridicate și rezistență scăzută la deformare, ceea ce îi permite să fie laminat la forțe de compresie relativ ridicate.

Oțelul pentru rulmenți cu bile este turnat în lingouri cu o greutate de 2,5-4,5 tone, în conformitate cu GOST 801-73. Se utilizează atât lingouri reci, cât și lingouri calde. La încălzirea lingourilor reci de greutate mică este permisă plantarea lor la temperatura cuptorului de 700-750 °С. La încălzirea lingourilor mari la viteză mare, este posibilă formarea de fisuri transversale, care se deschid sub formă de „păsărele” în timpul laminării. În lingourile de oțel pentru rulmenți cu bile există aglomerări de carburi, care se transformă în linii de carburi în produsele laminate finite, întinse de-a lungul direcției de laminare. Prezența liniilor de carbură (lichidare de carbură) în rulmenții cu bile terminați duce la o deteriorare a durabilității acestora. Cu cât încălzirea la temperaturi de 1100- 1200 °C este mai lungă, cu atât scorul de carbură este mai mic. Prin urmare, pentru a reduce lichidarea carburilor, lingourile de oțel pentru rulmenți cu bile sunt încălzite la 1200 °C. Deoarece încălzirea prelungită și sfârșitul laminării la temperaturi ridicate duc la decarburare și la ochiuri de ciment, numai lingourile sunt supuse încălzirii ridicate și prelungite. De regulă, lingoul este încălzit la o temperatură care nu depășește 1100 °C.

Oțelul pentru rulmenți cu bile este produs sub formă de profile rotunde laminate la cald și trase la rece, de diferite diametre. Barele de oțel trase la rece cu un diametru de 8-25 mm sunt forjate la rece pe mașini de forjare. Acestea sunt utilizate pentru a produce bile și role. Barele de oțel laminate la cald cu un diametru de 20-50 mm sunt pre-turnate pe mașini speciale de debavurat, după care sunt trimise la mașini automate pentru producția de inele de rulmenți.

Cerințe ridicate sunt impuse suprafeței oțelului pentru rulmenți cu bile utilizat pentru producția de bare trase la rece. Calibrările pe care este laminat oțelul convențional nu pot fi utilizate pentru a produce o bară laminată de înaltă calitate. Din acest motiv, oțelul pentru rulmenți cu bile este laminat folosind sistemul rotund-oval, care face posibilă producerea de bare trase la rece care sunt nu numai lipsite de defecte grosolane cauzate de diverse motive, ci și de pliurile și ridurile care se formează pe metal atunci când este laminat folosind sistemul pătrat-oval.

Pentru a evita formarea flocenelor, oțelul pentru rulmenți cu bile este răcit lent într-un regim special de răcire. Produsele mici fabricate din acest oțel pot fi răcite în aer fără riscul formării de flocoane. Defectele de suprafață sunt îndepărtate cu ciocane pneumatice și o mașină de șlefuit. Numai piesele încălzite la 350 °C pot fi supuse tăierii la foc.

Oțelul pentru rulmenți cu bile trebuie să fie foarte curat în ceea ce privește incluziunile nemetalice, care includ oxizi, sulfuri și carburi.

Oțelurile aliate pentru scule au o serie de proprietăți importante care le fac potrivite pentru producția de diferite tipuri de scule. Calitățile de oțel cu tăiere rapidă (P18, P9 etc.) sunt utilizate pentru a produce freze, freze de frezat și alte unelte pentru debavurarea materialelor dure pe mașini puternice. Oțelul XVG este utilizat pentru fabricarea calibrelor de măsurare, oțelul ZXV8 este utilizat pentru fabricarea matrițelor pentru ștanțare la cald, oțelul 9XC este utilizat pentru dălți, oțelul X12, X12M este utilizat pentru planșete etc. Conținutul ridicat de elemente speciale, care conferă oțelului pentru scule aliat proprietăți speciale ridicate, complică în același timp tehnologia de prelucrare a acestuia.