Ideea de a împărți lingoul în mai multe părți în timpul laminării a pornit de la nevoia de a crește productivitatea laminoarelor. Această tehnologie poate fi realizată în laminoarele cu secțiunea continuă și în laminoarele de sârmă.

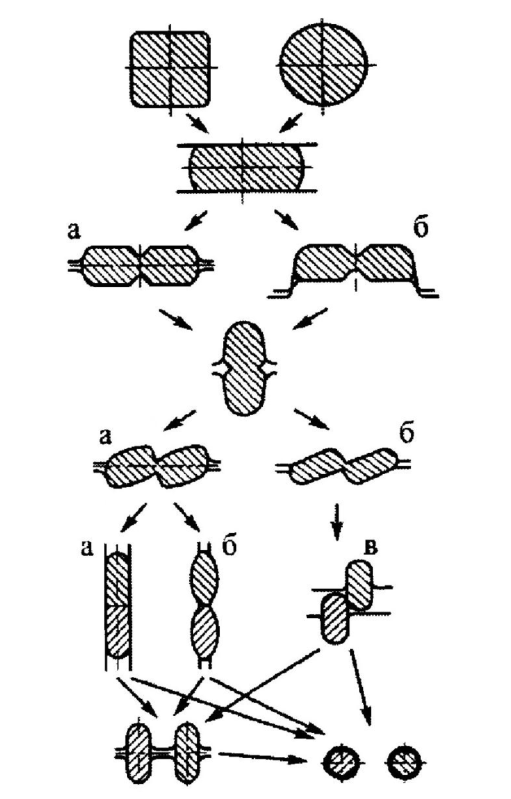

Conform acestei scheme, în primele standuri, lingoul este laminat în sisteme convenționale de ecartament, apoi se formează un rulou format din mai multe părți, care sunt separate cu ajutorul unui dispozitiv special sau prin rupere controlată, iar părțile obținute sunt laminate separat în mai multe fire până la obținerea profilului finit. Butucul poate fi împărțit în 2…5 părți. Spre deosebire de laminarea cu mai multe toroane, în care fiecare toron este laminat într-un grup separat de standuri, această tehnologie nu necesită o creștere mare a numărului de echipamente de laminare datorită faptului că toroanele divizate sunt laminate într-o singură linie.

În prezent, au fost dezvoltate două tehnologii, care diferă în ceea ce privește modul în care este separată rola:

- Tehnologia laminării în fante, care presupune separarea într-un dispozitiv special de separare prin forfecarea liniei dintre părțile rolei;

- Separarea prin laminare multistrand, care presupune separarea rolei prin ruperea acesteia în calibre speciale datorită forțelor generate.

Trebuie remarcat faptul că există și o tehnologie de tăiere a unei plăci largi turnate continuu în țagle înguste, care sunt apoi laminate pe o moară secționată. Placa poate fi separată fie prin tăiere cu gaz, fie prin laminare în role speciale calibrate. Avantajul acestei tehnologii constă în faptul că nu este necesar să existe la uzină CCM-uri pentru plăci și secțiuni, însă această metodă nu a fost utilizată pe scară largă.

Tehnologia de laminare a fantelor

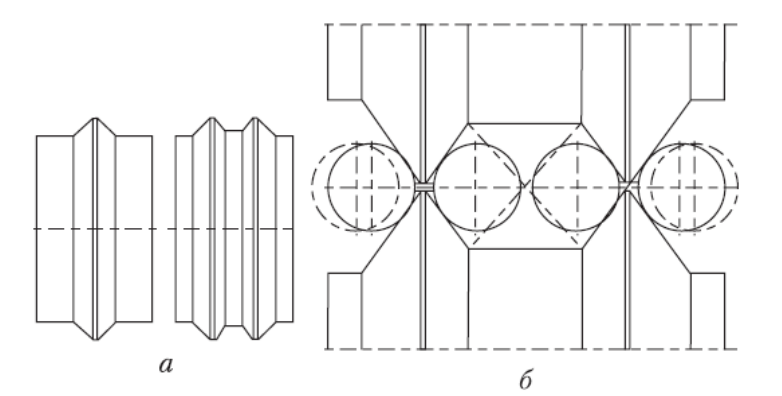

Această tehnologie, dezvoltată de Co-Steel International și îmbunătățită de Nippon Kokan, constă în formarea unui rulou cu mai multe toroane dintr-un lingou pătrat sau dreptunghiular, format din profile „rotunde” conectate printr-un lintel de 0,5…1 mm grosime.

Separarea longitudinală a cilindrului se realizează prin ruperea liniei de către rolele în formă de pană ale unui dispozitiv special (fig. 113), instalat la ieșirea cilindrilor de lucru, sub acțiunea forței de ejecție create de cilindri.

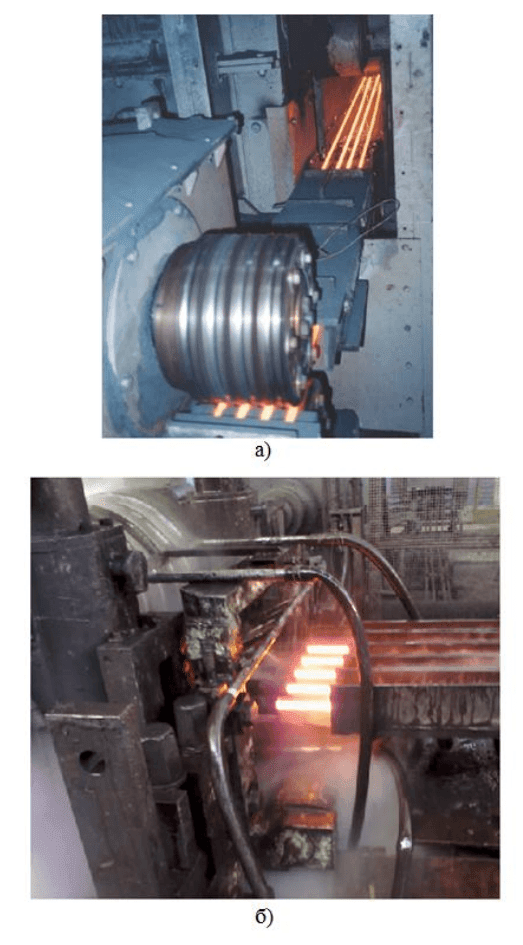

După separarea rolelor, se realizează laminarea paralelă a profilelor „rotunde” în profile finite, de obicei în două treceri (fig. 114). Schema de calibrare a cilindrilor atunci când se utilizează tehnologia de laminare cu fantă este prezentată în Fig. 115.

Procesul prezintă o serie de dezavantaje semnificative, în special

- prezența unui gât de rupere săritor în punctul de separare a cilindrului, care înrăutățește calitatea produsului laminat finit;

- durabilitatea redusă a calibrului de formare;

- prezența unui dispozitiv de separare de concepție complexă;

- rezistența scăzută a rolelor de separare în formă de cupă

- stabilitate longitudinală scăzută a cilindrului înainte de dispozitivul de separare;

- dificultăți de reglare a fitingurilor introductive.

Separarea prin laminare a mai multor toroane.

Tehnologia de laminare-separare cu mai multe toroane (MSR) a fost dezvoltată de NPO „Donix” împreună cu specialiști ai Universității Tehnice de Stat din Donețk și ai unor întreprinderi metalurgice din Ucraina.

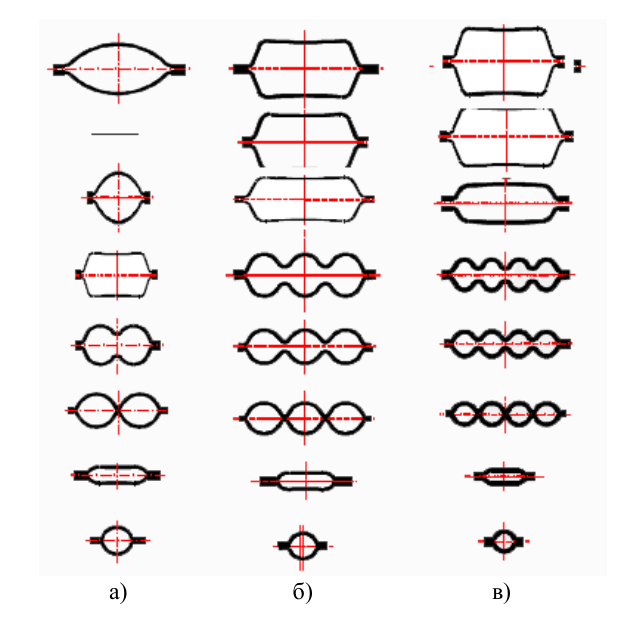

Spre deosebire de „laminarea în fante”, tehnologia de laminare-separare multistrand nu se bazează pe tăierea lintelului, ci pe separarea acestuia prin rupere controlată, forfecare, forfecare reciprocă în calibre înclinate etc.

Esența tehnologiei MPR constă în formarea, în calibrele cu mai multe toroane ale cilindrilor de lucru ai laminorului, a unui produs laminat format din mai multe țagle cu o anumită formă a secțiunii transversale, legate între ele de-a lungul uneia dintre axe printr-un lintel relativ gros. Separarea longitudinală a unui astfel de cilindru cu mai multe toroane se realizează direct în calibrul de separare.

Variantele de calibrare a cilindrilor de laminare pentru implementarea MPR sunt prezentate în figura 116.

Tehnologia MPR poate fi utilizată în laminoarele de profile pentru producerea, în primul rând, a profilelor periodice (armături) și a profilelor rotunde.

Pentru a realiza tehnologia MPR este necesar să se dispună de:

- calibrare specială a cilindrilor;

- echipamente speciale pentru fitinguri și dispozitive de transfer;

- dispozitive speciale cu două toroane pentru consolidarea termică a armăturii.

În comparație cu „Slit rolling”, tehnologia MPR prezintă o serie de avantaje:

- absența bavurilor în locul separării cilindrilor, ceea ce asigură o calitate superioară a suprafeței produsului laminat finit

- durabilitate mai mare a calibrului de formare;

- durabilitate specifică mai mare a cilindrilor de lucru.

În același timp, nu sunt necesare dispozitive suplimentare pentru separarea rolelor și, în consecință, nu există infrastructură pentru întreținerea și repararea acestora.

Tehnologia de MPR a secțiunilor de dimensiuni medii în comparație cu tehnologia tradițională poate avea următoarele avantaje:

- reducerea cu 20…30 % a consumului specific de energie și resurse pentru încălzire și laminare

- creșterea productivității laminorului cu 20…80 % atunci când se utilizează viteza maximă posibilă de laminare și, în consecință, reducerea costurilor constante condiționate ale prelucrării;

- reducerea consumului specific al cilindrilor cu 20…30 %;

- utilizarea billetelor cu secțiuni transversale mai mari pentru fabricarea gamei existente de produse laminate;

- extinderea sortimentului de secțiuni laminate produse în direcția secțiunilor transversale mici, etc.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.