Manganul este un element destul de răspândit în scoarța terestră. Concentrația medie ajunge la aproximativ 0,1% și este al 12-lea cel mai abundent metal și al patrulea cel mai utilizat comercial. Manganul pur este un element metalic cu o greutate specifică de 7,21-7,44 kg/dm 3 în funcție de forma sa alotropică. Are un punct de topire de 1244°C și un punct de fierbere de 2060°C. Manganul poate avea următoarele valențe: 1, 2, 3, 4, 6, 7. Metalul pur este de culoare alb-cenușiu și seamănă cu fonta ca aspect, dar este mai greu și foarte fragil. Manganul (Mn) și fierul (Fe) sunt situate unul lângă celălalt în sistemul periodic, numerele lor fiind 25 și 26, iar greutățile atomice 55 și, respectiv, 56.

În natură, manganul apare sub formă de minerale, în principal oxizi, carbonați și silicați. Mineralele bogate în mangan sunt principala componentă a minereurilor de mangan. Au fost găsite desene, vechi de aproximativ 17.000 de ani, care conțin dioxid de mangan ca pigment principal. Mai târziu, în Grecia antică, aditivii de mangan le-au permis spartanilor să topească arme din oțel superior. Egiptenii și romanii foloseau constituenți ai manganului în fabricarea sticlei; într-un caz pentru a decolora sticla, în celălalt pentru a o colora. Un reactiv de laborator foarte important, permanganatul de potasiu, a fost produs pentru prima dată în secolul al XVII-lea de chimistul german Johan Glauber. La mijlocul secolului al XVIII-lea, dioxidul de mangan era utilizat pentru producerea clorului. În 1774, chimistul suedez Carl Wilhelm Schiele a fost primul care a ajuns la concluzia că manganul este un element chimic independent și, în același an, colegul său Johan Gottlieb Hahn a izolat un eșantion de mangan cu impurități prin reducerea dioxidului de mangan (pirolusit) cu cărbune. La începutul secolului al XIX-lea, oamenii de știință au început să investigheze utilizarea manganului în producția de oțel și au început să fie eliberate brevete pentru o astfel de utilizare. În 1816, s-a descoperit că adăugarea manganului la fier îl face mai dur, fără a-i adăuga fragilitate. Pentru prima dată, un furnal a fost utilizat pentru producerea comercială a ferromanganului. Aliajul produs era de fapt fontă brută conținând 10-20% mangan; în germană, substanța rezultată a fost denumită

Începând cu 1890, a fost inițiată producția de ferromangan cu conținut ridicat de carbon prin reducerea termică a carbonului în cuptoare electrice; de asemenea, au fost dezvoltate procese de reducere silicotermică și de reducere termică a aluminiului pentru producerea de aliaje de mangan purificate. Cu toate acestea, în ciuda acestor evoluții, producția de ferromangan pe scară largă a început abia în prima jumătate a secolului al XX-lea în furnale înalte.

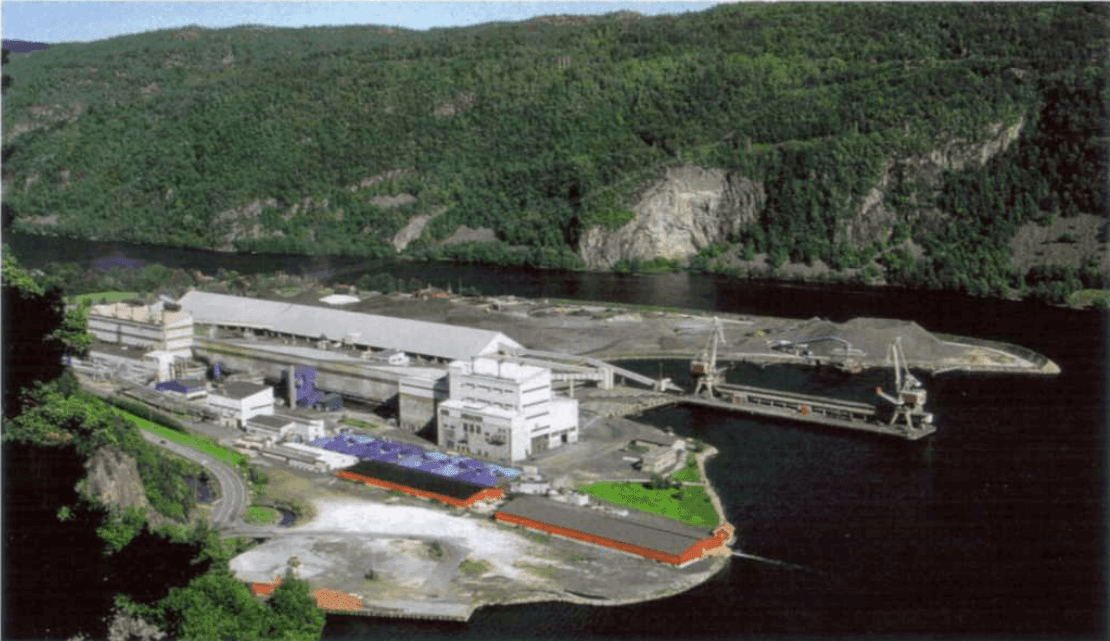

Arderea cocsului este principala sursă de energie în furnalul înalt, consumul de cocs fiind de 4 ori mai mare decât într-un furnal electric. Din cauza costurilor ridicate de producție și a rezervelor limitate de cocs de furnal, precum și a costurilor de capital relativ scăzute ale cuptoarelor electrice, un număr mare de exploatări de furnale au fost închise în ultimele decenii, în timp ce producția de ferromangane în cuptoare electrice a crescut. În plus, cuptoarele electrice permit un proces mai flexibil în care zgura poate fi reciclată în producția de silicomangan. În 2005, aproximativ două treimi din producția mondială provenea din cuptoare electrice, iar restul din furnale înalte. Fabrica de aliaje de mangan din Norvegia (Tinfos, Oye Smelteverk) este prezentată în figură.