Cuptoarele rotative portabile antice, cunoscute încă din timpul lui Alexandru cel Mare, pot fi considerate prototipul primelor vagranoks. Aceste cuptoare aveau deja elementele de bază ale designului cuptorului: un arbore căptușit, un tuyere pentru alimentarea cu explozibil, o zburătoare și un jgheab pentru evacuarea metalului și a zgurii. Puțul cuptorului era încărcat cu cărbune; după aprinderea acestuia, peste stratul de cărbune se așezau minereuri de fier sau pepite de fier. Aerul era suflat în cuptor prin blănuri de tuyere, ceea ce asigura arderea intensivă a cărbunelui și crearea unor temperaturi ridicate suficiente pentru recuperarea fierului din minereu, topirea și carburarea acestuia. Aliajul de fier și carbon rezultat (fonta) avea o fluiditate suficientă și era utilizat pentru turnarea pieselor.

În viitor, minele au fost înălțate, iar minereul și cărbunele au fost încărcate în straturi, ceea ce a dus la crearea de furnale înalte. Dezvoltarea producției de cocs a condus la construirea unor furnale mari, a căror utilizare în producția de turnătorie a devenit neprofitabilă și a dus la separarea producției de turnătorie de producția de furnale. Experiența acumulată în ceea ce privește topirea secundară a deșeurilor de fier în furnalele înalte a arătat că o astfel de fontă brută este de o calitate mult mai bună, iar consumul de cocs pentru topire este mai mic. Prin urmare, turnătoriile independente au început să fie echipate cu mici cuptoare cu puț de tip furnal pentru topirea secundară a fontei brute. Aceste cuptoare cu puț, numite vagranka în Rusia, au devenit răspândite în turnătorii până la sfârșitul secolului al XVII-lea. Dezvoltarea ulterioară a proiectului vagranka pe parcursul a două secole a dus la crearea unei unități foarte simple și fiabile. Simplitatea designului, continuitatea procesului de topire, calitatea suficient de ridicată a fontei topite au făcut posibilă utilizarea cupolelor pentru topirea fierului în turnătorii.

Practic, până în anii ’50 ai secolului nostru, se folosea un profil cilindric al arborelui, suflare la rece, unul, două sau trei rânduri de tuyere, arzător de scântei cilindric uscat sau cu cameră (a se vedea fig. 24). Diferențele dintre modelele cuptoarelor se limitau doar la diferențele privind diametrul și înălțimea arborelui, dispozitivul de tuyere, unitățile de eliberare a metalului și zgurii, dispozitivul mecanismului de deschidere și închidere a fundului, metoda de încărcare a încărcăturii și prezența unei pușculițe. Această concepție a cuptorului răspundea principalelor cerințe tehnologice ale turnătorilor, astfel încât diverse metode de intensificare a procesului cuptorului, care necesitau o complicare semnificativă a concepției (încălzirea exploziei, răcirea centurii de topire pentru a crește durata topirii). Deși erau deja cunoscute, acestea nu s-au generalizat. Un impuls puternic pentru dezvoltarea proiectării cuptoarelor a fost adoptarea în anii ’50-’60 în Uniunea Sovietică și în alte țări dezvoltate industrial a actelor legislative privind protecția mediului. Pentru a îndeplini aceste cerințe, a fost creat un tip de cuptor fundamental nou — un cuptor de tip închis, în care ieșirea liberă a gazelor din cuptor în atmosferă este blocată și acestea sunt direcționate forțat către sistemul de purificare și postcombustie. Căldura de ardere a acestora este utilizată pentru încălzirea aerului, ceea ce, în același timp, face posibilă creșterea temperaturii fontei brute și utilizarea mai economică a combustibilului.

Creșterea numărului de schimburi de lucru în atelierele de turnătorie a dus la crearea concepției cuptoarelor cu ciclu lung, permițând economisirea materialelor refractare, a costurilor forței de muncă și, uneori, reducerea numărului de cuptoare instalate în atelier.

Obținerea de fontă brută de calitate superioară în cuptoarele de furnal atunci când se utilizează materiale de calitate inferioară ca încărcătură a devenit posibilă datorită creării așa-numitelor cuptoare metalurgice de furnal care asigură încălzirea și topirea materialelor de încărcătură în condiții de atmosferă neutră sau reducătoare.

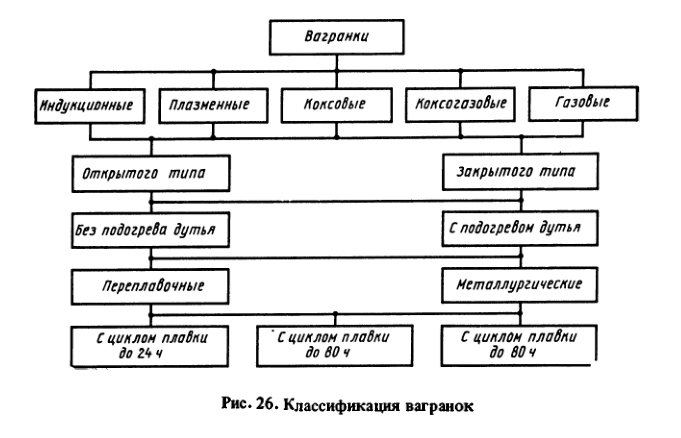

Astfel, cuptoarele moderne pot fi clasificate în funcție de o serie de caracteristici (fig. 26):

- tipul de energie utilizată cocs, gaz de cocs, gaz, plasmă, inducție (clase);

- principiul de epurare a gazelor cuptorului deschis, închis (tipuri);

- tipul de sablare aplicată fără încălzire prin sablare, cu încălzire prin sablare, cu îmbogățirea aerului cu oxigen (versiuni);

- tipul de proces tehnologic aplicat topire-retopire, metalurgic (modele);

- durata ciclului de revizie cu ciclu de revizie zilnic, cu ciclu de revizie de mai multe săptămâni (modificări).