Mineritul subteran, inclusiv mineritul, este o industrie cu pericol sporit pentru lucrători.

07.11.2019 Subiect: Fundamentele mineritului Autor: Paxey

În acest articol:

Conținut

Transport subteran și ridicare

Toate procesele de deplasare a minereului de la blocurile de tratare până la locul unde este expediat către consumatorul de la suprafață formează împreună un singur sistem de transport. Verigile acestui sistem sunt transportul subteran și ridicarea, care sunt conectate între ele prin intermediul complexelor de transbordare din apropierea puțului.

Transportul subteran al minereurilor reprezintă deplasarea minereurilor de la punctele de descărcare din blocurile de tratare până la elevația minei. Transportul subteran este utilizat pentru aprovizionarea la timp și neîntreruptă cu materiale, unelte și echipamente a siturilor miniere și, dacă este necesar, pentru transportul persoanelor la și de la locul de muncă.

Următoarele tipuri de transport subteran sunt utilizate în minele de minereuri metalice:

- operație discontinuă (pe șine sau fără șine, echipamente autopropulsate pe pneuri);

- continuă (transportor).

Transportul feroviar este cel mai frecvent în minele subterane. Acest lucru se datorează faptului că minereul este de obicei un material în bucăți mari, cu greutate specifică, rezistență și abrazivitate ridicate.

Transportul fără șine cu ajutorul echipamentelor autopropulsate este încă rar utilizat. Principalul tip de transport este reprezentat de autobasculante de tip MoAZ cu o capacitate de transport de 20-22 tone.

Transportoarele cu bandă sunt utilizate numai pentru transportul minereurilor moi mici și grase, de exemplu, în minele de mangan. Adesea este necesară utilizarea transportului feroviar sau motorizat în scopuri auxiliare. Au fost dezvoltate și sunt în curs de testare transportoare de tip KLT, în care banda este așezată pe tăvile unor cărucioare pe roți care se deplasează pe cadrul transportoarelor. Aceste transportoare pot transporta bucăți mari de minereu (până la 1,2 m).

Ridicarea minei este transportul minereului și al rocilor la suprafață din orizonturile subterane. Acesta este necesar numai în cazul deschiderii prin puțuri.

În funcție de tipul de echipament, ridicarea în mină se împarte în ridicare cu cușcă, ridicare cu sărăriță, ridicare cu bandă transportoare, ridicare cu camion, iar în funcție de scop — în ridicare principală (pentru extracția minereului) și ridicare auxiliară.

Ridicarea minereului cu vagoane în cuști cu unul sau două etaje este utilizată la minele mici cu o capacitate de producție de 0,3-0,7 milioane de tone pe an, iar la adâncimi miniere reduse (300-400 m) — până la 1-1,5 milioane de tone pe an. Capacitatea mașinilor ridicate nu depășește 4,5 m 3 . Ridicarea cu cușca necesită mai puține lucrări de tunelare în apropierea puțului decât ridicarea cu skip.

La minele cu o capacitate de producție mai mare de 0,7-1 milion de tone pe an și cu o adâncime de exploatare considerabilă, se utilizează de obicei ridicarea cu săritoare. Productivitatea ridicată a sărărițelor se explică prin capacitatea lor mai mare (până la 22 m 3 ), viteza de deplasare (până la 20 m/s și mai mult, în timp ce stativele se deplasează cu o viteză de cel mult 8 m/s), precum și automatizarea completă a operațiunilor de încărcare și descărcare și a ridicării sărărițelor.

Ridicarea cu bandă transportoare este utilizată în minele relativ puțin adânci (până la 400-600 m) cu productivitate ridicată (peste 4-5 milioane de tone pe an), iar la adâncimi de până la 100-150 m — în minele cu productivitate de peste 1-1,5 milioane de tone pe an. De regulă, sunt utilizate transportoare cu bandă puternice. Utilizarea ascensorului cu bandă rulantă necesită o zdrobire relativ fină a minereului în bucăți de cel mult 0,1-0,15 metri. Unghiul de înclinare al arborelui nu trebuie să depășească 16-18°.

Transportarea cu camionul a minereului este rezonabilă la adâncimi miniere de până la 150-200 de metri și productivitate minieră de 0,5-1 milioane de tone pe an. Prin urmare, este utilizat în țara noastră în cazuri izolate. Unghiul de înclinare al puțurilor rutiere este de 6-8°.

Pentru ridicarea auxiliară de-a lungul puțurilor verticale se utilizează același echipament ca și pentru cea principală. Scopul său este de a livra rocă la suprafață (cu vagoane în cuști sau cu sărărițe); coborârea persoanelor (în cuști), coborârea materialelor, a uneltelor în mină (în cuști), coborârea lucrătorilor și ridicarea echipamentelor defecte (de dimensiuni mici — în cuști; de dimensiuni mari — suspendate sub cuști, în întregime sau în părți, sau pe platforme speciale de marfă în formă neasamblată de-a lungul puțurilor separate).

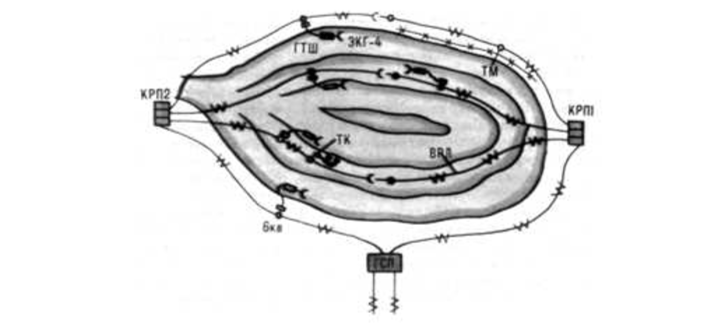

Alimentarea cu energie electrică a instalațiilor miniere

În minele subterane, se folosesc două tipuri de energie pentru acționarea utilajelor miniere: electrică și pneumatică (aer comprimat). În plus, pentru echipamentele autopropulsate se utilizează din ce în ce mai mult motoare cu combustie internă, în principal motoare diesel, al căror combustibil poate fi alimentat în subteran de la suprafață prin conducte, la debite mari. Electricitatea este utilizată pentru iluminarea lucrărilor subterane, a clădirilor, a structurilor de suprafață, precum și pentru aerul comprimat (Fig. 6.80, 6.81).

Minele subterane cu un nivel ridicat de mecanizare a proceselor de producție cu utilizare intensivă a forței de muncă sunt mari consumatoare de energie, în primul rând de energie electrică.

Electricitatea este furnizată la fiecare amplasament prin intermediul unui cablu separat — alimentator. La începutul alimentatorului, pentru protecția rețelei electrice a minei, este instalat un întrerupător automat al alimentatorului, care declanșează și deconectează secțiunea în caz de suprasarcină prelungită sau scurtcircuit. Utilajele miniere sunt conectate la alimentator prin intermediul pornitorilor de mină. Echipamentele, tecile de cabluri, conductele, șinele etc. trebuie să fie împământate.

Rețeaua de iluminat este alimentată cu energie electrică prin dispozitive speciale care reduc tensiunea la 220/127 V pentru iluminatul permanent și până la 36 V pentru iluminatul portabil.

Drenajul minier

Drenajul minier este evacuarea apei de mină la suprafață din exploatările subterane. Dacă zăcământul este deschis prin puțuri, drenarea apei se realizează prin ridicarea apei prin conducte. În cazul în care zăcământul este deschis prin puțuri, apa este îndepărtată din mină prin curgere gravitațională prin canale.

Sursele de alimentare cu apă a minei: extracția apei din rocile saturate cu apă, filtrarea apei prin fisuri din acviferele subterane suprapuse sau din golurile subterane umplute cu apă, filtrarea prin fisuri sau zone de speleologie a apei din corpurile de apă de suprafață (râuri, lacuri, mlaștini etc.) și din precipitațiile atmosferice.

Metode de control al afluxului de apă:

- izolarea câmpului minier de apele de suprafață;

- desecarea rocilor care conțin zăcământul;

- drenarea din lucrările subterane;

- protecția lucrărilor subterane împotriva inundațiilor.

Ventilația

Ventilația minei, sau ventilația minei, este utilizată pentru a crea condiții atmosferice normale în lucrările subterane. Aceasta trebuie să elimine efectele nocive asupra oamenilor ale gazelor otrăvitoare conținute în aerul de mină, temperaturile ridicate și scăzute și să prevină acumulările periculoase de gaze nocive.

Aerul de mină este un amestec de aer atmosferic și alte gaze formate în lucrările subterane sau emise în acestea din masiv.

După cum se știe, aerul atmosferic care înconjoară suprafața pământului este format din gaze și vapori. La nivelul mării, acesta conține aproximativ 78,08 % azot, 20,95 % oxigen, 0,93 % argon, 0,03 % dioxid de carbon și 0,01 % gaze precum heliu, neon, kripton, ozon, radon, hidrogen și amoniac.

În timpul deplasării prin lucrările miniere subterane, compoziția aerului atmosferic se modifică, conținutul de oxigen scăzând, în timp ce conținutul de dioxid de carbon și azot crește. La aceasta se adaugă diverse gaze (impurități nocive) emise în exploatările miniere de roci (metan, hidrogen etc.) sau apărute în urma exploziilor, a funcționării mașinilor diesel, a degradării elementelor de fixare din lemn etc.

Pentru a obține informații privind compoziția și starea atmosferei de mină, minele analizează sistematic compoziția gazoasă a aerului de mină, conținutul de praf și temperatura acestuia.

Analizele de gaze pot fi efectuate operațional sau în laborator. Analiza operațională a compoziției gazoase a atmosferei din mină se realizează cu ajutorul analizoarelor de gaze portabile în fronturi, galerii și camere. În acest caz, de regulă, se determină conținutul unui gaz nociv (uneori două sau trei), cel mai periculos în condițiile unei anumite mine. Multe mine efectuează, de asemenea, un control operațional sistematic prin intermediul analizoarelor de gaze automate staționare instalate, de exemplu, pe jetul de aer contaminat evacuat după ventilarea din mină. Controlul de laborator al compoziției complete a gazelor se efectuează periodic pe baza analizelor probelor de aer de mină prelevate în lucrările subterane.

Controlul prafului din aerul din exploatările subterane se realizează cu ajutorul aparatelor portabile de măsurare a prafului, care permit determinarea concentrației masice de praf din aerul minier.

Principala măsură de control al impurităților gazoase nocive constă în lichefierea acestora cu aer proaspăt până la concentrațiile maxime admise, adică alimentarea cu aer proaspăt suplimentar a fronturilor.

Pentru a controla praful din aerul de mină, se utilizează un set special de măsuri, dintre care cea mai frecventă este hidropulverizarea.

Consumul de aer de mină, care este singura sursă de respirație pentru toți lucrătorii subterani, este limitat de volumul lucrărilor subterane. Deoarece oxigenul din aerul de mină este consumat pentru respirația oamenilor, funcționarea utilajelor miniere, oxidarea minereurilor etc., acesta trebuie reaprovizionat constant cu aer proaspăt de la suprafață.

Debitul de aer necesar pentru ventilarea exploatărilor miniere este determinat de mai mulți factori.

În primul rând, prin lichefierea produselor gazoase de explozie ale explozivilor (în primul rând CO) până la conținutul de siguranță (0,008 %). După cum s-a menționat deja, la explozia a 1 kg de explozibil se eliberează între 700 și 1000 de litri de diverse gaze.

În al doilea rând, debitul de aer este determinat de numărul maxim de persoane care se află în lucrări, pe baza normei de 6 m 3 /min pe persoană.

În al treilea rând, se ia în considerare puterea totală a mașinilor diesel care lucrează în incintă. Pentru lichefierea gazelor de eșapament care conțin impurități nocive (de exemplu, monoxid de carbon), se presupune furnizarea a 6,8 m 3 de aer pe minut pentru fiecare 1 kW de putere a motoarelor diesel.

În al patrulea rând, debitul de aer necesar pentru ventilație este determinat de factorul de praf (îndepărtarea prafului de pe fețe).

Pentru o îndepărtare eficientă a prafului de pe fețe, viteza aerului trebuie să fie de cel puțin 0,3 m/s.

Schema de ventilație — ordinea de distribuție și mișcare a aerului în lucrările miniere. Aerul este introdus în mină prin unele lucrări miniere și evacuat la suprafață prin alte lucrări.

În minele subterane, cel mai adesea se utilizează scheme de ventilație diagonale, care sunt cu flux direct. Atunci când lucrările de deschidere sunt situate pe flancurile zăcământului, aerul proaspăt este furnizat printr-un puț cu cușcă, care este utilizat pentru coborârea și ridicarea persoanelor, sau printr-un puț special de alimentare cu aer, iar aerul contaminat este evacuat la suprafață printr-un puț de ventilație situat pe celălalt flanc al zăcământului.

De regulă, toate exploatările miniere și fronturile de curățare sunt ventilate cu ajutorul jetului general al minei cu mișcare de aer. Cu toate acestea, tunelurile fără ieșire și fronturile de curățare nu pot fi ventilate în acest mod. În cazul în care au o lungime mai mică de 10 m, acestea sunt ventilate prin difuzie (pătrunderea treptată a aerului proaspăt în fața fără ieșire). În cazul în care frontul mort este mai lung, o astfel de ventilație este interzisă de normele de siguranță, fiind ineficientă. Pentru alimentarea cu aer proaspăt a fronturilor moarte lungi, se utilizează metoda evacuării, a aspirației și a ventilației locale combinate, cu ajutorul unor ventilatoare portabile speciale și al unor conducte de ventilație.

Pentru a furniza aer proaspăt în mină, se utilizează ventilatoarele principale. Acestea sunt amplasate la suprafață, în apropierea gurilor închise ermetic ale puțurilor sau ale galeriilor și asigură ventilația lucrărilor miniere subterane. Unitățile includ ventilatoare de lucru și de rezervă amplasate într-o clădire specială conectată la puț sau la canal printr-un canal de ventilație, precum și dispozitive pentru inversarea (schimbarea direcției) jetului de aer, necesare în caz de accidente subterane, și dispozitive pentru încălzirea (calorifere) sau răcirea (aparate de aer condiționat) aerului furnizat în mină.

Alimentarea cu aer comprimat a minelor

Aerul comprimat ca sursă de energie este utilizat pe scară largă pentru acționarea mașinilor de foraj, a unor tipuri de echipamente de încărcare și livrare, a diferitelor trolii auxiliare, a pompelor de fund, precum și pentru suflarea sondelor și a găurilor înainte de încărcare, pentru încărcarea pneumatică a acestora, pentru curățarea solului din lucrări la fronturile de fundare etc. Consumul total de aer comprimat într-o mină poate ajunge la câteva mii de metri cubi pe minut. Presiunea de funcționare a aerului comprimat pentru majoritatea utilajelor miniere este de 0,4-0,6 MPa. Aerul comprimat pentru nevoile minei este obținut cu ajutorul compresoarelor, care sunt de obicei instalate la suprafață, în apropierea puțurilor principale, în stații de compresoare. Minele mari utilizează turbocompresoare puternice cu un debit de 250-1290 m 3 /min cu motoare electrice cu o capacitate de 100-900 kW. Minele mijlocii și mici utilizează compresoare cu piston cu un debit de până la 100 m 3 /min cu o putere a motorului de până la 630 kW. Alimentarea cu aer comprimat de la compresoare la fronturi se realizează prin conducte cu diametrul de până la 0,4 m, care sunt coborâte în subteran de-a lungul puțurilor și răspândite ulterior de-a lungul lucrărilor subterane. Pentru a atenua pulsațiile de presiune ale aerului comprimat provenit de la compresoare (în special compresoare cu piston), la începutul conductei sunt instalate colectori de aer (receptori) — rezervoare metalice cu o capacitate de până la 25 m 3 .

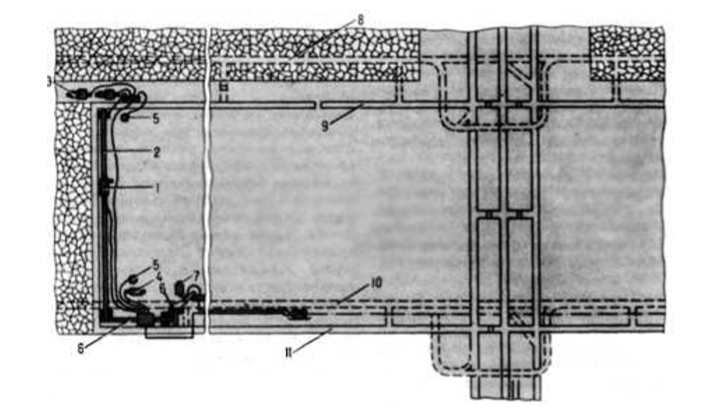

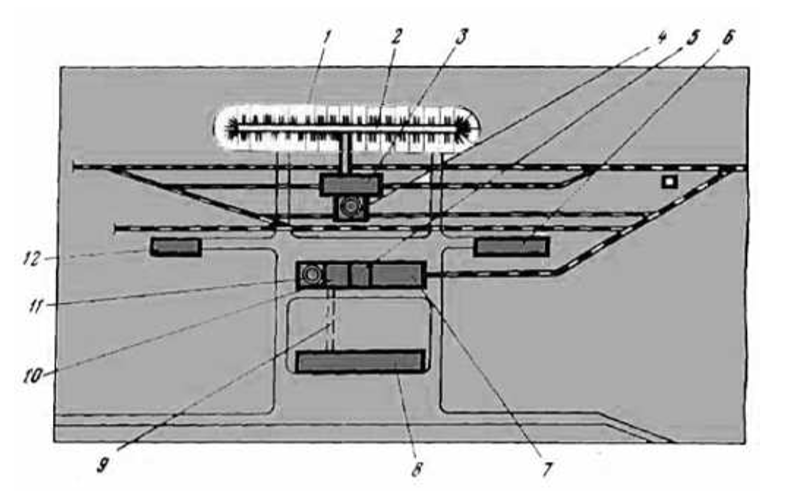

Complex tehnologic de suprafață minieră

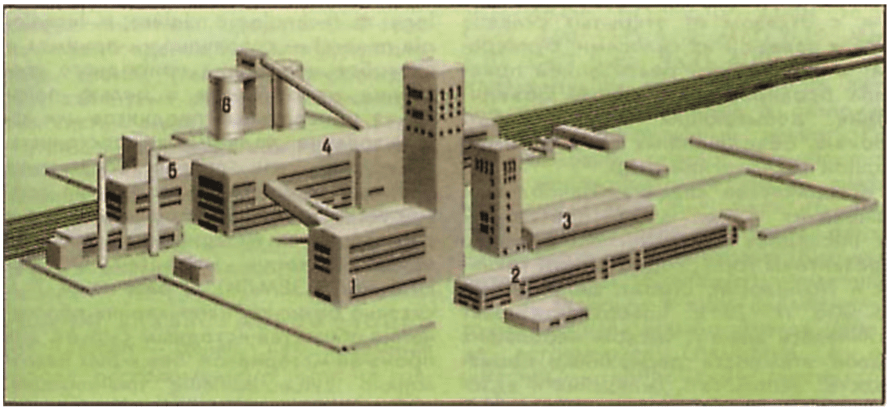

Suprafața minei, sau situl minier, este o parte planificată și amenajată a suprafeței terestre, pe care se află un complex de clădiri și structuri, căi ferate și drumuri auto, rețele electrice și de alimentare cu apă, sisteme de canalizare etc., necesare activităților de producție ale minei (figurile 6.82, 6.83).

Situl industrial este împărțit în zona principală de producție, zona de transport și depozitare, zona auxiliară de producție și zona administrativă și publică. În plus, sunt prevăzute zone de rezervă pentru extinderea întreprinderii.

Dezvoltarea sitului industrial poate fi realizată prin scheme blocate și dispersate. Schema blocată se caracterizează prin amplasarea compactă a instalațiilor în una sau mai multe clădiri mari.

Schema dispersată de dezvoltare a sitului industrial, de regulă, este forțată, de exemplu, atunci când se plasează obiectele de la suprafața minei în văi montane înguste sau pe pante abrupte.

Siguranța și salvarea minelor, iluminatul minelor și iluminatul sitului minier

Mineritul subteran, inclusiv exploatarea zăcămintelor de minereu, este o industrie extrem de periculoasă. Prin urmare, Normele uniforme de siguranță pentru exploatarea subterană a zăcămintelor minerale, nemetalice și aluvionare (USR) sunt foarte stricte. Respectarea strictă a acestor norme este cheia pentru o muncă sigură. Pentru a efectua lucrări de salvare și de urgență în lucrările subterane, au fost înființate unități paramilitare de salvare minieră (MGRU), care sunt desfășurate în toate întreprinderile miniere.

Lucrările subterane în care se transportă minereu, rocă sau alte mărfuri, se deplasează persoane, se efectuează operațiuni de încărcare și descărcare, precum și lucrările și camerele din șantierele aproape de forare trebuie să fie iluminate în conformitate cu standardele de iluminare stabilite de normele de siguranță. Pentru iluminat se utilizează lămpi fixe, proiectoare portabile alimentate de la rețeaua minei și având un design de protecție (etanșe la praf sau rezistente la explozii).

Echipamentele autopropulsate ale minei sunt echipate cu proiectoare și faruri pentru iluminat local, alimentate de la cablul electric de alimentare, firul de contact sau bateria utilajului însuși. În plus, fiecare lucrător este obligat să aibă o lumină individuală portabilă.