Întreprinderile metalurgice feroase consumă o cantitate mare de combustibil, energie termică și electrică. Potrivit Institutului Național de Cercetări Economice din Ucraina, acestea consumă mai mult de 17% din combustibil, 16% din energie electrică și 13% din gaze naturale din consumul total al țării.

06.10.2016 Subiect: Energie Autor: Paxey

În acest articol:

Consumul de energie în structura întreprinderii

Întreprinderile metalurgice feroase consumă o cantitate mare de combustibil, energie termică și electrică. Potrivit Institutului Național de Cercetări Economice din Ucraina, acestea consumă mai mult de 17% din combustibil, 16% din energie electrică și 13% din gaze naturale din consumul total al țării.

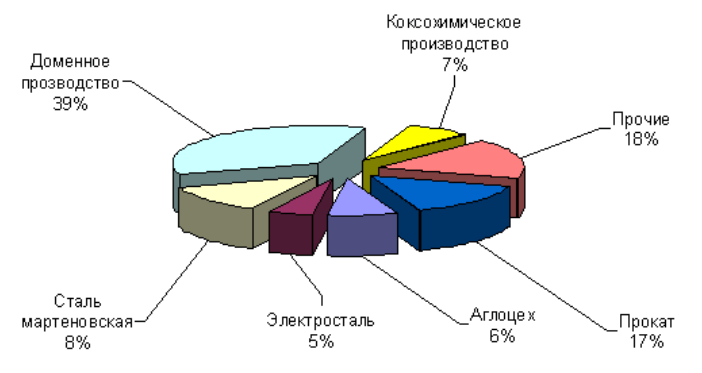

În general, structura consumului de energie la o întreprindere metalurgică este orientată în principal spre utilizarea combustibilului, care este utilizat pe scară largă în toate etapele producției metalurgice, ceea ce este descris în mod clar în Fig. 1.

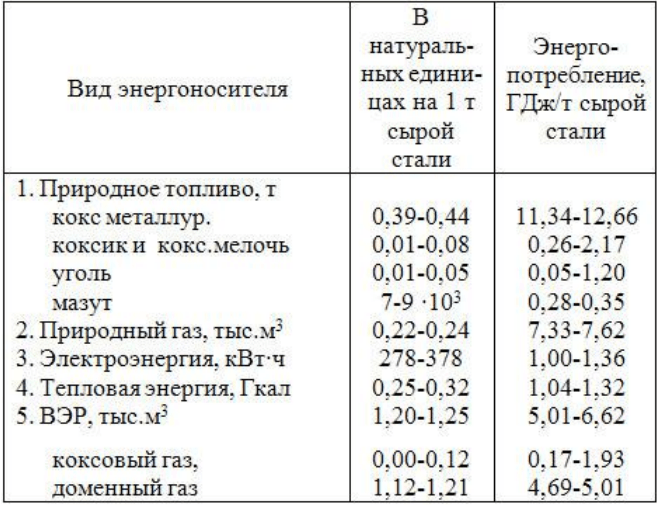

Structura aproximativă a consumului de energie pentru toate tipurile de combustibil în întreprinderile metalurgice integrate cu ciclu complet de producție este prezentată în tabelul 1. Conform acestei analize, combustibilul natural (cărbune, gaze naturale etc.) joacă un rol major în structura consumului de energie al acestor întreprinderi. În medie, ponderea resurselor individuale în balanța totală de combustibil și energie este următoarea: cocs — 44%, gaze naturale — 25%, electricitate — 4%, energie termică — 4%, păcură — 1% din consumul total al industriei.

Utilizarea energiei regenerabile (energie electrică și termică) la întreprinderile naționale este nesemnificativă și nu depășește 10%. Cu toate acestea, resursele energetice secundare — cocsul și gazul de furnal — reprezintă 16…25% din consumul total de energie.

În același timp, la întreprinderile de topire a oțelului în cuptoare siderurgice cu arc (ASF), inclusiv la cele cu ciclu de producție incomplet, cum ar fi instalațiile mini-metalurgice, structura bilanțului de combustibil și energie se bazează în principal pe utilizarea energiei electrice. Cu toate acestea, aceste întreprinderi utilizează, de asemenea, energie din combustibili naturali, în principal gaze naturale, care sunt utilizate în arzătoare cu gaz-oxigen atât pentru încălzirea deșeurilor metalice înainte ca acestea să fie încărcate în furnal, cât și direct în furnal pentru a accelera procesul de topire. La întreprinderile naționale, ponderea costurilor cu căldura și energia în costul produselor finite este de aproximativ 40% (luând în considerare costul cărbunelui cocsificabil). În același timp, costurile energiei la întreprinderile metalurgice similare din Uniunea Europeană se ridică la 18…22 %.

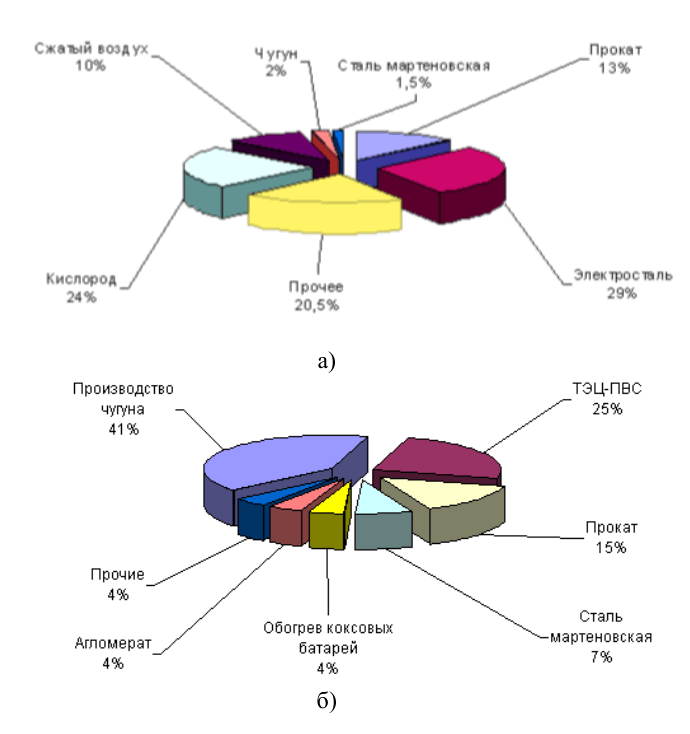

Structura aproximativă a consumului de energie la uzina metalurgică este prezentată în Fig. 2, iar structura consumului de energie electrică și de combustibil pentru cazane și cuptoare de către principalele instalații de producție este prezentată în Fig. 3. 3.

Astfel, furnalele înalte și laminoarele sunt cele mai energointensive industrii, care consumă și cea mai mare cantitate de combustibil pentru furnale. În același timp, energia electrică, ca resursă principală, este utilizată pentru producerea oțelului în cuptoare electrice și pentru producția de oxigen.

Consumul de energie pentru producție este determinat de intensitatea energetică, care este unul dintre cei mai importanți indicatori ai producției, deoarece determină eficiența acesteia și afectează direct costul de producție.

Intensitatea energetică a producției este un indicator care caracterizează consumul de energie pe unitate de producție. Intensitatea energetică include toate tipurile de combustibil și de energie consumate pentru producție și nevoile operaționale: electricitate, energie termică, consumată pentru nevoi tehnologice, care este recalculată în tone de echivalent combustibil (sau gigajouli — GJ).

Tona de echivalent combustibil (t echivalent combustibil) este o unitate de energie egală cu 2,93×10 10 J, care este definită ca fiind cantitatea de energie eliberată în timpul arderii unei tone de combustibil cu o putere calorifică de 7 000 kcal/kg (corespunde puterii calorifice tipice a cărbunelui).

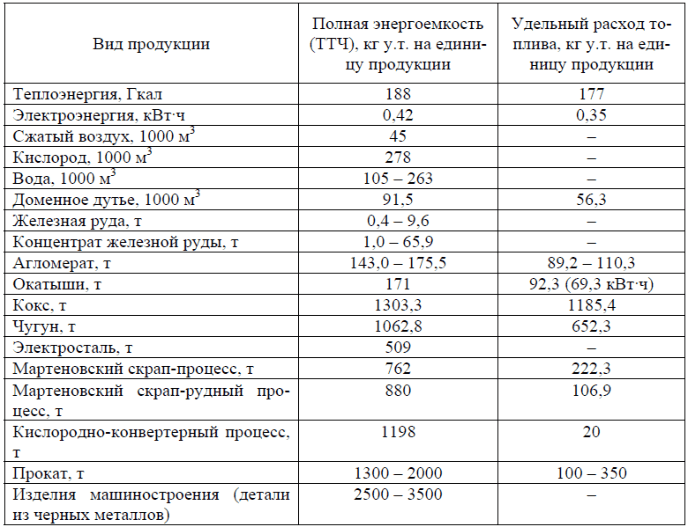

Consumul mediu de energie pentru producția a 1 tonă de produse laminate finite este de: Ucraina și Rusia — 1,24; Japonia — 0,90; țările UE — 0,99 t e.c./t. Intensitatea energetică totală (de la începutul ciclului de producție) și consumul specific de combustibil (la o anumită conversie) ale anumitor tipuri de produse metalurgice sunt prezentate în tabelul 2.

În general, intensitatea energetică a produselor laminate depinde de metodele de fabricare a oțelului și de turnare. Astfel, în cazul producției de produse lungi prin prelucrarea lingourilor, costul pe 1 tonă de produse laminate va fi de 1350 kg t.c./t, iar în cazul turnării pe o mașină de turnare continuă (CCM) — 1180 kg t.c./t. În cazul producerii de produse laminate sub formă de foi subțiri din oțel în câmp deschis și al turnării în lingouri, costul pe 1 tonă de produse laminate va fi de 1110 kg t.c./t, în timp ce în cazul utilizării metodei de conversie a oxigenului și al turnării pe CCM — 1070 kg t.c./t. O diferență atât de mică se explică prin faptul că în producția în câmp deschis este posibilă utilizarea unei cantități mari de deșeuri metalice, pentru obținerea cărora practic nu este nevoie de energie, în timp ce încărcătura pentru convertorul cu oxigen constă în principal din fontă brută, a cărei producție este destul de consumatoare de energie.

Prin urmare, chiar dacă se ia în considerare faptul că metoda convertorului de oxigen în sine este de 12…18 ori mai economică decât metoda în câmp deschis, costurile energetice finale ale trecerii de la o metodă la alta nu scad efectiv. În același timp, trecerea de la producția de billete prin prelucrarea lingourilor la turnarea la CCM reduce semnificativ costurile energetice pentru producția de produse laminate finite.

Resursele energetice secundare ale metalurgiei feroase

Majoritatea unităților metalurgice (în special cele de concepție învechită, cum ar fi cuptoarele în aer liber), împreună cu consumul ridicat de resurse energetice, au o eficiență scăzută, ceea ce duce la pierderi mari de energie termică în mediu, care ar putea fi utilizată pentru alte nevoi de producție. De asemenea, în unele unități metalurgice, în procesul de producție a principalelor produse, se formează gaze de proces, care pot fi utilizate drept combustibil în cuptoarele de încălzire ale întreprinderii înseși sau pentru a produce energie electrică sau apă caldă și abur.

Aceste resurse eliberate sunt denumite resurse energetice secundare (SER).

Conform definiției oficiale, resursele energetice secundare reprezintă potențialul energetic (stoc de energie sub formă de căldură fizică, energie potențială de suprapresiune, energie chimică etc.) al produselor, deșeurilor, subproduselor și produselor intermediare care nu pot fi utilizate în unitatea în sine, dar care pot fi utilizate parțial sau integral pentru furnizarea de energie către alți consumatori.

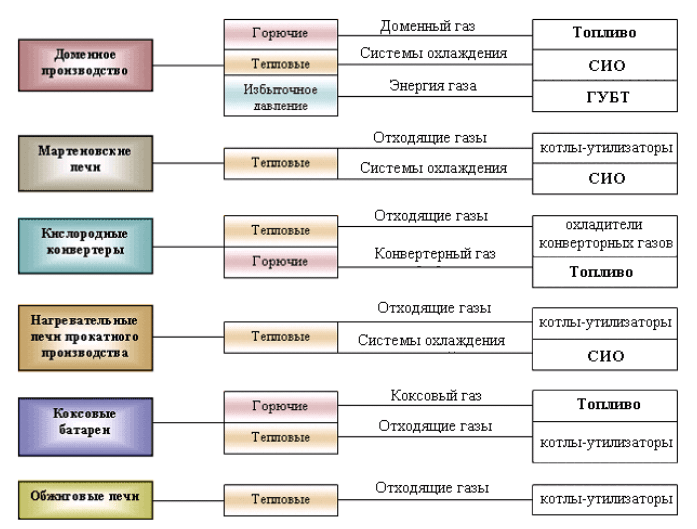

În funcție de tipul de potențial energetic pe care îl conțin, HER sunt împărțite în trei grupe principale: combustibile, termice și de suprapresiune.

HER combustibile sunt deșeuri ale unei producții care pot fi utilizate direct ca combustibil în alte producții. Acestea includ în principal gazele de proces din metalurgia feroasă și neferoasă. HER combustibile sunt cel mai comun tip de deșeuri energetice, care sunt utilizate în majoritatea întreprinderilor și reprezintă o parte semnificativă din bilanțul total de combustibil (până la 25% și mai mult).

HER termice sunt căldura fizică a gazelor reziduale, principale și subproduse de producție: metal încălzit, zgură și cenușă; apă caldă și abur, utilizate în instalații tehnologice, sisteme de răcire etc. HER termice sunt produse din gaze reziduale, principale și subproduse de producție. HER termice sunt produse practic în fiecare unitate metalurgică și pot fi utilizate în HRSG-uri, sisteme de răcire prin evaporare (ECS) ale cuptoarelor industriale, diverse tipuri de schimbătoare de căldură sau încălzitoare de contact.

În același timp, întreprinderile naționale utilizează în principal HER termice la temperaturi ridicate. Reziduurile energetice de temperatură medie și de temperatură joasă sunt utilizate mult mai rar. Utilizarea HER la temperaturi scăzute este posibilă în așa-numita turbină cu ciclu Rankine organic (ORC), care utilizează lichid organic cu punct de fierbere scăzut (amoniac, freon, butan etc.) ca corp de lucru. HER-urile cu temperatură scăzută sunt trecute printr-un schimbător de căldură, unde își dau energia acestui lichid, care este apoi introdus într-o turbină pentru a produce energie electrică.

Trebuie remarcat faptul că energia termică a deșeurilor care părăsesc unitatea tehnologică și care sunt utilizate pentru încălzirea fluxurilor de materiale care intră în aceeași unitate (procese de regenerare și de recuperare, de exemplu, în furnalele în aer liber și în gropile de încălzire ale laminoarelor) nu fac parte din resursele energetice secundare.

HER de suprapresiune este energia potențială a gazelor, apei sau vaporilor care părăsesc instalația cu o presiune crescută, care poate fi utilizată înainte de eliberarea în mediu. HER de suprapresiune sunt generate într-o serie de operațiuni metalurgice, chimice și de rafinare a petrolului. Acestea pot fi atât deșeuri lichide, cât și deșeuri gazoase. Principala direcție de utilizare a acestor HER este obținerea de energie electrică sau mecanică. În metalurgia feroasă, suprapresiunea gazelor de furnal este utilizată, de exemplu, în turbinele de utilizare a gazelor necomprimate (GUBT).

Sursele și consumatorii de HER din producția metalurgică sunt prezentate în Fig. 4.

Toate cele trei tipuri de EER sunt generate activ în întreprinderile din metalurgia feroasă.

REB combustibile includ gazele de furnal, de convertor și de cocserie. Acestea sunt, de asemenea, emisii de căldură cu potențial ridicat, cu temperaturi cuprinse între 300 și 1600°C, iar gazele de furnal au și suprapresiune. Cea mai puternică resursă de energie secundară este gazul de furnal. În special, arderea sa în balanța de gaze a întreprinderilor metalurgice acoperă 35…45% din cererea de căldură. Caracteristicile gazului de furnal: temperatura 175…250°C, producția 1100…2200 m 3 /t de fontă; compoziția chimică, %: 23…40 CO, 12…22 CO2 , 1,5…6,0 H2iar restul — azot; căldura de ardere ~4 MJ/m 3 ; presiunea pe grătar până la 0,4 MPa.

Gazul de furnal, după ce a fost curățat de praf, este utilizat în încălzitoarele de aer ale furnalului, în cazanele electrice, pentru încălzirea bateriilor de cocs, a gropilor de încălzire și a cuptoarelor laminoarelor. În aceste cazuri se realizează potențialul său combustibil și termic. Primul este cauzat de arderea CO în CO2. În plus, gazul de furnal, având suprapresiune, este utilizat și în turbinele compresoare fără gaz pentru producerea de energie electrică.

Căldura gazelor de eșapament ale încălzitoarelor de aer, care reprezintă 15…20 % din consumul său pentru încălzirea furnalului, este, de asemenea, inclusă în REER-ul producției furnalului. Temperatura acestora variază între 150…600 °С. Ele pot fi utilizate pentru a genera abur, apă caldă sau pentru a încălzi gazul de furnal înainte de a intra în turbina cu gaz.

De asemenea, este posibil să se utilizeze căldura fizică a zgurii de furnal (căldura fizică a fontei brute este aproape complet utilizată în siderurgie). Astfel, au fost dezvoltate instalații de granulare a zgurii de furnal (utilizată ulterior ca material de construcție), în care zgura cu o temperatură de 1200…1600 °С este suflată cu aer, care este încălzit la 600 °С. Căldura aerului cald este utilizată pentru producerea de abur, iar căldura de răcire a granulelor de zgură este utilizată pentru încălzirea apei și producerea de abur în HRSG. De asemenea, este posibil să se utilizeze căldura zgurii direct la furnal în timpul descărcării acesteia. În acest scop, se utilizează plăci speciale de răcire, care sunt amplasate deasupra lagunei de zgură și sunt încălzite de zgura eliberată. În interiorul acestor plăci se află o bobină prin care trece aer sau gaz pentru a fi suflat în furnal.

A doua cea mai importantă sursă de monoxid de carbon la întreprinderile din metalurgia feroasă este gazul de conversie. Compoziția sa chimică medie la topire cu suflare superioară și inferioară, %: 67…79 CO, 13…16 CO20…3 H2 și H2O, 5…14 N2. Căldura de ardere a gazului de convertor este de 8,4…9,2 MJ/m 3 la temperatura sa la ieșirea din convertor de 1400…1600 °C. Gazul de conversie poate fi utilizat ca HER combustibil direct în cazane cu design special instalate deasupra convertorului pentru producerea de abur sau pentru încălzirea deșeurilor metalice. Recuperarea gazului după răcire și purificare permite utilizarea acestuia ca și combustibil în centrale electrice sau ca agent de reducere în procesele tehnologice

Gazul de cocserie este a treia sursă majoră de HER combustibil în metalurgia feroasă. La o tonă de încărcătură uscată, pe lângă 750…800 kg de cocs, se produc 320…330 m 3 de gaz de cocserie, precum și 33 kg de gudron de cărbune, 80 kg de apă de gumă, 11 kg de benzen brut și 3 kg de amoniac, care sunt transformate în produse chimice. Dintre combustibilii gazoși artificiali (furnal, mixt, convertor, generator), gazul de cocserie are cea mai mare căldură de ardere (peste 17 mii kJ/m 3 ).

Producția chimică de cocs se caracterizează, de asemenea, printr-o producție mare de REER. Este vorba, în primul rând, de potențialul energetic al gazului de cocserie, care îndeplinește atât funcția de HER termic și combustibil, cât și de căldura fizică a cocsului ca HER termic.

Gazul de cocs iese din bateria cuptorului de cocs cu o temperatură de 700…800°C, iar conținutul său de căldură este de aproximativ 1000 MJ/t. Căldura fizică a gazului de cocserie este preluată în diferite etape ale răcirii: în tuburile ascendente ale camerelor de cocserie — de la 700…800 la 400°С; în colectoarele de gaz — de la 400 la 82°С; în răcitoarele primare — de la 82 la 30°С. Căldura din prima și a treia etapă este utilizată în principal.

Pentru a utiliza căldura din prima etapă, conductele ascendente sunt echipate cu schimbătoare de căldură speciale prin care agentul de răcire circulă în circuit închis. Căldura acestuia poate fi utilizată pentru a produce abur, apă caldă sau pentru a încălzi purtători organici de căldură. Căldura celei de-a treia trepte de răcire este utilizată pentru încălzirea soluțiilor de captare din atelierul de desulfurare a gazelor de cocs.

Căldura fizică a cocsului evacuat din cameră reprezintă până la 50% din căldura consumată pentru cocsificare. Aceasta este utilizată prin stingerea uscată a cocsului, adică răcirea acestuia din urmă în cameră cu gaz inert (azot) în circulație. După ce s-a încălzit până la 750…800°C, gazul intră în schimbătorul de căldură secundar, care poate fi un cazan cu abur, un încălzitor cu aer sau cu gaz, un încălzitor cu încărcătură de cărbune sau o combinație de diverse aparate de utilizare a căldurii și grupuri energetice.

Principalul consumator de gaz de cocserie ca HER combustibil este producția metalurgică. În primul rând, acesta este utilizat pentru încălzirea cuptoarelor deschise și a unităților de tratare termică a metalelor. În cazul în care este disponibilă o cantitate suficientă, acesta este utilizat și în încălzitoarele bateriilor de cocs.

O altă sursă majoră de HER combustibil este gazul din cuptoarele închise de feroaliaje. Producția acestora este de 400…800 m 3 /t de aliaj la o concentrație de CO de aproximativ 70…90%. După colectarea umedă a prafului, la unele uzine, acesta este utilizat drept combustibil, dar în majoritatea cazurilor este ars pe lumânări.

În producția de sinterizare, căldura aerului care răcește sinterul și căldura gazelor de sinterizare utilizate pentru producerea de abur și electricitate pot fi utilizate ca HER.

Sursele de HER în producția laminoarelor sunt cuptoarele de încălzire și produsele finite. Din cuptoarele metalurgice se extrage 30…50% din căldură, elementele de răcire absorb 8…20% și până la 5% se disipă în mediu. Utilizarea căldurii din gazele reziduale ale cuptoarelor de încălzire este posibilă în cazanele de utilizare.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de formare. — Donetsk: DonNTU, 2014. — 224 с.