Tratarea metalului lichid cu ajutorul vidului afectează cursul acelor reacții și procese în care este prezentă sau se formează o fază gazoasă. Un astfel de tratament (tratament în vid) este un caz special de degazare, care la rândul său înseamnă eliminarea gazelor dizolvate în oțelul lichid care deteriorează calitatea oțelului. Se poate da următoarea formulare: tratamentul în vid este un tratament de scurtă durată sub vid al oțelului, topit în unele unități siderurgice prin metoda deschisă, și efectuat în scopul eliminării gazelor dizolvate din oțel.

În instalațiile de vid, vidul scăzut corespunde intervalului de presiune de peste 100 Pa, vidul mediu — de la 100 la 0,1 Pa, vidul înalt — de la 0,1 la 0,00001 Pa. Intervalul de presiune mai adânc de 0,00001 Pa este denumit vid ultraînalt.

Cea mai frecventă fază gazoasă se formează în timpul vacuumării în 3 cazuri:

- formarea CO prin oxidarea carbonului, care este întotdeauna conținut în oțel, de către oxigen în incluziunile nemetalice de oxid. Cu cât incluziunile sunt mai puternice, cu atât vidul necesar pentru spargerea lor este mai adânc;

- eliberarea hidrogenului și azotului dizolvate în metal, al căror conținut în oțel este determinat de presiunea parțială a hidrogenului și azotului în faza gazoasă și de coeficientul de difuzie. Pentru eliminarea azotului este necesar un vid mai profund, deoarece coeficientul de difuzie al azotului este cu un ordin de mărime mai mic decât cel al hidrogenului. Dacă se eliberează o cantitate mare de CO în timpul vacuumării, acest lucru accelerează în mod dramatic eliminarea H2 și N2 deoarece în bulele de CO presiunile parțiale ale H2 și N2 sunt egale cu zero;

- evaporarea impurităților din metalele neferoase. Cu cât vidul este mai adânc, cu atât evaporarea are loc mai rapid. De asemenea, fierul se evaporă simultan, dar pierderile sale sunt perceptibile numai în cazul unui vid foarte adânc și al unui timp de expunere lung.

Eliminarea cu succes a impurităților este asigurată la vid mediu și scăzut, când presiunea absolută este de 10-1000 Pa. În timpul vidării se pierde o cantitate mare de energie. Rata de scădere a temperaturii medii a masei este de aproximativ 2 grade/min. Crearea unei presiuni scăzute într-un timp scurt este posibilă prin utilizarea unor dispozitive de pompare foarte puternice, cum ar fi pompele ejectoare de vapori (jet de abur).

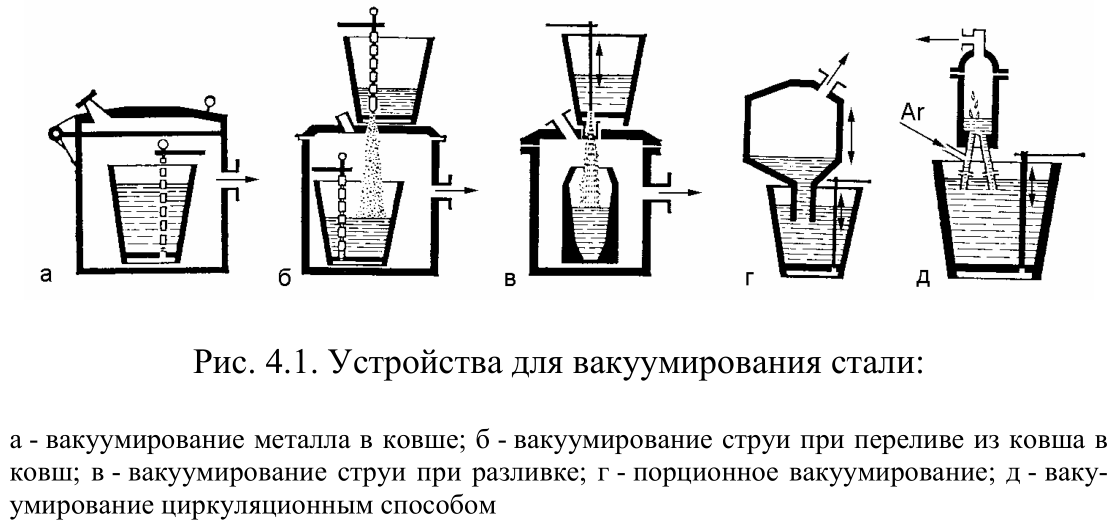

Schemele celor mai comune modele simple de aspiratoare sunt prezentate în Fig. 4.1.

Dintre schemele prezentate, cele mai eficiente și răspândite sunt dispozitivele de vacuumare discontinuă și circulantă.

Este luată în considerare cea mai simplă modalitate de vacuumare într-un cazan (Fig. 4.1, varianta „a”). Să considerăm proiectarea unității care realizează această variantă ca fiind cea mai ușor de înțeles. Principiul de funcționare conform acestei variante este următorul. Scula cu metal este coborâtă în cameră, care este acoperită strâns cu un capac. Pentru a evita răcirea metalului din cameră se pompează rapid aerul. În același timp, oxigenul dizolvat în metal interacționează cu carbonul dizolvat pentru a forma gazul CO. În același timp, hidrogenul și azotul dizolvate în metal sunt eliberate, iar baia din cuvă fierbe. Pentru a se evita pătrunderea metalului în camera de vid, nivelul acesteia se situează la 1-1,5 m sub partea superioară a stivei. După eliminarea principalelor volume de gaz, aditivii de oxidare și de aliere sunt introduși în metal de sus, dintr-un buncăr amplasat în camera de vid.

Scopul introducerii agenților de dezoxidare este de a produce produse de dezoxidare ușor fuzibile care se formează rapid în picături relativ mari. Produsele de oxidare plutesc și formează o zgură care acoperă metalul. Injectarea aditivilor în cuvă este preferabilă introducerii în cuptorul de producție a oțelului, deoarece monoxidul de carbon, agent de dezoxidare, este mai mic.

Manganul, siliciul și aluminiul sunt cel mai adesea utilizate ca agenți de dezoxidare — elemente care se combină cu oxigenul dizolvat în metal și asigură conținutul de oxigen dizolvat necesar la o anumită concentrație de carbon în metal. Ele se introduc sub formă de feroaliaje — ferromanganez, ferrosiliciu, silicomanganez etc. sau sub formă pură — aluminiu metalic etc., în bucăți mici cu un diametru de până la 50 mm. — în bucăți mici cu diametrul de până la 50-60 mm sau sub formă de sârmă. Elementele de aliere cu o afinitate mai mare față de oxigen decât fierul (Cr, W, V, Ti etc.) se introduc în cuvă numai după deoxidarea metalului.

Avantajele vacuumării oțelului:

- calitate ridicată a metalului (eliminarea aproape completă a hidrogenului, reducerea incluziunilor nemetalice etc.)

- posibilitatea de îmbunătățire a tehnologiei, inclusiv purjarea cu gaz inert, amestecarea electromagnetică a metalului etc.

- Costul relativ și complexitatea (dispozitive puternice pentru a crea un vid suficient de adânc);

- periodicitatea procesului;

- impact limitat asupra metalului (practic doar degazare);

- necesitatea de a supraîncălzi oțelul lichid înainte de vidare pentru a compensa scăderea temperaturii metalului în cuvă.

Variante posibile de îmbunătățire a instalației pentru a îmbunătăți calitatea metalului și a reduce consumul de energie:

- Alimentarea cu energie a sivolului în timpul vidării pentru a compensa pierderile de căldură prin zidăria sivolului (prin conducție termică), de pe suprafața oglinzii metalice (prin radiație) și în timpul introducerii elementelor de aliere (încălzirea, topirea și descompunerea elementelor). Acest lucru va crește timpul de curățare și va reduce consumul de energie în cuptorul siderurgic datorită lipsei necesității supraîncălzirii ridicate a oțelului lichid;

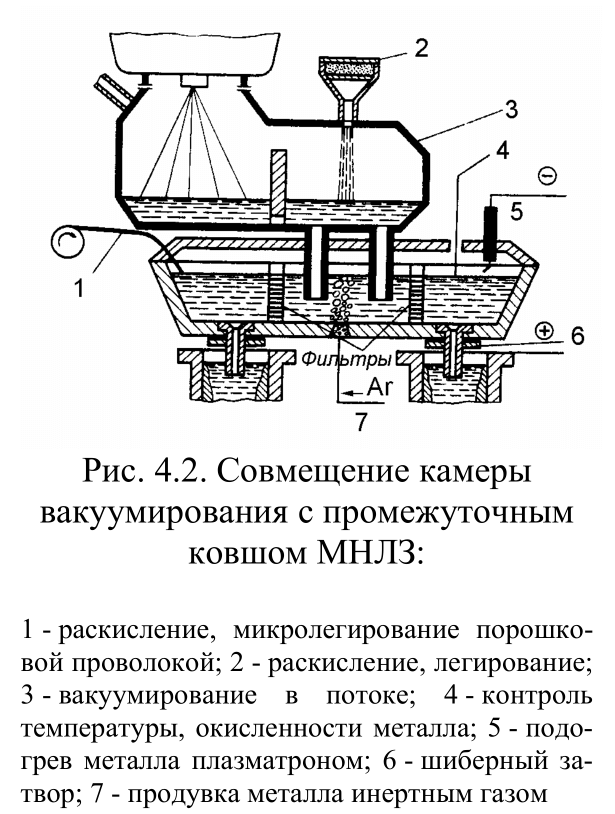

- combinarea unității de vacuumare și a mașinii de turnare continuă (CCM) pentru a crea condiții pentru prelucrarea continuă a oțelului. O posibilă variantă de proiectare este prezentată în Fig. 4.2. În acest caz, cazanul intermediar al CCM este un apendice al camerei de vacuumare. Alierea pulberilor, tratarea cu gaz neutru și încălzirea cu plasmă sunt efectuate în cadrul acesteia. Acest lucru asigură continuitatea operațiunilor de prelucrare, o largă posibilitate de ajustare a compoziției chimice a oțelului și a regimului de temperatură al procesului de turnare și, în consecință, stabilitatea procesului. Consumul de materiale scumpe de aliere și microaliaj este redus cu 25-50 %, consumul de energie pentru supraîncălzirea metalului este redus, ceea ce compensează pierderile de căldură în timpul transportului de la cuptorul de oțelărie la CCM;

- combinarea diferitelor metode de extracție a impurităților pe baza unității de vid.