Ferrosiliciul, un aliaj de siliciu și fier, este utilizat pe scară largă pentru deoxidarea și alierea oțelului și ca agent de reducere în producția silicotermică de feroaliaje. Ferrosiliciul este topit cu un conținut de siliciu cuprins între 20 și 92 %. Aproximativ 40 % din producția totală de ferrosiliciu se încadrează în clasa FS45 (45 % Si).

Încărcătura pentru producția de ferrosiliciu constă din cuarțit, cocs și așchii de oțel. În ultimii ani, în locul cocsului a fost utilizat cu succes semicocsul. La topirea ferrosiliciului cu 90-92 % siliciu, cărbunele este utilizat ca agent de reducere. Pentru a obține o anumită distribuție a dimensiunii particulelor, materialele de încărcare sunt zdrobite și sortate în timpul pregătirii pentru topire: cuarțitul în limita a 25-60 mm (pentru FS 20-45) sau 50-100 mm (pentru FS 65-90), cocsul — 5-20 mm, așchii până la 50 mm.

Reacția totală de reducere a siliciului cuarțitului de către carbonul de cocs în prezența fierului din așchii se scrie după cum urmează: Si02 + 2C + Fe = [Si]Fe + 2CO.

Procesul real de reducere a siliciului include formarea de monoxid și carbură de siliciu ca produse intermediare conform schemei SiO2 → SiO → SiC→ Si. Derularea reacției de reducere este influențată favorabil de fier, care, dizolvând siliciul, îl elimină din zona de reacție și favorizează distrugerea carburii de siliciu.

Caracteristicile distinctive ale procesului de producție a ferrosiliciului sunt emisia unei cantități semnificative de gaze de grătar (aproximativ 2500 m 3 /h), conținând 80-90 % CO, și absența practică a zgurii (2-4 % din masa metalului).

Ferrosiliciul este topit continuu în cuptoare de recuperare a minereurilor cu o capacitate de 22,5-63 MVA. Ferrosiliciul de calitate FS20, FS25, FS45, FS65 este produs în cuptoare închise, iar cel de calitate FS75, FS90 și FS92 — în cuptoare deschise. Topirea calităților de ferrosiliciu bogat în siliciu în cuptoare închise este promițătoare.

Deoarece încărcătura de ferrosiliciu este predispusă la sinterizare pe grătar, pentru a evita acest lucru se utilizează cuptoare cu o baie rotativă circulară. Baia face o rotație în 50-100 h (această viteză are o valoare mai mare la topirea ferrosiliciului cu conținut scăzut de siliciu), rotația fiind reversibilă în sectorul de 60-120°.

Dozarea și alimentarea cu încărcătură a cuptoarelor în procesul carbon-termic de topire a ferrosiliciului trebuie să fie continuă. În uzinele moderne se utilizează un sistem centralizat de flux și transport al alimentării cu încărcătură. În acest caz, se utilizează metode de alimentare a încărcăturii pregătite în clădirea de topire prin transportoare, sărărițe și, în străinătate, lifturi.

Conținut

Atelier de topire pentru producția de ferrosiliciu

Clădirea de topire a atelierului este o clădire dreptunghiulară cu lungimea formată din două deschideri: cuptor și turnare. În partea laterală a deschiderii cuptorului, clădirea atelierului se învecinează cu un pod de transformare. În zona cuptorului, cuptoarele electrice sunt instalate în linie, există un pod rulant cu o capacitate de ridicare de 10 tone pentru încărcarea masei de electrozi în capacele de electrozi autoaprinse ale cuptorului și pentru lucrări de reparații. Încărcătura este transportată la limita superioară a deschiderii cu ajutorul unui transportor înclinat. Aici este reîncărcată pe un transportor reversibil și distribuită în două fluxuri cu ajutorul autostivuitoarelor care se deplasează de-a lungul deschiderii. Fiecare autostivuitor deservește grupurile din dreapta și din stânga ale buzunarelor cuptorului. Din buzunarele cuptorului, încărcătura este trimisă prin conducte către pâlnii de recepție din jurul electrozilor.

Ferrosiliciul este eliberat periodic din cuptor pe măsură ce se acumulează: de șase-șapte ori pe schimb la topirea aliajului FS20 — FS25 și de patru-cinci ori pe schimb la topirea altor tipuri. Aliajul este eliberat într-o crăticioară căptușită cu șamotă și turnat cel mai adesea pe o mașină de transportat în roți din fontă (muldes). Turnarea mecanizată a ferrosiliciului din clasele FS75, FS90 și FS92 nu a fost încă perfecționată, prin urmare feroaliajele din aceste clase sunt turnate în butoaie staționare din fontă. Pentru a obține pulberi și granule din ferrosiliciu cu procentaj scăzut, se utilizează granulația ferrosiliciului la o instalație specială din ZPZ.

La turnarea pe rolă, cazanul este montat de un pod rulant cu o capacitate de ridicare de 140/32 tone pe dispozitivul de înclinare al rolei transportoare. Aceasta este plasată într-o cameră specială echipată cu un sistem de aspirație a gazelor. Se utilizează o rotiță cu bandă dublă cu o lungime de 70 m, care asigură livrarea metalului finit la depozitul de produse finite. Zgârcurile din cuvele de zgură sunt trimise pe calea ferată de capăt la departamentul de prelucrare a zgurii, unde sunt zdrobite și în această formă sunt utilizate în producția de oțel. Cuptoarele sunt echipate cu un sistem de epurare umedă a gazelor. Gazul purificat este utilizat pentru încălzirea camerei cazanelor și a garajelor pentru dezghețarea vagoanelor de încărcare pe timp de iarnă și pentru alte necesități ale instalației. Atelierul este ventilat de o lanternă de aerisire situată la intersecția dintre furnal și vanele de turnare.

Secția de preparare și dozare a încărcăturii pentru producția de ferrosiliciu

Secția de furnaluri înalte. În atelierele de producție a ferrosiliciului, schema de alimentare cu materiale de încărcare prin transportoare liniare cu dozare continuă a încărcăturii este cea mai răspândită. Secția de încărcare este formată, de obicei, din următoarele instalații tehnologice: depozitul de încărcare; unitatea de preparare și alimentare cu cuarțit; unitatea de preparare și alimentare cu cocs; unitatea de preparare și alimentare cu așchii; secțiunea de dozare a încărcăturii; traseul de alimentare cu încărcătură.

La depozitul de încărcare, materiile prime sunt descărcate din vagoane și depozitate pe tipuri în containere separate. Materiile prime sunt preluate din containere și încărcate în buncărurile de recepție ale unităților de preparare și alimentare cu cocs și cuarțit cu ajutorul graifelor. Tot aici se efectuează pregătirea și cernerea așchiilor de oțel (I) cu ajutorul unui tambur perforat rotativ și zdrobirea deșeurilor de ferrosiliciu cu un concasor cu fălci. Materialele de încărcare preparate din gropi sunt încărcate în buncărurile de dozare.

Unitatea de preparare și alimentare cu cocs (II) include trei linii de încărcare a buncărurilor de dozare. Pe prima și a doua linie, cocsul este încărcat de transportoare în concasor, de unde este transportat la ecran. Pe ecran, cocsul zdrobit este cernut în trei fracțiuni. Coke-ul de pe a treia linie este încărcat de la gropi cu grapa în buncăr, de unde este alimentat prin alimentator vibrator către al treilea ecran. Ecranul separă cocsul zdrobit în două fracțiuni.

Unitatea de preparare și alimentare cu cuarțit (III) include două linii de încărcare a buncărurilor de dozare: o linie de alimentare cu cuarțit din fracția inițială cu cernere pe ecran și o linie de alimentare cu cuarțit din fracția inițială fără cernere.

Secțiunea de dozare a încărcăturii (IV). Materialele de încărcare pregătite sunt alimentate de la buncărurile de consum la buncărurile corespunzătoare ale secției de dozare compusă din șase unități de dozare. Dozarea materialelor de încărcare este efectuată de un sistem adaptiv (ASAD) cu un cântar cu bandă 4195Pr. Componentele de încărcare de la cântarele cu bandă ale tuturor unităților de dozare sunt alimentate către unul dintre cele două transportoare colectoare prin intermediul unor buncăruri intermediare și a unor cribluri.

Calea de alimentare a încărcăturii (V). Fiecare unitate de cuptor electric a atelierului este echipată cu 14 buncăruri, dintre care patru buncăruri pentru fiecare electrod și două buncăruri pentru alimentarea cu cuarțit și cocs în zona de lucru. Încărcarea buncărurilor cuptorului cu încărcătură și componente individuale se realizează cu ajutorul unui sistem de transportoare și autostivuitoare.

Indicatori tehnici și economici ai producției de aliaje de siliciu

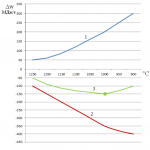

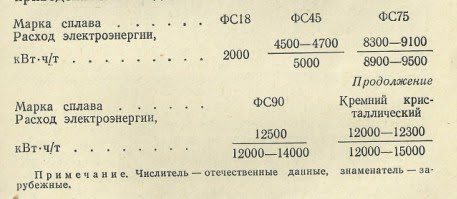

Principalul indicator care caracterizează gradul de perfecționare a tehnologiei și echipamentelor, calificarea personalului de exploatare în producția de siliciu și aliajele sale este consumul specific de energie. Fabricile naționale de feroaliaje au obținut valori bune ale acestui indicator, ceea ce reiese din datele de mai jos:

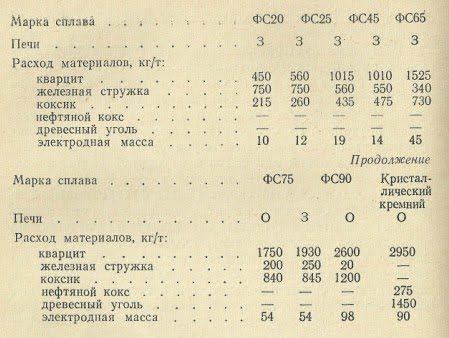

Consumul de materii prime și materiale auxiliare în topirea aliajelor de siliciu este dat mai jos:

Rezervele pentru îmbunătățirea performanțelor tehnice și economice ale producției sunt disponibile în îmbunătățirea metodelor de pregătire a încărcăturii, utilizarea agenților reducători speciali, inclusiv așchii de lemn, lignină etc. materiale, utilizarea cuptoarelor închise etanș sau a cuptoarelor cu postcombustie de gaze sub boltă, îmbunătățirea preciziei dozării încărcăturii și calificarea personalului.

Oprirea cuptorului duce la întreruperea modurilor termice și electrice stabilite, necesită consum de energie pentru încălzirea ulterioară a cuptorului. Prin urmare, este necesar să se reducă timpul de inactivitate al cuptorului, să se sporească fiabilitatea funcționării echipamentelor, să se reducă durata și să se crească simultan frecvența reparațiilor cuptorului.

O rezervă semnificativă pentru îmbunătățirea indicatorilor tehnici și economici ai producției de feroaliaje silicioase este disponibilă în creșterea capacității unităților de furnal, cu creșterea căreia se reduc atât investițiile de capital, cât și costurile de operare pe 1 tonă de producție.