Suflarea pulberilor metalice (sau suflarea materialelor pulverulente în metal) se efectuează pentru a maximiza contactul solidelor suflate cu metalul, pentru a maximiza rata de interacțiune a reactivilor cu metalul și pentru a maximiza utilizarea reactivilor suflați. Avantajul acestei metode constă, de asemenea, în faptul că reactivul este suflat în metal de un jet de gaz purtător, care are un anumit efect asupra metalului. Gazul purtător poate fi:

- un agent oxidant (de exemplu, oxigen sau aer);

- un agent reducător (de exemplu, gaz natural);

- un gaz neutru (de exemplu azot, argon).

Amestecurile de zgură, precum și metalele sau aliajele metalice sunt utilizate ca reactivi de suflare. Scopul pulberilor de suflare este:

- defosforizarea metalului. Atunci când amestecurile de zgură sunt utilizate pentru a elimina fosforul, un amestec format din var, minereu de fier și fluorină este de obicei suflat în metal într-un flux de oxigen.

- Desulfurarea . Pentru eliminarea sulfului, se introduc în metal (într-un jet de argon sau de azot) fluxuri pe bază de var și de fluorină; amestecuri care conțin calciu sau magneziu în plus față de agenții de formare a zgurii; reactivi care nu pot fi introduși în metal prin metode convenționale din cauza energiilor de interacțiune ridicate și a efectului piroelectric corespunzător (calciu, magneziu).

- Deoxidarea și alierea, inclusiv pentru introducerea metalelor care, din cauza efectului lor nociv asupra sănătății umane, sunt periculoase pentru introducerea prin metode convenționale (plumb, seleniu, telur).

- Accelerarea scorificării, de exemplu, în atelierele BOF, injectarea de praf de var este utilizată la prelucrarea fontei cu conținut ridicat de fosfor.

- Carburizare . Prin suflarea în metal a prafului de agenți de carbonizare (grafit, cocs etc.). ) permite rezolvarea diferitelor sarcini, în special: corectarea conținutului de carbon din metal; în cazul lipsei sau absenței fontei brute, este posibilă creșterea conținutului de carbon din metal până la limitele necesare pentru desfășurarea normală a procesului; dezoxidarea metalului (suflarea pulberii de carbon în metalul oxidat determină dezvoltarea rapidă a reacției de decarburare; conținutul de oxigen scade, iar bulele de CO sunt eliberate în baie din gaze și incluziuni nemetalice). Pulberea de grafit sau de cocs poate fi introdusă în metal direct în cuptor, precum și în cuvă sau pe fluxul de metal eliberat din cuptor în cuvă.

Există și alte scopuri pentru utilizarea metodei de suflare. Cea mai frecventă utilizare a metodei este introducerea unui reactiv, cum ar fi calciul, în oțel.

Conținut

Introducerea prin suflare a materialelor care conțin calciu

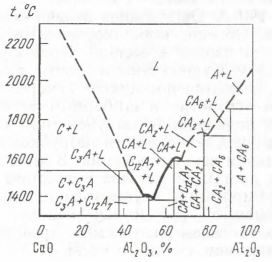

Calciul are o afinitate chimică ridicată pentru oxigen, astfel încât introducerea sa în metal asigură un grad ridicat de dezoxidare a metalului; în plus, calciul are o afinitate chimică ridicată pentru sulf, astfel încât introducerea sa în metal asigură un grad ridicat de desulfurare a metalului. Unul dintre cei mai comuni deoxidanți este aluminiul; atunci când este utilizat în metal se formează incluziuni refractare de alumină, care înrăutățesc puritatea metalului, reduc proprietățile mecanice ale produselor fabricate din acesta, precum și complică turnarea din cauza creșterii excesive a cupei de turnare. Oxidul CaO, format prin introducerea calciului, interacționând cu particulele Al2O3contribuie la formarea de incluziuni nemetalice mai puțin refractare (figura 1). Acelea dintre ele, care rămân în metal, au dimensiuni foarte mici și formă sferică; nu sunt deformate în procesul de tratare prin presiune, nu se întind în lanțuri de aglomerări cu unghiuri ascuțite, ceea ce este tipic pentru incluziunile de alumină, și în mică măsură deteriorează proprietățile metalului. Oțelul deoxidat cu aluminiu după adăugarea de calciu practic nu conține silicați plastici.

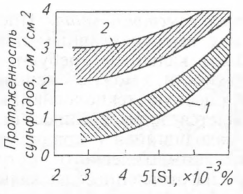

Calciul reduce, de asemenea, efectul nociv al sulfului rămas în metal, deoarece proprietățile mecanice ale sulfurii de calciu CaS sunt semnificativ mai ridicate decât cele ale sulfurii de mangan MnS; în consecință, sulfurile capătă, de asemenea, o formă mai rotunjită cu o lungime mult mai mică (de-a lungul direcției deformării plastice). Calciul are un efect pozitiv ca reactiv care afectează în mod semnificativ rata de eliminare a incluziunilor, deoarece prezența calciului favorizează transformarea incluziunilor de alumină în aluminat de calciu lichid, care, la rândul său, contribuie la accelerarea eliminării incluziunilor din metal. Oțelul tratat cu calciu se caracterizează printr-o prelucrabilitate semnificativ mai mare, ceea ce contribuie la creșterea productivității mașinilor pentru prelucrarea metalelor datorită posibilității de a lucra la viteze de tăiere mai mari. Oțelurile tratate cu calciu au proprietăți de anizotropie mai bune. Aditivii cu calciu îmbunătățesc semnificativ proprietățile mecanice ale oțelului și reduc segregarea în lingouri mari pentru piese forjate etc.

Solubilitatea calciului în metal este mică — în fierul pur este~0,032 %. Impuritățile frecvent întâlnite în oțel, cum ar fi carbonul, siliciul, aluminiul, nichelul, cresc solubilitatea calciului. Carbonul are cea mai mare influență: fiecare 1 % de carbon aproape dublează solubilitatea calciului.

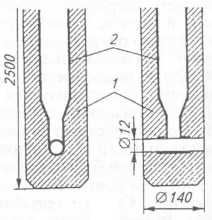

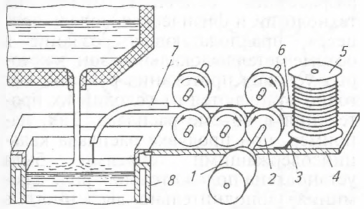

Procesul de introducere a calciului în oțel se caracterizează printr-o serie de particularități: efect piroelectric, grad scăzut de asimilare și, în consecință, cost crescut de prelucrare etc. Ținând cont de aceste aspecte, s-au răspândit două metode de lucru: 1) adăugarea calciului ca parte a diferitelor aliaje, amestecuri, compuși („diluarea” materialului); 2) introducerea calciului (sub forma acestor amestecuri și compuși) nu la suprafață, ci adânc în metal („injectarea” sau „injectarea”). Însăși apariția termenului de metalurgie prin „injecție” (sau „injecție”) este asociată cu dezvoltarea metodelor de introducere a calciului în profunzimea metalului. Introducerea calciului se realiza în principal prin suflarea acestuia în stare pulverulentă. Termenul de metalurgie prin „injecție” sau „injecție” a fost introdus de către metalurgiștii suedezi care au dezvoltat una dintre varietățile metodei folosind lănci în formă de ⊥ (figura 2): metoda Ij sau I (din engleză injection).

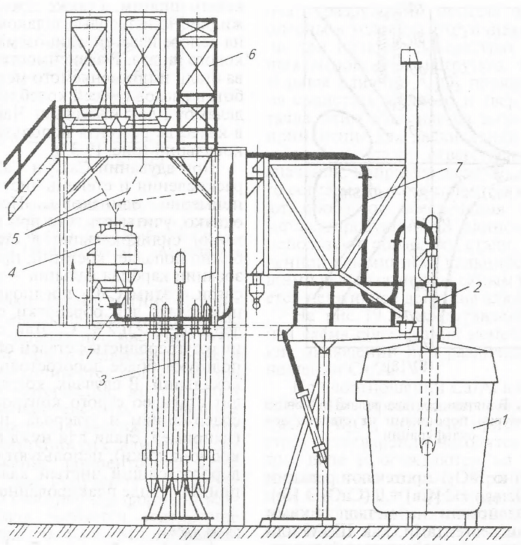

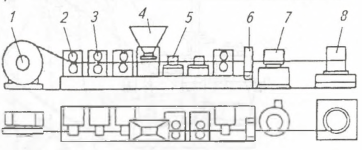

În prezent, diferite amestecuri de zgură, precum și magneziu, bariu, REM sunt utilizate pe scară largă sub formă de pulbere pentru injectarea în adâncimea metalului; metodele de injectare a reactivilor în adâncimea metalului sunt diverse, astfel încât termenii „suflare cu pulbere”, „metalurgie prin injecție” implică un număr mare de tehnologii diferite. De exemplu, această metodă este utilizată pentru prelucrarea oțelului de conversie destinat fabricării conductelor de gaz utilizate în condițiile dificile din nord. Metoda este larg răspândită în străinătate (sub diferite denumiri); de exemplu, în Germania această metodă este cunoscută sub denumirea de TN-process. În SUA, Canada și în alte țări, această metodă este denumită CAB-process. Metoda este utilizată, în special, la producerea oțelului utilizat pentru fabricarea plăcilor pentru structuri sudate cu sarcini grele. Oțelul lichid este eliberat într-o cuvă, care este apoi închisă cu un capac și prin care se introduce o tuyere pentru a sufla calciu într-un jet de argon (figura 3).

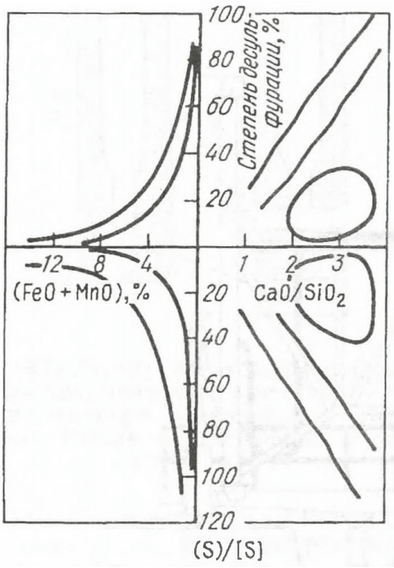

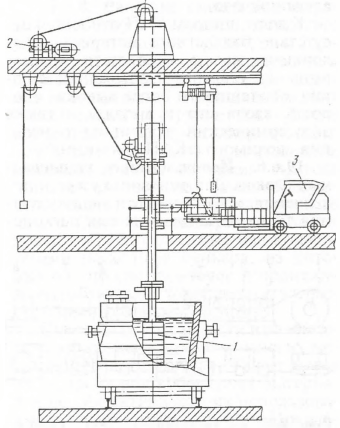

Calciul se vaporizează și, urcând împreună cu bulele de argon, leagă sulful în sulfura CASS, care este asimilată de zgură. Compoziția căptușelii salei are o mare importanță în acest proces (figura 4).

Prin introducerea SHZM în topitură în cuvă cu garnitură principală, se obține o activitate foarte scăzută a oxigenului în oțel și se creează condiții favorabile pentru eliminarea sulfului până la valori ~0,002 %. Conținutul de oxigen este de 0,0006-0,0008 %.

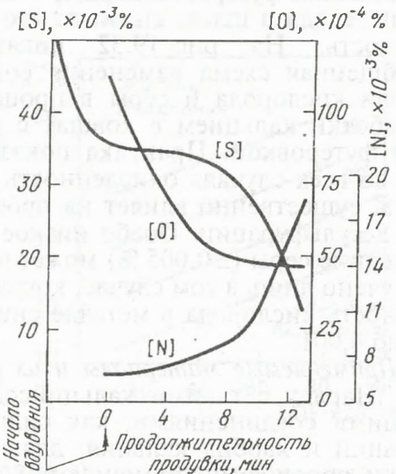

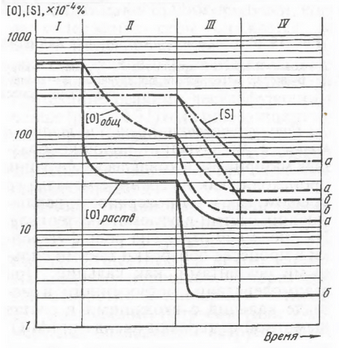

Metoda de suflare a pulberilor în metalul dintr-o căldare poate fi utilizată și pentru obținerea oțelului cu un conținut reglementat de azot și pentru alierea cu siliciu, nichel, molibden, tungsten, plumb și altele. Amestecurile care conțin cianamidă de calciu CaCN pot fi utilizate pentru producerea oțelului cu conținut scăzut de azot și sulf.2 . În acest caz, gazul purtător este azotul. La suflarea amestecului, pe lângă saturarea metalului cu azot, au loc simultan procesele de carburare, dezoxidare și desulfurare. Condițiile de transfer al azotului din gazul purtător către metal sunt îmbunătățite atunci când conținutul de oxigen și sulf din oțel este redus; atât oxigenul, cât și sulful sunt elemente tensioactive și împiedică transferul azotului către metal. În cazul suflării pulberii de CaO cu 10 % Mg în cuvă cu jet de azot, pe măsură ce sulful și oxigenul sunt eliminate din metal, conținutul de azot crește (figura 5), ceea ce este vizibil în special în etapa finală a suflării, când conținutul de sulf scade la 0,02 %, iar conținutul de oxigen la < 0,005 %. Состав попадающего из печи в ковш шлака в значительной степени влияет на протекание реакции десульфурации в ковше (рисунок 6) и низкие концентрации серы. Снижение температуры металла при продувке его в ковше порошками по полученным на практике данным составляет 2—3 °С /мин.

Organizarea aprovizionării cu pulbere

De obicei, reactivii pulverulenți sunt introduși în metal prin tuyere, de sus. Există și alte modalități de introducere a pulberilor: 1) printr-un orificiu de cupă în supapa de închidere; 2) în conducta de admisie (sau în camera de deasupra conductei de admisie) a unității de vacuumare. În acest caz, degazarea metalului datorată vacuumării se realizează simultan cu desulfurarea sub influența reactivilor suflați (de exemplu, amestec Ca + CaF).2).

Rolul căptușelii salei și al zgurii din sală

Atunci când materialele pulverulente sunt suflate în stivă, desulfurarea are loc atât la interfața metal-scură, cât și pe suprafața particulelor plutitoare din materialul suflat. Figura 4 arată rolul căptușelii în procesul de tratare cu reactivi puternici precum calciul. La interacțiunea calciului dizolvat în metal cu oxizii incluși în căptușeala de argilă refractară ( Al2O3 și în special SiO2 ) reacții de tipul SiO2(picior)+ 2 [Ca] = 2 (CaO) + [Si] . Atunci când metalul este expus la reactivi puternici precum SZM sau RZM, căptușeala acidă sau semi-acidă a stivei poate juca rolul de fază oxidantă, iar incluziunile de oxid formate rămân în metal, contaminându-l. În plus, constituenții căptușelii acide, care trec parțial în zgură, reduc bazicitatea acesteia. Figura 7 prezintă o schemă generalizată a modificărilor conținutului de oxigen și sulf în timpul tratamentului cu calciu în cuptoare cu diferite garnituri. Practica a arătat că, în toate cazurile, oxidarea metalului afectează semnificativ procesul de desulfurare a acestuia. Conținutul deosebit de scăzut de sulf (< 0,005 %) может быть получено лишь в том случае, когда активность кислорода в металле снижена до 0,001.

Materialele utilizate și consumul acestora

Pe lângă compușii care conțin calciu, cum ar fi silicocalciul și carbura de calciu, se utilizează și alte materiale și amestecuri pentru suflarea pulberilor, în special magneziu amestecat cu var sau fluorină, un amestec de var și fluorină, precum și amestecuri de zgură sintetică lichidă sau solidă pe bază de var, alumină și fluorină. În funcție de compoziția oțelului și de metoda de tratare utilizată, consumul de amestecuri variază de la 1 la 5 kg/t oțel. Cel mai adesea, silicocalciul este utilizat ca reactiv (figura 8).

La suflarea CaC2și CaSi, efectul deoxidant și gradul de puritate al oțelului sunt aproximativ aceleași. Cu toate acestea, este necesar să se ia în considerare faptul că, atunci când se utilizează silicocalciu, siliciul ajunge inevitabil în oțel, în timp ce atunci când se utilizează carbură de calciu, carbonul ajunge în oțel. În acest sens, CaC2este preferată pentru tratarea oțelurilor care conțin > 0,2% C. Silico-calciu, mai scump, este utilizat de obicei pentru tratarea oțelurilor cu conținut scăzut de carbon. În cazurile în care se produc oțeluri cu conținut strict controlat de carbon și siliciu (de exemplu, oțeluri aerospațiale), se utilizează calciu pur și mai scump, de exemplu sub formă de sârmă placată cu calciu. Consumul de magneziu este limitat de turbulența ridicată a mișcării metalului atunci când magneziul este introdus în cazan; atunci când se utilizează un amestec de Mg + Ca, consumul total de materiale suflate crește, dar se obține un metal de mare puritate. Conform datelor din cercetare, pentru a obține o izotropie aproape completă a oțelului este necesar să se realizeze o concentrație de sulf

În producția modernă, majoritatea oțelurilor sunt dezoxidate cu aluminiu. Atunci când se determină cantitatea de aluminiu din alimentare, calculul se efectuează de obicei astfel încât o cantitate reziduală de aluminiu să fie prezentă în oțelul lichid. Aluminiul nu este doar convenabil (tehnologic), ci servește și ca un modificator eficient al structurii, oferind un oțel mai dens, cu o granulație fină dată și o bună plasticitate și tenacitate. În același timp, Al2O3la o puritate generală relativ ridicată a oțelului determină deteriorarea bruscă a fluidității, strângerea canalelor cupei de turnare. Incluziunile cristaline triunghiulare ascuțite de Al2O3 ca concentratoare de tensiuni și centre de fractură a metalului sunt deosebit de periculoase în condiții de fragilizare a oțelului la temperaturi scăzute și sarcini instantanee ridicate. Influența negativă a Al2O3 se manifestă, de asemenea, asupra proprietăților metalelor lichide și solide; aceasta explică interzicerea utilizării sale pentru deoxidarea anumitor tipuri de oțeluri pentru scopuri critice, cum ar fi tipurile de oțeluri pentru căi ferate, deși există probleme de asigurare a calității produselor din oțel. În acest caz, oțelul deoxidat cu aluminiu este tratat cu reactivi care conțin calciu, eliminându-se astfel efectul negativ al aluminiului.

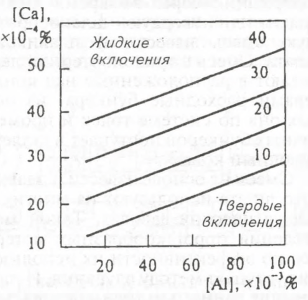

Figura 9 prezintă schema condiționată a formării incluziunilor nemetalice la diferite raporturi Ca/Al.

La un raport Ca/Al în intervalul 0,07-0,10, prevalează incluziunile CaO-6Al.2O3 care la temperaturile de fabricare a oțelului sunt în formă solidă și precipită pe pereții cupei de turnare. La un raport Ca/Al >0,10, tipul predominant de incluziuni sunt incluziunile lichide CaO — 2Al2O3iar oțelul este bine turnat. Pentru un conținut tipic de aluminiu de 0,015-0,040%, se poate obține o bună turnabilitate la 0,002-0,06% Ca . La dezvoltarea tehnologiei în condiții specifice de producție trebuie luați în considerare și următorii factori suplimentari 1) oxidarea secundară a metalului tratat în căldare, reduce în mod semnificativ eficiența tratamentului și reduce în mod pronunțat stabilitatea indicatorilor de calitate obținuți; 2) obținerea în procesul de tratare a metalului foarte pur, reducerea conținutului în metal a unor astfel de impurități tensioactive cum ar fi oxigenul și sulful, conduce în contact cu aerul (în procesul de turnare) la o creștere pronunțată a conținutului de azot în metal. Astfel, la alegerea tehnologiei de suflare, este necesar să se țină seama de compoziția oțelului tratat, oxidarea acestuia, conținutul de aluminiu, posibilitatea de a proteja metalul de contactul cu aerul și altele. Durata purjării cu argon a metalului din cuvă după terminarea alimentării cu amestecuri suflate este, de asemenea, de o anumită importanță. De obicei, momentul eliminării maxime a incluziunilor din metal este stabilit experimental în fiecare caz în parte.

Introducerea amestecurilor fără suflare

În multe cazuri, rezultate suficient de satisfăcătoare ale desulfurării nu sunt obținute prin suflarea pulberilor, ci printr-o metodă mai simplă — introducerea amestecurilor pulverulente de sus pe fluxul de metal. De exemplu, în atelierul de conversie al uzinei siderurgice Azovstal, pentru a reduce conținutul de sulf în timpul ieșirii, se aplică un amestec solid de var și fluorină care formează zgură. Amestecul de pe banda transportoare este alimentat la buncărele de curgere situate deasupra convertoarelor, de unde merge la cazanul de oțel prin sistemul de puncte și buncăre intermediare.

În multe uzine metalurgice se utilizează amestecuri pe bază de var și fluorină. Această metodă de introducere a materialelor pulverulente este inferioară metodei de suflare în ceea ce privește eficiența utilizării lor. Utilizarea acestei metode este adecvată numai atunci când nu există echipamente pentru introducerea materialelor direct în adâncimea băii metalice sau pentru topirea și utilizarea sub formă lichidă.

Metoda „shot

Deoarece lucrul cu pulberea de calciu foarte activă necesită o atenție deosebită, se poate utiliza o tehnologie mai puțin periculoasă, care constă în injectarea de „gloanțe” din aliaje cu conținut de calciu în metalul din lingou cu ajutorul unui dispozitiv automat. Întreprinderea japoneză care a dezvoltat această metodă a denumit-o SCAT-process (metoda injecției de calciu).

Simultan cu metoda considerată, a fost dezvoltată o metodă de introducere a aluminiului în metal prin împușcare, denumită metoda ABC (împușcare cu gloanțe de aluminiu).

În cazul împrăștierii aluminiului din metal în stive de mare capacitate (200t), când este necesară introducerea unor cantități semnificative de aluminiu în stivă, se utilizează o mitralieră pneumatică care trage gloanțe cu lungimea de 450 mm, diametrul de 31 mm și masa de 0,8 kg. Rata de tragere este de 800 de gloanțe/minut. În funcție de compoziția oțelului și de cerințele privind calitatea acestuia, se decide în fiecare caz în parte care este dezoxidantul (calciu sau aluminiu) care trebuie introdus prin metoda tragerii. Punerea în aplicare a metodelor de împușcare necesită echipamente relativ complexe. Metoda descrisă mai jos de introducere a agenților deoxidanți puternici sau a amestecurilor deoxidante (sub formă de pudră) plasate într-un înveliș de oțel sub formă de sârmă s-a dovedit a fi mai promițătoare.

În comportamentul materialelor sub formă de sârmă

Materialele precum calciul sub formă de pulbere sunt scumpe. Practica a demonstrat că se realizează o economie considerabilă de calciu prin introducerea pulberii de calciu în metal sub forma unui fir format dintr-un înveliș (de obicei din oțel), în interiorul căruia se află pulbere comprimată (figura 10). Opțiunea optimă este introducerea firului printr-o gaură specială în capacul care acoperă cuva de oțel. Cu toate acestea, o tehnologie mai simplă de introducere a sârmei într-o căldare deschisă fără capac este, de asemenea, foarte răspândită. Materialele pot fi introduse în metal fie printr-un singur fir, fie prin două fire simultan. În acest caz, un fir poate conține pulbere de silicocalciu, iar celălalt aluminiu. În majoritatea cazurilor, firele care conțin calciu sunt introduse în căldări echipate cu dispozitive de suflare (și agitare) a metalului de jos printr-un fund poros (sau dopuri poroase) cu argon pentru a asigura condițiile necesare îndepărtării incluziunilor nemetalice.

Sârma este produsă prin introducerea continuă a prafului de silicocalciu într-un înveliș cu pereți subțiri din oțel cu conținut scăzut de carbon, care este apoi laminat la un diametru de 5-18 mm și bobinat (lungimea sârmei 1250-3300 m) pe bobine metalice sau din lemn (figura 11). În plus față de aliajele de calciu, aliajele de bariu, bor, titan, zirconiu, telur, seleniu pot fi utilizate ca material pentru miezul sârmei1. După cum au arătat mulți cercetători, efectul aplicării tratamentului oțelului lichid cu sârmă umplută cu silicocalciu s-a manifestat prin transformarea acumulărilor solide de Al în incluziuni rotunde cu punct de topire scăzut.2O3 în incluziuni rotunde cu punct de topire scăzut de aluminat de calciu. Utilizarea sârmei a favorizat asimilarea calciului și a îmbunătățit fluiditatea oțelului. Sârma poate fi introdusă nu numai în cuvă, ci și în cristalizator (în turnarea continuă).

Dispozitivul dezvoltat la DonNIIchermet constă dintr-un acționare pneumatică 1 (a se vedea figura 10) cu un reductor format din angrenaje cu role 2, care alimentează sârma de aluminiu 3 din bobina 4. Acționatorul pneumatic cu reductor și bobina cu sârmă sunt montate pe o bază comună 5. Accelerarea bobinei este împiedicată de un arc cu lamele 6. Firul intră în cristalizator 8 prin conducta de ghidare 7. Viteza de alimentare a sârmei este reglată prin modificarea presiunii aerului furnizat acționatorului pneumatic în funcție de calibrarea preliminară a acestuia.

Utilizarea simultană a sârmei cu conținut de calciu și a sârmei de aluminiu poate fi înlocuită prin utilizarea sârmei de calciu-aluminiu (CAL), în care sârma de aluminiu este utilizată în locul benzii de oțel.

Avantajele CAL includ absența materialului de balast al învelișului de fier, creșterea corespunzătoare a conținutului specific de calciu din material și o rată mai mare de introducere a acestuia în metal, precum și efectul exotermic de oxidare a aluminiului introdus cu CAL.

Utilizarea blocurilor încastrate

Pentru a reduce monoxidul de carbon și pentru a crește eficiența utilizării elementelor care se topesc sau se evaporă ușor, cum ar fi aluminiul, calciul, magneziul etc., metoda de introducere a acestora în căldare, adânc în metal, sub formă de blocuri (metoda scufundării) a devenit oarecum răspândită. Calciul, de exemplu, este introdus în interiorul unui bloc de oțel subțire de formă cilindrică. Blocul format din fier și calciu este montat pe o tijă protejată de căptușeală (figura 12).

Raportul dintre conținutul de fier și calciu din bloc este selectat astfel încât să asigure interacțiunea treptată a calciului, reducerea pierderilor acestuia, precum și reducerea formării de fum și flăcări. Nu este necesar niciun echipament sofisticat pentru a introduce blocurile în metal. Și mai simplă este metoda de coborâre (scufundare) a blocurilor de aluminiu în metal. Compozitul (doi sau trei reactivi în același timp) poate fi utilizat ca material pentru blocurile care urmează să fie introduse în metal.

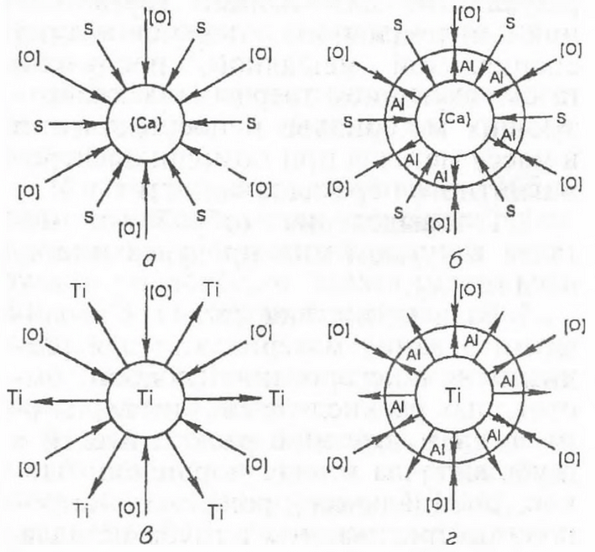

Pe baza multor ani de cercetări efectuate de MGVMI, au fost dezvoltate principalele prevederi ale tehnologiei și modelul fizic al procesului, presupunând crearea unor zone locale în volumul de metal, în care condițiile de desfășurare a reacțiilor diferă în mod favorabil de condițiile de desfășurare a acestora în volumul de topitură. Astfel, de exemplu, la purjarea topiturii cu amestecuri care conțin calciu s-a stabilit rolul pozitiv al aluminiului introdus suplimentar în compoziția amestecului. S-a constatat că, la suflarea metalului cu un amestec care include aluminiu, în zona de reacție se creează o zonă locală de metal profund dezoxidat. În același timp, conținutul de oxigen poate fi semnificativ mai mare în volumele de metal îndepărtate de zona de reacție. În funcție de intensitatea suflării, volumul zonei de reacție este de 15-20 % din volumul stivei. Suflarea amestecurilor care conțin 0,2-0,9 kg/t de aluminiu asigură prezența metalului profund deoxidat în această zonă. Blocarea zonei de desulfurare cu aluminiu introdus în amestec conduce la o creștere a utilizării calciului până la 80-85 % și asigură desulfurarea profundă a topiturii.

În viitor, conceptul de creare a unor zone locale artificiale pentru o dezoxidare și o aliere eficiente a fost utilizat în dezvoltarea tehnologiei de aliere a titanului în cazanul de oțeluri crom-nichel rezistente la coroziune. În acest caz, s-a avut în vedere introducerea titanului nu sub formă de ferotitan pur, ci sub formă de material compozit ferotitan-aluminiu, folosind ferotitan în bucăți. În acest sens, a fost dezvoltată o tehnologie specială pentru prepararea materialelor compozite în bucăți, care constă în scufundarea ferotitanului în bucăți în topitură de aluminiu pentru a forma un înveliș de aluminiu. Ambele elemente (titan, aluminiu) din materialele compozite introduse trebuie să fie într-un anumit raport cantitativ. Acest raport poate fi controlat prin ajustarea dimensiunii bucăților de ferotitan și a grosimii peliculei de aluminiu în timpul procesului de producție a compozitelor. Schemele de interacțiune cu oțelul lichid ale unor astfel de blocuri complexe sunt prezentate în figura 13.

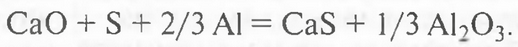

Calciul are o afinitate ridicată atât pentru oxigen, cât și pentru sulf. Schema de formare a sulfurii de calciu atunci când calciul și aluminiul sunt introduse în metal poate fi reprezentată astfel:

Echilibrul sistemului Ca-S-Al a fost studiat în mod repetat. În toate cazurile, o creștere a conținutului de aluminiu deplasează echilibrul în mod vizibil către o scădere a conținutului de sulf. În consecință, cantitatea de sulfuri din oțel scade. În același timp, metoda diferită de introducere a calciului afectează într-o anumită măsură condițiile de formare și eliminare a incluziunilor de oxid și eficiența utilizării calciului în general. Deoarece într-un număr considerabil de cazuri siliciul participă, de asemenea, la procesul de formare a incluziunilor de oxid, este rezonabil să se considere sistemul CaO- Al2O3 -SiO2 (figura 14). Săgețile de pe diagramă indică direcția de transformare a incluziunilor de oxid formate în timpul prelucrării în unele mai puțin refractare (etapele I-IV).