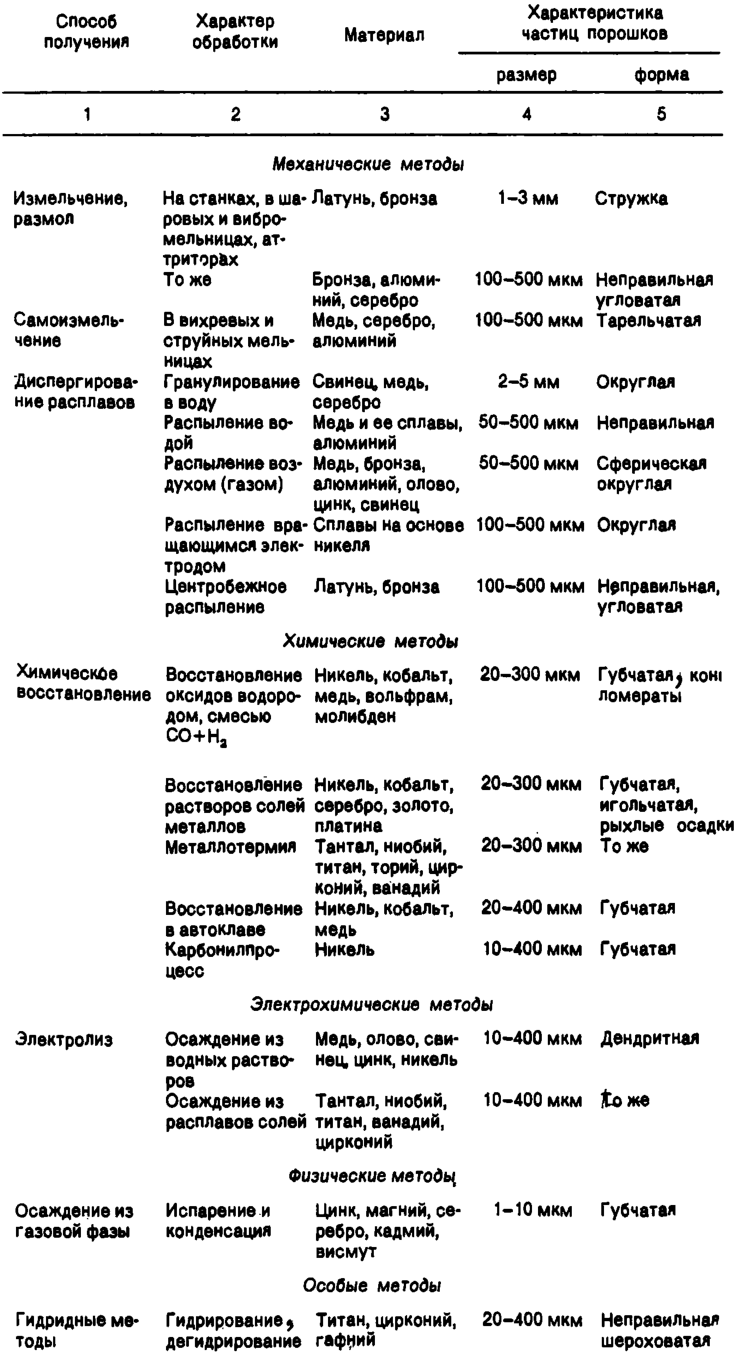

Rata de creștere a producției de pulberi metalice este determinată în mare măsură de utilizarea unor metode ieftine și simple de producție a acestora. Există diferite metode de producere a pulberilor metalice neferoase (tabelul 1.1).

Cele mai răspândite în industrie sunt metodele de atomizare și electroliză, acestea fiind utilizate pentru producția de mare tonaj a pulberilor de cupru și aliajele sale, aluminiu, zinc, plumb și staniu.

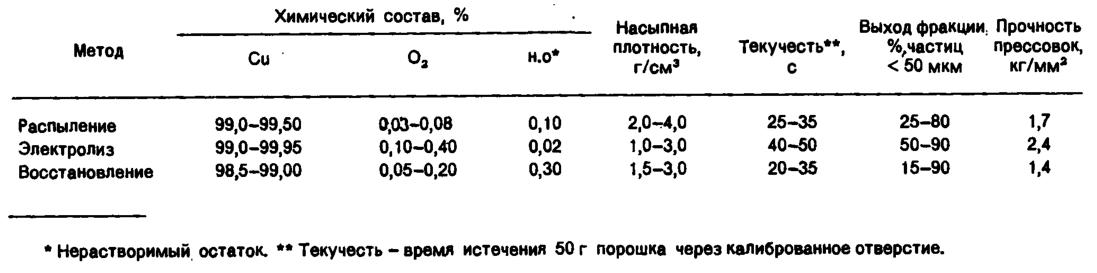

Pulberile de cupru și aliajele sale, din care se fabrică piese electrice, antifricțiune, produse structurale și produse pentru alte scopuri speciale, ocupă locul al doilea (după fier) după amploarea utilizării lor în producția mondială. Unele dintre aceste pulberi sunt produse prin electroliza soluțiilor și atomizarea topiturilor, altele prin metode hidrometalurgice și reducerea oxizilor cu ajutorul gazelor. Metoda tradițională — electroliza — permite obținerea de pulberi dendritice de înaltă puritate, cu o greutate în vrac redusă. O gamă largă de proprietăți ale pulberilor de cupru (tabelul 1.2) permite aplicarea lor în diverse ramuri ale tehnologiei.

Conform datelor firmei „Davey Levy” (Anglia), atomizarea topiturilor de cupru cu apă este cea mai ieftină metodă și asigură o calitate ridicată a pulberii. Atomizarea topiturilor de cupru și bronz cu aer produce pulberi sferice utilizate pentru producția de materiale permeabile, filtre. Metoda atomizării este singura posibilă pentru producerea pulberilor din aliaje pe bază de cupru. Pulberile de aluminiu urmează direct după pulberile de cupru în ceea ce privește scara de producție.

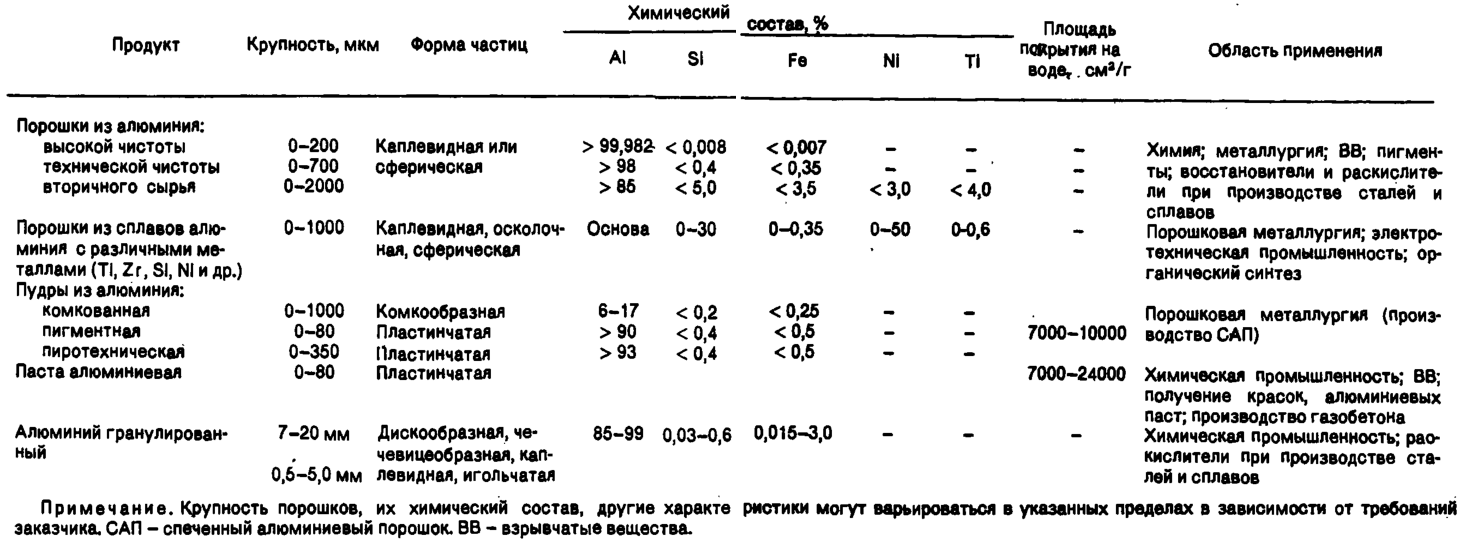

Industria produce peste 20 de tipuri de produse pulverulente: pulberi de aluminiu, pulberi și paste, granule de pulbere de aluminiu (tabelul 1.3). Pulberile și granulele sunt produse prin pulverizare, alte produse sunt produse prin măcinare mecanică.

Pulberile de aluminiu se caracterizează printr-o bună formabilitate și sinterizare, prin rezistența ridicată a produselor obținute, prin buna lor rezistență la coroziune.

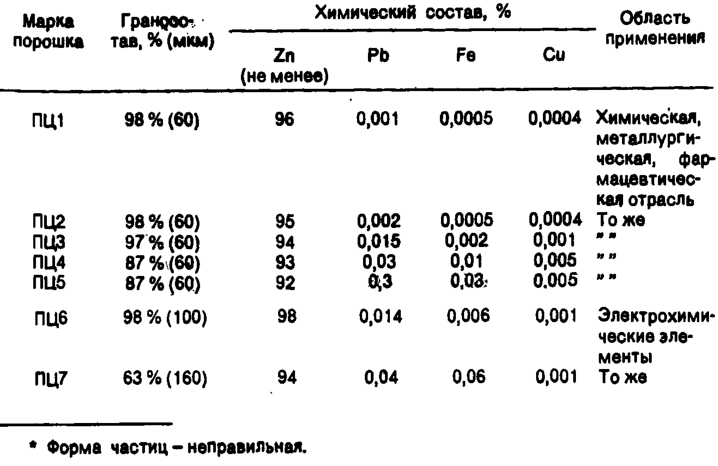

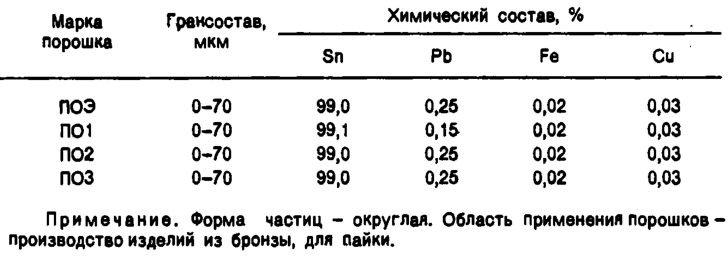

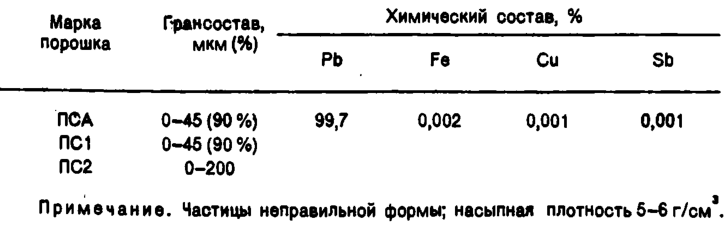

Pulberile de zinc, staniu și plumb, care sunt, de asemenea, produse prin atomizare, sunt următoarele în ceea ce privește volumul de producție. În toate cazurile, pentru producerea acestor pulberi se utilizează atomizarea topiturii cu aer. Pentru staniu — încălzit la temperatura de 300-325 ° C, pentru topiturile de zinc și plumb — la rece. Principalele caracteristici ale pulberilor sunt prezentate în tabelele 1.4-1.6.

Au fost dezvoltate noi metode de producere a pulberilor din metale neferoase: precipitarea din faza gazoasă, atomizarea electrodului topit, atomizarea cu ultrasunete. O atenție considerabilă este acordată metodelor de purificare a pulberilor de oxigen și carbon, controlului formei și dimensiunii particulelor.

Informații generale privind proprietățile pulberilor, metodele de control al acestora

Pulberile sunt un set de solide în contact cu dimensiuni mici. Gama de dimensiuni ale particulelor de pulberi este împărțită convențional în șase clase:

- clasa atomică mai mică de 1 0-3 microni;

- pulberi ultradispersate 1 0-3 — 1 0-1 µm;

- pulberi fin dispersate 1 0-1 — 10 µm;

- pulberi mediu dispersate 10 — 10 2 μm;

- pulberi tehnice 10 2 — 5 — 10 2 µm;

- pulberi dispersate grosier 5-10 2 — 10 3 µm.

Peste 1000 microni — granule. Cea mai semnificativă diferență dintre pulberi și materialele compacte este prezența excesului de energie de suprafață în pulberi, care este o consecință a suprafeței dezvoltate a sistemelor de pulberi.

Suprafața specifică a pulberilor este legată de diametrul particulelor sferice prin următoarea expresie

unde S — suprafața specifică, m 2 /g; γк — densitatea materialului compact, g/cm 3 ; d — diametrul particulelor, cm.

Excesul de energie de suprafață în acest caz este egal cu ΔG:

unde σт — este energia de suprafață a unui corp solid.

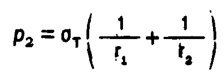

Pentru sistemele de pulberi, presiunea capilară (Laplace) (p2) care apare pe suprafețele care posedă curbură:

unde r1 și r2 — sunt razele principale de curbură. Presupunând pentru particulele sferice p2 = 2σт/r și σт= 2 J/m 2 , se obțin, respectiv, pentru razele 10 2 ; 10°; 1 0-2 µm valorile presiunilor Laplace egale cu 4-1 0-2 ; 4; 4-10 2 MPa, adică deja în cazul pulberilor ultradisperse presiunea Laplace este destul de mare, ceea ce afectează condițiile de prelucrare a acestor pulberi.